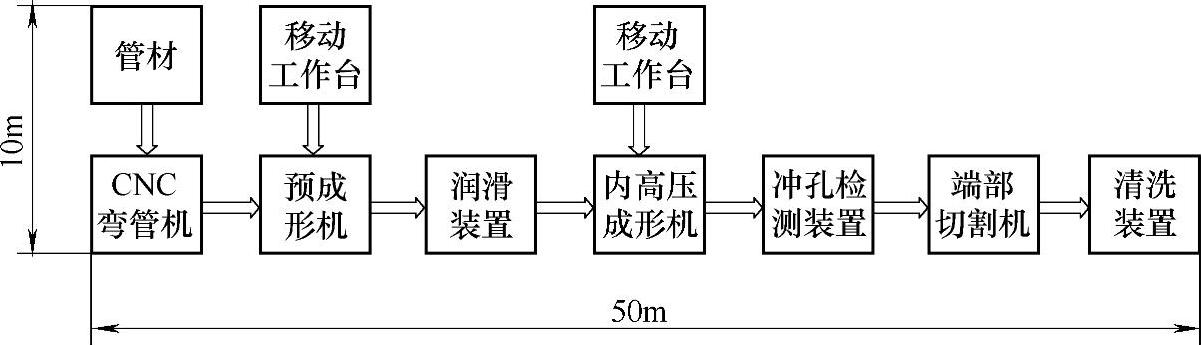

专业的管材内高压成形生产企业应配置的基本设备有:割管机、弯管机、清洗机、内高压成形液压机、外围设备(如激光切割机、焊机等)、自动化装置等,典型的生产线布置如图11-36和图11-37所示。其中,最重要的设备是内高压成形液压机,其作用是提供合模力、高压液体介质、轴向推力等,并按照设定的曲线控制内压和轴向推力。

1.内高压成形设备组成

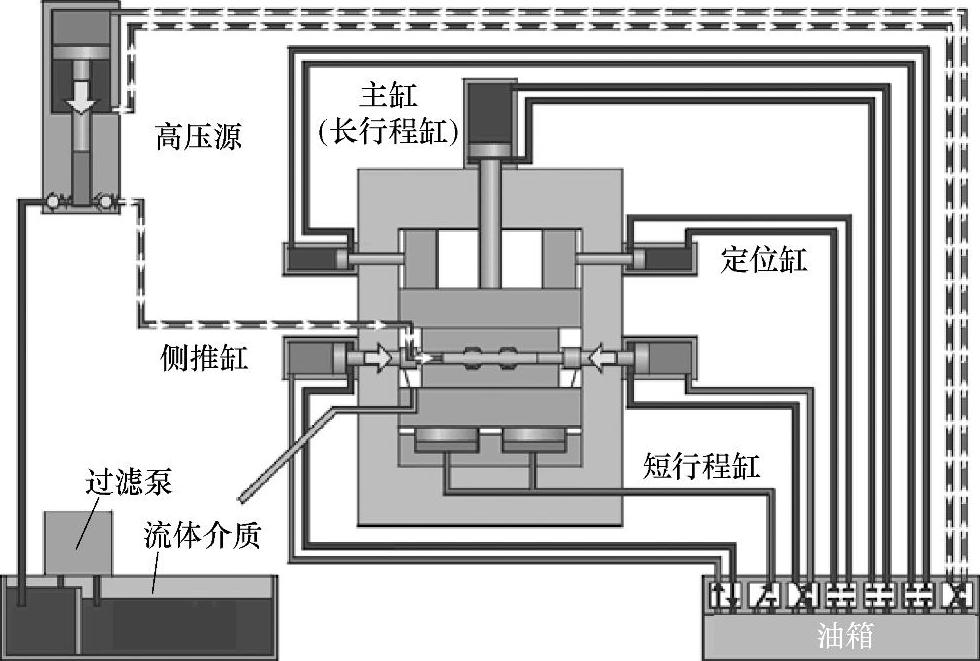

内高压成形设备是为满足成形工艺的特殊需要而设计开发的专用设备,它应具备成形工艺所需的全部功能。其主要构成如图11-38所示。

图11-36 内高压成形机生产线布置

图11-37 内高压成形压机

(1)合模液压机 合模液压机的作用是提供模具和轴向推力液压缸的安装空间,以及内高压成形时所需的合模力。其主要参数包括公称合模力、台面有效尺寸、最大行程、开口高度和滑块速度。公称合模力是影响设备加工能力与结构的主要参数,应根据最大内压和零件的投影面积等因素确定。

图11-38 内高压成形设备构成图

根据工艺需要,主机可设计成各种结构形式,例如传统液压机的下压式、上顶式和刚性框架式。鉴于内高压成形需要较大的合模力,而且零件的几何尺寸较大,为了保证设备刚度,主机机身多采用组合预紧式框架结构,四面开挡,以方便模具的安装和操作机械的接近。为了满足柔性化生产时的加工需要,可设置多个滑块,也可将多台小吨位设备机身并联,变成更大吨位设备使用。

(2)高压源 高压源是产生高内压的核心部件,直接影响到设备的加工能力。最大内压力应根据零件的材料、壁厚、形状(如直径、圆角大小)等因素确定,压力范围一般为200~400MPA。

超高压发生装置通常采用单向或往复式增压器,较少采用超高压泵。当采用增压器时,输出液体压力的大小取决于液压泵的输出油压和增压比(即增压器大、小活塞的截面积之比)。通常,液压泵输出油压的范围为10~30MPA,增压比范围为10∶1~25∶1。由于在增压器活塞的行程终点存在换向冲击,为了减小液体压力(即工作内压)的波动幅度,应设置高压蓄能器。输出的超高压液体通过高压管路、轴向推力液压缸活塞中的内孔与管坯内腔联通。液体工作内压通过超高压传感器进行检测,并反馈给电气系统进行闭环控制。

由于输出液体的工作脉动频率在1HZ以上,增压器缸体受到高水平脉动应力的作用,因此,内筒的缸体材料应选用高强度合金钢,外层则由多层预紧筒压合,或采用自增强预应力钢丝缠绕而成。

(3)水平缸 水平缸的作用是提供轴向推力,产生轴向行程,在管材成形时起到补料的作用。其主要参数是最大推力、行程和最大速度。对于伺服液压缸,还有行程控制精度。轴向推力液压缸的数量、位置、推力、行程等参数应根据零件材料及形状尺寸、模具结构、成形工艺要求等因素确定。安装形式多采用水平布置,安装方式通常有以下几种。

1)安装在机身立柱上。液压缸位置固定,适合少品种刚性生产线。其缺点是位置不易调节,床身受到侧向力作用,仅适合框架式机身结构的压力机,实际应用较少。

2)安装在专用模架上。可根据产品种类更换模块,具有一定的生产柔性。

3)直接安装在模具上。连接可靠,多用于大型模具。

4)安装在液压机工作台上,通过T形螺栓紧固,位置不易精确控制。(https://www.daowen.com)

轴向推力液压缸应具有一定的通用性,适合多品种生产的需要。在加工不同规格的管坯时,应更换相应形状及尺寸的压头,压头同时起到密封的作用。

(4)充液系统 与常见的压力机冲压生产相比,内高压成形的生产节拍较慢,一般仅在2~3次/MIN以上。因此,压缩辅助工序时间,对于提高产量,降低生产成本具有重要意义。

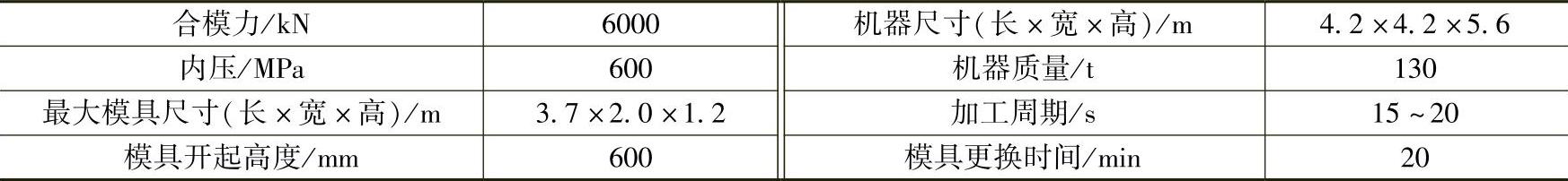

(5)自动化装置 为了提高生产效率,增加安全性,节省人力,改善劳动环境,在项目投资额度许可的范围内,应尽量采用机器人等自动化装置来装备生产线,实现零件的自动化上下料。表11-4为国外某内高压成形压力机的主要参数。

表11-4国外某内高压成形压力机的主要参数

2.典型结构形式

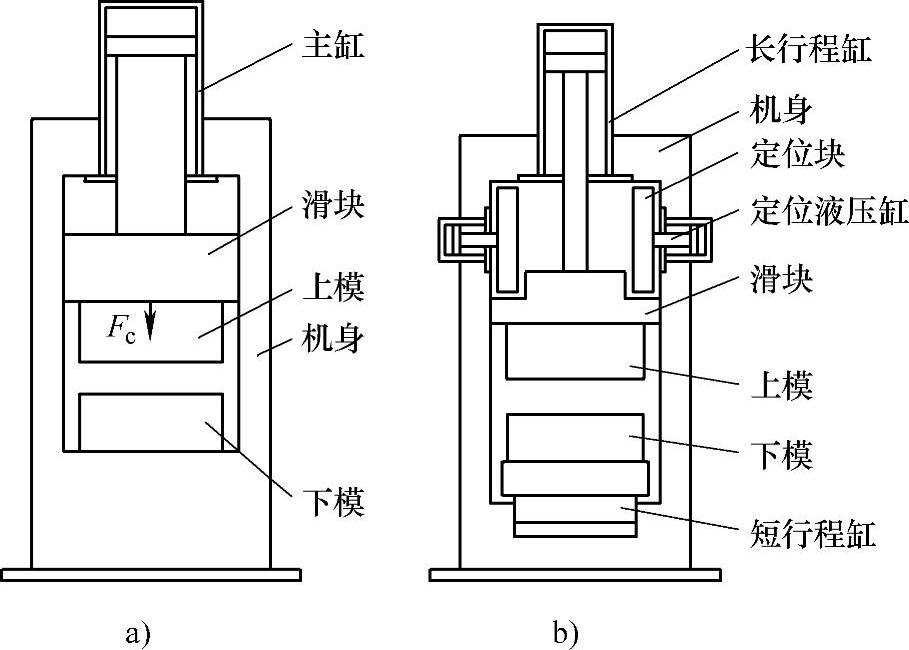

内高压成形机按合模压力机主液压缸行程分类,可分为长行程和短行程两类,如图11-39所示。

(1)长行程内高压成形机 长行程内高压成形机的合模压力机可采用传统的通用液压机,由液压机的主缸进行模具提升与闭合,并在成形过程中施加合模力,典型结构如图11-39所示。长行程内高压成形机主缸行程一般在400MM以上。

通用液压机技术成熟度高,在其基础上制造的长行程内高压成形机具有设备通用性好、设备结构系列化、配件系列化的优点,便于维护和产品变更,将内高压成形机上水平缸和模具取下,即可用于板料冲压生产等其他用途。

长行程内高压成形机的主要缺点是:①主液压缸容积大,需要大流量泵;②液压油压缩量大、建立合模力时间长,能量损失大;③模具提升和闭合均使用主液压缸,开合模具时间长,效率低。

长行程内高压成形机多在立柱式液压机的基础上制造。立柱式内高压成形机常见结构为四柱式,即以通用三梁四柱式液压机作为合模压力机,配合其他部件构成内高压成形机。对于某些吨位较小的情况,也可采用双柱式合模压力机。例如,德国舒勒公司生产的30000KN内高压成形机。其合模压力机为四柱式,公称合模力为30000KN,压力机台面尺寸为3150MM×1400MM,配置了最高内压为400MPA、高压腔容积为4L的增压器。由于设备台面很大,对于需要合模力较小的零件,可采用一模两件的形式进行生产,配备了液压冲孔系统,可在零件成形结束卸压之前完成冲孔工序。设备可全自动操作,生产效率高,按每天3班计算,年产量达到75万件。

图11-39 内高压成形典型结构形式

A)长行程类型 B)短行程类型

(2)短行程内高压成形机 短行程内高压成形机(见图11-39B)的主液压缸行程一般小于50MM,开模、合模均由辅助的小吨位提升缸完成,因此合模与开模速度较快,主缸行程小,因此容积小,可快速建立合模力,生产效率较高。

该合模压力机仅可在很短的行程内输出最大压力,只能专用于内高压成形生产,设备通用性差。压力机上还附加了两个水平定位液压缸和一个长行程缸,机械结构较复杂,对机架的刚度要求也比较高。

短行程内高压成形机多采用框架式机身。框架式机身一般为空心箱形结构,前后敞开,但左右封闭,立柱部分做成矩形截面或π形截面,并在内侧装有两对可通过螺栓调节的导轨,活动横梁的运动精度由导轨保证。例如,瑞典SCHAEFER公司设计了结构紧凑,易于安装的短行程新型合模压力机,其总高为5.1M,可直接安装在混凝土地面上,而不需庞大的基础。SCHULER、SPS和AP&T公司也开发了用于内高压成形的机械锁模装置,这样的锁模装置可不采用液压系统建立合模力,使内高压成形件的生产周期缩短25%。德国舒勒公司、万家顿公司和斯图加特大学等共同研发了一种框架式短行程内高压成形机,其公称合模力为35000KN,合模主缸的行程仅为50MM,工作压力为60KPA,台面有效尺寸为2500MM×900MM,最大内压为420MPA。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。