覆盖件冲压生产线一般有两种,一种是由多台单机联线组成的单机串联式冲压生产线,另一种是由一台大型多工位压力机组成的冲压生产线。

多台单机联线组成的冲压生产线一般由4~6台压力机串联组成,按照上下料和零件搬运输送方式的不同,可分为手工冲压生产线、机械化或半机械化冲压生产线、全自动化冲压生产线。按压力机类型不同,可分为机械压力机生产线、液压机生产线、混合压力机生产线(首台为液压机、后面为机械压力机)、伺服压力机生产线、多工位压力机生产线。机械压力机生产线的组合方式有三种,即首台为双动压力机与偏心传动压力机组成的生产线,全部为单动多连杆压力机组成的生产线;首台为单动多连杆压力机与偏心传动压力机组成的生产线等。

大型多工位压力机生产线一般为自动化生产线,包括机械式多工位压力机线和液压式多工位压力机线。

按板料上料与下线取件方式不同,有下列几种生产线形式。

1)手动线:板料上料和取件均为手动。

2)半自动生产线:板料由手工上料,各工序自动取件。

3)自动生产线:按线尾摆件方式不同,有三种形式,一种是自动上料,手工从线尾输送皮带机上取件,人工摆放,将零件装入工位器具;另一种是自动上料,自动取件,且自动把零件装入工位器具;第三种是自动上料,自动取件,自动把零件装入工位器具,且自动将装好零件的工位器具入库。

1.手工冲压生产线

手工冲压生产线是靠人工来完成手工取料送料和取件送件,一般每台压力机前、后各配置2~3人取送料(件),压力机间采用皮带输送机传送零件。手工冲压生产线投资少、柔性化好,但工人劳动强度大,生产速度3~5SPM[1],生产效率低,人身安全不易保证,生产环境差,冲压件质量难以保证,人工成本高。特别是对生产轿车整体侧围、一模多件等大中型内外覆盖件很难保证生产效率和质量。因此,手工冲压生产线逐渐被高效率的自动化冲压生产线所取代。

2.机械化或半机械化冲压生产线

这种类型冲压生产线通常以一台双动拉深机械压力机与4~5台单动机械压力机组成,工件翻转采用机械翻转装置,取送件采取人工上料、上件,机械手取件,机械手由压力机直接驱动或单独驱动,组成机械化或半机械化流水生产线,由机械化送料装置代替人工送料,减轻工人劳动强度,确保工人操作安全,提高生产效率。是早期发展的一种生产线类型,随着汽车产品结构大型化、一体化的发展变化和全自动化冲压生产线的发展,单机连线机械化或半机械化冲压生产线逐渐被取代。

3.自动化冲压生产线

随着车身覆盖件大型化、一体化发展要求和计算机技术、控制技术、电子技术的发展,以及覆盖件冲压生产向高速化、高效率、高品质、自动化、柔性化方向发展趋势的要求,全自动化冲压生产线成为现代汽车覆盖件冲压生产的主流。在自动化冲压生产线上,从线首坯料的上料、压力机间的零件传送和线尾取件都是自动完成的。自动化冲压生产线一般由压力机部分和自动化部分两大单元构成,压力机部分一般由4~6台压力机组成,自动化部分一般由拆垛系统(包括在线式清洗涂油系统)和零件自动化搬运输送系统组成。压力机部分与自动化部分进行自动化联线形成自动化冲压生产线。零件的自动化搬运输送系统一般有常规机械手加可编程调节的过渡工位托架(穿梭小车)形式、机器人和快速横杆式等。

(1)自动化冲压生产线的分类 按照自动化上下料和搬运输送系统的形式不同,目前,自动化冲压生产线主要包括下列几种。

1)常规机械手自动化冲压生产线。

2)机器人自动化冲压生产线。

3)三轴式多工位压力机生产线(三轴传输装置)。

4)大型多工位压力机生产线(快速横杆式)。

5)快速横杆式机械手自动化冲压生产线,包括单臂式、双臂式两种形式。

6)横杆式机器人自动化冲压生产线。

7)紧凑型横杆式多工位压力机生产线(摆臂横杆式)。

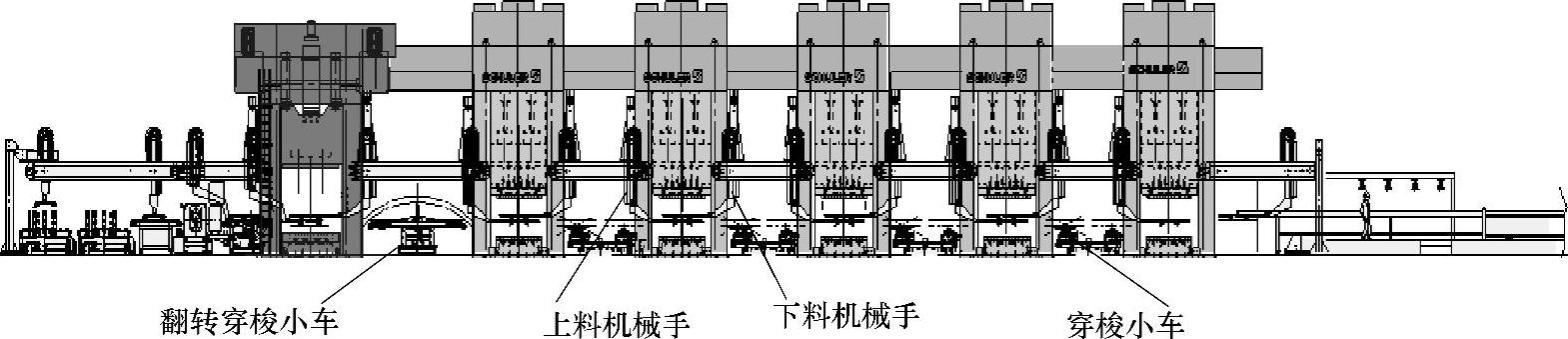

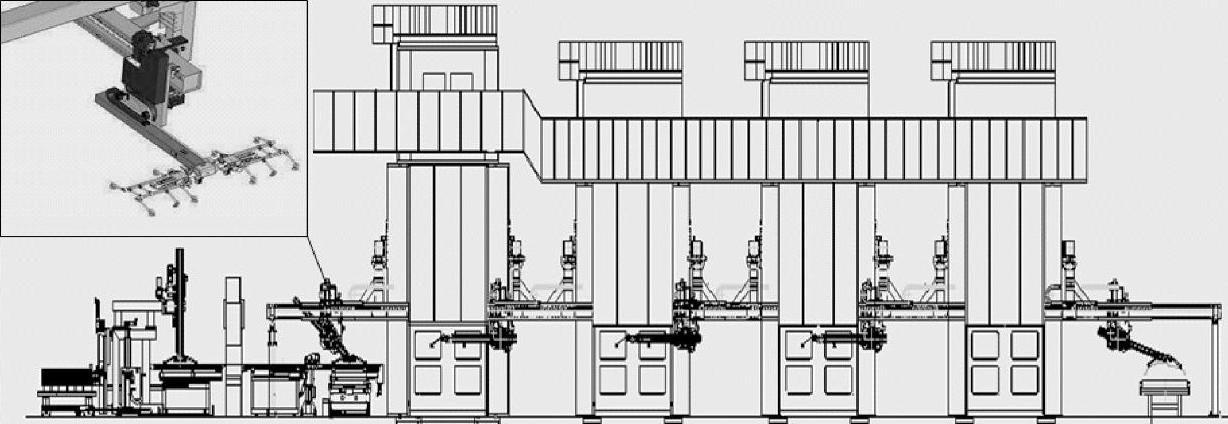

(2)常规机械手自动化冲压生产线的特点及工作过程常规机械手自动化冲压生产线一般为机械手加可编程调节的过渡工位托架(穿梭小车)形式,由上下料机械手和穿梭小车组成输送系统,如图5-13所示。其特点是每台压力机都需要配备一个上料机械手和一个下料机械手,每个机械手上配备真空吸盘式端拾器,相邻压力机之间需要配备带有可编程调节的纵向输送装置的过渡工位托架(穿梭小车),可编程调节的过渡工位托架(穿梭小车)能够实现制件的旋转或变位。

图5-13 常规机械手自动化冲压生产线

常规机械手自动化冲压生产线的工作过程为:下料机械手负责将制件从前一台压力机的模具上取出并放在过渡工位托架(穿梭小车)上,穿梭小车在压力机间的轨道上移动,将制件输送到后一台压力机的上料机械手的位置,上料机械手负责将制件从穿梭小车上拾起并放在压力机的模具上。如果首台压力机是双动压力机,后面还需要配备带有可编程调节的翻转传输的过渡工位托架(穿梭小车),实现拉深件的翻转并送到下一台压力机。

常规机械手自动化冲压生产线一般由板料拆垛系统、清洗机、涂油机、对中装置、上、下料机械手、穿梭机、压力机、线尾可伸缩皮带输送机、真空吸盘式端拾器等组成。生产速度8~10SPM。

常规机械手自动化冲压生产线由于相邻压力机之间需要配备穿梭小车实现制件的传输、旋转和变位,加之受机械手结构限制,机械手在快速运动中会产生颤动,影响生产线的生产速度的提高,且定位灵活性差。因此,开发多轴机械手,增加转动轴,取消穿梭小车,实现零件在压力机间的直接传输和定位,可大大提高生产效率,如扩展型机械手(FEEDERPLUS)等。

常见的常规机械手自动化冲压生产线有摇臂式机械手、计算机数控机械手等形式。(https://www.daowen.com)

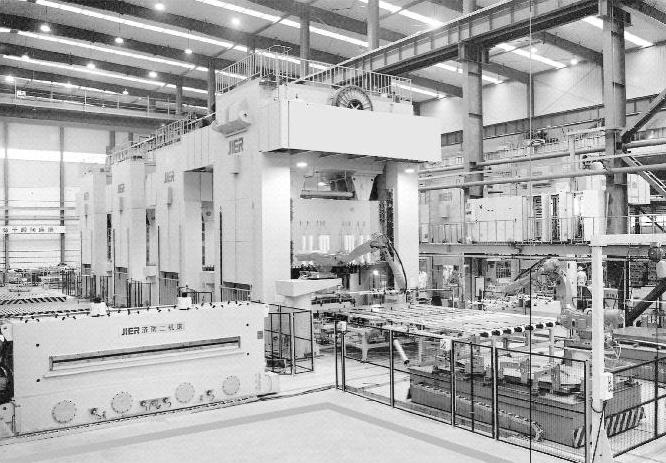

(3)机器人自动化冲压生产线的特点及工作过程机器人自动化冲压生产线(见图5-14)由板料拆垛系统、清洗机、涂油机、对中装置、上料机械手或机器人、压力机、5~7台上下料机器人、真空吸盘式端拾器、线尾可伸缩皮带输送机等组成,实现板料的自动拆垛、清洗、涂油、对中,通过机器人实现零件的自动取放、翻转、传输等,生产速度为5~8SPM。

机器人自动化冲压生产线的适用性和优点有:压力机之间由1个机器人完成零件的传送、端拾器的数量少、自动更换端拾器,编程灵活,生产线柔性高、生产线结构简洁、同时适合现有压力机冲压生产线的自动化系统升级改造、投资少。

图5-14 机器人自动化冲压生产线

(4)多工位压力机生产线的特点及工作过程多工位压力机生产线是将生产一种零件所需要的所有工序的模具都安装在一台压力机上,所有工序几乎是同时进行的,随着每一次滑块的起落,即滑块每工作行程一次,就会完成一种零件。与单机连线的冲压自动化生产线相比,多工位压力机生产效率高,占地面积小,总公称力和能量需求小。但一次性投资较大,适合于大批量生产。

大型多工位压力机的组合形式有三种:双动拉深压力机和大型多工位压力机的组合,三立柱型和四立柱型。第一种组合,双动压力机拉深后的零件需要后面的翻转装置对零件进行翻转,才能传送至后续的多工位压力机。与三柱和四柱单动大型多工位压力机相比,生产效率低,换模时间长,投资大,占地面积大,运行成本高。在大型多工位压力机上采用多连杆传动方式和数控液压拉深垫后,拉深工序可实现较深程度的单动拉深,第一道拉深工序及后面的所有工序都可以在同一台大型多工位压力机上进行,工位间零件的传送也可以用同一套传送系统传送,大大提高了生产效率。

多工位压力机采用全自动换模系统,数控液压拉深垫系统。多工位压力机的特点是生产效率高,自动化程度高,换模时间短,占地面积较小,但对模具要求高,设备一次性投资大,维护费用高。

用于汽车覆盖件生产的多工位压力机按动力源不同,主要有两种类型:机械多工位压力机和多工位液压机,其中,机械多工位压力机有两立柱型、三立柱型和四立柱型。

按照滑块划分,多工位压力机一般有单滑块多工位压力机和多滑块多工位压力机。单滑块多工位压力机吨位一般为400~3500T。多滑块压力机又分为并联式压力机(多工位)和串联式多工位压力机。并联式压力机(多工位)吨位一般为2500~6000T,每个滑块由单独动力驱动。串联式多工位压力机又包括横杆式多工位压力机和紧凑型横杆式多工位压力机,吨位一般为5000~9000T。可根据生产冲压件的种类、工序数和成形工艺要求选用单滑块、多滑块形式。

按生产零件大小划分,多工位压力机分为中小型多工位压力机和大型多工位压力机,按工位中心间距划分,可分为小型多工位压力机、中型多工位压力机、大型多工位压力机和超大型多工位压力机;按零件传输方式不同主要有三种形式:三轴式多工位压力机生产线、横杆式大型多工位压力机生产线和紧凑型横杆式多工位压力机生产线。

1)三轴式大型多工位压力机生产线。三轴式大型多工位压力机生产线的工位间零件传送是由一个三轴控制的夹钳轨进行的,零件通过安装在夹钳轨上的气动夹钳或铲状机构夹住或者托起零件两侧端头在工位间传送。零件传送系统三个方向的运动为纵向上的工位间传送、横向上对零件的夹紧和松开、垂直方向上的升降。夹钳轨在纵向上的移动距离就是模具中心距。传送装置有机械驱动式传送系统和电子伺服驱动式传送系统两种。

机械驱动式传送系统与压力机传动系统同步,并能够准确进行重复运动。夹钳轨的纵向运动直接由压力机传动系统通过中间齿轮、凸轮和凸轮轴传动。夹紧和升降装置通过凸轮轴和传动轴驱动夹钳作升降和夹紧、松开运动。

电子伺服驱动式传送系统的传送行程和速度都可以自由编程,能够适应不同的升降行程、松开夹紧距离和传送行程的工艺和模具特性要求,这些特性数据存储在压力机的电脑存储系统程序里。电子伺服驱动式传送系统的灵活性高,但行程次数比机械式传送系统低。生产速度为16~18SPM。因此,适合于小批量、多批次及时生产。另外,三轴式传送系统只夹住或托起零件的边缘,仅适合于大中型零件的生产。由于稳定性的原因,不适合特大型件如整体侧围和大型零件的一模多件生产。

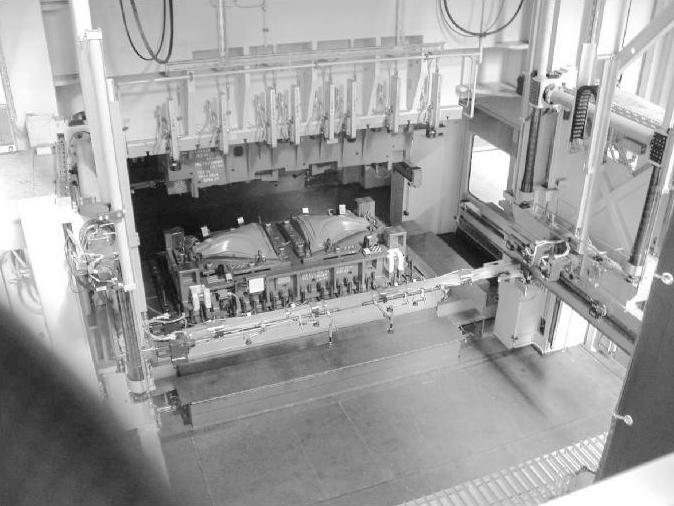

2)横杆式大型多工位压力机生产线。横杆式大型多工位压力机生产线有不同的结构形式,一种是每一套模具都有一个单独滑块的形式,另一种是多套模具共用一个滑块的形式,模具之间只有一个横杆位置,要走较大的步距,降低了行程次数。最适合模具和成形过程的结构是带有横杆和单独滑块的形式,每一套模具有一个单独的滑块。所有的传动装置都通过中心纵轴和中间离合器与压力机总驱动装置连在一起。因此,压力机的所有工步都同步动作,零件的传送采用一个贯穿前后的带有吸盘的横杆传送系统传送工件。压力机立柱间有通用的过渡工位托架。横杆上的吸盘靠吸力吸起或放下工件,横杆固定在行走器上,行走器安装在传送装置的两个传送梁上,在工位之间进行纵向运动传送工件,传送梁同时在竖向上运动,提升或放下工件。因此,横杆传送系统是一个带有吸盘的两轴传送装置。传送梁是固定部分,横杆及吸盘随每套模具更换而一同放在移动工作台上自动更换。

横杆式大型多工位压力机的特点是一个传动系统,一套零件传送装置,生产效率很高,但柔性差,对模具要求较高,一次性投资大,维护费用高。生产速度为12~20SPM。

3)紧凑型横杆式多工位压力机。紧凑型横杆式多工位压力机是模块式大型横杆多工位压力机,采用摆臂式传送系统,每个工位配置一套独立的传送装置,每一个模位都有自己的横梁、拉杆、滑块、滑块调整机构、移动工作台和防超载系统。特点是更换、维修和调整一个模具对其他模具没有影响,防超载系统可以保护单个模具,每个工位的性能和特点实际上相当于压力机单机连线的单个压力机。兼顾了效率与柔性,生产效率高,柔性也相对较高,其他与横杆式多工位压力机基本相同。生产速度为12~20SPM。

图5-15 快速横杆式机械手自 动化冲压生产线

(5)快速横杆式机械手自动化冲压生产线的特点及工作过程 快速横杆式机械手自动化冲压生产线(见图5-15)运用了多工位压力机的同步控制技术。快速横杆式自动化输送系统有单臂式和双臂式两种结构形式,自动化上下料系统采用横杆式取件、送件、放件方式。快速横杆式自动化输送系统可以将一台压机上的件通过端拾器横杆上的真空吸盘取件后直接送到下一台压机上,实现无中间停放输送,压机间不需要过渡工位托架传输装置,减小了压机间距离和占地面积。机械手系统包括带安装盘的机械手本体、机械臂系统、平衡系统、气动系统、驱动系统。其特点是柔性高,所有运动轴可编程;从压力机到压力机之间的零件通过横杆式输送系统直接传送;直线运动轨迹和旋转运动轨迹交叠并可同时进行,传送速度快且传送平稳;可在模具更换的同时,实现端拾器的全自动更换。

1)双臂式快速横杆式自动化冲压生产线。双臂式快速横杆式自动化冲压生产线(见图5-16)有两个机械臂系统,是具有大型横杆多工位压力机紧凑、高效、高速、高质量和串联压力机灵活性特点的自动化冲压生产线。对首台压力机的滑块行程有特殊要求,工作台与立柱之间要预留左右机械臂系统的的传送空间,相对单臂式输送系统,压力机长度(垂直送料方向)和体积要大一些。传送距离可达到6~8.5M,生产速度可达到10~15SPM,结构较复杂,制造成本较高,投资也较大。

图5-16 双臂式快速横杆式自动化冲压生产线

2)单臂式快速横杆式自动化冲压生产线。单臂式快速横杆式自动化冲压生产线(见图5-17)有一个机械臂,以单臂形式固定于相邻压力机立柱中间,在立柱之间呈悬挂式布置,利用在单臂上滑动的输送装置取放模具中的零件,自动化上下料系统采用单臂横杆取件、送件和放件。相对双臂式输送系统,压力机工作台与立柱之间不用预留机械臂的传送空间,压力机长度(垂直送料方向)和体积大大减小,造价低。通常要求前后工序模具上料高度一致,传送距离可达到6~10M,生产速度可达到8~13SPM,结构简单,投资少,性价比较高。

图5-17 单臂式快速横杆式自动化冲压生产线

(6)横杆式机器人自动化冲压生产线 横杆式机器人自动化冲压生产线将机器人技术特点与横杆式技术特点相结合,形成横杆式机器人传送系统。横杆式机器人自动化冲压生产线更具柔性,提高了机器人冲压生产线的效率和大型零件传送的稳定性,投资适宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。