液压成形有限元仿真是液压成形管件可制造性评价的主要技术手段。通过有限元仿真,可以预测管件液压成形过程中可能出现的各种缺陷,如起皱,破裂等。将有限元仿真技术应用在管件液压成形领域,辅助液压成形模具的设计与工艺优化,可明显缩短产品开发周期、降低成本。目前,常用的液压成形商用软件主要有AUTOFORM,DYNAFORM,DEFORM,ABAQUS,ANSYS等。

虽然对管件液压成形过程做出准确的预测,是有效地利用数值模拟技术研究管件液压成形工艺过程的前提,然而管件液压成形数值模拟结果的准确与否在很大程度上取决于计算模型和参数选择。进行成形仿真数值模拟时,有限元理论、材料模型、屈服函数、接触算法、摩擦理论及有限元积分算法中参数的选取都会直接影响管件液压成形仿真结果的准确性。针对管件液压成形工艺自身的特点,选择合适的单元类型、材料模型,应用有效的接触算法是保证模拟结果相对真实准确的关键。

1.管件材料力学性能

管件材料的力学性能会直接影响管件液压成形仿真的结果,为了得到更为准确的仿真结果,就需要准确地测试出管件材料的力学性能参数。通常,由于管材加工过程的影响,管材的轴向和环向的力学性能不同,尤其是伸长率、N值和R值。

(1)力学性能测试方法 管材力学性能测试的难点在于如何测试环向力学性能。目前,主要的测试方法有:试样单向拉伸、环向拉伸和液压胀形。

最常用的测试方法是单向拉伸试验。对于焊管,可以用初始板材不同方向的拉伸性能来近似代替焊管的轴向和环向拉伸性能。但是,对于直径较小、材料强度较高的管材,由于在卷曲过程中板材会产生严重的加工硬化现象,使管材的性能特别是环向变形性能发生明显变化,同时焊接过程也对板材的性能有较大影响。因此,用初始板材的性能来代替焊管的性能必然产生较大误差。此时,可以从焊接管材上直接切取弧状试样进行拉伸以避免加工硬化的影响,但是该方法只能用于轴向而不能用于环向性能的测试。对于无缝管,如挤压管或冷拔管,管材沿轴向和环向的力学性能有很大差别,需要分别进行测试。管材轴向的性能可以通过沿轴向切取弧状试样或将弧状试样展平后进行单向拉伸试验获得。而对于沿环向或其他方向的性能,一般需要将管材切开后展平再进行拉伸。同样,对于直径较小、材料强度较高的情况,展平过程产生的加工硬化将引起管材环向的明显变化,从而无法准确评价管材的整体力学性能。

为避免展平过程对管材环向性能测试结果的影响,出现了管材环向拉伸试验方法。试验时,沿管材环向切取环形拉伸试样,然后利用环向拉伸装置进行拉伸,从而得到管材的环向力学性能。主要优点是可直接测量环向力学性能,避免展平时加工硬化的不利影响。主要缺点是试样与拉伸装置中的D形块之间的摩擦因数对测试结果有一定影响。

为了更直接的评价管材的力学性能,管材液压胀形方法逐渐受到人们的重视。试验时,向管材内通入高压液体使管材发生变形,通过测量管材在不同压力下的胀形高度,则可以计算得到管材轴向和环向拉伸曲线以及等效应力-等效应变关系曲线。采用液压胀形试验方法,不需要对管材进行加工,不会产生加工硬化,同时变形时的应力-应变状态也更接近于内高压成形时的状态。主要优点是可以同时获得环向和轴向的力学性能及应力应变曲线。主要缺点是根据解析公式计算出来的力学性能参数存在一定误差;需要建立专用的胀形装置、模具和仪器,费用高。

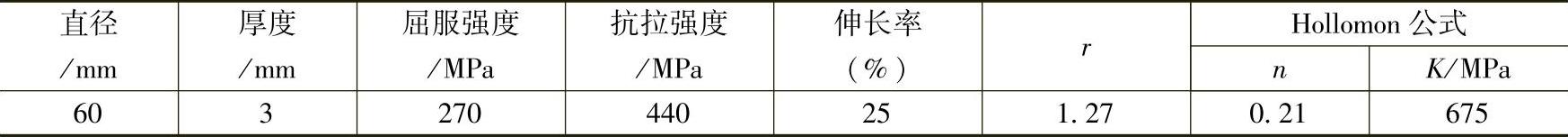

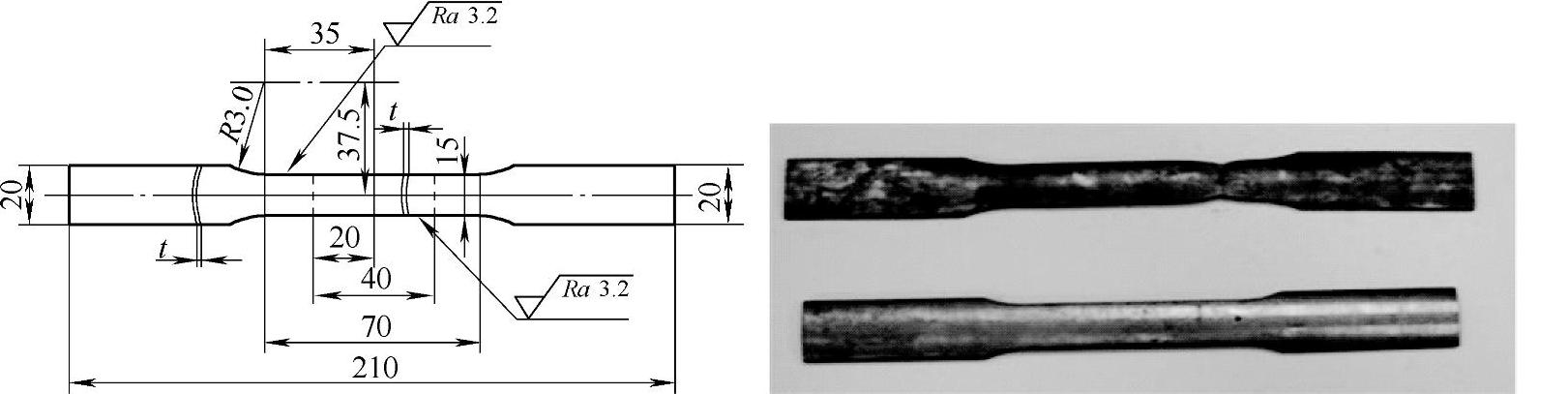

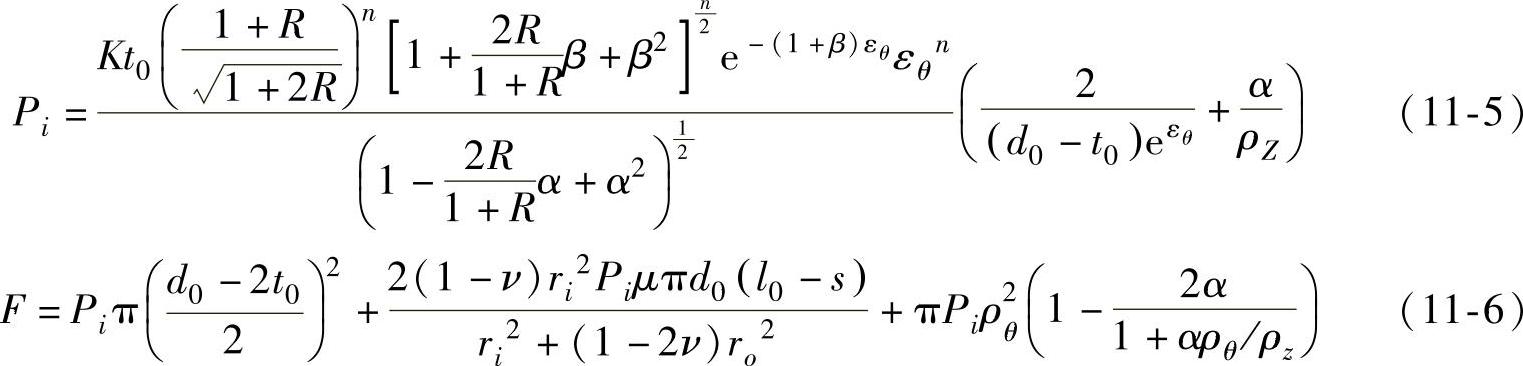

(2)管件单向拉伸试验 这里介绍20钢管材的单向拉伸性能测量。将钢管按照国标GB/T 228—2002《金属拉伸试验试样》弧形试样标准加工拉伸试样,最后进行单向拉伸试验,弧形拉伸试样的尺寸和拉伸前后的照片如图11-46所示。图11-47所示为成形极限试验模具。通过单向拉伸试验获得20钢管材的力学性能见表11-5。

表11-5 20钢管材力学性能

2.管件液压成形成形极限

通过试验,求得一种材料在各种应力应变状态下的成形极限点,把这些点标注到以真应变ε1和ε2(或工程应变E1和E2)为坐标轴的直角坐标系中,并连接成线,就是该材料的成形极限曲线FLC(FORMING LIMIT CURVE)或FLD(FORMING LIMIT DIAGRAM)。它表示板材或管材在变形过程中的两个面内主应变的联合作用下,某一区域发生减薄时,可以获得的最大应变量,即颈缩或破裂出现瞬间的应变值。成形极限曲线是判断和评定金属薄板或管材成形性能最为简便和直观的方法,是对板材或管材成形性能的一种定量描述,是解决板材冲压或管材液压胀形问题的一个非常有效的工具。

图11-46 弧形拉伸试样国标尺寸及拉伸前后照片

图11-47 成形极限试验模具

测试材料的成形极限曲线必须使材料沿线性应变路径发生变形,直至发生颈缩或破裂。本书仅对拉-压应变状态下管材的成形极限的测试方法作介绍。

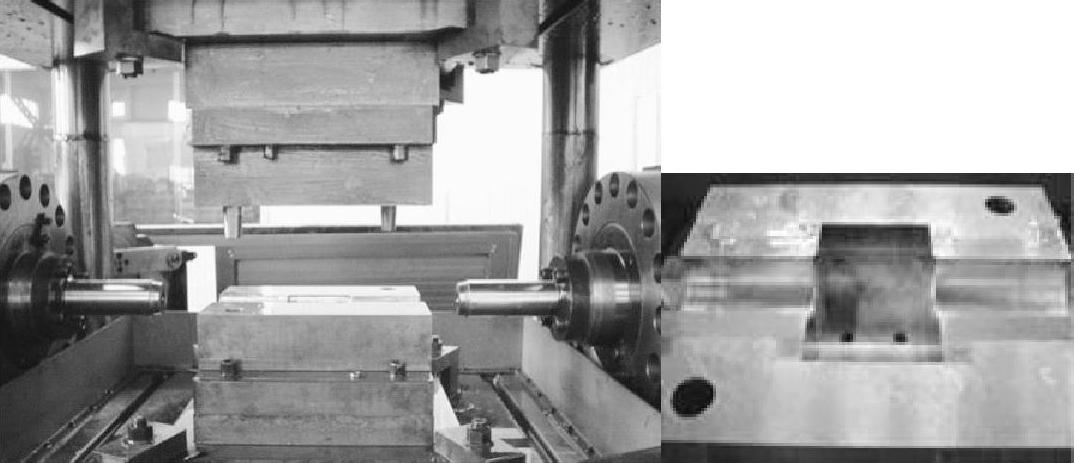

(1)成形极限测试测试方法 目前广泛采用自由胀形方法测量管件液压成形极限。采用自由胀形方法测试管材的成形极限时,通过控制内压力和轴向推力之间的匹配关系,可以使管壁上某点处的材料沿线性应变路径变形,直至管壁发生破裂。内压力和轴向推力之间的匹配关系根据式(11-5)和式(11-6)确定,并以这两个公式作为基于线性应变路径的加载路径设计模型

在式(11-5)中,R、K、N分别为材料的厚向异性系数、应变强化系数和加工硬化指数。T0和D0为管坯的初始厚度和初始外径。ρZ为管材自由胀形区最高点处的曲率半径。α和β分别为材料变形时的应力比和应变比。因此,以周向应变εθ为自变量,就可以得到内压力PI的值。

在式(11-6)中,ν为材料的泊松比。T0和D0为管坯的初始厚度和初始外径,RI和RO分别为材料的初始内半径和初始外半径,L0为引导区管坯初始长度。μ为管壁与模具之间的摩擦因数。PI为内压力。ρθ为自由胀形区最高点处的横向曲率半径。

根据以上分析,在指定应变路径下(β的大小一定),以εθ为自变量,根据式(11-5)和式(11-6)即可得到对应的加载路径。

(2)管件成形极限试验 采用自由胀形方法测试20钢无缝管在拉-压应变状态下的成形极限曲线。试验用模具如图11-48所示。

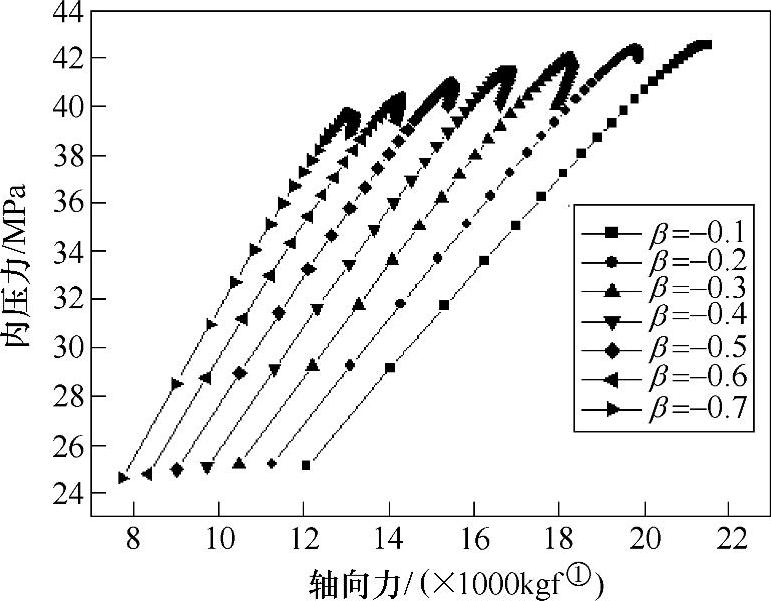

20钢无缝管的单向拉伸性能参数K值为644MPA、N值为0.23、R值为1.2,摩擦因数取0.12。管坯初始长度为240MM,初始直径为60MM,初始厚度为3.0MM。试验前,首先在管坯外表面印制直径为2.5MM的网格。为测试20钢无缝管在拉—压应变状态下的成形极限曲线,根据式(11-5)和式(11-6)设计加载路径。图11-50所示为与不同的应变路径对应的加载路径曲线。

图11-48 成形极限试验模具

图11-49 各种应变路径下的加载路径

①1KGF≈9.8N

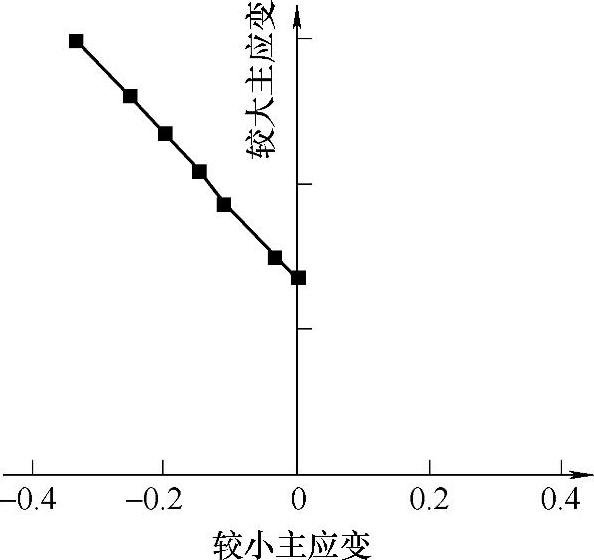

采用应变测量装置测量各零件自由胀形区最高点处的第一主应变和第二主应变,并将这些应变在以第一主应变和第二主应变为坐标轴的坐标系中描绘出来,如图11-50所示,使用图11-49加载路径,分别可获取应变比为-0.1~-0.2,采用自由胀形试验获得的零件如图11-51所示。

3.管件液压成形工艺仿真

管件液压成形工艺仿真中,除材料本构模型和成形极限曲线选择,以及边界条件设置外,其他工艺仿真技术和成形质量评估信息,与板料冲压成形仿真相类似。目前AUTOFORM、DYNAFORM和PAM-STAMP等常用板料冲压CAE软件,都开发了管件液压成形工艺仿真前处理模块,可以方便快捷地实现管件液压成形工艺仿真操作。这里基于AUTOFORM软件平台,以某车型管状副车架的液压成形过程为例,介绍管件液压成形全工艺过程仿真技术。(https://www.daowen.com)

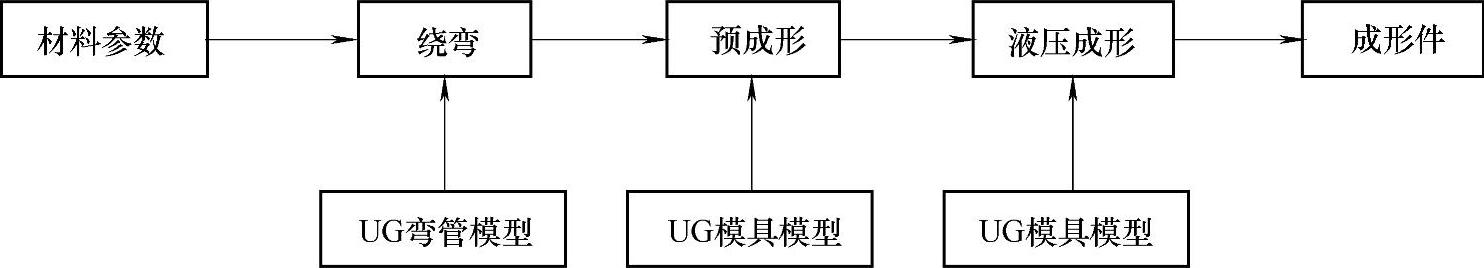

管状副车架的成形工艺过程包括管材的数控弯曲、预成形、管件液压成形和冲孔等主要工艺过程。这里仅介绍管状副车架的成形过程。在AUTOFORM软件上,其仿真过程如图11-52所示。

图11-50 20钢无缝管的成形极限曲线

图11-51 各种应变路径下的液压胀形件

图11-52 管件液压成形工艺仿真流程(AUTOFORM软件)

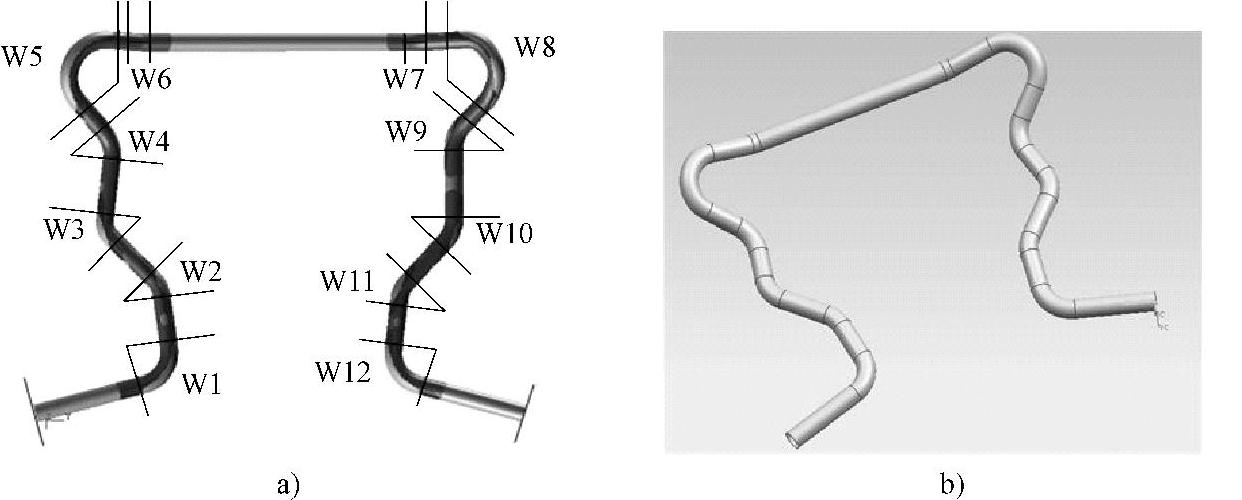

(1)弯管几何建模 几何造型的目的是根据弯管关键点三维几何坐标,在UG中建立弯管几何模型,以便导入仿真软件中进行弯曲工步的仿真。

在弯管几何建模的过程中,首先需要从厂商处获得弯曲点的关键数据,如图11-53A所示,然后在UG中建立壳单元三维模型,如图11-53B所示,最后定义每个绕弯的弯曲半径以及管外径。

图11-53 弯管几何模型

A)原始数据图 B)UG中建立的壳单元三维模型

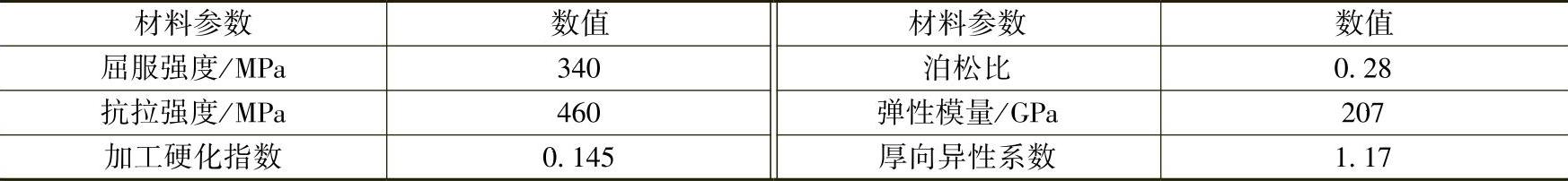

(2)管材材料参数 在现有的CAE分析软件中,材料库里包含的国产牌号的钢种并不多,而且对于管材,其材料特性参数不能简单用板材的材料参数予以代替,故一般需要手动将其材料特性参数输入到仿真软件。以QSTE340管材为例,在AUTOFORM中需要输入的材料参数见表11-6。

表11-6 QSTE340材料参数表

(3)弯曲工艺仿真 弯曲工艺仿真主要完成各弯曲点的工艺参数定义,使直管按照既定路径逐个绕弯,得到弯管仿真结果,进行弯曲性能评价,以及为后续预成形工步提供预弯曲管材CAE模型。

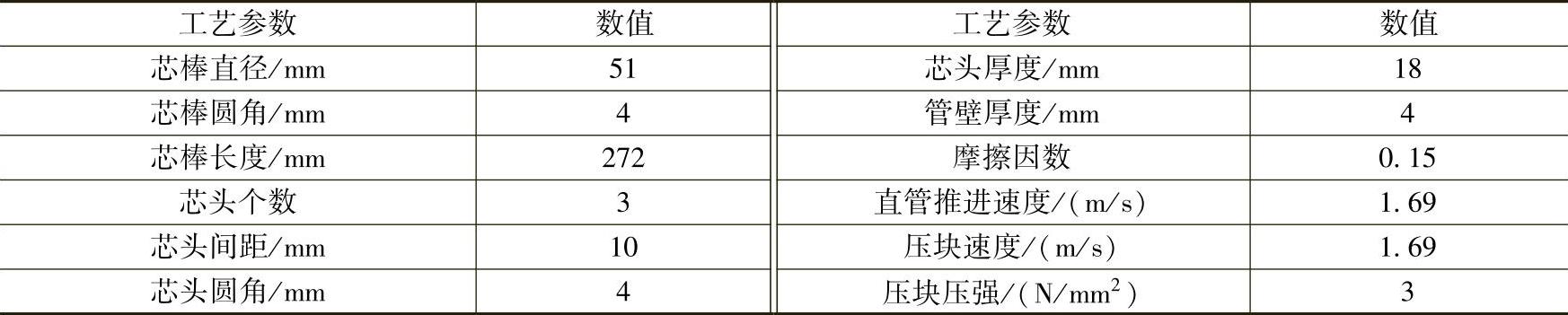

在AUTOFORM软件中,首先将UG中建立的弯管(见图11-53)IGS格式几何模型导入。并定义管壁厚度和表11-7上的材料性能参数等。然后需要定义各个弯曲部位的弯曲工艺参数。副车架管材绕弯需要设定的工艺参数见表11-7。弯曲工艺仿真计算完成后,进行相关弯曲性能评价,图11-54所示是仿真获得的副车架管材弯曲可制造性图。

表11-7 副车架管材弯曲工步工艺参数设定表

(4)预成形工步仿真 预成形工艺的目的是使弯曲管材坯料周向形状产生部分变化,以获得合理的材料分布,以及便于将其顺利放入液压成形模具中。

在预成形工序仿真之前,需要在UG中分别建立预成形上、下模具的三维几何模型。然后以IGES格式文件输入AUTOFORM软件中,网格剖分后保存AF格式文件。

在预成形工艺仿真时,先导入预成形上、下模具的AF格式文件,定义预成形上、下模具的位置、冲压运动方向、合模速度以及预成形摩擦因数等。完成后进行预成形仿真计算和成形性能评估等操作。图11-55所示是仿真获得的副车架管材预成形可制造性图。

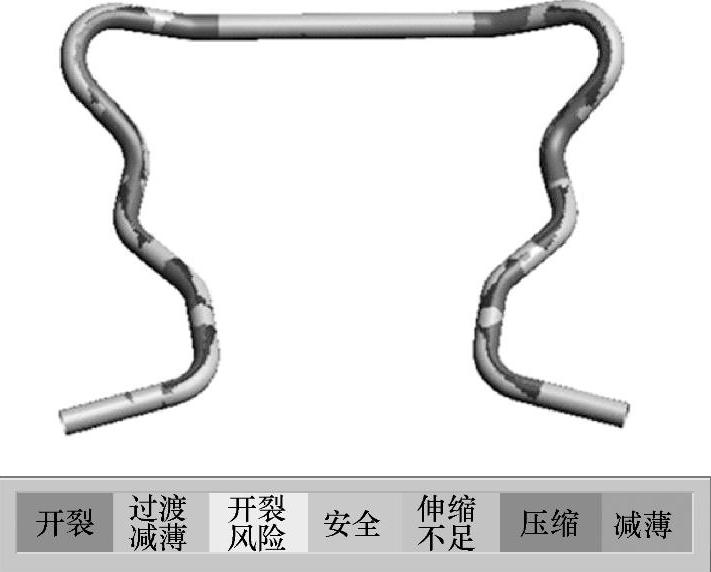

图11-54 副车架管材弯曲件可制造性图

图11-55 副车架管材预成形件可制造性图

(5)液压成形工步仿真 与预成形工艺仿真类似,在液压成形仿真工步之前,需要建立液压成形模具的三维几何模型,并在AUTOFORM软件中完成液压成形模具AF格式文件的生成。

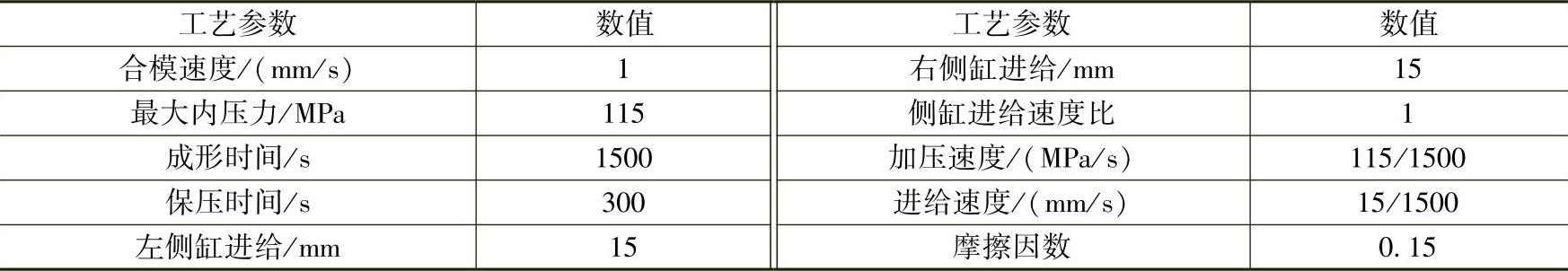

液压成形仿真中,首先导入液压成形上、下模具的AF格式文件,并设定液压成形模具相对偏移的距离,然后添加两侧密封头,定义工艺参数(见表11-8),进行液压成形过程仿真计算。图11-56所示是仿真获得的副车架液压成形件的可制造性。

图11-56 副车架液压成形件可制造性图

表11-8 副车架液压成形件工步工艺参数设定表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。