第三章 成型工艺

CHAPTER 3

将黏土以各种不同的方法制作成具有一定形状和尺寸大小的坯体的工艺过程就是陶艺成型。陶艺形体造型具有多样性,所以,陶艺也有多种成型方法和工艺,这些成型方法既可以单独使用,也可以结合使用。熟悉各种成型工艺是陶艺制作过程中不能跨越的重要环节。

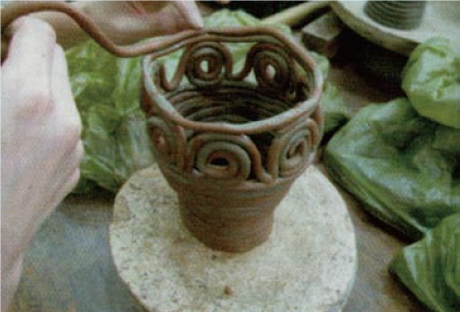

一、泥条盘筑法

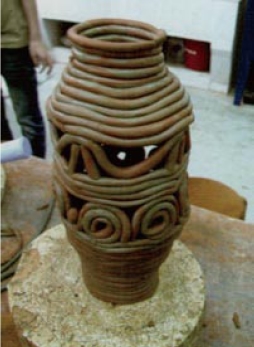

泥条盘筑法是在仰韶文化时期出现并沿用至今的古老方法。泥条盘筑成型的优点:作品的体积可大可小,可以做不规则的形状。用本法完成的作品安全系数大,成品率较高。泥条盘筑成型的缺点:相对而言成型速度较慢。泥条盘筑法的制作过程如下:

(一)用泥板制作作品的底部,在石膏板或者桌面上铺上棉布或报纸,以防作品与之黏连。

(二)取适量黏土,双手均匀用力,搓成粗细一致的泥条,软硬度要适中。

(三)用锯条将要粘泥条的部位刮毛并涂泥浆。

(四)将泥条在底部绕圈并压紧,层层加高。注意每层都需刮毛、涂泥浆。在盘筑时注意造型的收缩、扩展及其他变化。可在需要抹平的位置将坯体抹平,不需要抹平的地方可保留肌理效果。(见图3-1至图3-10)

图3-1 制底

图3-2 搓泥条

图3-3 刮毛、刷泥浆

图3-4 泥条黏接

图3-5 加高

图3-6 泥条变化

图3-7 形体变化

图3-8 收口

图3-9 完成

图3-10 烧成

二、泥板成型法

泥板成型法指用泥板制作陶艺的方法。黏土有两种特性:水分少时呈刚性,水分多时呈柔性。半干的泥板可制作挺直的作品,湿软的泥板则可用来扭曲卷合做成自由而柔美的造型,还可在泥板上顺手压下各种有趣的肌理,增强表现力。泥板成型法大体可分为两种形式:一是棱角成型法;二是卷筒成型法。

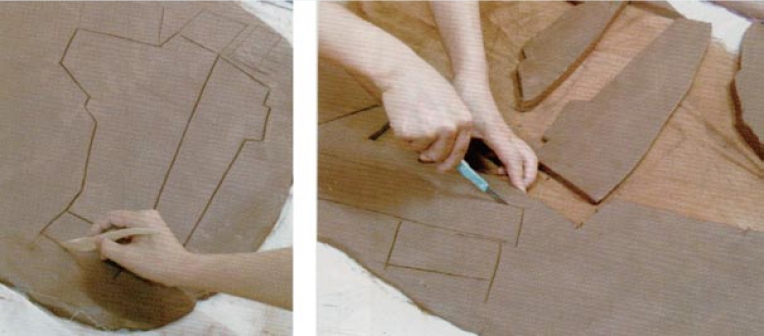

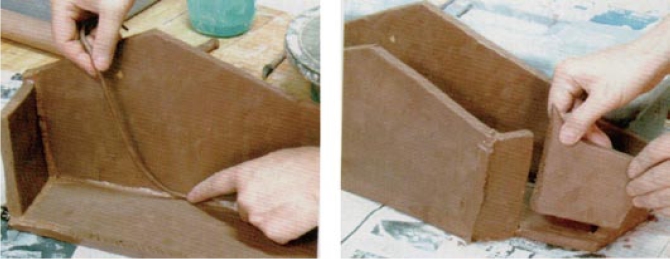

(一)棱角成型工艺

1.取适量黏土,使用工具将其制成厚薄均匀的泥板。

2.根据作品构思确定需要制作的泥板数量。

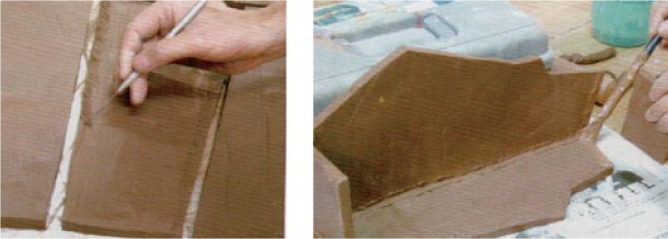

3.待泥板达到能够表现创作意图的硬度时,将黏接处用锯条刮毛并涂刷泥浆。

4.依次将需要黏接的位置一一压实,并用干湿度一致的泥条加固内外接缝处,使坯体牢固。

5.形体完成后,加以装饰。(见图3-11至图3-16)

(二)卷筒成型工艺

1.将制好的泥板切割成需要的形状。

2.将需要黏接的地方刮毛、涂刷泥浆。

3.待泥板能够直立时,将泥板竖立并慢慢卷成筒状,黏接压实,尽可能用泥条加固接缝处。

4.装饰。

图3-11 压泥板

图3-12 计算泥板尺寸与数量

图3-13 刮毛、黏接

图3-14 加泥筋

图3-15 装饰

图3-16 完成

三、手捏法

手捏成型法较为自由也易学,方法较为简单原始,只需用手把黏土捏成陶艺作者需要的形状即可,注意挖空时壁厚要均匀,整体厚度不能太厚。(见图3-17至图3-19)

图3-17 手捏形体

图3-18 手捏杯托

图3-19 完成

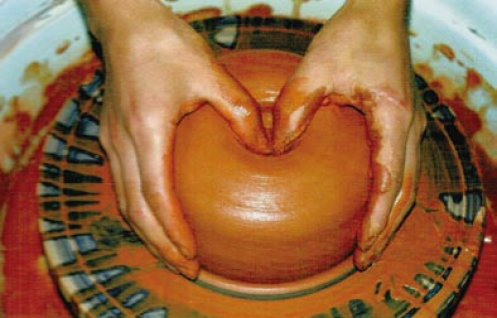

四 、拉坯法

拉坯法是利用拉坯机用双手来制作陶器的一种方法。利用拉坯机陶轮转速快慢所产生的离心力的大小作用于泥料,以达到成型的目的。拉坯需要有熟练的技巧,俗语有“三年拉坯,十年修坯”的说法,需长时间练习。拉坯成型法只能制作圆形的作品。

(一)将揉过的泥料置于陶轮中心位置,坐姿要正,保持自然。

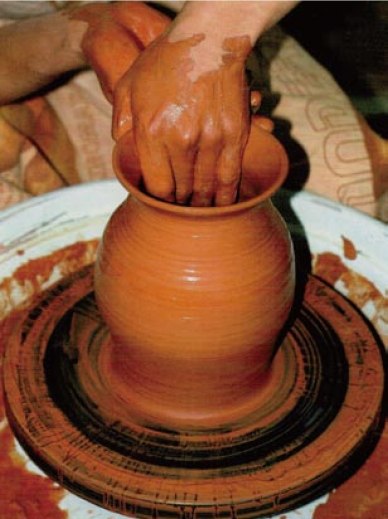

(二)定中心,这是拉坯关键的一步。双手自下而上向泥料中心用力,将泥料扶正,之后用拇指从中心往下开洞。

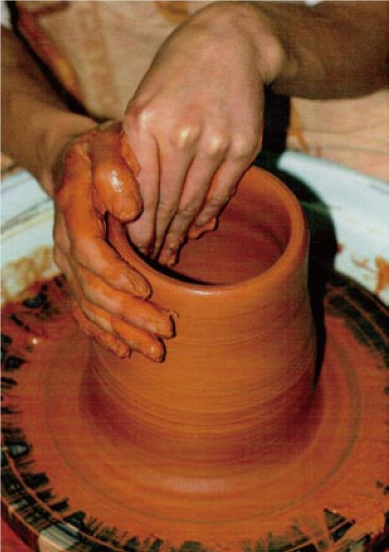

(三)用拇指和其他四指向上提土,对应的手扶住坯体外部,将泥料自底部向上提拉、向外扩大。

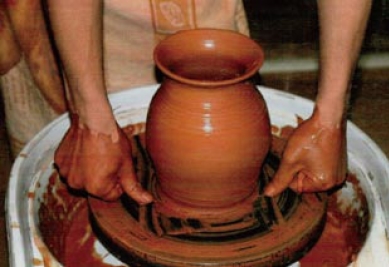

(四)将坯体拉成筒状后,一手在内、一手在外,挤压器壁。

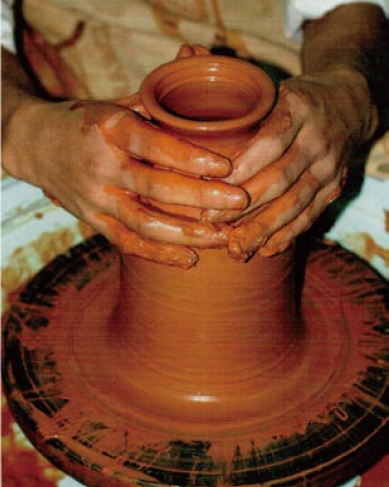

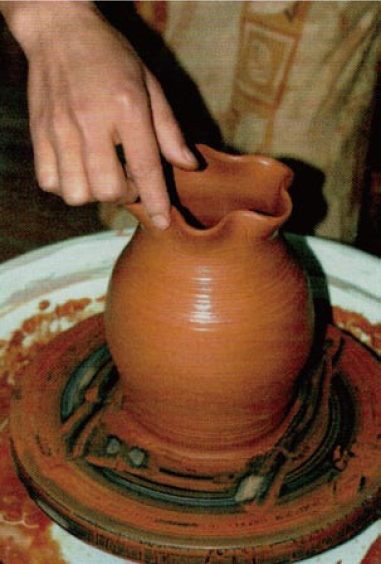

(五)达到需要的高度后,根据造型需要再收扩形体。

(六)去除余土,用钢丝将坯体与陶轮分离。(见图3-20至图3-27)

(https://www.daowen.com)

(https://www.daowen.com)

图3-20 定中心

图3-21 开孔

图3-22 推压泥料

图3-23 提拉泥料

图3-24 收口

图3-25 口部变化

图3-26 分离

图3-27 装饰

五、雕塑成型法

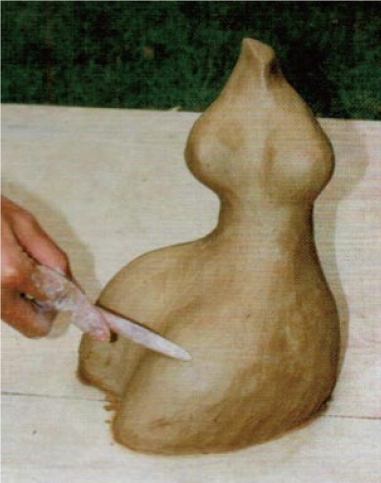

雕塑成型法指先用泥料直接雕塑成形,待半干时再从底部挖空,注意保持器壁厚薄均匀。

(一)取适量黏土,直接雕成实体形。

(二)造型完成后,在表面做装饰。

(三)待作品半干时,用刮刀将内部泥土挖空,注意器壁厚度均匀。(见图3-28至图3-31)

图3-28 制作实体造型

图3-29 调整造型

图3-30 挖空

图3-31 完成

六、印坯法

做出实体形后,用石膏进行翻模,最后在石膏模上用泥料印模而成。具体工艺如下:

(一)石膏翻出的模具应充分干燥。

(二)将泥板平铺于石膏模内,切除多余部分,外沿刮毛。

(三)同样手法处理另一块石膏模,边缘要规整。

(四)涂泥浆。

(五)将两块模具合好后用力压实。

(六)根据石膏吸水程度且坯体具有一定硬度时再开模。

(七)修整对接部分,处理形体。(见图3-32至图3-38)

图3-32 将泥板与石膏模具压实

图3-33 切去多余泥料

图3-34 刮毛刷泥浆

图3-35 将两块模具结合

图3-36 压实

图3-37 开模

图3-38 修整造型

七、注浆法

先将做好的实体作品翻模后,再将配好的泥浆注入石膏模内,随着石膏不断地吸水到一定程度时,泥浆与石膏相结合部分会形成一定的厚度,然后倒出中间的泥浆,最终成型。

(一)将调制好的泥浆注入石膏模内。

(二)注意石膏模内的泥浆高度,随时补充泥浆。

(三)当石膏模内壁吸附泥浆形成一定厚度时,将多余泥浆倒出,待干至一定程度时打开石膏模,最终成型。(见图3-39至图3-45)

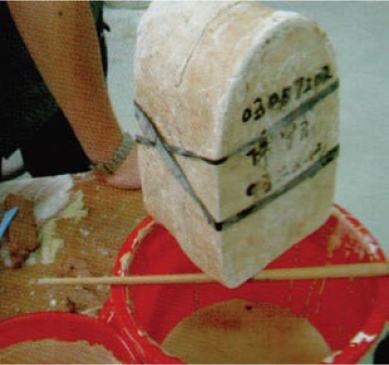

图3-39 将模具合紧

图3-40 用泥板做注入口

图3-41 注入泥浆

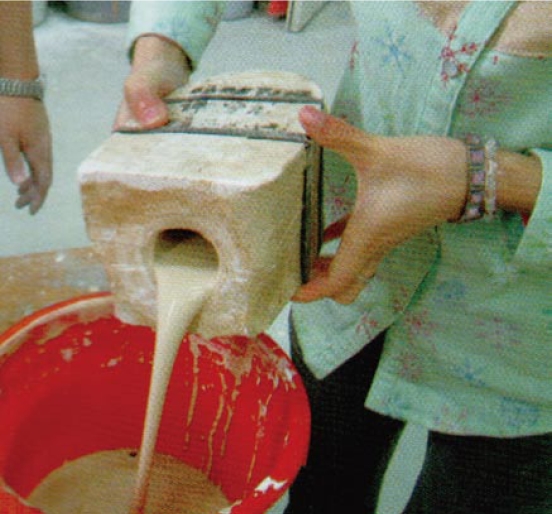

图3-42 倒泥浆

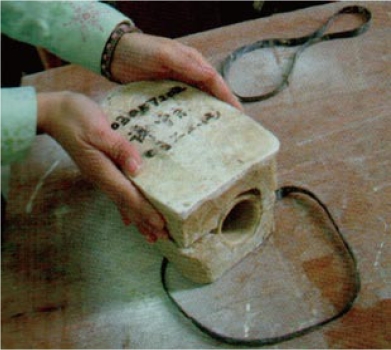

图3-43 垂直倒立以完全排出多余泥浆

图3-44 开模

图3-45 调整造型