一、车架

车架安装在前后车桥上,用于支承车身,承受汽车载荷。汽车发动机总成及其他总成通过车架固定相互之间的位置。

有些客车和小轿车将车身与车架制成一个整体,称为承载式车身。更多种类的汽车有一个独立结构的车架。车架承受的载荷有动载荷和静载荷。

车架的结构形式有三种:边梁式、平台式和脊梁式。平台式适用于小轿车或货车,脊梁式适用于独立悬架的货车或轿车,边梁式车架在汽车中应用最为广泛。

(一)边梁式车架

边梁式车架由两根纵梁和若干根横梁构成,用铆接或焊接将纵梁和横梁连接成整体。纵梁用低碳钢板冲压制成,断面呈槽形或Z形。

有些汽车的纵梁在最大受力区段或者全长使用箱形或管形断面,用于提高抗扭刚度。

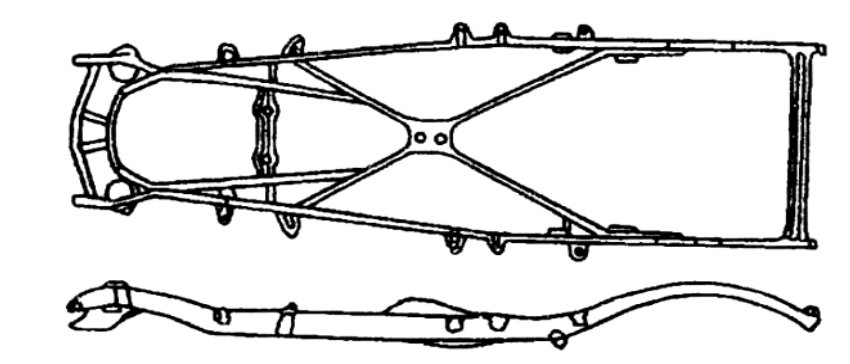

纵梁可在水平面内或纵向平面内制成弯曲的并且断面为等断面或不等断面的结构形式,如图3.1所示。横梁用来连接纵梁,使车架具有很好的抗扭刚度和承载能力。横梁也是由低碳钢板冲压制成。横梁为平行式或制成X形,用于提高车架的抗扭刚度。

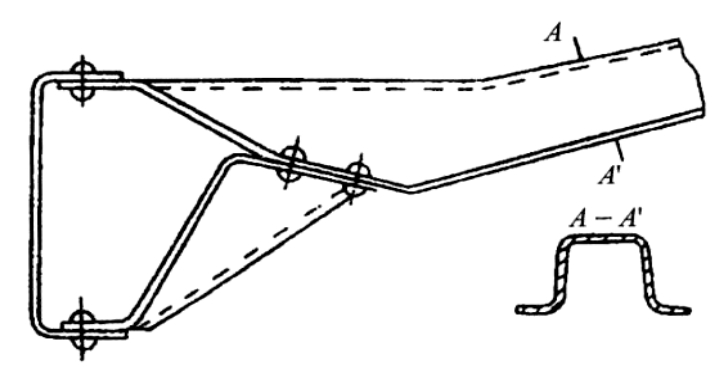

有些货车的横梁与纵梁采用“鳄鱼式”连接方式,如图3.2所示。这种结构会使车架具有较大的刚度。

图3.1 弯曲式边梁车架

图3.2 纵横梁“鳄鱼式''连接

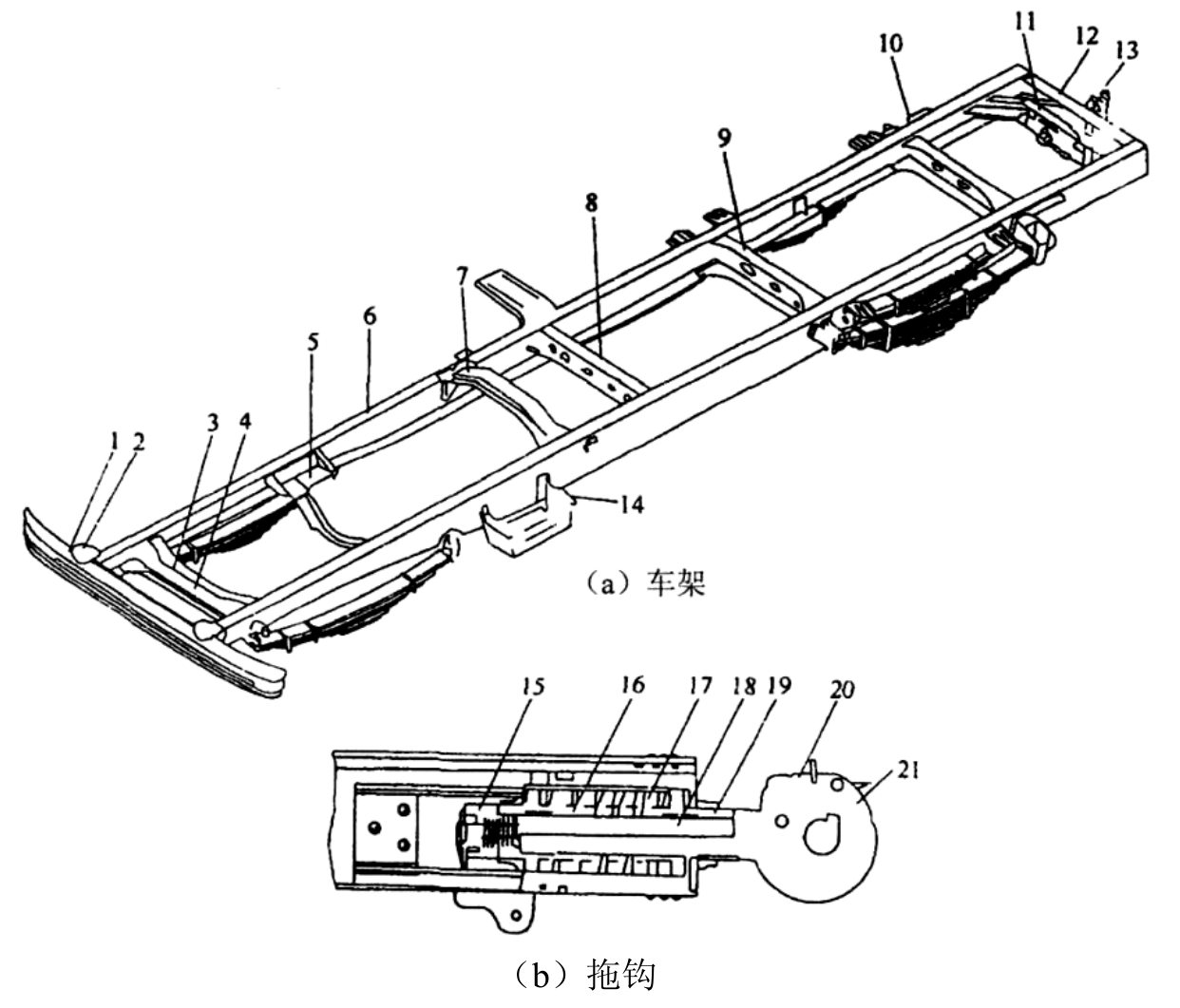

货车车架的前端安装有横粱式保险杠。小轿车前后两端均安装有保险杠,大多用塑料材料制成,起保护散热器和翼子板的作用。在越野车前保险杠后面安装有较盘,用于汽车自救。较盘由变速箱动力输出装置驱动。车架后端的拖钩通过弹簧与车架横梁弹性连接。图3.3所示为东风EQ1091E型汽车车架。

图3.3 东风EQ1091E型汽车车架

1—保险杠;2—挂钩;3—前横梁;4—发动机前悬置横梁;5—发动机后悬置支架和横梁;6—纵梁;7—驾驶室后悬置横梁;8—第四道横梁;9—后钢板弹簧前支架横梁;10—后钢板弹簧后支架横梁;11—角承横梁组件;12—后横梁;13—拖钩部件;14—蓄电池托架;15—螺母;16、19—衬套;17—弹簧;|18—拖钩;20—锁、块;21—锁、扣

2.平台式车架和脊梁式车架

平台式车架由车架与车身地板部分组成一个整体,平台式中间的凸起用于通过传动轴,这种结构形式可提高承载能力。

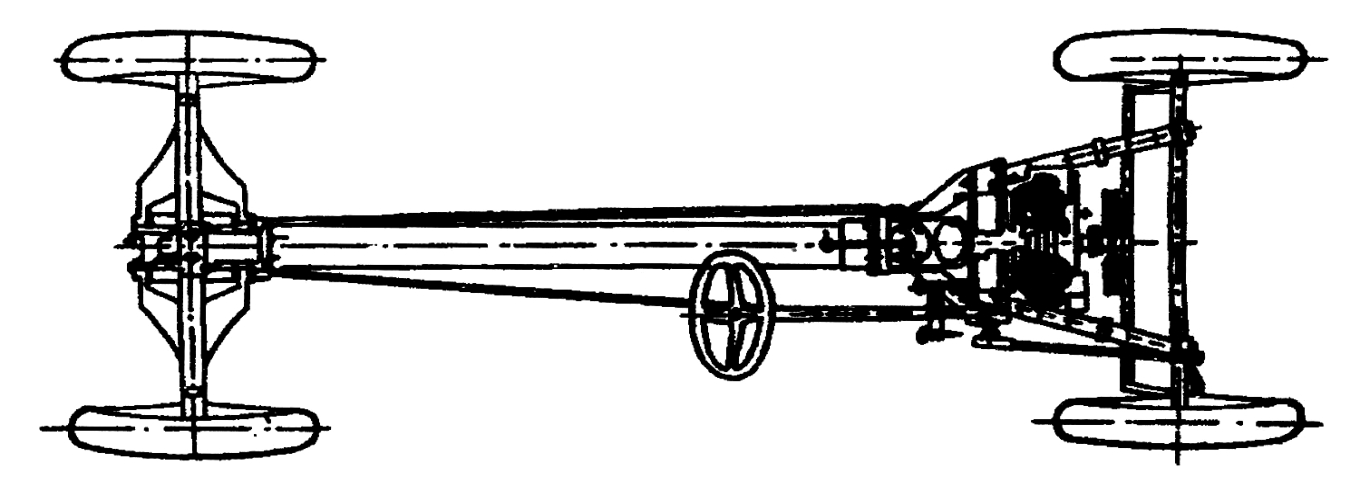

脊梁式车架中间布置有大断面的纵向脊梁体为主要承载件,如图3.4所示,传动轴安装在管子内,其脊梁相应部位的内腔有主减速器,形成断开式驱动桥,前端的支架用来固定发动机。此种车架有较好的抗扭刚度,车轮运转空间较大。

3.车架的维修

(1)车架变形的修复

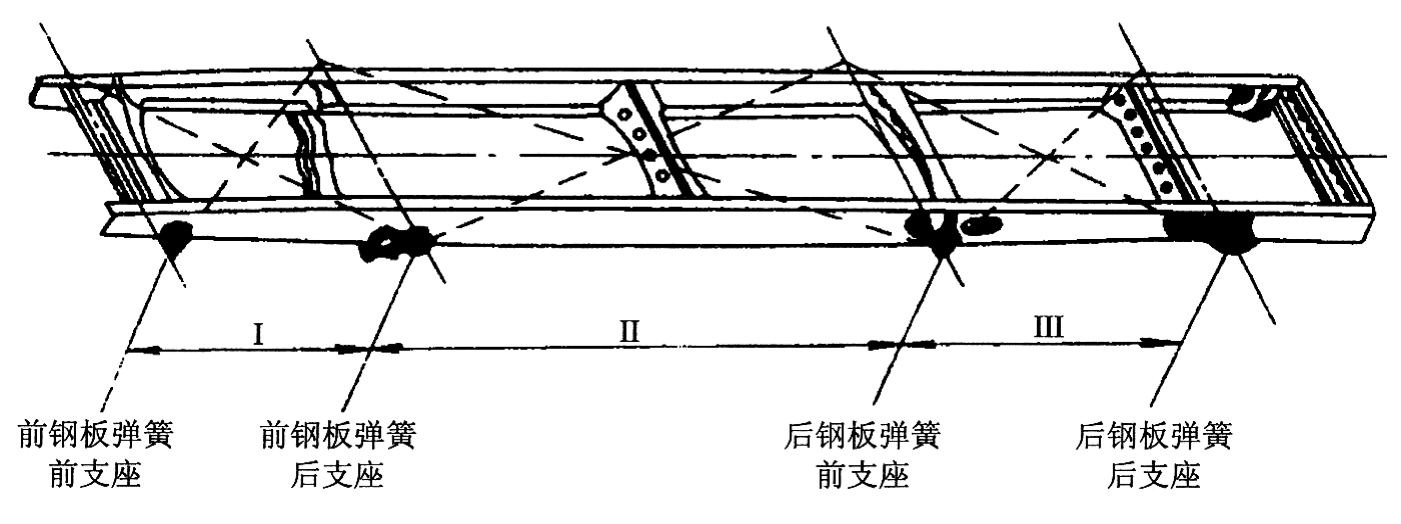

对于边梁式车架变形的检修,测量时以钢板弹簧支座上钢板销孔的轴线为基准,形成三个矩形框,如图3.5所示。测量每个矩形框两条对角线的长度差及位置差来判断车架在水平和垂直方向的变形量。

图3.4 脊梁式车架底盘

图3.5 对角线测量分段

(2)车架变形的检验标准

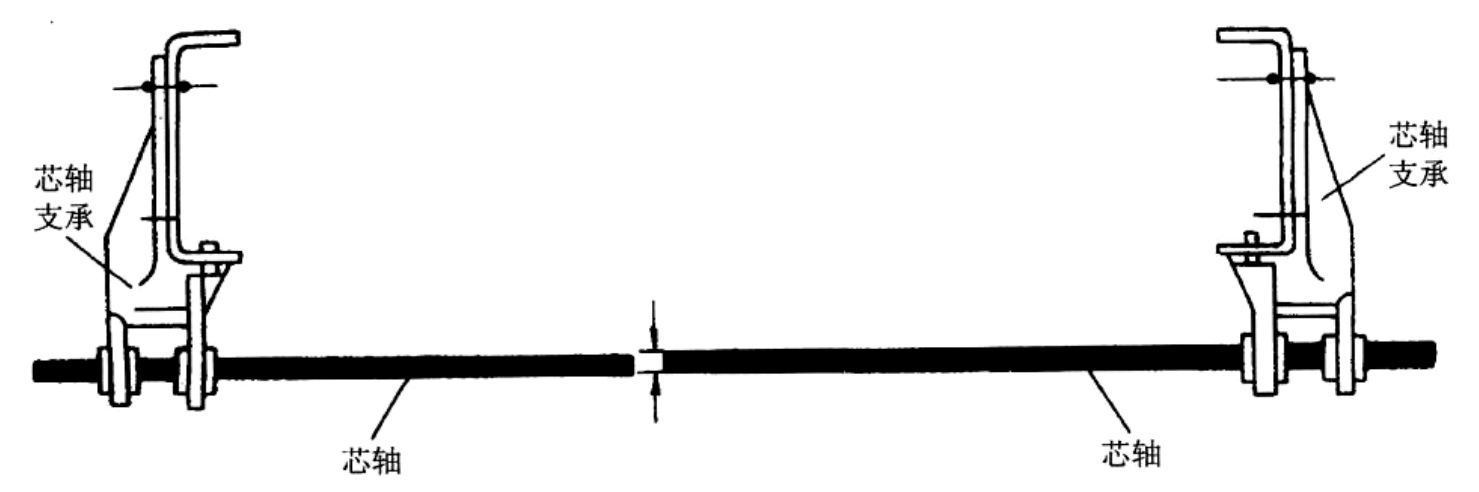

① 左右同名钢板弹簧支座上的钢板销孔同轴度误差不大于2mm,如图3.6所示为钢板销孔同轴度检测仪。超过标准应矫正。

图3.6 钢板销孔同轴度检测仪

② 车架宽度误差为-3mm~+4mm。

③ 纵梁上翼面与腹面的直线误差为1000:3,全长不大于1%。

④ 纵梁腹面对上翼面的垂直误差为腹面高度的1%。

(3)两对角线的技术标准

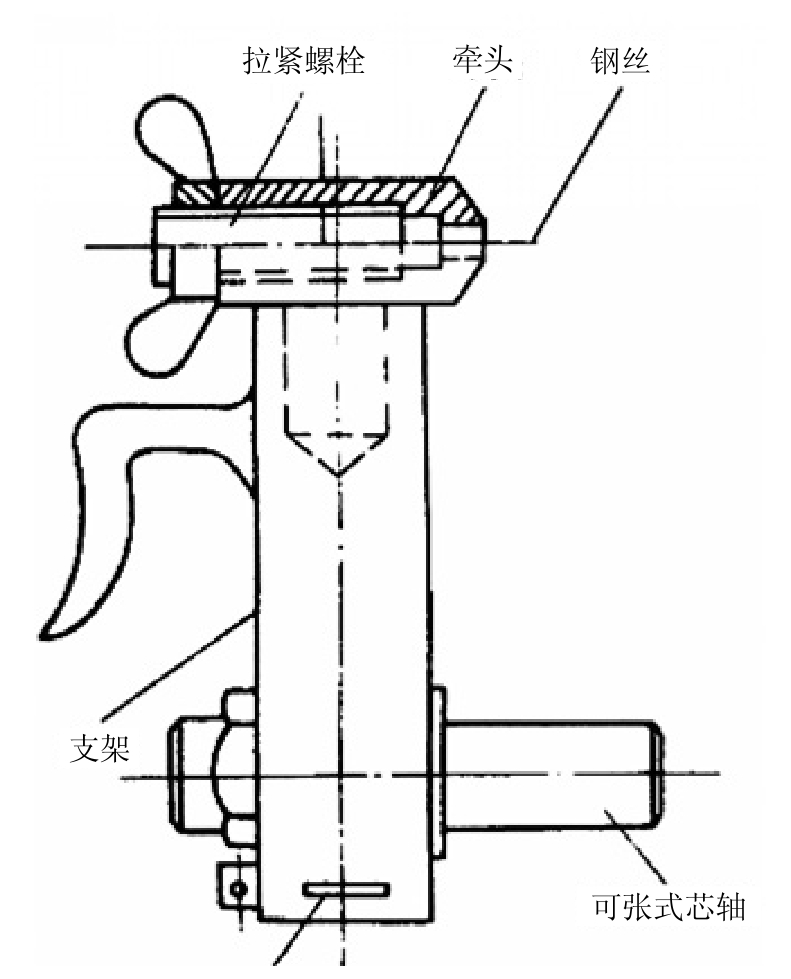

① 对角线专用测量工具,如图3.7所示。

② 两对角线长度误差不得大于5mm,否则表明车架已扭曲变形。

③ 两对角线交叉,其位置误差不得大于2mm,,否则说明车架在垂直方向发生翘曲变形。车架变形后,应进行校正。校正合格后再进行修理,目的是减小校正应力。

④ 只覆盖上翼面和腹面,不得覆盖下翼面。

⑤ 腹面端面尖角不得存在裂纹。

图3.7 对角线专用测量工具

2.车架裂纹的焊修

焊修前应脱漆除锈,在裂纹两端开坡口、打一个止裂口;选用碱性焊条;直流大电流焊接;在环境温度较低时,应进行预热;焊接时可选用多层多道焊。

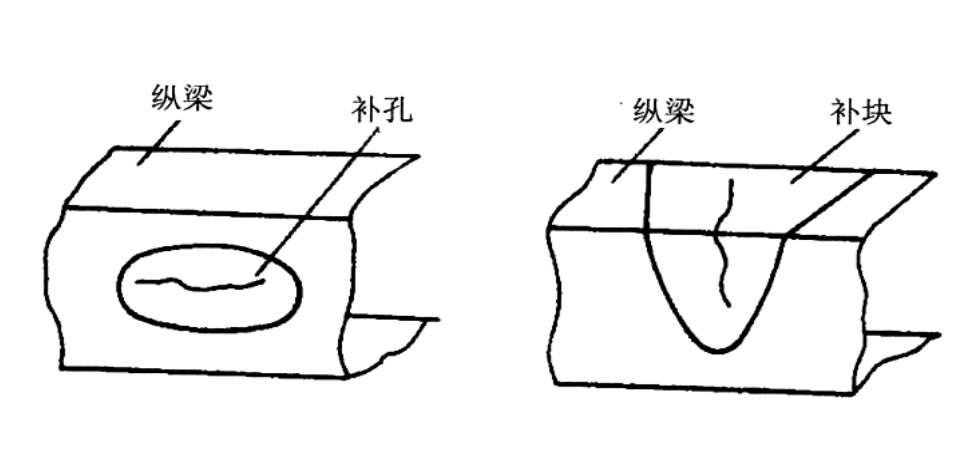

3.车架补块焊接

采用补块焊接,如图3.8所示。

4.覆板焊接

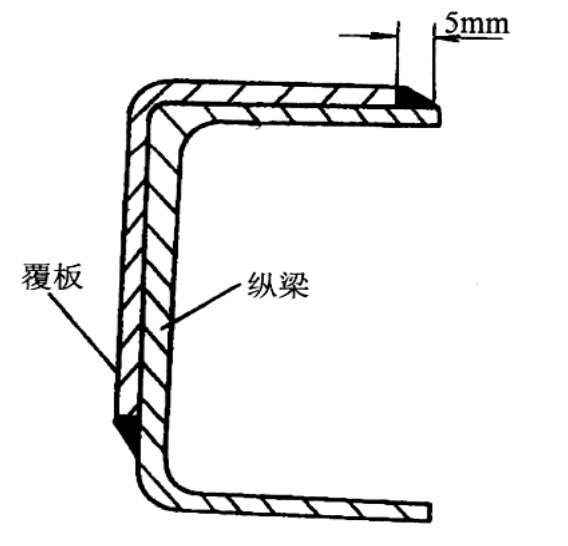

对于车架裂纹较严重部位,可采用覆板贴附焊接工艺方法,如图3.9所示。覆板应紧贴在纵梁外侧的上翼面和腹面上,使断裂处被完全覆盖,以增强纵梁局部的强度。采用铆接或焊接工艺。

采用覆板工艺,应注意的事项有如下几点。

① 覆板长度在400~600mm范围内,只能覆焊一层,不能覆焊多层,防止局部刚度过大,影响纵梁的弹性。

② 覆面翼面与腹面的过渡处和纵梁上翼面与腹面的过渡处不能贴合,覆板边缘较纵梁边缘小5mm。

③ 只覆盖上翼面和腹面,不得覆盖下翼面。

④ 腹面端面尖角不得存在裂纹。

图3.8 补块焊接

图3.9 覆板焊接

5.车架的铆接

车架纵梁和横梁连接铆钉松动后,会影响车架的刚度和弹性。在车架修复前应清除掉松动的铆钉,并采用冷铆或热铆。

采用冷铆,应选用含碳量低的冷铆钉,防止冷铆时被挤压变形后产生裂纹,影响铆接质量。

采用热铆时,应选择合适的加热温度,若过烧,会使铆钉挤压后断裂;热铆时,应保证铆接孔完全被铆钉灌满,不得有裂缝。