四、膜蒸馏

膜蒸馏(Membrane Distillation)出现于美国内务部盐水局1966年的海水淡化研究报告中。1967~1969年,美国的Findle和欧洲的Vanhavte、Hendergcky同时进行了试验。1982年,Gore在火奴鲁鲁召开的供水改善学会(WSIA)国际会议上发表了用膜蒸馏(采用了Gore-Tex膜的卷式组件)进行海水淡化的报告,成为世界上注目的研究开发焦点。1984年,瑞典开发公司作了同样试验结果的报道,采用了板框式组件,称为SU膜蒸馏。1984年,在意大利Stresa召开的欧洲—日本膜和膜工艺会议上,Enkaag发表了报告,他采用的毛细管组件称为迁移膜蒸馏。1985年,在Bermvda召开的第二次世界脱盐和水再利用会议上,也发表了多篇膜蒸馏论文。日本通产省委托日本造水促进中心,聘请全日本专家组成透过汽化法海水淡化技术调查分科委员会,并制定了五年规划(1985~1989年)。

膜蒸馏作为膜分离家庭新成员,至今已在不少领域取得可喜的研究成果,尤其在水溶液的分离中更具有优越性,特别是近些年来适合蒸馏用的疏水膜的研制成功,使膜蒸馏过程的开发和应用得到了进一步的发展。

膜蒸馏与常规蒸馏相比,它不需复杂的蒸馏系统,且能得到更纯净的馏出液;与一般的蒸发过程比,它的单位体积的蒸发面积大(>1000m2/m3);与反渗透比较,它对设备的要求低且过程中溶液浓度变化的影响小。此外,膜蒸馏过程能在常压和较低温度下操作,能利用工业余热、地热、太阳能等廉价能源。因此,膜蒸馏被认为是一种节能、高效的分离技术,为人类解决能源和资源紧张提供了简单有效的技术方法。

(一)膜蒸馏的基本原理

膜蒸馏是蒸馏法和膜法相结合的分离过程,具有相态变化,为近年来迅速发展起来的一种新型膜分离技术。它利用疏水性微孔膜提供很大的传质表面来实现水溶液汽化和传质的分离过程。其传质推动力是膜热侧和冷侧水溶液间的温度差所引起的传递组分的气相压差。膜蒸馏的优点:在常压和稍高于常温下操作,可充分利用废热或低温余热,从浓度很高的盐水中制取淡水,设备简单、操作方便和易于放大等。

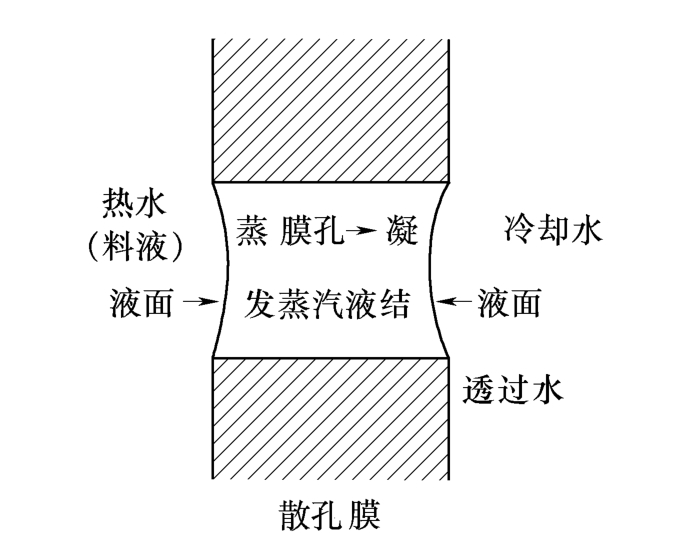

在疏水性微孔膜一侧通以热水(料液),在常压下,水和溶于水的无机盐不能浸润和透过膜。在膜和水界面的水会蒸发,生成的水蒸气能穿过膜的微孔向膜的另一侧迁移,并冷凝成纯水。这是由于膜孔热侧液面水蒸气气压高,冷侧面水蒸气气压低,产生水蒸气压差,使热侧水汽化,并通过膜孔扩散到冷侧凝结,从而实现水溶液中组分的分离,见图3-9和图3-10。

图3-9 膜蒸馏原理(直接接触式)

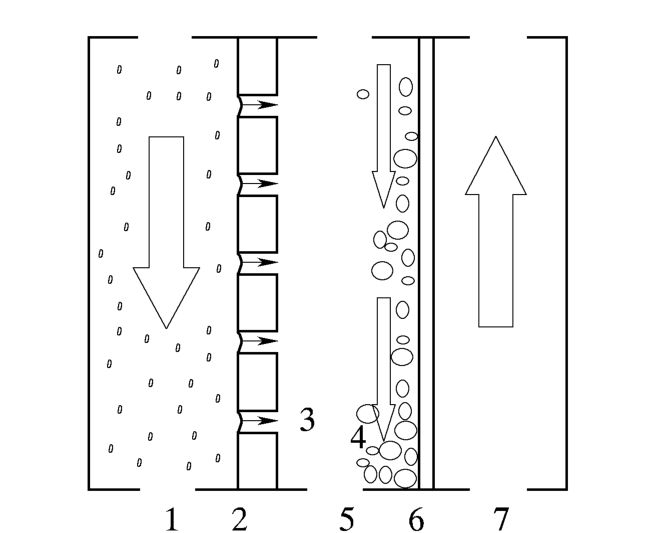

图3-10 膜蒸馏组件概念图(气隙式)

1—热水室;2—微孔膜;3—水蒸气;4—凝结水;5—气隙室;6—冷却板;7—冷却水室

从图3-9看出热水室的热水与膜孔有液气界面层,热水在此蒸发产生水蒸气通过膜孔扩散与冷水接触又有气液界面层,水汽在此凝结,并与冷却水混合。这样热水中的悬浮微粒和非挥发性溶解盐类等,均不能透过膜,便完成了膜蒸馏分离全过程。其中最重要的是膜孔内仅有气体(如空气、水汽)存在,不能有液体(如水)存在,否则热、冷两室贯通,便无分离效果。

图3-10在冷却侧加上冷却板,产生气隙室,分开透过水和冷却水。

(二)膜蒸馏的形式

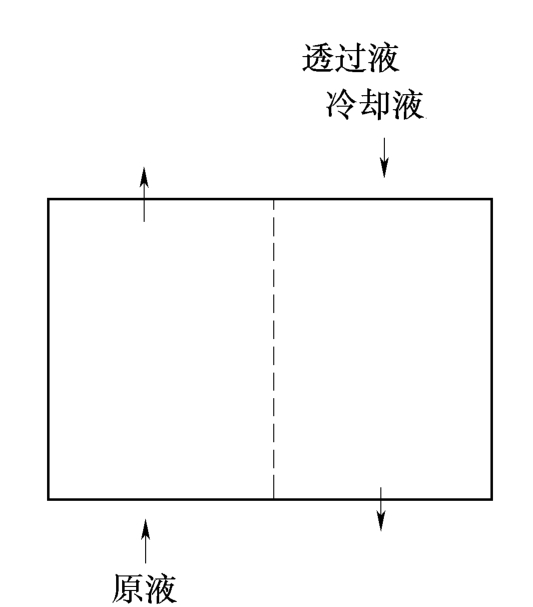

1.直接接触膜蒸馏(又称水吸式或外冷式)

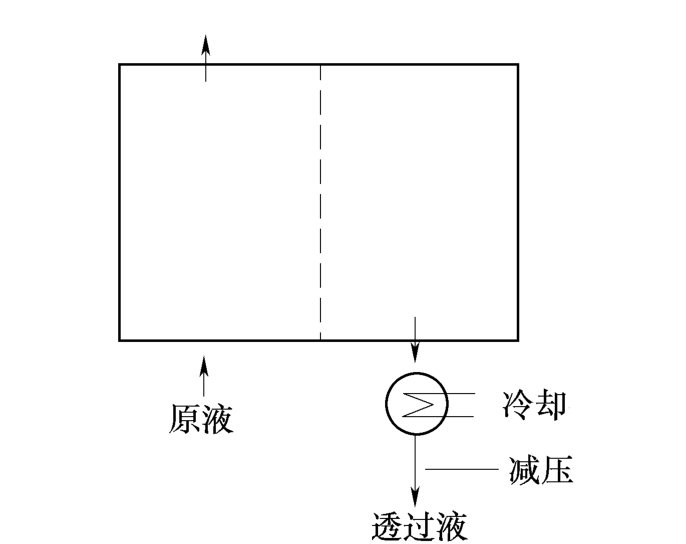

如图3-11所示,在该组件内,膜两侧均有液体直接与膜面接触。一面是经过加热的原液为热侧;另一面是冷却水为冷侧,但在膜孔内却为气相(水汽和空气),在热侧膜面上生成的水蒸气透过膜至冷侧生成凝结水,并和冷却水合而为一。此水需在膜组件外冷却后,方能再回装置使用。在直接接触膜蒸馏组件中,蒸发面和冷凝面彼此非常接近,结果是高通量和高热传导同时产生,而膜两侧的有效温差也大为减小。

该法的优点是:①膜组件结构简单;②通量大。其缺点是:①透过液和冷却液混合在一起,无法直接测定透过液的质量;②热能消耗大;③在运行时,除膜组件外,还需有回收热量的装置。

图3-11 直接接触膜蒸馏

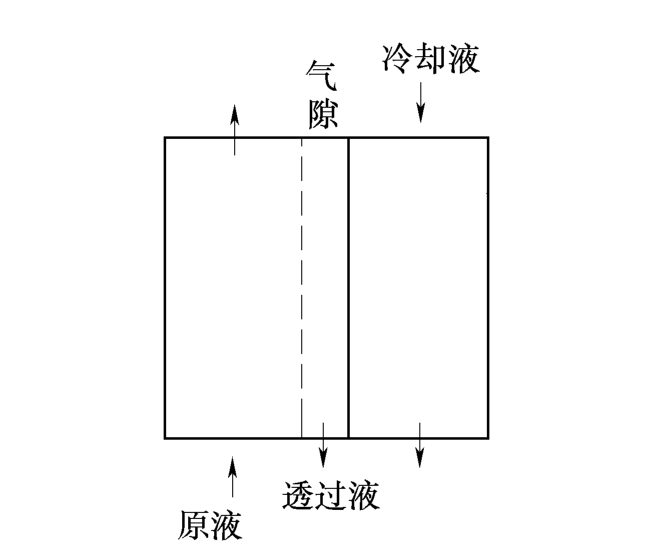

2.气隙式膜蒸馏(又称内冷式)

如图3-12所示,在该组件内,膜的冷侧装有冷却板,在其间就是气隙室。热侧水汽透过膜至气隙室遇冷却板凝结成纯水导出,而冷却水在组件内部降温。凝结水和冷却水冷各有通道,互不混合。与直接接触膜蒸馏组件相反,蒸发面和冷却面之间持有一定距离(气隙室宽度),这样通量和热传导均受到阻力,增加空气隙宽度,对盐溶液来说不是增加就是减少水蒸馏速度。高盐分水溶液,需要宽的气隙室;低盐分水溶液,需要狭窄的气隙室。对于气隙室膜蒸馏组件,其热损失是较小的。

该法的优点是:①热能消耗小;②除组件外,不需另加热能回收装置。其缺点是:①组件结构较直接法为复杂;②通量较直接法为小。

图3-12 气隙式膜蒸馏

图3-13 低压膜蒸馏

3.低压膜蒸馏(又称真空膜蒸馏)

如图3-13所示,在该组件内,膜的冷侧施以低压,而透过膜的水汽在组件外冷凝。

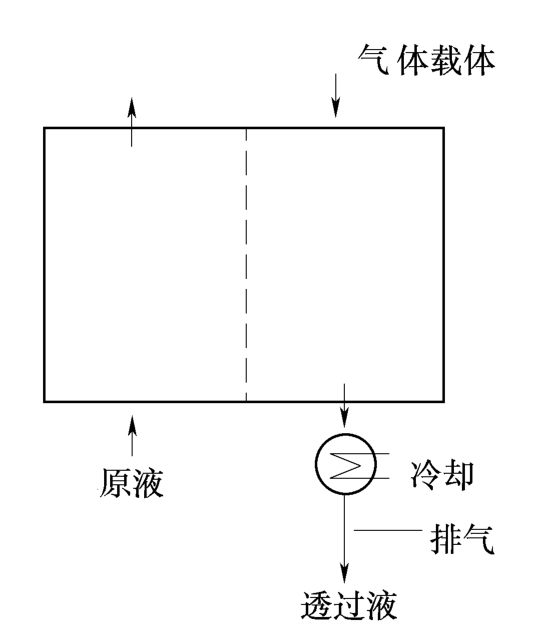

4.吹气膜蒸馏

如图3-14所示,在该组件内,膜的冷侧通以惰性气体(如氮气等)作载体,将透过膜的水汽带至组件外冷凝。(https://www.daowen.com)

图3-14 吹气膜蒸馏

低压膜蒸馏与吹气膜蒸馏形式十分相似于渗透蒸发(Pervaporation)。

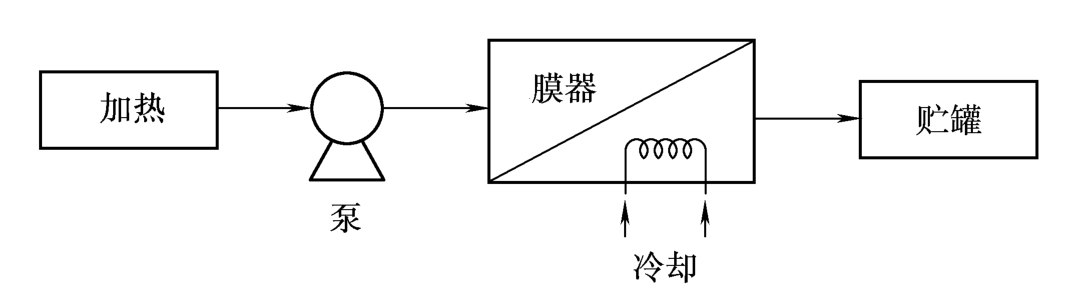

(三)膜蒸馏工艺过程

膜蒸馏系统由前处理装置、加热装置、冷却装置、膜蒸馏组件、热能回收装置等组成。

(1)前处理装置。用于除去对疏水性膜有污染的物质,如泥沙、悬浮物、胶体物、有机物、蛋白质、藻类等,一般采用澄清、过滤、吸附等方法。

(2)加热装置。在实验时,可用热或蒸汽加热,实用时最好使用废热、余热、地热、太阳能等。

(3)冷却装置。用原水或自来水冷却。

(4)热能回收装置。在选用直接接触膜蒸馏时,由于热能损失大,故需采用热交换器,以回收热能。

工艺过程为膜一侧通过泵不断流过热溶液;另一侧流过冷却水。高温侧溶液中易挥发组分(一般为水)在膜表面处汽化并在膜两侧蒸汽分压差的推动下通过膜孔进入低温侧,被直接或间接冷凝成液相,最后被收集到蒸馏液贮罐,如图3-15所示。

图3-15 膜蒸馏工艺过程示意图

(四)膜蒸馏的应用

膜蒸馏作为一项新的分离技术,目前主要用于海水淡化、超纯水的制备及水溶液的浓缩和分离。但近年来膜蒸馏在废水处理中应用的报道也比较多,也可分离有机溶液。

1.海水淡化

20世纪60年代,美国和欧洲的专家最早提出膜蒸馏过程时就是设想用于海水淡化的。1964年,Woyl首次将直接接触膜蒸馏用于脱盐,但限于当时没有合适的膜材料,过程的通量太小[小于1kg/(m2·h)],没能引起广泛重视。到了1982年,用Gore-Tex卷式膜进行膜蒸馏的海水淡化,由于采用了聚四氟乙烯疏水膜,通量比以前有明显的提高。之后,膜蒸馏技术得到了很快的发展。80年代后期,N.Kjellander等首先在Honolulu岛上建立了两套中试设备,试验表明膜蒸馏装置操作稳定,可得到很纯的产品。90年代初,日产淡水25m3和10m3的膜蒸馏装置投入运行。膜蒸馏用于海水淡化的优点是过程可在常压和接近常温下连续进行,操作简单,容易放大。

2.超纯水的制备

由于膜的疏水性,原则上只允许水蒸气通过膜孔,因此能得到很纯的水,而且整套设备可以使用塑料制造,克服了腐蚀问题,更可保证产品的纯度。用减压膜蒸馏对自来水一次通过处理,水质达到微电子工业用高纯水三级和医用注射水标准的实验证明,用膜蒸馏方法从自来水制取纯水是可行的。

3.水溶液的浓缩与提纯

用聚四氟乙烯毛细管膜对天然盐水进行膜蒸馏,可以将溶液中的NaCl和Na2SO4分别浓缩结晶出来,脱盐率分别达到95.1%和98.8%,产水率为125~140L/(d·m2),且膜经过500h的运行表明膜的性能良好。这一试验与对浓水溶液的膜蒸馏行为的研究有着相同的结果,即膜蒸馏可以处理浓度极高的水溶液,并且当溶质是易结晶的物质时,采用膜蒸馏技术可直接从溶液中分离出结晶产物,这是其他膜分离技术所难以做到的。膜蒸馏还用于处理热敏性物质的水溶液,应用减压膜蒸馏方法对透明质酸热敏性水溶液进行浓缩分离,实验结果可使原料液的浓度提高1.8倍以上,透明质酸的截留率为85%。另外,对古龙水溶液、人参露、果汁等的浓缩也具有独特功效,显示了膜蒸馏在常温下分离浓缩热敏性物质的优越性。此外,膜蒸馏也可用于分离含挥发性有机溶质的水溶液,如氯代烃或芳香族化合物,这些挥发性有机物常以低浓度存在于地表水或工业废水中。

4.废水处理

近年来,膜蒸馏分离技术用于废水处理的研究较多,可用于处理被染料污染的纺织废水、被牛磺酸污染的制药废水、含重金属的工业废水及含低量放射性元素的化学废水等。采用中空纤维膜蒸馏技术对含酚废水进行研究,结果使浓度高达5000μg/mL的苯酚经处理可降至50μg/mL以下,苯酚的去除率可达95%以上。用减压膜蒸馏技术处理丙烯腈废水,废水中丙烯腈的去除率在98%以上,出水浓度低于5mg/L,达到排放要求。膜蒸馏也可用来处理含放射性元素的液体废水。可以预见,膜蒸馏技术在废水处理中的潜力是巨大的。

5.共沸混合物及有机溶液的分离

膜蒸馏对有些共沸物也能起到分离效果。有人研究过甲酸—水共沸混合物的膜蒸馏分离,结果发现甲酸—水用膜蒸馏分离时不出现共沸现象,分离系数为1.93。Udriotet用膜蒸馏来分离水和盐酸或丙酸的共沸物,结果使盐酸—水共沸物变成酸浓度更高的酸,而使丙酸—水消除了共沸现象。目前,膜蒸馏用于有机物混合物分离的报道还比较少,但这是膜蒸馏今后发展的一个方向。