国内外研究现状

(一)预处理技术

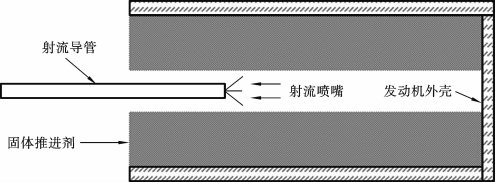

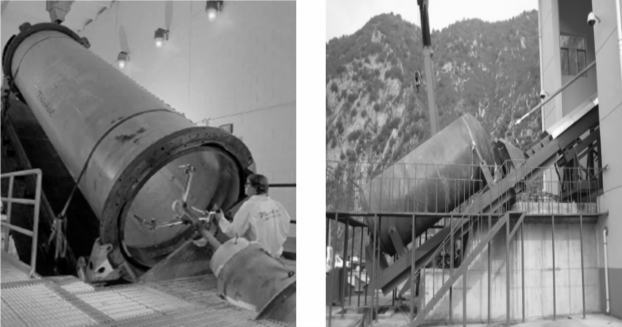

预处理技术旨在实现推进剂与发动机的安全分离。由于固体推进剂具有较高的冲击和摩擦感度,且易燃易爆的特性使其很难采用机械切削的方式清除,而采用人工手持刀具铲挖的方式难度大,其效率低而且极为危险,对大尺寸和大长细比的发动机尤其如此。因此,现阶段主要采用各类射流介质进行的切割处理,研究比较广泛的有液氨切割法、液氮切割法和高压水切割法等,预处理示意图,如图1.2所示。

1.液氨切割法

根据“相似相溶”原理,在强极性的液氨中HTPB推进剂的组分AP的溶解度比在水中大7倍左右,如在25℃时,AP在100 g水中仅为20 g,而在100 g液氨中的溶解度为137.9 g。另有试验表明,AP是推进剂中唯一能溶于液氨的组分,且其他组分对液氨均呈惰性。

图1.2 预处理示意图

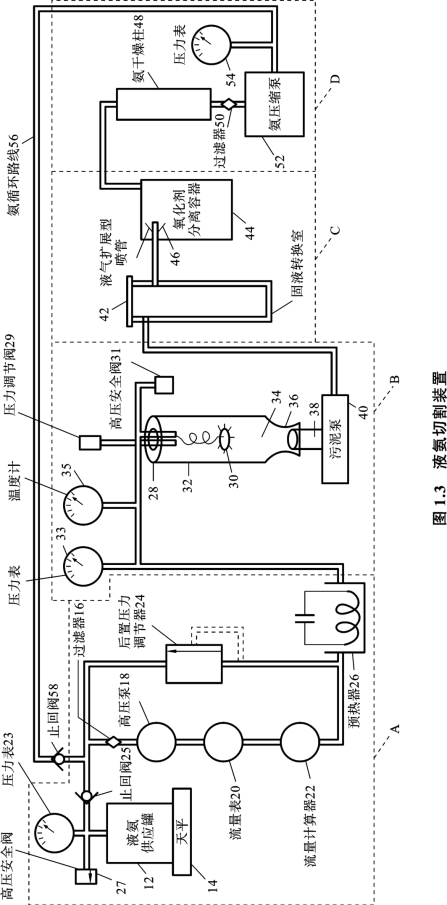

利用这一原理,美军设计了一套以高压液氨作为溶剂化介质从复合推进剂中萃取并回收AP的装置,如图1.3所示。回收装置包括一套供给液氨的高压喷射系统(A),萃取系统(B),氧化剂回收系统(C),液氨回收、干燥、再循环系统(D)。在9.9个标准大气压下,氨气在25℃时便可液化,因此该装置可在常温下工作,升高温度可以进一步提高系统的萃取效率。液氨被喷射到发动机内的推进剂药柱表面,使推进剂被侵蚀成为小颗粒。氧化剂能溶于液氨,而其他不溶性组分以污泥形式可过滤去除。由于AP不能溶于氨气中,通过一个液—气扩展型喷管使液氨发生相变,可快速沉淀析出AP晶体。这种方法不但解决了推进剂与发动机壳体的安全分离问题,而且能有效回收AP,在大型火箭的非军事化处理时具有非常重要的意义。

2.液氮切割法

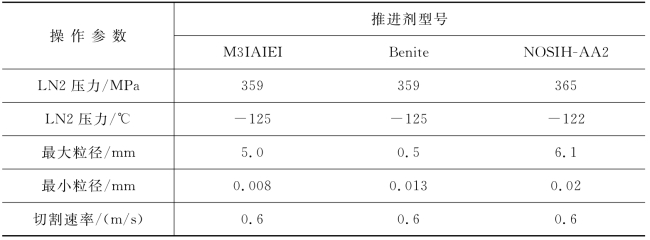

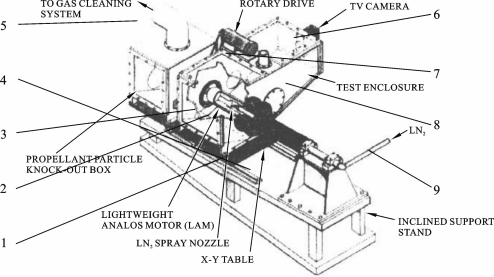

HTPB推进剂属于热固性高聚物,具有结晶态和非结晶态(无定型态)两种聚集态。通常情况下,它处于非结晶态,而其结晶态多发生在低温或处于拉伸状态下。液氮沸点为-196℃,制冷效果好,并可防止物料氧化。以液氮为冷却剂,将推进剂冷冻到玻璃化温度以下时,其分子链会处于冻结状态,推进剂会因为脆化而失去弹性,比较容易粉碎。常用的低温切割方法有二步液氮喷淋法、深冷法和常温低温组合法等。美国Sandia国立实验室对液氮切割法进行了深入研究,试验了3种危险等级不同的推进剂型号,并在发动机整体装药分离方面取得了较好的结果,如表1.2所示。该装置主要包括液氮供给系统、加压系统、温度控制系统、喷射控制系统和回收系统,通过降温加压将压力不低于400 MPa的液氮,以不低于900 m/s的速度喷射到待处理推进剂表面,从而完成切割工作,如图1.4所示。

表1.2 液氮切割数据表

图1.4 液氮切割装置

1—平面磨;2—喷嘴;3—待处理发动机;4—切割室;5—净化装置;6—监控设备;7—动力源;8—防护罩;9—液氮

液氮切割法是一种新型的分离技术,该技术安全、环保,在低温的条件下操作,推进剂整体呈玻璃态,其韧性降低,易于切割又可避免燃烧与爆炸的危险性,而且没有废液排放不会造成二次污染。系统切割后的粒径范围小于6 mm,有利于后续处理。但是成本问题成为其一直不能得到推广应用的主要原因。据报道,国外采用液氮喷淋冷冻法处理1 kg的推进剂需要15 kg液氮,而当前国内液氮的售价约为30元/kg。例如,处理1枚装药量为5吨的发动机,至少需消耗225万元的液氮,加之液氮切割设备十分昂贵,要实现该技术的工程化应用还需进一步研究。

3.高压水切割法

高压水射流技术是20世纪70年代发展起来的一项新兴技术,利用高压水发生设备产生高压水,再通过喷嘴将压力转变为高能聚集的水射流,从而完成对被附着物的清除。高压水射流具有无烟、无味、无毒、无火花和产生热量少等优点,而且由于水自身的冷却作用,冲击时切割件的温升很小,特别适合在有防爆要求或易燃易爆的危险场合下作业。因此,在最近二十年内开始逐步应用于废弃火箭发动机的非军事化处理,如图1.5所示。

图1.5 高压水切割装置

美国最早于1960年开始利用带磨料的高压水切割系统处理带有引信部件和曳光部件的过期Φ40 mm炮弹,在此基础上德国于1991年开始对Φ600 mm的小型固体发动机采用高压水射流进行处理,清理技术销毁已经达到工业化连续生产的水平。阿尔巴尼亚在1992年开始利用工作压力为350 MPa,带磨料的水射流切割苏联遗留下来的导弹和其他弹药的弹体。在同期,捷克应用旋转和非旋转高压混合水射流的技术来拆除SS-23导弹的固体火箭发动机,该发动机长为3 m,直径为0.9 m,装药总重量为3吨,采用HTPB推进剂装药。为了顺应21世纪军事形势发展的需要,美国国防部于1996年制定了联合废除军备技术规划(JDTP),主要研究包括常规武器、战术导弹、火箭发动机和含能材料的非军事化处置,并主导了1999年乌克兰的第二轮核武器的销毁工作,利用高压水切割法完成了大量洲际导弹上的固体发动机的非军事化,其中最大直径达到3 m。国内从“十五”开始,由航天部门提供预研经费支持所属装药厂和研究所开展基础研究,并在该领域取得了一定发展。现阶段以工程化批量销毁小型报废固体导弹发动机为目标,旨在为自身研制单位提供服务。北京理工大学的张庆明教授等人在国家某部委预研项目的支持下开展了高压水射流切割HTPB系列推进剂的安全研究,对推进剂中组分与冲击危险性之间的联系做了较为深入的探讨。

不可否认的是,当待处理的固体推进剂和高压水射流满足一定条件时,可能引起燃烧甚至爆炸等事故,从而造成巨大的人身财产损失,这在美国、德国、乌克兰和我国都有过先例,留下了惨痛的教训。其事故原因和点火起爆机理至今尚不明确,但点火临界条件与推进剂组成和水射流参数等众多因素都有联系。因此,为了确保高压水射流“清药”的安全性,有必要对点火机理的内在因素进行相应的研究。(https://www.daowen.com)

(二)再利用技术

与发动机分离后废弃HTPB推进剂仍属于高能物质,由于具有可燃性和高聚物特性,一度被认为难以回收和再利用,在过去20年内,大部分作为废弃物被露天焚烧或殉爆,这也是我国行业内的主要后处理方式。随着科技的发展和环保法规的日益严格,各国对报废含能材料的无害化处理已经形成共识,这种严重污染环境的处理方式正逐渐被淘汰。目前,HTPB推进剂的后处理技术主要涉及再利用技术,应用较为广泛的有热能处理法和有效组分回收法。

1.热能处理法

目前研究及使用中的热处理技术主要有控制焚烧法、热解法和制造工业燃料掺和物等,但大部分有效热能利用方法仍停留在实验室阶段,下面对此分别进行介绍。

(1)控制焚烧法/爆破法。控制焚烧法是指在焚烧设备中对废弃推进剂进行焚烧处理。焚烧设备以旋转型焚化炉和液化床型焚化炉为主,如美国雷德福陆军弹药厂和匹克汀尼兵工厂就分别利用旋转窑焚烧炉和循环流化床焚烧炉来处理报废推进剂。熔盐法亦称熔盐氧化法,是利用熔盐床分解危险或非危险废物的方法。在处理过程中,人们发现某些推进剂的感度较高,在焚烧前必须经过钝感化处理,通常与敏感度低的稀释剂和填充剂相结合以保证安全。与露天焚烧相比,此类焚烧技术具有污染程度低、安全系数高等优点,在国外已经实现工业化处理。但为满足近年来日益提高的空气质量标准,必须投入很高的设备成本才能满足排放要求,从而影响了它的推广使用。

为缩短处理时间,简化处理流程,使用聚能射流销毁带壳固体推进剂的技术在近几年也被提了出来。它属于控制爆破法的一种,此技术仅限于小型发动机的处理,通过设计聚能装药,给出销毁手段,可以大幅度提高销毁废弃推进剂的安全可靠性和效率。利用这一技术,还可以延伸出战斗部和发动机的一体化设计的关键技术,从而提高导弹的毁伤效果。

(2)热解法。出于环保考虑,各国从20世纪80年代后期开始发展热解法,即通过热分解将废物转化成能量的一种低温工艺。推进剂被加热到164.4℃~438.4℃时就分解成气态碳氢化合物、氧化氮、氧化碳和氢气,其固体残渣含少量固定碳和灰分。热解处理的优点是不用碾磨装药制成浆料而可获得最大的热能,因热解产物中气态还原剂一氧化碳和氢气将氧化氮还原成氮气,故对环境无害。

近几年,美俄等国又开始进行推进剂用作工业燃料掺和物以利用其热能的相关研究,主要包括工业锅炉燃油掺和物和工业用煤掺和物等。俄罗斯科学家对HTPB推进剂进行了“推进剂-煤”和“推进剂-泥煤”混合物的燃烧试验,通过试验了解了不同推进剂含量对焚化炉安全及清洁燃烧的影响,研究了这些“混合燃料”的燃烧机理,并测定了该混合物的可燃性和爆炸极限。

2.有效组分回收法

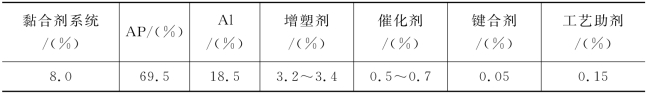

与热能处理法相比,有效组分回收法具有污染低、可循环利用等优点,倍受研究人员的青睐。HTPB推进剂中的组分很多,主要有黏合剂、氧化剂(AP)、金属添加剂(Al)、固化剂(TDI)、增塑剂和其他添加剂等,如表1.3所示。现阶段的回收以AP与Al为主,这是因为AP的含量占推进剂的60%~70%,Al的含量也达到了15%~20%,二者之和可达80%以上,如果回收方法得当,回收后的产品与成品性质相差无几,可以直接应用于推进剂的生产,因此二者具有较高的回收价值。黏合剂的含量虽然也在10%左右,但其作为AP、Al和其他添加剂的母体,一旦固化便很难被重新利用;而添加剂的含量一般不超过5%,且由于老化的缘故,在贮存过程中含量所剩无几,因此在现阶段的回收意义不大。

表1.3 某HTPB推进剂配方实例

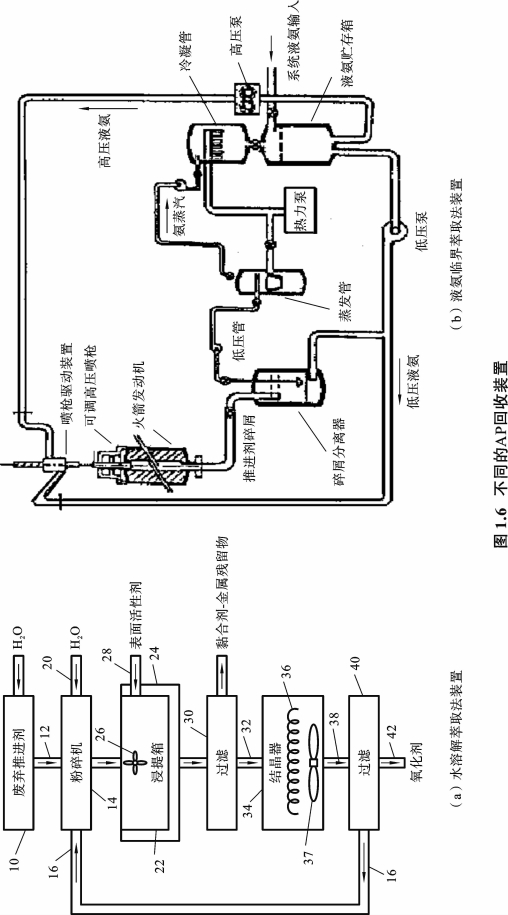

AP是一种强氧化剂,其有效含氧量高,气体生成量大,在高能炸药和固体推进剂中应用广泛。在老化过程中,AP会缓慢分解导致含量略有降低,但如果回收方法得当,其纯度和粒度完全可以重新应用于推进剂的生产,两种回收装置如图1.6所示。铝粉对推进剂的密度和能量比冲具有积极影响,因此在推进剂装药中的应用极为广泛。其优点是活性较高、堆积密度大、流散性好、便于处理和制药且装药工艺性能良好;缺点是易自基体炸药中离析、分层,容易飞扬和活性易降低。铝粉也有两种主要回收方法。

(1)水溶解萃取AP法。利用AP溶解于热水的特性,通过过滤与残留物分离,冷却滤液后再经过过滤、沉淀、重结晶进行回收,这种方法称为热水萃取法。采用该方法可以回收25%~30%的氧化剂。萃取的前提条件是推进剂与水的充分混合,虽然AP易溶于水,但HTPB推进剂中的AP晶体都被不溶于水的黏合剂分子包覆,如果仅仅将推进剂放置在水中并不能使其溶解,因此必须将凝聚成块的推进剂在滤液中进行分离。Meldon J.McIntosh选择湿式旋转刀型切割机、球磨机等湿式粉碎的设备,对凝聚成块的推进剂进行连续的切割,但这需要消耗大量时间和能源,且效果不明显。Graham C.Shaw提出加入表面活性剂来防止推进剂的凝聚,推进剂被粉碎后浸泡在含有表面活性剂的水溶液中(如烷基乙烯氧化物的磷酸盐),使表面活性剂附着在黏合剂表面从而降低了表面的黏性,并使它成为水性泥浆。这种方法所需的能量仅为前面的1/50,具有一定的实用性。

热水萃取AP的技术尚未进行工业实践,因为从大量水流出物中回收AP被证明是不经济的。特别对大型发动机进行非军事化处理时,萃取、重结晶并循环处理回收AP的能量消耗远远大于生产商业级别AP的成本,这是限制它投入使用的主要原因。

(2)液氨溶解萃取AP法。在预处理阶段,国内军械工程学院的高兴勇等人根据国外研究现状,就临界液氨萃取技术处理复合固体推进剂的工艺提出了自己的研究方案,并建立了实验室回收装置。利用临界液氨萃取回收AP的技术,具有工艺简单和应用广泛的特点。与其他现行方法相比,该方法造成的环境污染最小,因而具有一定的工业潜力。

但该系统运作所需费用主要取决于系统安装的特殊设备、弹药的尺寸以及适用武器种类的范围,且总体的处理费用很高。由于采用的介质——液氨毒性较强,在循环过程中对密封设计要求极高,而且系统的其他工序都需要特殊技术才能保证高质高效的回收。因此,国内未有其工程化应用的报道。

(3)溶剂萃取铝粉法。该方法中铝粉的回收通常建立在AP回收完毕的基础上,聚合物体系中的AP含量需少于2%。由于HTPB基体属于链延长和交联反应形成的高分子,如果将其分子链解聚和溶解,并从残渣中洗去,然后将溶液过滤,便可以将铝粉回收。

Robert A.Frosch使用含甲醇钠的乙醇溶液,使黏合剂体系的交联点发生酯交换反应,反应产物溶解在溶剂中。铝粉通常的理论回收率为98.7%~99.7%,分析活性铝的含量范围为98.5%~99%,高于推进剂使用的98%的规范水平。反应后由于需要经过过滤和洗涤,使得溶剂的效率很低。因此,此类技术的费用高昂,回收铝粉的价值被回收费用所抵消,回收的经济效益受到怀疑。

(4)热分解回收铝粉法。使推进剂热分解回收铝粉的方法,建立在推进剂组分氧化性差异的基础上。由于推进剂中的铝粉以纳米级粉末形式存在,一旦暴露于空气中,就会形成一层惰性极强的氧化物(Al2 O3)。在表层氧化物的保护下,即使在高于660℃(铝的熔点)的环境中铝粉也不会发生进一步氧化,而其他组分在较低的温度(400℃~600℃)下就会分解,转化为有机化合物,其中大部分为乙烯、乙烷、甲烷等低分子量的烃。根据这一原理,Borls D.Nahlovsky等人专门设计了一套价值数百万美元的设备,通过灼烧分解推进剂来回收铝粉,并取得了很高的回收率。

该方法实用有效、成本低且可再循环使用,从而减少环境污染。其缺点是推进剂中由于残留AP,分解过程会产生强腐蚀性溶液,因此必须使用镀钛、镀钽或使用耐火材料衬里的反应器。此外,分解流出物需经中和、过滤,在被处理或再利用之前,应经过反渗透和离子交换将水溶性物质浓缩,这无疑大大增加了回收的成本。