1.汽车常用驱动技术的比较

行走驱动系统是汽车的重要组成部分,与工作系统和其他辅助系统相比,行走驱动系统不仅需要传输更大的功率,要求器件具有更高的效率和更长的寿命,而且还希望在变速调速、差速、改变输出轴旋转方向及反向传输动力等方面具有良好的能力。于是,采用何种传动方式,如何更好地满足各种特种车辆和工程机械行走驱动的需要,一直是汽车行业所要面对的课题。自20世纪90年代以来,汽车与工程机械进入了一个新的发展时期,新技术的广泛应用使得新结构和新产品不断涌现。随着微电子技术的渗透,汽车与工程机械日益向智能化和机电一体化方向发展,对大型汽车和工程机械行走驱动装置提出的要求也越来越苛刻。尤其是近年来,随着我国交通、能源等基础设施建设进程的快速发展,建筑施工和资源开发规模不断扩大,而特种车辆和工程机械在市场需求大大增强的同时,更面临着作业环境更为苛刻、工况条件更为复杂等所带来的挑战,也进一步推动着对其行走驱动系统的深入研究。随着液压技术与微电子技术、计算机控制技术以及传感技术的紧密结合,液压元件日臻完善,电液技术在汽车和工程机械行走驱动系统的发展中发挥出越来越重要的作用。

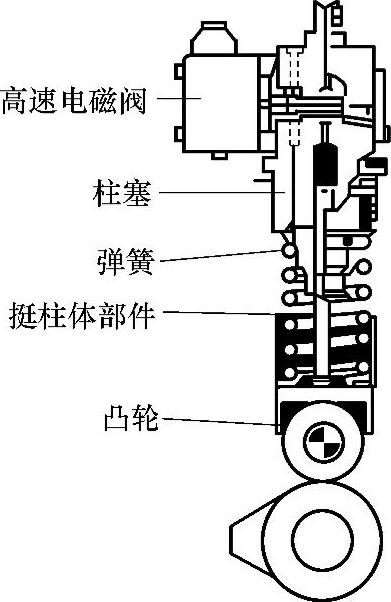

图2-4 电控单体泵结构

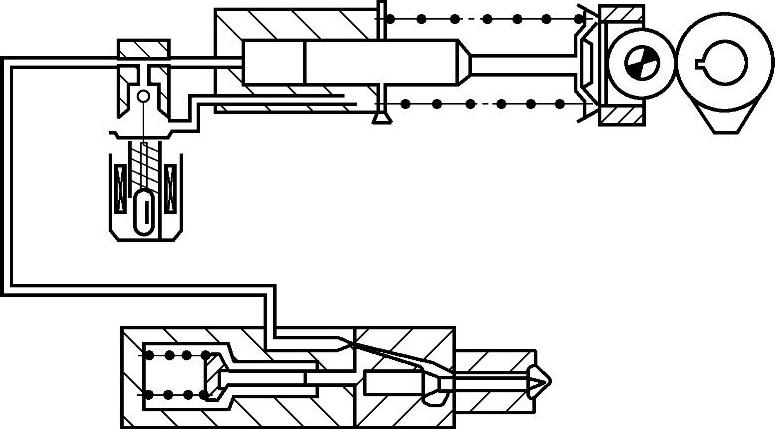

图2-5 供油系统简图

特种车辆和工程机械行走系统最初主要采用机械传动和液力机械传动(全液压起重机除外)方式,目前,液压和电力传动的传动方式也出现在特种车辆和工程机械行走驱动装置中。相比较而言,纯机械传动的发动机平均负荷系数低,因此一般只能进行有级变速,并且布局方式受到限制。但由于其具有稳态传动效率高和制造成本低方面的优势,在调速范围比较小的通用客货汽车和对经济性要求苛刻、作业速度恒定的农用机械领域迄今仍然占据着统治地位。

而液力传动用变矩器取代了机械传动中的离合器,具有分段无级调速能力。它的突出优点是具有接近于双曲线的输出转矩—转速特性,配合后置的动力换挡式机械变速器能够自动匹配负荷并防止动力传动装置过载。变矩器的功率密度很大而负荷应力却较低,加之大批生产成本也不高等特点使它得以广泛应用于各种类型汽车中,如各类客货汽车、特种车辆、工程机械、建筑机械和坦克及舰船等领域中。但其特性匹配及布局方式受限制,变矩范围较小,动力制动能力差,不适合用于要求速度精确稳定的场合。

与机械传动相比,液压传动更容易实现其运动参数(流量)和动力参数(压力)的控制,而液压传动较之液力传动具有良好的低速负荷特性。由于具有传递效率高,可进行恒功率输出控制,功率利用充分,系统结构简单,输出转速无级调速,可正、反向运转,速度刚性大,动作实现容易等突出优点,特别是与电子技术和计算机技术结合以后,电液传动与控制技术在特种车辆和工程机械中得到了广泛的应用。几乎所有特种车辆和工程机械装备都能见到电液技术的踪迹,其中不少已成为主要的传动和控制方式,如目前广泛应用的极限负荷调节闭式回路,发动机转速控制的恒压、恒功率组合调节的变量系统回路。

与纯机械和液力传动相比,电液传动的主要优点是其调节的便捷性和布局的灵活性。可根据车辆和工程机械的形态和工况的需要,把发动机、驱动轮、工作机构等各部件分别布置在合理的部位,发动机在任一调度转速下工作,传动系统都能发挥出较大的牵引力,而且传动系统在很宽的输出转速范围内仍能保持较高的效率,并能方便地获得各种优化的动力传动特性,以适应各种作业的负荷状态。在车速较高的行走机械中所采用的带闭式回路的行走液压驱动装置能无级调速,使车辆柔和起步、迅速变速和无冲击地变换行驶方向。对在作业中需要频繁起动和变速、经常穿梭行驶的车辆来说这一性能十分宝贵。但与开式回路相比,闭式回路的设计、安装调试以及维护都有较高的难度和技术要求。

电力传动是由内燃机驱动发电机,产生电能使电动机驱动车辆行走部分运动,通过电子调节系统调节电动机轴的转速和转向,具有调速范围广,输入元件(发电机)、输出元件(电动机)及控制装置可分置安装等优点。电力传动最早用于柴油机电动船舶和内燃机车领域,后又推广到大吨位矿用载货汽车和某些大型工程机械上,近年来又出现了柴油机电力传动的叉车和牵引车等中小型起重运输车辆。但基于技术和经济性等方面的一些原因,适用于行走机械的功率电器元件还远没有像固定设备用的那样普及,电力传动对于大多数行走机械还仅是“未来的技术”。

借助电子技术与液压技术的结合,可以很方便地实现对液压系统的各种调节和控制。而计算机控制的引入和各类传感元件的应用,更极大地扩展了液压元件的工作范围。通过传感器监测工程车辆的各种状态参数,经过计算机运算输出控制目标指令,使车辆在整个工作范围内实现自动化控制,机器的燃料经济性、动力性、作业生产率均达到最佳值。因此,采用电液技术可使汽车和工程机械易于实现智能化、节能化和环保化,而这已成为当前和未来汽车的发展趋势。

2.发展中的复合传动技术

工程实践中,应用于特种车辆和工程机械行走驱动系统中的基于单一技术的传动方式构成简单、传动可靠,适用于某些特定的场合和领域。而在大多数的实际应用中,这些传动技术往往不是孤立存在的,彼此之间都存在着相互的渗透和结合,如液力、液压和电力的传动装置中都或多或少地含有机械传动环节,而新型的机械和液力传动装置中也设置了电气和液压控制系统。换句话说,采用有针对性的复合集成方式,可以充分发挥各种传动方式各自的优势,扬长避短,从而获得最佳的综合效益。值得注意的是,兼有调节与布局灵活性及高功率密度的液压传动装置在其中充当着重要角色。(https://www.daowen.com)

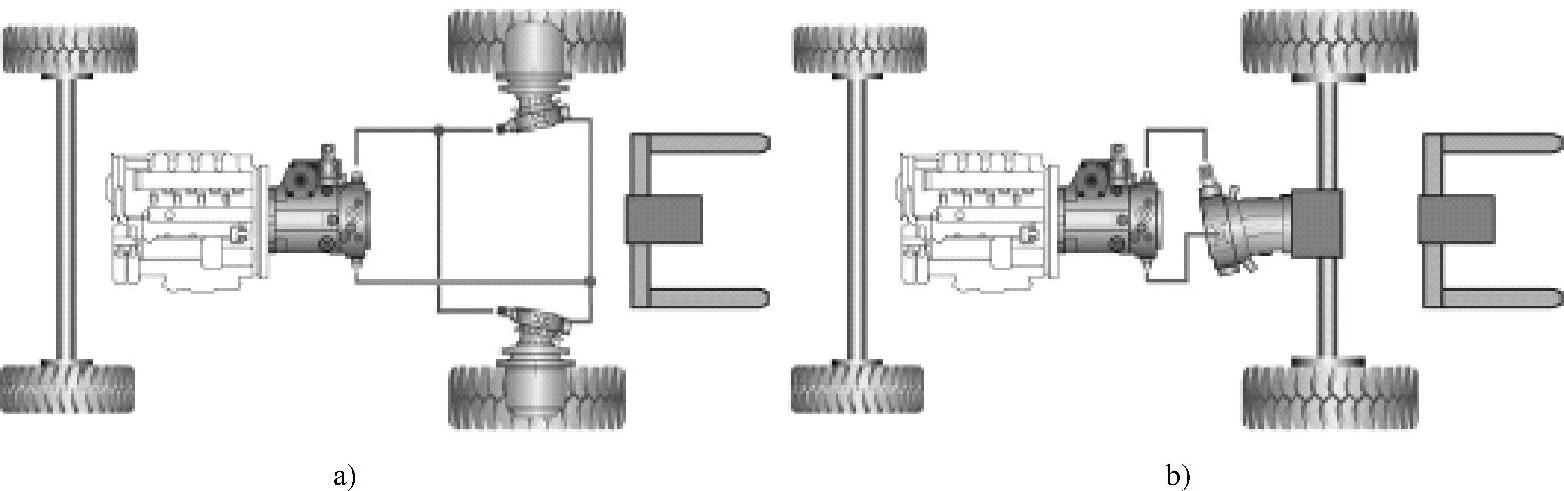

(1)液压—机械驱动的串联传动方式 串联方式是最为简单和常见的复合方式,是在液压马达或液力变矩器的输出端和驱动桥之间设置机械式变速器以扩大调速的高效区,实现分段的无级变速。目前已广泛用于装载机、联合收获机和某些特种车辆上。该串联复合方式可将在行进间变换传动比的动力换挡行星变速器直接安装在驱动轮内,实现了大变速比的轮边液压驱动,因而取消了驱动桥,更便于布局,例如:①液压泵+液压马达;②液压泵+液压马达+减速器(见图2-6a);③液压泵+液压马达+驱动桥(机械差速器+轮边减速)(见图2-6b);④液压无极变速器+减速器,如林德公司和德纳公司的液压桥。

图2-6 液压驱动传动方式

a)液压泵+液压马达+减速器的轮驱形式 b)液压泵+液压马达+驱动桥的桥驱形式

(2)液压—机械驱动的并联传动方式 并联方式即为通常所称的“液压机械功率分流传动”,可理解为一种将液压与机械装置“并联”分别传输功率流的传动系统,也就是利用多自由度的行星差速器把发动机输出的功率分成液压的和机械的两股“功率流”,借助液压功率流的可控性,使这两股功率流在重新汇合时可无级调节总的输出转速。这种方式将液压传动的无级调速性能好和机械传动的稳态效率高的优点结合起来,得到一个既有无级调速性能,又有较高效率和较宽高效区的变速装置。

按其结构,这种复合式传动装置可分为两类:第一类为利用行星齿轮差速器分流的外分流式,其中常见的分流传动机构又可分为输入分流式和输出分流式两种基本形式;第二类为利用液压泵或液压马达转子与外壳间的差速运动分流的内分流式。日本小松公司开发的这种复合方式的液压传动变速器,已经应用在装载机、推土机等工程机械上。德国生产了采用Vario型无级变速器装备的农用拖拉机。这种新型的传动装置已日益成为大中功率液力传动和动力换挡变速器的有力竞争者。

(3)液压—机械驱动系统分时方式 对于作业速度和非作业状态下转移空驶速度相差悬殊的专用车辆,采用传统机械变速器用于高速行驶、附加液压传动装置用于低速作业的方式能很好地满足这两种工况的矛盾要求。液压—机械分时驱动的方式在此类车辆上的应用已很普遍,这一技术也已被应用于飞机除冰车和田间移栽机等需要“爬行速度”的车辆和机具上。

(4)液压—机械驱动系统分位方式 把液压马达直接安装在车轮内的“轮边液压驱动装置”是一种辅助液压驱动装置,可以解决车辆和工程机械需要提高牵引性能,但又无法采用全轮驱动方式,难以布置传统的机械传动装置的问题。液压传动的无级调速性能可以使不同方式传动的驱动轮之间能协调同步,这在某种意义上也可视为一种功率分流传动:动力机的功率被分配到几组驱动轮上,经地面耦合后产生推动车辆运动的牵引力。目前,许多特殊车辆和工程机械制造厂商将这一技术用于具有部分自行走驱动能力,诸如自行式液压载货车、井下运输车、自走式平地机和铲运机这样的特殊车辆和工程机械上。

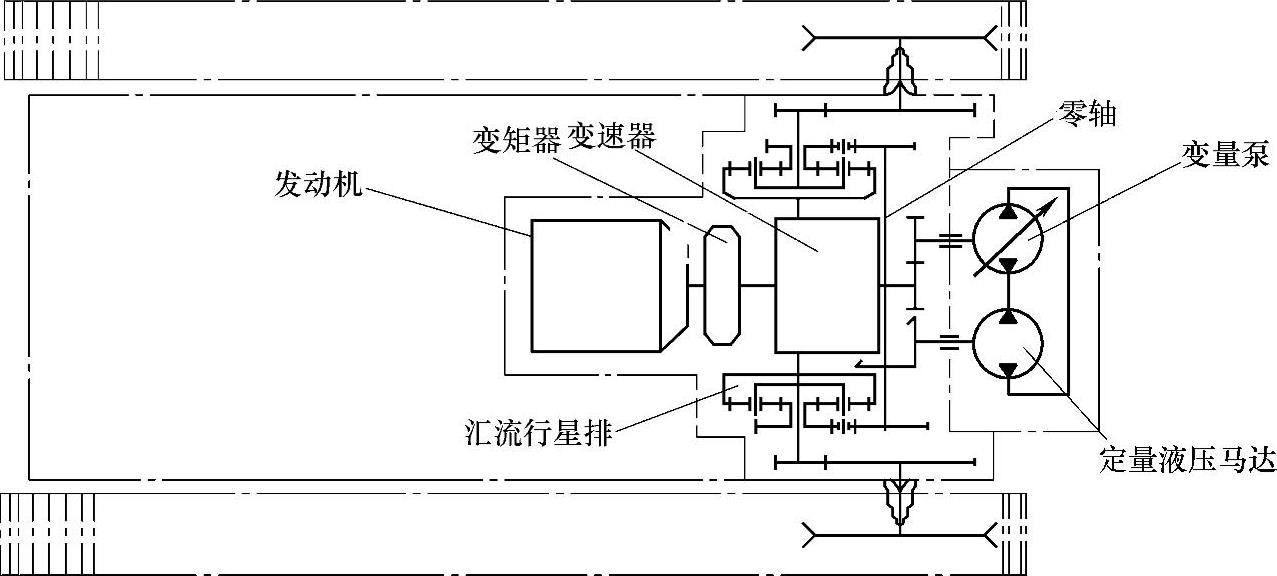

(5)机械—液力—液压复合传动方式 现代主战坦克、步兵战车和装甲运兵车等大功率履带车辆广泛采用的也是一种静液转向装置,如图2-7所示。发动机在通过一套通常由液力变速器传递机械功率流的同时,还通过一套由液压变量泵和液压马达构成的液压变速器传递液压功率流,两个功率流用一对被称为“汇流行星排”的机械差速系统合并后传到左右履带。在直线行驶时,控制汇流行星排的零轴被液压马达制动,汇流行星排成为定传动比的减速器,左右履带的线速度相等,绝大部分行驶阻力由机械功率流分支克服;在转向时,液压功率流分支中液压马达的旋转通过零轴使左右汇流行星排的某一构件(图2-7中为齿圈)产生转速相同、但转向相反的旋转,它们在汇流行星排中与机械功率流分支中的相关矢量叠加,引起一侧驱动轮的转速增大,而另一侧的减小。这样可由液压系统控制的履带之间的线速度差,使车辆的稳定转向半径能在零(绕车体中心原地回转)到无穷大(直线行驶)之间无级调节而不会在传动系统内引起附加的滑动摩擦损失。用静液转向装置转向时车辆的平均行驶速度不变,从而显著提高了主战坦克和其他履带车辆的机动性,而且操作舒适,附加功率消耗小,在性能上较之仅具备有限数量稳定转向半径的转向离合器、双级行星转向器、复式差速器和机械式双功率流转向器等机构要优越得多。现在一些大功率履带式推土机也开始采用这一技术。

图2-7 履带车辆机械—液力—液压复合传动转向装置

(6)液压与电力传动的复合 随着技术的发展,电气拖动技术在信号处理方面的能力和速度比常规电气传动有很大的优势,而液压与电力传动在各自功率元件的特性方面各有所长。因此,除了现在已普遍存在的电液技术这种模式外,两者在功率流的复合传输方面也有许多成功的实例,如大型矿山车的电动轮驱动,由变频电动机和定量泵构成的变量液压油源,用集成安装的电动泵—液压缸或低速大转矩液压马达构成的电动液压执行单元,以及混合动力特种车辆的驱动系统等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。