【基本知识】

车轮与轮胎是汽车行驶系统的重要组成部分,起着重要作用:支承汽车和装载质量;传递汽车与路面之间的各种力和力矩;缓冲因颠簸引起的振动;保持汽车的行驶方向等。

一、车轮

1.车轮的功用、组成与分类

车轮是介于轮胎和车桥之间承受负荷的旋转组件,其功用是安装轮胎并传递和承受轮胎、车桥之间的各种力和力矩。它主要由轮辋、轮辐和轮毂组成。按照轮辐的构造,车轮分为辐板式和辐条式两种主要型式。在辐板式车轮中,又根据所用材料的不同分为钢板型和合金型。

2.车轮的结构

(1)辐板式车轮。

目前,汽车上普遍采用辐板式车轮。根据轮辋和辐板的连接方式,可以分为组合式结构和整体式结构。组合式结构将轮辋和辐板用焊接或铆接的方式进行连接。整体式结构将轮辋和辐板用锻造成型或铸造成型方式进行连接。前者主要用于钢制车轮,而后者则用于铝合金制车轮。

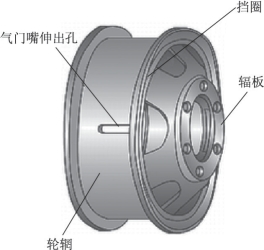

辐板式车轮由挡圈、辐板、轮辋和气门嘴伸出孔等组成,如图1-2-1所示。用以连接轮毂和轮辋的钢质圆盘称为辐板。为了减小车轮的质量,有利于制动鼓(盘)散热,方便拆装,在辐板的外边缘制成通孔。

图1-2-1 辐板式车轮

汽车车轮是高速旋转部件。为了防止行驶中固定车轮的螺母自行松脱,汽车左、右两侧车轮上的固定螺栓、螺母一般采用旋向不同的螺纹,即左轮使用左旋螺纹,右轮使用右旋螺纹。拆装时都是向汽车前进方向是紧,向汽车倒车方向是松。

目前,由于轿车和一些货车使用了螺母防松脱结构,因此左、右两侧车轮上的固定螺母均采用右旋螺纹。

(2)辐条式车轮。

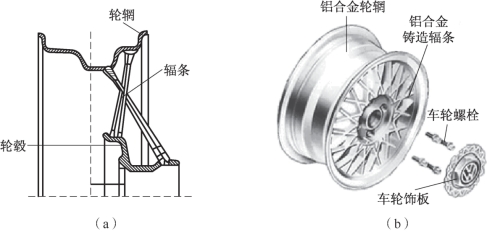

辐条式车轮的特点是以钢丝辐条或铸造辐条为轮辐。由于钢丝辐条式车轮质量小、价格昂贵、维修安装不便,故仅用于赛车和某些高级轿车,如图1-2-2(a)所示。现代的中高级轿车多采用铸造辐条式车轮,如图1-2-2(b)所示。

图1-2-2 辐条式车轮

(a)钢丝辐条式;(b)铸造辐条式

现代汽车的轮辐多种多样,与汽车造型融为一个整体,对整车起到了很好的装饰作用。采用少辐板的轮辐,有利于制动器的散热。图1-2-3所示为奔驰轿车的五辐车轮。

图1-2-3 奔驰轿车的五辐车轮

(3)轮辋。

轮辋的外部须装上轮胎。不同规格的轮胎应该配用相应规格的标准轮辋,否则,会使轮胎变形,影响轮胎的性能。

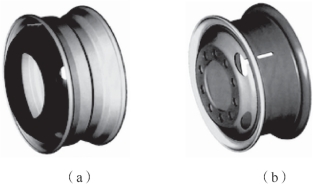

轮辋的常见型式主要有两种:深槽轮辋和平底轮辋,如图1-2-4所示。深槽轮辋用于轿车和轻型越野车,平底轮辋用于中型货车。

图1-2-4 轮辋结构型式

(a)深槽轮辋;(b)平底轮辋

二、轮胎

1.轮胎的功用与类型

轮胎由橡胶制成,安装在轮辋上,并与轮辋组成车轮与路面接触,其功用是:支承汽车及货物的总质量;保证车轮和路面的附着,以提高汽车的牵引性、制动性和通过性;与汽车悬架一同减少汽车行驶中所受到的冲击,并衰减由此而产生的振动,以保证汽车有良好的乘坐舒适性和平顺性。因此,轮胎内部必须充有气体,以具有一定的承受载荷的能力和适宜的弹性;轮胎的外部应有较复杂的花纹,以提高与路面的附着性。

按胎体结构的不同,轮胎可分为充气轮胎和实心轮胎两种。现代汽车绝大多数采用充气轮胎。

按胎内的空气压力大小,充气轮胎可分为高压胎、低压胎和超低压胎三种。一般气压0.5~0.7MPa者为高压胎,0.15~0.45MPa者为低压胎,0.15MPa以下者为超低压胎。低压胎弹性好,断面宽,接地面积大,壁薄散热好,有利于提高汽车行驶的平顺性、稳定性,同时可提高轮胎的使用寿命,所以汽车上几乎都使用低压胎。

轮胎按组成结构不同,可分为有内胎轮胎和无内胎轮胎两种;按胎体中帘线排列的方向不同,还可分为普通斜交轮胎和子午线轮胎。

2.轮胎的结构

(1)有内胎的充气轮胎。

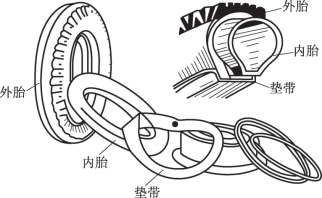

这种轮胎一般由外胎、内胎和垫带组成,如图1-2-5所示。

图1-2-5 有内胎的充气轮胎

1)外胎。

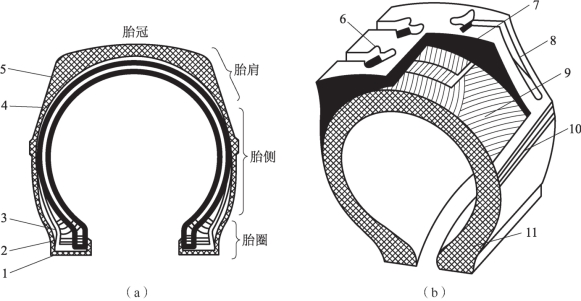

外胎由胎面、帘布层、缓冲层和胎圈组成。如图1-2-6所示。

图1-2-6 外胎结构

(a)外胎剖视图;(b)外胎名称图

1—胎圈包边;2—钢丝圈;3—帘布层;4—缓冲层;5,6—胎冠;7—缓冲层;8—胎肩;9—帘布层;10—胎侧;11—胎圈

a.胎面。胎面是轮胎的外表面,由胎冠、胎肩和胎侧三部分组成。胎面与路面直接接触,产生摩擦阻力、驱动力和制动力。

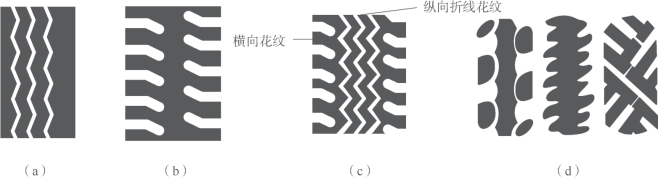

胎冠的外部是耐磨的橡胶层,用于保护帘布层和内胎免受路面造成的磨损和外部损伤。胎冠与路面直接接触,并产生摩擦阻力,使车辆行驶和制动。为使轮胎与路面有良好的附着性能,防止纵向和横向滑移,在胎面上制有各种形状的花纹,主要有普通花纹(包括纵向折线花纹和横向花纹)、混合花纹、越野花纹等。普通花纹的特点是花纹细而浅,花纹块接地面积大,因而耐磨和附着性较好。其中纵向折线花纹[如图1-2-7(a)所示]滚动阻力小,操纵性能好,噪声小,适合于在较好的硬路面上高速行驶,广泛用于轿车、客车及货车等各种车辆;横向花纹[如图1-2-7(b)所示]有耐磨性好、不易夹石等优点,但滚动阻力大,所以仅用于货车。混合花纹由纵向折线花纹和横向花纹组合而成[如图1-2-7(c)所示],在好路面和不良路面上都可提供稳定的驾驶性能,广泛用于客车和货车。越野花纹[如图1-2-7(d)所示]的凹部深而粗,在软路面上与地面附着性好,越野能力强,适用于矿山、建筑工地及其他一些在松软路面上行驶的越野汽车轮胎。

图1-2-7 胎面花纹

(a)纵向折线花纹;(b)横向花纹;(c)混合花纹;(d)越野花纹

胎肩是较厚的胎冠和较薄的胎侧间的过渡部分,一般也制有各种花纹,以提高该部位的散热性能。

胎侧又称胎壁,它由数层橡胶构成,覆盖轮胎两侧,保护内胎免受外部损坏。胎侧在行驶过程中不断地在载荷作用下发生弯曲变形。胎侧上标有厂家名称、轮胎尺寸及其他资料。

b.帘布层。帘布层是外胎的骨架,用以保持外胎的形状和尺寸,并使其具有足够的强度。帘布层通常由成双数的多层帘布用橡胶贴合而成,相邻的帘线交叉排列。帘布层数越多,轮胎的强度越大,弹性下降。帘线可以是棉线、人造丝、尼龙线和钢丝等。

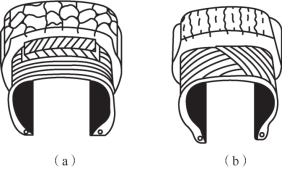

按照胎体帘布层的排列方式不同,有普通斜交轮胎、子午线轮胎,如图1-2-8所示。

图1-2-8 普通斜交轮胎和子午线轮胎结构的比较

(a)普通斜交轮胎;(b)子午线轮胎

普通斜交轮胎和子午线轮胎在汽车上应用较广,特别是子午线轮胎应用最广泛。图1-2-9所示为子午线轮胎的构造。它由胎圈、帘布层、带束层、胎冠和胎肩等组成。其特点是:

图1-2-9 子午线轮胎构造

1—胎圈;2—帘布层;3—带束层;4—胎冠;5—胎肩;6—子午断面

①帘线排列的方向与轮胎的子午断面一致,使帘线的强度能得到充分利用。子午线轮胎的帘布层数一般比普通斜交轮胎少一半,胎体较柔软,弹性好。

②帘布层帘线与胎面中心线呈90°角,帘线在圆周方向上只靠橡胶来联系。为了承受行驶时产生的较大切向力,子午线轮胎具有若干层帘线与子午断面呈大角度(交角为70°~75°)、高强度、不易拉伸的周向环形的类似缓冲层的带束层。带束层通常采用强度较高、拉伸变形小的织物帘布(如玻璃纤维、聚酰胺纤维等材料)或钢丝帘布制造。

子午线轮胎基本骨架的胎体帘线排列成辐射状,所以胎侧部分柔软。但是,由于胎面内侧有带束层,从而提高了外胎面(胎冠)的刚度。而普通斜交轮胎是由胎体构成轮胎的骨架,因而从外胎面(胎冠)到胎侧的柔软度是均匀的。

综上可知,子午线轮胎有如下的优点:

①因帘布层数少,胎侧薄,所以散热性能好。

②胎冠较厚且有坚硬的带束层,不易刺穿,行驶时变形小,可降低油耗3%~8%。

③接地面积大,附着性能好,胎面滑移小,对地面单位压力也小,因而滚动阻力小,使用寿命长。

④径向弹性大,缓冲性能好,负荷能力较大。

⑤在承受侧向力时,接地面积基本不变,故在转向行驶和高速行驶时稳定性好。

它的缺点是:胎侧过渡区易裂口,制造技术要求高,成本高。

c.缓冲层。缓冲层夹在胎面和帘布层之间,由两层或数层较稀疏的帘布和橡胶制成,弹性较大。其作用是加强胎面与帘布层之间的结合,防止汽车紧急制动时胎面与帘布层脱离,并缓和汽车行驶时所受到的路面冲击。

d.胎圈。胎圈使外胎牢固地安装在轮辋上,有很大的刚度和强度,由钢丝圈、帘布层包边和胎圈包布组成。

2)内胎。

内胎是一个环形的橡胶管,上面装有气门嘴,以便充入或排出空气。为使内胎在充气状态下不产生褶皱,其尺寸应稍小于外胎的内壁尺寸。

3)垫带。

垫带是一个环形的橡胶带,它垫在内胎与轮辋之间,保护内胎不被轮辋和胎面磨伤。

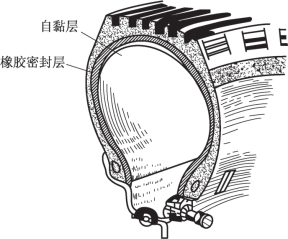

(2)无内胎的充气轮胎。

无内胎充气轮胎在结构和外观上与有内胎充气轮胎相似,所不同的是它没有内胎,空气被直接压入外胎中,因此要求外胎和轮辋之间有很好的密封性。其结构如图1-2-10所示。无内胎充气轮胎在轮胎的内壁上用硫化的方法附加了一层2~3mm的橡胶密封层,气门嘴用橡胶密封垫直接固定在轮辋上,铆接轮辋和轮辐的铆钉外面涂上一层橡胶从内部塞入。因此外胎与轮辋之间密封性很好。

图1-2-10 无内胎的充气轮胎

由于它没有内胎,空气直接压入外胎中,因此它的优点是消除了内、外胎之间的摩擦,且轮胎散热性好,胎温低,有利于车速的提高,结构简单,质量小,寿命长,耐刺穿性好。但材料、工艺要求高,维修困难。无内胎充气轮胎近年来应用非常广泛,轿车几乎均使用无内胎充气轮胎。

(3)应急轮胎。

汽车上装用的备胎即为应急轮胎,是在汽车某一个轮胎爆破或漏气时才使用的。备胎最好不要用在驱动车轮上。

注意:应急轮胎在行驶中应避免高速行驶或紧急制动。

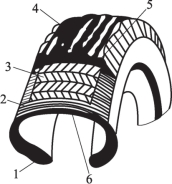

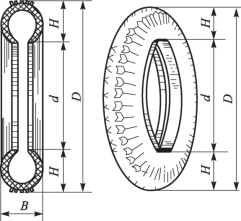

3.轮胎的规格与标记

轮胎的规格可用外胎直径D、轮辋直径d、轮胎断面宽度B和断面高度H的名义尺寸代号表示,如图1-2-11所示。H与B之比称为轮胎的高宽比(以百分比表示),即H/B×100%,又称做轮胎的扁平率。轮胎的扁平率越小,说明轮胎的断面越宽,故扁平率小的轮胎称为宽断面轮胎。宽断面轮胎的优点是,因断面宽,接地面积大,接地比压小,磨损减小,滚动阻力也小,抗侧向稳定性强。因此,在相同承载能力下,宽断面轮胎较普通轮胎的直径可以减小,因此,在高速轿车上得到广泛应用。

图1-2-11 轮胎尺寸标记

(1)轮胎规格表示方法。

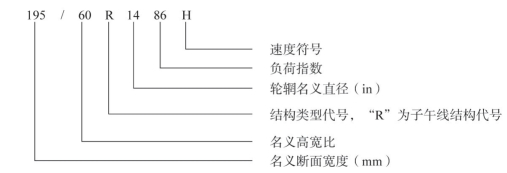

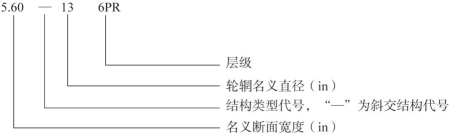

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》规定,我国轮胎规格表示方法如下:

①子午线轮胎。

国产子午线轮胎规格用BRd表示,其中R代表子午线轮胎。

②斜交轮胎。

我国斜交轮胎的规格用B-d表示,B和d均用in(英寸)为单位。

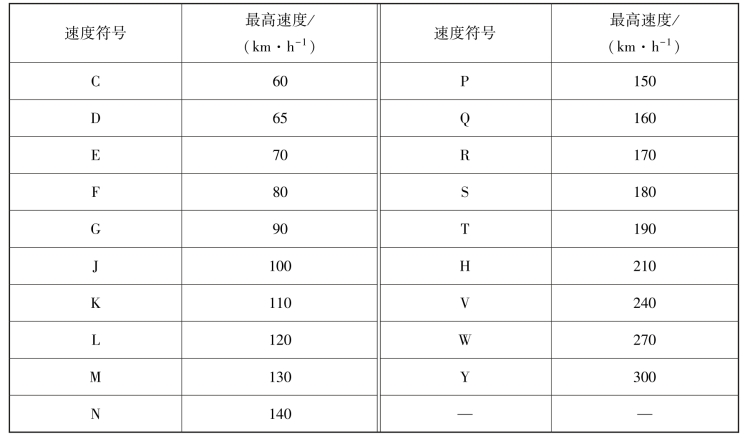

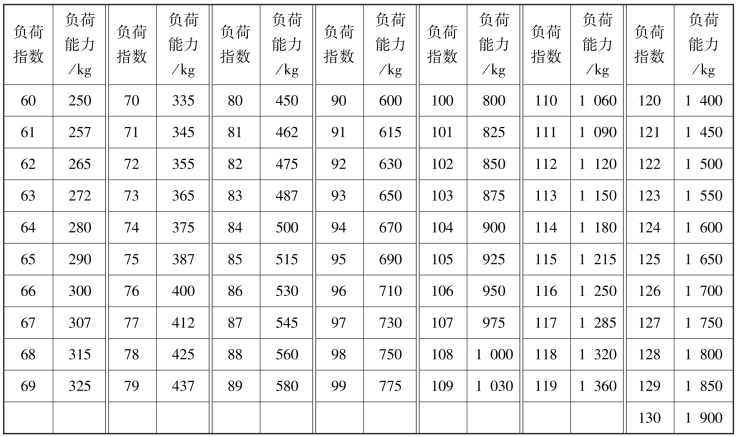

(2)轮胎速度符号与负荷指数。

我国标准GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》中规定,轮胎的速度符号与最高速度的对应关系应符合表1-2-1的规定;行驶速度在210km/h或以下时,轮胎负荷指数与负荷能力的对应关系应符合表1-2-2的规定。

表1-2-1 速度符号与最高速度的对应关系

表1-2-2 负荷指数与负荷能力的对应关系

4.轮胎的性能

轮胎的性能包括:滚动阻力、产生的热量、制动性能、胎面花纹噪声、驻波、浮滑现象、磨损等。

如何识别轮胎

(1)滚动阻力。

轮胎的滚动阻力与轮胎的气压和弹性变形量有关。轮胎的气压越低和弹性变形量越大,轮胎的滚动阻力越大,但附着能力好,行驶的方向稳定性好;反之则小,但附着能力差,行驶的方向稳定性差。

(2)产生的热量。

轮胎产生的热量是因为轮胎变形时非弹性变形产生的。轮胎非弹性变形时吸收能量并将其转化为热量,它们都是不良导体,不能使产生的热量快速散发,因此热量积累在轮胎材料内部,造成轮胎内部温度上升。过量的热量积累,削弱了各橡胶层与轮胎帘线之间的贴合力,最终导致各橡胶层分离,甚至使轮胎爆裂。积累在轮胎之间的热量因充气压力、载荷、车速、胎面纹槽深度及轮胎结构等因素而异。

(3)制动性能。

轮胎与路面之间所产生的制动力可使汽车减速和停车。制动力的大小取决于路面条件、轮胎类型、轮胎结构以及轮胎工作的其他条件。轮胎的制动性能可由其摩擦系数评估。摩擦系数越小,则轮胎所产生的摩擦力越小,制动距离越长。

(4)胎面花纹噪声。

胎面花纹噪声是轮胎最突出的工作声音。与路面接触的胎面纹槽中含有空气,这些空气密封在纹槽与路面之间,并受到压缩,当胎面离开路面时,受到压缩的空气便从纹槽中突然冲出,产生噪声。

(5)驻波。

汽车行驶过程中,随着胎面新的部分与路面接触,轮胎便不断地变形。当胎面离开路面时,轮胎内的空气压力及轮胎本身的弹性便要将轮胎恢复原状。但当车速较高时,轮胎会没有足够的时间来完成这一复原过程。在如此短暂的时间间隔中不断地重复这一过程,会使胎面振动,这些振动被称为驻波。储存在驻波中心的能量大部分转化为热量,使轮胎温度急剧升高。在某些情况下,这种储存的热量会导致爆裂,甚至在几分钟内将轮胎毁坏。一般来说,轿车轮胎的最大允许速度由出现驻波时的车速决定。

(6)浮滑现象(水滑现象)。

如果车速太高,胎面没有足够的时间从路面上排开积水,不能附着在路面上,车辆便会在积水路面上打滑,这种现象称为浮滑现象。这是因为,当车速升高时,水的阻力也相应增大,迫使轮胎“浮”在水面上,其效果与滑水运动相似。滑水运动员在低速时沉入水中,而当速度升高时,它便开始在水面上滑行。横向花纹轮胎的排水性能比纵向花纹轮胎的排水性能好。

(7)磨损。

轮胎与路面之间的滚动和滑动摩擦力会使轮胎磨损,磨损程度与充气压力、载荷、车速、路面条件、温度有关。

三、轮胎与车轮的检查维护

1.轮胎异常磨损分析

在使用中,轮胎出现异常磨损的原因如下:

(1)当轮胎气压过低时,轮胎变形大,轮胎胎面磨损加剧。当轮胎帘线松散脱胶或出现鼓包现象时,一旦行驶中遇到障碍物,就会局部变形增大,从而造成轮胎内壁破裂。

(2)当轮胎气压过高时,轮胎变形虽不大,但胎面中间磨损严重,轮胎局部承受应力增大过多,特别是受到冲击载荷时,更易发生线层自裂及爆胎现象。(https://www.daowen.com)

(3)过度地超负荷或超速行驶,使轮胎变形增大,线层承受应力增加,易在胎侧较薄部位爆裂。当车速过快时,单位时间内轮胎变形次数增加,内部温度升高,易使轮胎损坏。超载高速行驶时,更易造成轮胎爆裂。

(4)路面拱形结构使轮胎内侧磨损加剧。

(5)因前轮胎定位不当,如前束值过大过小、外倾角度大(主销与转向节衬套磨损过多)、轮毂轴承过松、主销后倾失常、左右悬架减振性能不一致等一系列原因,将使前轮产生偏磨,或前轮摇摆产生不正常的磨损。

(6)轮辋变形,车轮每转一周,胎面局部位置产生横向和其他方向的滑磨。

(7)制动过于紧急且较频繁时,后轮的轮胎会沿整个轮胎圆周产生波浪形磨损。

(8)轮辋与轮胎不配套使用,极易使轮胎磨损加剧。

2.轮胎的正确使用

(1)保持轮胎气压正常。

轮胎的气压是决定轮胎使用寿命和工作好坏的重要因素。

轮胎气压过低时,造成胎侧变形加大,胎冠部向内凸起,胎面接地面积增大,滑移量增加,使胎肩部位磨损加剧。由于轮胎弯形大,轮胎帘布层中的帘线应力增加,使得轮胎温度升高,加速橡胶老化和帘布与橡胶脱层,帘布松散,甚至帘线折断。轮胎气压过低,还会使滚动阻力增大,燃料消耗增加。

轮胎气压过高时,轮胎内部压力增加,接地面积减小,使轮胎的胎冠部位向外凸起,造成胎冠磨损加剧,使轮胎的橡胶、帘布等材料过度拉伸、刚性增加,一旦遇到冲击,极易造成轮胎的爆破。但是,轮胎气压略高,有利于降低行驶阻力,节约燃料。

扒胎

(2)防止轮胎超载。

轮胎承受负荷的高低对使用寿命影响较大。轮胎承受的负荷较小时,可提高使用寿命,但是不利于提高运输生产效率。轮胎承受的负荷较大时,使用寿命随负荷的增加而缩短。其原因是轮胎超载后,帘布和帘线应力增大,容易造成帘布与橡胶脱层和帘线松散、折断,同时因为变形加大使轮胎接地面积增加,致使轮胎胎肩磨损加剧;轮胎超载后,变形加大使轮胎温度升高,一旦遇到障碍物时极易引起轮胎爆破。

(3)合理搭配轮胎。

原装轮胎的花纹及底部设有若干横穿花纹、高度为1.6mm的磨损标记,当轮胎磨出磨损标记时,必须更换新胎。合理搭配轮胎的目的是使整个汽车上的几条轮胎尽量磨损一致,使其有同等寿命。搭配轮胎的原则如下:装用新轮胎时,同一车轴上装配同一规格、结构、层级和花纹的轮胎;使用成色不同的轮胎时,前轮尽量使用最好的轮胎。

(4)精心驾驶。

驾驶技术的好坏直接影响到轮胎的寿命。驾驶方式不当,如急转弯、急制动、急加速和急减速以及盲目高速行驶,会使轮胎温度上升,加剧其异常磨损,缩短轮胎使用寿命。避免盲目择路,因为我国部分道路条件较差,砂石、坑凹、沟槽等损坏的路面对行驶中的轮胎具有破坏作用。即使是平整的沥青、混凝土路面,经常也会出现碎石、玻璃碴等杂物,这些都是构成轮胎损坏的因素,不可忽视。

夏季高温行车,应防止轮胎过热和内压过高;严禁放气降压和泼水冷却,应该选择阴凉地并增加停歇时间。当陷入泥泞路面时,应增加附着,避免轮胎空转而打滑;在冰雪路面上行驶时,防滑链应该两边对称装用,到达不滑的路面时应立即拆除,避免链条对轮胎的伤害。

另外,不要随意用轮胎去撞击较大的障碍物。停车太急撞击人行道台阶、绕躲石块时轮辋碰击石块、过大坑道时轮辋与坑道碰擦等,都会使轮辋受到损伤,甚至破坏,将会影响到轮胎的气密性。

(5)保持良好的底盘技术状况。

轮胎的异常磨损与底盘技术状况有关,如前轮定位中的前轮外倾与前轮前束配合不当、轮毂轴承松旷、转向传动机构间隙过大、车轮不平衡、轮辋变形、悬架与车架变形或制动技术状况不良等都会引起轮胎的不正常磨损,因此保持良好的底盘技术状况对防止轮胎的不正常磨损很关键。

3.轮胎与车轮的检查维护

(1)轮胎气压及漏气检查。

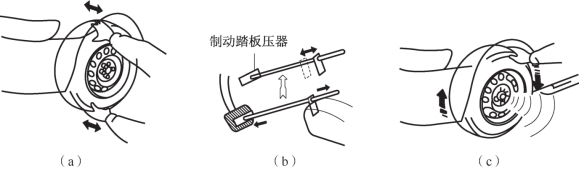

在冷态下用轮胎气压表检查轮胎气压,若不符合要求,应充至规定气压以上,再放气至规定气压,如图1-2-12(a)所示。充气后,在轮胎气门嘴周围涂抹肥皂水,检查气门嘴处是否出现气泡,从而判定轮胎是否漏气,如图1-2-12(b)所示。

图1-2-12 轮胎气压及漏气检查

(a)轮胎气压检查;(b)轮胎漏气检查

(2)裂纹及损坏检查。

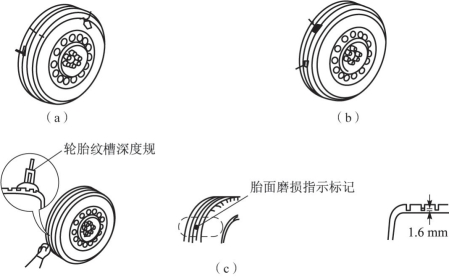

检查轮胎胎面和胎侧是否有裂纹、割痕或其他损坏,如图1-2-13(a)所示。

(3)轮胎纹槽嵌入物检查。

检查轮胎的胎面和胎壁是否嵌入金属颗粒、石子或者其他外物,如图1-2-13(b)所示。

(4)胎面纹槽深度检查。

可以使用轮胎纹槽深度规或游标卡尺测量轮胎胎面纹槽的深度,也可以通过观察轮胎表面的胎面磨损指示标记检查胎面纹槽深度。如果轮胎胎面纹槽深度达到1.6mm,轮胎表面的磨损指示标记就会出现,表明需要更换,如图1-2-13(c)所示。

图1-2-13 轮胎裂纹及损坏、纹槽嵌入物及胎面纹槽深度检查

(a)裂纹及损坏检查;(b)轮胎纹槽嵌入物检查;(c)胎面纹槽深度检查

(5)异常磨损检查。

检查车胎的整个外围是否有均匀磨损或者阶梯磨损。异常磨损可分为双肩磨损、中间磨损、薄边磨损、单肩磨损和跟部磨损,如图1-2-14所示。

图1-2-14 轮胎异常磨损检查

(a)双肩磨损;(b)中间磨损;(c)薄边磨损;(d)单肩磨损;(e)跟部磨损

(6)轮辐和轮辋检查。

检查轮辐和轮辋是否损坏、腐蚀、变形和跳动,如图1-2-15所示。

图1-2-15 轮辐和轮辋检查

(7)轮胎换位。

1)按时换位可使轮胎磨损均匀,约可延长20%的使用寿命。在路面拱度较大的地区或夏季,轮胎磨损较大,可适当增加换位次数。厂家一般推荐8000~10000km应将轮胎换位一次。

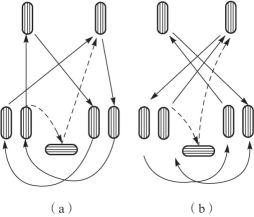

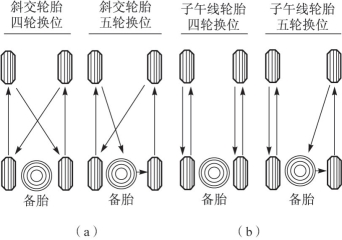

2)轮胎换位方法常用的有循环换位法、交叉换位法和单边换位法,如图1-2-16、图1-2-17所示。

装用普通斜交轮胎的六轮二桥汽车,常用图1-2-16(b)所示的交叉换位法,具体做法是:左右两交叉,主胎(后内)换前胎,前胎换帮胎(后外)、帮胎换主胎。这样,通过三次换位每只轮胎就可轮到一次担负内挡(主力)胎。

普通斜交轮胎也可采用交叉换位法,如图1-2-17(a)所示。子午线轮胎宜用单边换位法如图1-2-17(b)所示。

备胎更换

图1-2-16 六轮二桥汽车轮胎换位法

(a)循环换位;(b)交叉换位

图1-2-17 四轮二桥汽车轮胎换位法

(a)交叉换位;(b)单边换位

子午线轮胎的旋转方向应始终不变。若反向旋转,会因钢丝帘线反向变形产生振动,汽车平顺性变差。所以建议使用单边换位法。

提示:轮胎换位后,应按所换的胎位要求,重新调整气压。

注意:轮胎换位后须做好记录,下次换位仍要按上次选定的换位方法换位。

(8)车轮轴承检查。

通过车轮摆动检查和车轮转动状况、噪声检查来判断车轮轴承的工作状况。

1)车轮摆动检查。

用两柱举升机将车辆举升至中位,将一只手放在轮胎上面,而另一只手放在轮胎下面,推拉轮胎,检查是否有任何摆动,如图1-2-18(a)所示。如果出现摆动,用制动踏板压器压紧制动踏板再次检查,如图1-2-18(b)所示。此时若没有更大的摆动,则可初步判断是车轮轴承损坏;若仍然摆动,则可判断是球节、主销或者悬架有故障。

2)车轮转动状况和噪声检查。

用手转动轮胎,检查其是否能够无任何噪声地平稳转动,如图1-2-18(c)所示。

图1-2-18 车轮轴承检查

(a)检查车轮是否摆动;(b)压紧制动踏板;(c)检查车轮转动是否平稳

四、车轮动平衡检测

1.车轮不平衡危害及产生原因

(1)车轮不平衡的危害。

汽车车轮是旋转构件,如果车轮不平衡,在高速行驶时会引起车轮上下跳动和横向摇摆,不仅影响乘坐舒适性,而且驾驶员难以控制行驶方向导致汽车制动性能变差,影响行车安全。车轮不平衡还会大幅度增加各部件所受的力,加大轮胎的磨损和行驶噪声等。因此汽车在使用和维护中必须进行车轮平衡测试和校准。

车轮拆卸与安装

车轮动平衡

(2)车轮不平衡的原因。

1)质量分布不均匀,如轮胎质量欠佳,翻新胎、补胎、胎面磨损不均匀等。

2)轮毂与轮辋加工质量不佳,如中心不准、轮胎螺栓孔分布不均、螺栓质量差等。

3)轮辋、制动鼓变形等。

2.车轮动平衡测试

车轮的平衡包括静平衡和动平衡。由于动平衡的车轮一定处于静平衡状态,因此只要检测了动平衡,就没有必要检测静平衡。车轮动平衡测试有离车式和就车式两种。

(1)离车式车轮动平衡测试。

离车式车轮动平衡测试,是将车轮从车上拆下,安装到平衡检测机转轴上进行平衡状态检测。具体检测方法:

1)清除被测车轮上的泥土、石子和旧平衡块。

2)检查轮胎气压,视必要充至规定值。

3)根据轮辋中心孔的大小选择锥体,仔细地装上车轮,用大螺距螺母拧紧。

4)打开电源开关,检查指示与控制装置的面板是否指示正确。

5)用卡尺测量轮辋直径(也可由胎侧读出)。用平衡检测机上的标尺分三次测量轮辋边缘至平衡检测机机箱距离,将测得的数值直接输入指示与控制装置中。为了适应不同计量制式,平衡检测机上的所有标尺一般都同时标有英制和米制刻度。

6)放下车轮防护罩,按下起动键使车轮旋转,平衡测试开始,计算机自动采集数据。

7)车轮自动停转或听到“嘀”声按下停止键,并操纵制动装置使车轮停转后,从指示与控制装置面板读取车轮内外不平衡量和不平衡位置。

8)抬起车轮防护罩,用手慢慢转动车轮。当指示和控制装置面板发出指示时,停止转动,在轮辋的内侧或外侧的上部(时钟12点位置)加装面板所显示的该侧不平衡质量,内外侧要分别进行,平衡块要装卡牢固。

9)安装平衡块后有可能产生新的不平衡,应重新进行平衡测试,直至不平衡量小于5g,或指示和控制装置面板显示“0”时才符合要求。

10)测试结束,关闭电源开关,将车轮拆下。

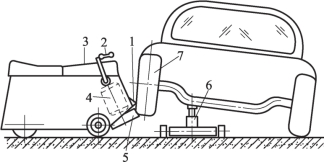

(2)就车式车轮动平衡测试。

就车式车轮动平衡测试,不需要从车上拆下车轮,如图1-2-19所示。

图1-2-19 就车式车轮动平衡测试

1—光电传感器;2—手柄;3—仪表板;4—驱动电动机;5—摩擦轮;6—传感器支架;7—被测车轮

具体检测方法:

1)准备工作。

a.检查轮胎锁紧螺母和轮毂轴承是否松旷,根据需要调整至规定松紧度。拆除旧平衡块。

b.在轮胎外侧面任意位置画上记号。

c.用千斤顶支起车轴,使两边车轮离地间隙相等,并清除被测车轮上的泥土、石子和杂物等。

2)从动前轮静平衡。

a.用三角垫木塞紧非测试车轮,将就车式车轮动平衡检测机推至被测前轮一端的前轴下,传感磁头吸附在悬架下或转向节下,调节可调支杆高度并锁紧。

b.将车轮动平衡检测机推至车轮侧面或前面(视车轮平衡机形式不同而异),检查频闪灯工作是否正常,检查转轮的旋转方向能否使车轮的转动力与前进行驶方向一致。

c.操纵车轮动平衡检测机转轮与轮胎接触,起动驱动电动机带动车轮旋转至规定转速。观察频闪灯照射下的轮胎标记位置,并从指示装置(第一挡)上读取不平衡量数值。

d.操纵车轮动平衡检测机上的制动装置,使车轮停止转动。用手转动车轮,使其上的标记仍处在上述观察位置上,此时轮辋的最上部(时钟12点位置)即为加装平衡块的位置。

e.按指示装置显示的不平衡量选择平衡块,牢固地装卡到轮辋边缘上。

f.重新驱动车轮进行复查测试,指示装置用第二挡显示。若车轮平衡度不符合要求,应调整平衡块质量和位置,直至符合平衡要求。

3)从动前轮动平衡。

a.将传感磁头吸附在经过擦拭的制动底板边缘平整处。

b.操纵车轮动平衡检测机转轮驱动车轮旋转至规定转速,观察轮胎标记位置,读取不平衡量数值。停转车轮找到平衡块加装位置,加装平衡块并复查,与车轮静平衡测试方法相同。

4)驱动轮平衡。

a.顶起驱动车轮。

b.用发动机、传动系统驱动车轮,加速至50~70km/h的某一转速下稳定运转。

c.测试结束后,用汽车制动器使车轮停转。

d.其他方法与从动前轮静、动平衡测试方法相同。