1.UG CAM的坐标系

在UG CAM的加工中,经常涉及的坐标系有五种:绝对坐标系、工作坐标系、参考坐标系、已存在坐标系和加工坐标系。

1)绝对坐标系(ACS)。绝对坐标系在绘图区或加工空间内是固定不变的,不能移动也不可见。该坐标系在大型装配过程中用来寻找部件间的相互关系,非常方便。

2)工作坐标系(WCS)。工作坐标系在建模或加工过程中应用非常广泛,该工作坐标系在空间是可以移动的。在图形区显示时,在每根坐标轴的标识上用C做标识。需要注意的是:在加工过程中,当刀具轴不是ZC轴时,I、J、K的值是相对于工作坐标系确定的。

3)参考坐标系(RCS)。参考坐标系是一个限制性的坐标系,一般用来做参照,默认位置在绝对坐标系位置。

4)已存在坐标系(SCS)。已存在坐标系用来标识空间位置,一般只用来做参考。

5)加工坐标系(MCS)。加工坐标系是可以移动的,在部件加工过程中非常重要。经后置处理的程序坐标值是相对于加工坐标系原点位置确定的。在图形区显示时,在每根坐标轴上用M做标识,与工作坐标系相比,各坐标轴较长。加工坐标系(MCS)就是通常所指定的“编程坐标系”或“工件坐标系”。

2.UG CAM的切削模式

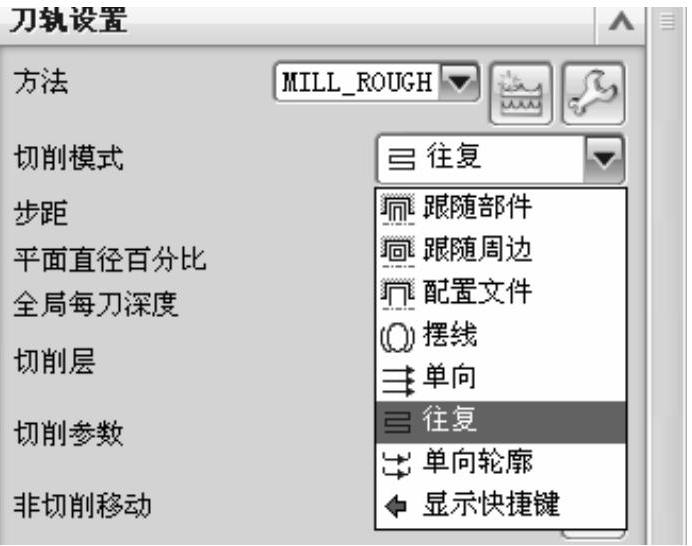

在UG NX 8.0中提供了多种切削模式,包括往复式、单向、跟随周边、跟随部件和配置文件等,如图1-20所示。在此对经常使用的几种切削模式进行介绍。

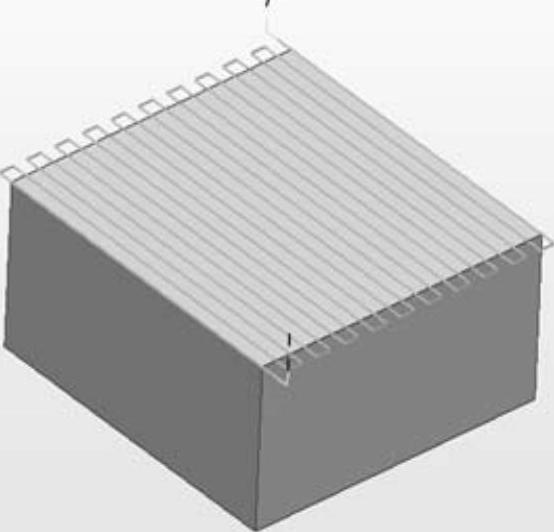

1)往复。“往复”切削模式创建的是一系列往返方向的平行线,这种加工方法能够有效地减少刀具横向跨越时的空刀距离,提高加工效率。但往复切削模式在加工过程中要交替变换顺铣、逆铣的加工方式,比较适合粗铣加工和零件平面加工,其走刀方式如图1-21所示。

图1-20

图1-21

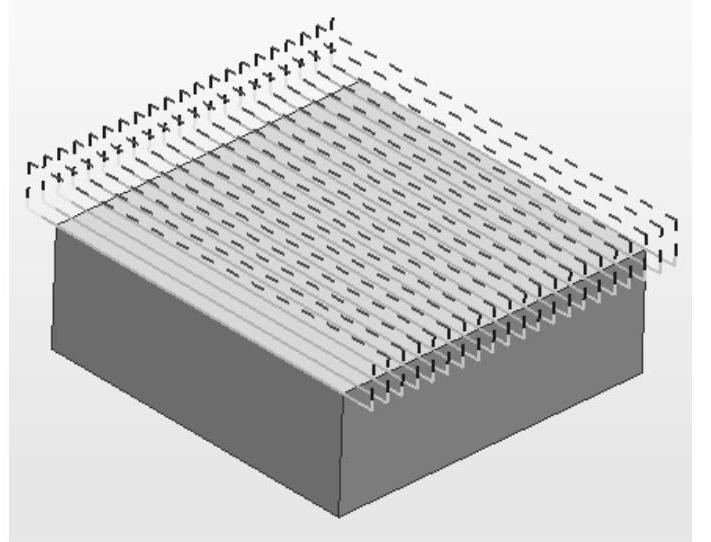

2)单向。“单向”切削模式能够保证在整个加工过程中都保持同一种加工方式,比较适合精加工,其走刀方式如图1-22所示。

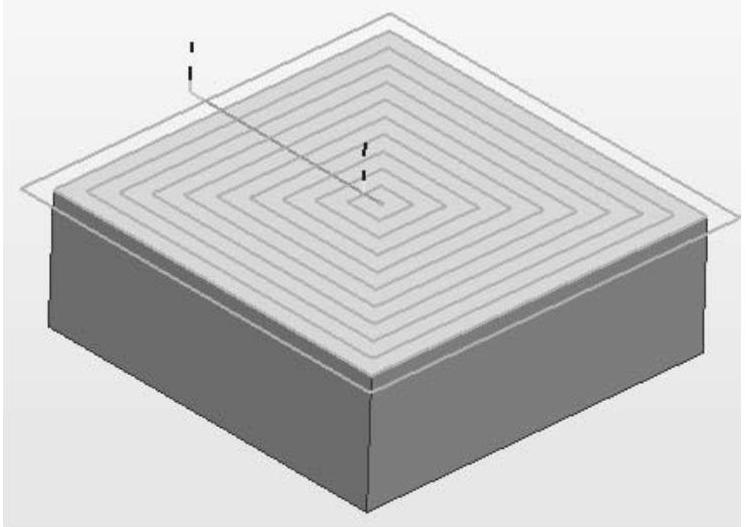

3)跟随部件。“跟随部件”切削模式是沿零件几何产生一系列同心线来创建刀具轨迹路径,该方式可以保证刀具沿所有零件几何进行切削,对于有孤岛的型腔域,建议采用跟随零件的走刀方式,如图1-23所示。

图1-22

图1-23

4)配置文件。“配置文件”切削模式可以沿切削区域的轮廓创建一条或多条切削轨迹,它能够在狭小的区域内创建不相交的刀位轨迹,避免发生过切现象。该切削模式一般适合于外形轮廓加工或零件的精加工。

5)单向轮廓。单向轮廓切削模式能够沿着部件的轮廓创建单向的走刀方式,能够保证使用顺铣或逆铣加工方式完成整个加工操作,顺铣或逆铣取决于第一条走刀轨迹路径。

3.UG CAM的进/退刀方式

在UG NX 8.0中提供了非常完善的进刀和退刀的控制方法,在三轴加工中针对封闭区域提供了螺旋线进刀、沿形状斜进刀和插铣进刀方法;针对开放区域提供了线形、圆弧、点、沿矢量、角度-角度平面、矢量平面等进刀方法。退刀方法可以选择与进刀方法相同。在此介绍常用的几种进刀方法。

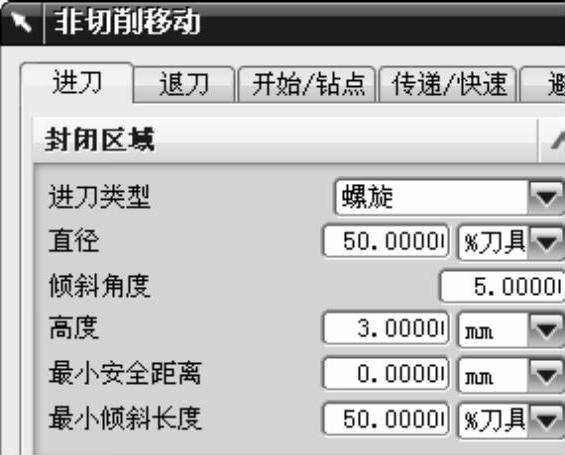

1)螺旋。螺旋进刀方式能够实现在比较狭小的槽腔内进行进刀,进刀占用的空间不大,并且进刀的效果比较好,适合粗加工和精加工过程。螺旋线进刀主要由5个参数来控制,包括直径、斜角、高度、最小安全距离和最小倾斜长度,如图1-24所示。

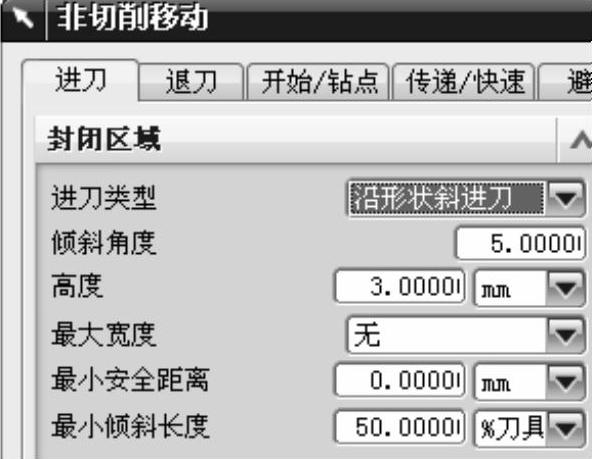

2)沿形状斜进刀。当零件沿某个切削方向比较长时,可以采用斜线进刀的方式控制进刀,这种进刀方式比较适合粗加工。沿形状斜进刀主要由5个参数来控制,包括斜角、高度、最大宽度、最小安全距离和最小倾斜长度,如图1-25所示。

图1-24(https://www.daowen.com)

图1-25

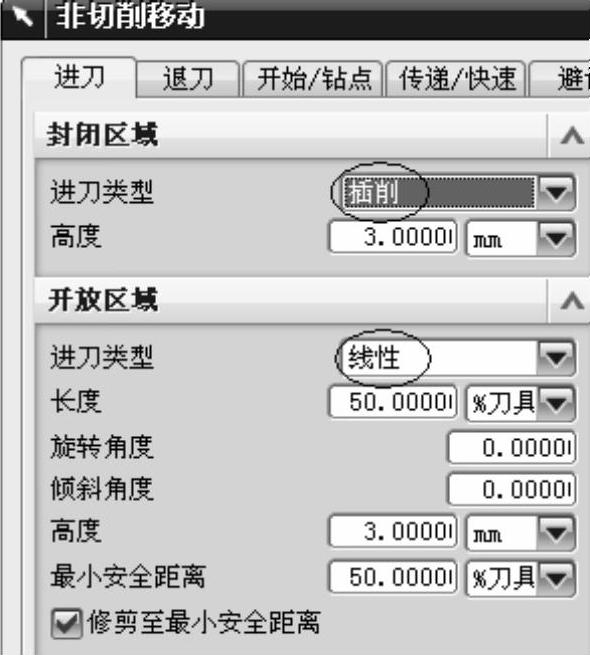

3)插铣。当零件封闭区域面积较小,不能使用螺旋进刀和斜线进刀时,可以采用插铣进刀的方式。这种进刀方式需要严格控制进刀的进给速度,否则容易使刀具折断。插铣进刀主要由高度参数来控制插铣的深度,如图1-26所示。

4)线形(适合开放区域)。对于开放区域进刀运动,系统提供了多种进刀控制方法,线性进刀方法由5个参数来控制,包括长度、旋转角度、斜角、高度和最小安全距离,如图1-26所示。

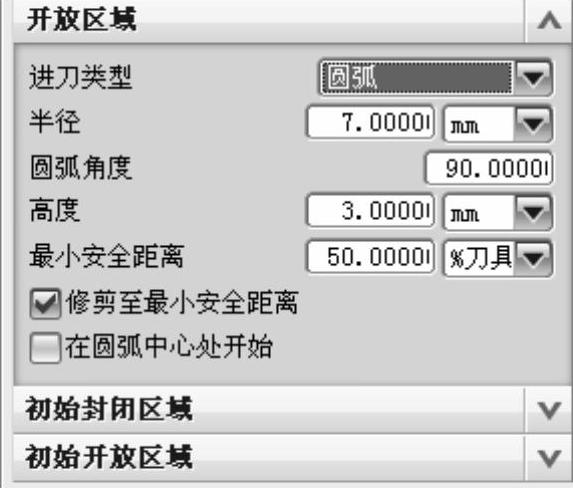

5)圆弧(适合开放区域)。对于开放区域进刀运动,圆弧进刀方法可以创建一个圆弧的运动与零件加工的切削起点相切,提高进刀处的切削表面质量。圆弧进刀方法由4个参数来控制,包括半径、圆弧角度、高度和最小安全距离,如图1-27所示。

图1-26

图1-27

4.切削顺序(深度优先和层优先)

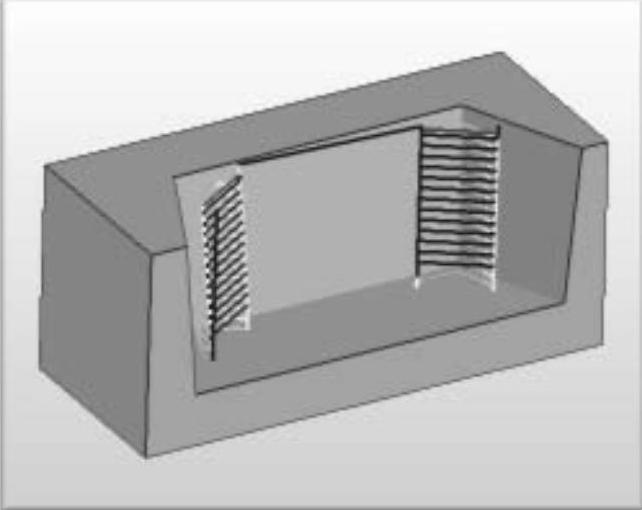

1)深度优先。选择此选项,则刀具在铣削一个外形边界设定的铣削深度后,再进行下一个外形边界的铣削。此方式的抬刀次数和转换次数较少,在切削过程中只有一次抬刀就转换到另一切削区域,如图1-28所示。选择该切削顺序可大幅提高零件的加工效率,但该种加工方式的切削力不均衡。对于一些薄壁件加工或尺寸精度要求高的零件加工,编程者应该谨慎使用。

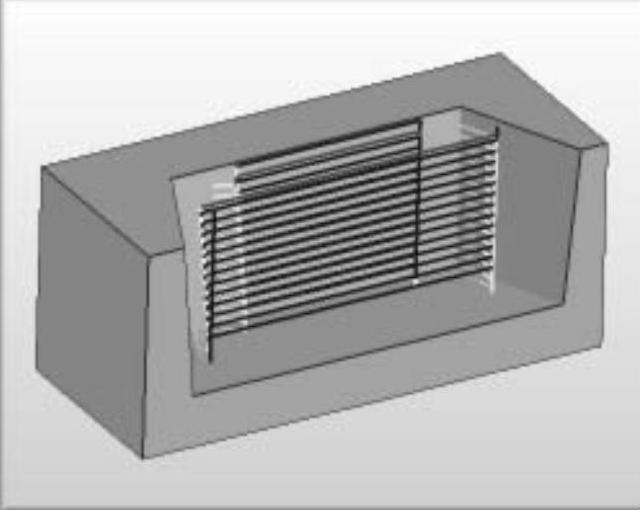

2)层优先。选择此选项,则刀具先在一个深度上铣削所有的边界和区域后,再进行下一个深度的铣削,在切削过程中刀具在各个切削区域不断转换,刀具走空刀的时间长,加工效率低,其走刀方式如图1-29所示。

图1-28

图1-29

5.UG CAM公用切削参数

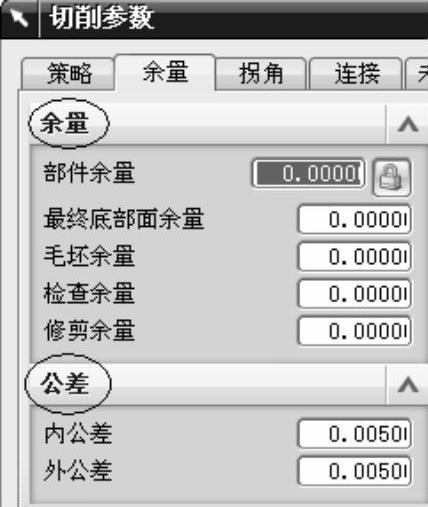

1)余量。在UG NX 8.0“切削参数”对话框的“余量”选项卡中有5个余量参数,包括部件余量、最终底部面余量、毛坯余量、检查余量和修剪余量,如图1-30所示。“部件余量”用于设置在粗加工或半精加工时留出一定部件余量做最后的精加工用,在UG二维加工命令中部件余量其实仅指“侧壁余量”,一般不包括“底面余量”,而在三维曲面加工模块中部件余量则包括了“侧壁余量”和“底面余量”。“最终底部面余量”一般用于二维加工的余量设置,用来设置工件底面和岛屿顶面剩余的材料余量。“毛坯余量”用来设置切削时刀具离开毛坯几何体的距离,主要应用于有着相切情形的毛坯边界。“检查余量”用于设置刀具切削过程中,刀具与已定义的检查边界之间的最小距离。“修剪余量”用于设置刀具切削过程中,刀具与已定义的修剪边界之间的最小距离。

2)公差。公差定义了刀具偏离实际零件的允许范围,包括内公差和外公差两项,如图1-30所示。公差越小,则切削精度越高,从而产生的轮廓就越光顺,但需要花费更多的计算时间和加工时间,生产效率也会相应降低。内公差设置刀具切入零件时的最大偏距;外公差则设置刀具切出零件时的最大偏距,也称为切出公差。在实际加工中,应根据零件的精度要求来确定,一般建议该公差设置为零件最小公差的1/6~1/4。

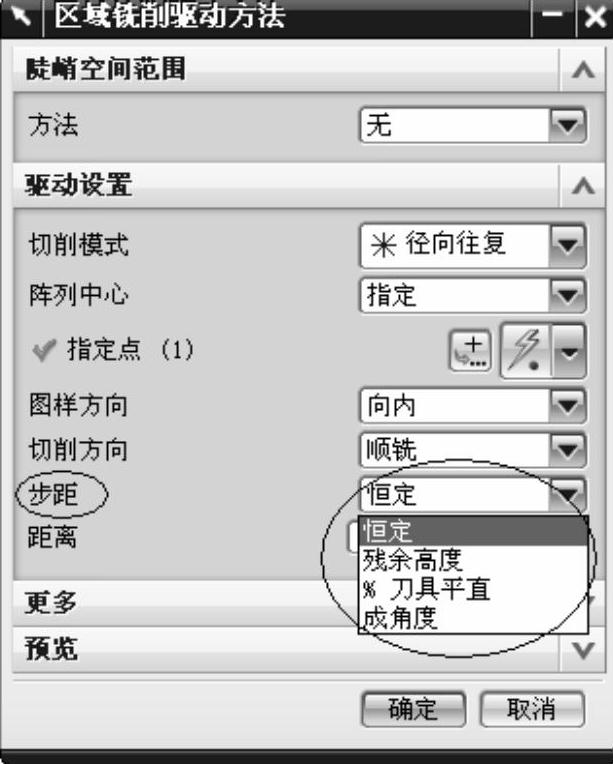

3)步进。步进参数用来设定切削刀路之间的距离,该设置项的下拉列表中有恒定、残余高度、%刀具平直和成角度4项,如图1-31所示。

恒定的步进方式可以设置连续切削刀路之间的固定距离。如果设置的刀路间距不能平均分割所在的区域,系统将减少步进距离,但仍然保持恒定的步进距离。在恒定步进方式下,粗加工时该固定距离可设置得大一些(可凭经验,随意性较大),而在精加工时该固定距离的设置则需要依据零件的表面质量来确定。

残余高度步进方式用来设置相临两刀路间残料的最大高度值,该高度值与表面粗糙度Rz的定义非常相近。由于切削对象外形变化不同,所以系统自动计算出的每次切削步进距离也不同。为了保护刀具在切削残料时负载不至于太大,最大步进距离将被限制在刀具直径2/3的范围内。

刀具直径步距方式通过设置刀具直径的百分比值,从而在连续切削刀路之间建立固定距离。如果步进距离不能平均分割所在区域,系统将减少刀具步进距离,但步进距离保持恒定。

图1-30

图1-31

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。