3.2.2 铸造技术

3.2.2 铸造技术

铸造专业目前应用的造型工艺主要是铝、镁合金砂型铸造,钛合金机加工石墨型铸造,具备少量的熔模精密铸造造型工艺;熔炼工艺主要是铝合金旋转喷吹,镁合金熔剂精炼,铝、镁合金变质处理和钛合金真空自耗电极电弧凝壳熔炼,以手工操作为主,少量实现机械式;浇注工艺主要是重力铸造、反重力铸造和离心铸造,反重力铸造实现了自动化控制。

造型工艺方面,高精度、近净形的造型工艺明显缺乏,再加上铸件的热处理变形,造成铸件尺寸精度低,机加工余量大,显著降低研制生产效率。

熔炼工艺方面,镁合金缺少高效率、低劳动强度的熔炼和精炼技术,难以实现高品质大吨位熔体的制备。只具备钛合金真空自耗电极电弧凝壳熔炼技术,无法控制熔体温度,且难以实现回炉料应用。

铸件成型及质量控制方面,目前具备的重力铸造、反重力铸造和离心铸造等基本工艺相对比较成熟,但在研制大型复杂整体铸件时,存在缺陷难以控制、工艺出品率低以及合格率低等瓶颈问题。

铸造专业目前应用的铸造材料主要为铝合金,镁合金,钛合金以及少量的铸钢和铜合金。铸造铝、镁合金的国标牌号比较齐全,并具备微合金化铝合金和高强耐热稀土镁合金的铸件研制生产能力;铸造钛合金的牌号主要为ZTC4 (Ti-6Al-4V),具备ZTA15、Ti6242等牌号钛合金铸件的研制能力。

铸造镁合金方面,目前的晶粒细化技术对大型砂型铸件的作用明显降低,难以实现镁合金铸件的强韧化,因而限制了高性能铸造镁合金的工程应用。

铸造铝合金方面,ZL114A合金目前只能达到该合金的国标性能水准,与高品质铸件的航标要求的差距还很大,因而限制了产品的应用领域。高强度ZL205A合金的性能存在较大不稳定性,影响产品的合格率和顺利交付。

铸造钛合金方面,在铸造钛合金方面,高温钛合金、高强韧钛合金的铸件明显缺乏,不能满足型号发展对耐高温构件的需求。

航天航空铸造专业着重发展铸造工艺和铸造材料,重点解决工程应用过程中遇到的瓶颈问题,并针对型号的发展方向进一步开展预先研究。在铸造工艺方面,重点发展大型复杂整体镁铝合金铸件铸造、钛合金熔模精密铸造、镁合金精密铸造、高品质大吨位镁合金熔体制备及浇注等技术;在铸造材料方面,重点发展铸造镁合金强韧化、铸造铝合金强韧化、铸造高温钛合金及钛基复合材料等技术。

1)大型复杂整体镁铝合金铸件铸造

针对型号对轻量化结构件提出的高质量、高精度、高效率研制需求,重点做以下工作。

①开展大型复杂整体镁、铝合金铸件的工艺技术攻关,突破铸造缺陷控制、非机加工面变形控制等关键技术,解决目前存在的铸造缺陷超标、尺寸精度低、工艺出品率低等该类铸件的共性质量问题。重点研究浇注系统和凝固冷却系统的设计与优化、大型复杂整体铸件的铸造过程数值模拟、凝固冷却变形规律分析与模具设计、热处理加热/冷却变形规律分析与工装设计、新型修补技术及应用等。

②开展熔模铸造、壳型铸造技术研究,突破浇注过程型壳阻燃、熔模精密铸造浇注系统设计等关键技术,提高镁合金结构件的液态成形极限和工艺出品率,解决常规的砂型铸造存在尺寸精度低、难以成形薄壁件的缺点。满足型号越来越倾向于复杂、薄壁的高性能结构件需求。

③开展铸造强韧化技术研究,突破Mg-Zr中间合金细化促进技术、反应细化技术、外场细化技术、微合金化时效促进技术等关键技术,提高铸造镁合金的强韧化水平,满足主承力构件提出的性能要求,解决镁合金铸件应用时遇到的强韧性低的问题。

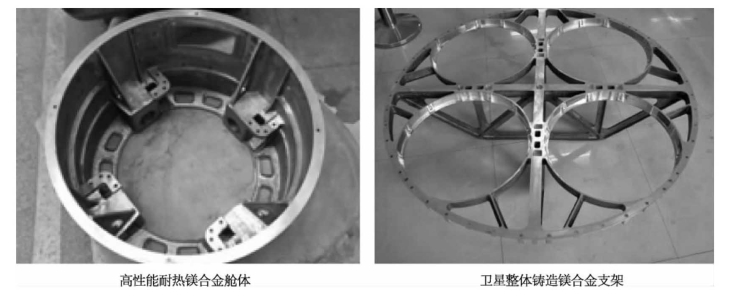

④开展铸造镁锂合金的材料和研究,包括镁锂合金熔炼保护及精炼技术、镁锂合金成分及热处理工艺优化、镁锂合金铸造成形工艺性分析及典型件研制、实现镁锂合金熔体的高效高质量制备等,掌握合金铸造成形工艺性,优化合金力学性能,为镁锂轻质铸件的应用奠定工艺技术基础。图3-10所示为镁合金铸造件。

图3-10 镁合金铸造件

2)高温钛合金及钛基复合材料铸造(https://www.daowen.com)

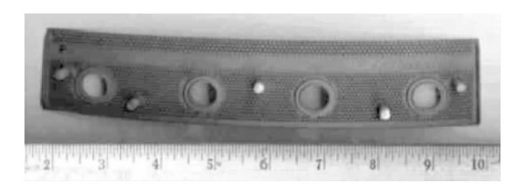

针对轻质耐高温构件需求,开展高温钛合金、钛及复合材料的铸造技术研究,包括高温钛合金/钛基复合材料真空熔炼技术、高温钛合金/钛基复合材料铸造成形工艺性研究、热处理与热等静压技术等,突破真空熔炼、后处理等关键技术,提高铸造钛合金构件的耐热温度,满足型号对耐高温的钛合金及钛基复合材料需求。图3-11所示为Ti-6Al-4V精密铸造件。

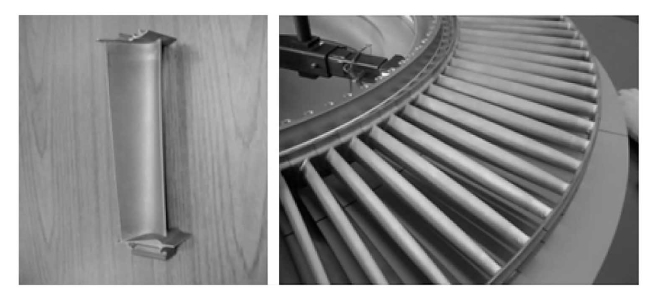

3)钛合金大型复杂薄壁中介机匣整体精铸技术

突破大型复杂薄壁钛合金中介机匣尺寸精度控制、表面缺陷、内部冶金质量控制等关键技术,研制出具有质量稳定的大型复杂薄壁钛合金中介机匣。主要研究内容包括:母合金纯净化研究,大型钛合金中介机匣尺寸精度控制技术;表面缺陷、粗糙度、粘污层控制技术研究;冶金质量控制技术;补焊对大型钛合金中介机匣疲劳等性能的影响;大型钛合金中介机匣高可靠性无损检测技术研究。图3-12所示为美国精密铸造公司生产的中介机匣。

图3-11 Ti-6A1-4V精密铸造件

图3-12 美国精密铸造公司生产的中介机匣

4)单晶双层壁叶片制备及应用技术

突破双层壁导向叶片制备过程中双层薄壁尺寸精度、单晶组织完善度控制等关键技术。形成第二代单晶双层壁导向叶片精密制造技术,研制出双层壁叶片工程试验件。主要研究内容包括:复层、多孔、多柱结构陶瓷型芯成形精度控制技术;单晶完善性控制技术;双层壁叶片内腔尺寸检测方法和冶金质量检测方法;双层壁叶片气膜孔加工技术。

5)定向高温合金多联导向叶片精铸技术

掌握多联体(四联体及以上)定向叶片整铸技术,研制出高可靠性、长寿命、低成本的导向叶片,并通过部件考核验证,建立多联体定向叶片的材料标准、工艺控制标准和质量验收标准,建立符合适航要求的材料性能数据库。主要研究内容包括:定向合金多联体低导叶片浇冒系统设计及其对凝固技术影响研究;定向合金多联体低导空心叶片用陶瓷型芯研究;定向合金多联体低导叶片型壳新材料及型壳制备研究;定向合金多联体低导叶片晶体缺陷与冶金缺陷控制技术研究;定向合金多联体低导叶片晶粒取向控制技术研究;定向合金多联体低导叶片尺寸控制技术研究。

6)燃烧室浮动瓦块制备技术

掌握浮动瓦块精密铸造工艺,研制出具有高可靠性、长寿命、低成本的燃烧室浮动壁瓦块,并通过相关考核验证,实现其成功应用;按适航审定的要求制定材料标准、过程控制标准和零件质量验收标准等,积累设计所需的性能数据。主要研究内容包括:浮动瓦块母合金锭制造技术;合金成分优化;纯净化熔炼工艺研究;痕量元素测试方法研究;力学性能测试评价方法研究;返回料利用技术研究。浮动壁瓦块精铸工艺控制技术:蜡模制备控制技术研究;浇注系统设计研究;浇注工艺参数制定技术研究;冶金缺陷控制技术研究;精铸过程尺寸精度控制技术研究;矫形工艺控制技术研究。图3-13所示为V2500的浮动瓦块。

图3-13 V2500的浮动瓦块

7)钛铝合金制备及应用技术

掌握钛铝合金制备和低压涡轮叶片的全面制造技术,建立钛铝合金低压涡轮叶片的材料标准,工艺控制标准和质量验收标准,实现钛铝合金在低压涡轮工作叶片的工程化应用。主要研究内容包括:钛铝合金的材料研制;净尺寸钛铝叶片精密铸造成型工艺优化研究;钛铝叶片模壳材料和制备工艺的研究;叶片结构设计和铸造工艺的迭代优化研究;铸造钛铝叶片热等静压和热处理工艺研究;铸造钛铝叶片尺寸精度控制技术研究;铸造钛铝叶片表面处理和表面完整性研究。图3-14所示为GEnx钛铝低压涡轮叶片。

图3-14 GEnx钛铝低压涡轮叶片