3.7.1 焊接

焊接技术是航天航空产品制造的关键工艺,确保产品焊接质量的可靠性是航天航空制造的关键所在。国外在航天焊接技术方面起步最早、投入最大、应用最广。应用对象涵盖大型铝合金关键密封结构(贮箱、飞船/空间站舱体等)、动力系统(管路、发动机部件等)和其他结构件(适配器、推利传感器)等。搅拌摩擦焊、变极性等离子弧焊等先进焊接工艺已成功应用于大型铝合金关键结构,如推进剂贮箱、飞船密封舱体、空间站密封舱体。在钛合金结构件上,激光及复合焊、超塑扩散焊和电子束焊工艺已广泛应用于航天器用钛合金贮箱/气瓶等结构的精密高效焊接;在合金钢结构件上,电子束焊、激光及复合焊、扩散焊等焊接工艺已广应用于液体/固体火箭喷管、燃烧室等部件的精密焊接;碳纤维与高温合金之间的高可靠焊接已成功应用于卫星等飞行器的姿轨控发动机燃烧室制造。

国内航天航空经过多年的快速发展,建立起了一套技术与管理体系。在新焊接方法的研究与装备研制方面投入了大量的工作,在常规产品的焊接工艺与设备上逐步缩短了与国外先进水平的差距,在许多技术方面代表了国内焊接领域的先进水平。

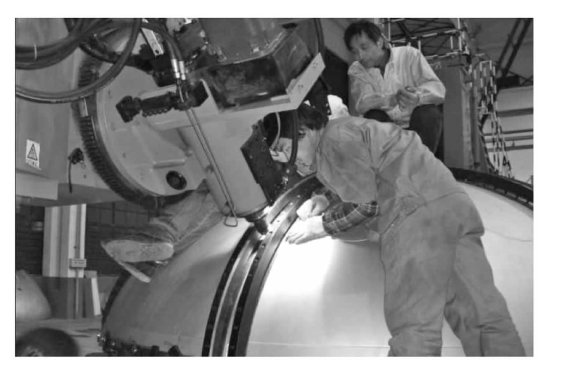

图3-39所示为长征五号全搅拌摩擦焊助推贮箱。我国航天航空焊接技术发展趋势包括搅拌摩擦焊、激光及复合焊、线性摩擦焊等新工艺,应完善性能数据,掌握最佳焊接工艺及其流程,促进新型焊接方法在航空航天器上的应用;重视1421/1460/2195铝锂合金、6013/6056铝镁硅合金、Ti55/Ti60高温钛合金、SP-700/Ti153/β21S/Ti17高强高韧钛合金等先进焊接工艺的开发和应用;进一步扩大电子束焊接技术的应用,解决塑性较差的高强钛合金、超高强钢以及大厚度材料框和盒形梁等结构的焊接难题;气保护焊、等离子弧焊要向数字化技术靠拢,提高自适应控制能力(弧长调节、焊缝跟踪及轨迹控制、焊枪方位及熔透控制等)。

图3-39 长征五号全搅拌摩擦焊助推贮箱

我国智能化焊接刚刚起步,有待深入、快速发展。许多企业也开始了焊接数控化、智能化改造,开始研制并使用柔性焊装工装等智能设备,以提高焊接质量与生产效率。

近几年来,在焊接领域,越来越重视高效、高可靠、绿色焊接技术。在多种产品的焊接生产中,引入搅拌摩擦焊代替传统熔焊,使得产品的焊接质量与可靠性发生了质的飞跃,逐步形成了搅拌摩擦为主、辅以传统焊接与高能束焊接的生产局面,但与国外先进水平之间还存在较大差距。

我国航天航空焊接自动化水平不高,还存在大量手工焊接,工人的劳动强度高、产品质量的一致性依赖工人的操作水平,因此亟待发展。国外航天航空企业大量采用焊接机器人、焊接数控机床和传感器,实现了焊接工艺参数的自适应控制。

国内先进材料的焊接工艺储备不足。国外航天企业,由于铝锂合金、镁合金、金属基复合材料、高温合金等先进材料制备以及焊接工艺的成熟,在航天、航空结构上大量使用,可大幅度地减重以及提高结构件的性能。国内亟待实现上述先进材料的优质、高效焊接。

焊接数字化制造水平较低。国外航天、航空企业焊接数字化发展水平较高,利用数据库及专家系统技术设计完整的焊接工程应用软件,高效高质量地完成材料焊接性分析、焊接工艺自动设计、焊接工艺流程编制、焊接工艺文件管理及焊接基础数据查询。国内这方面的工作刚刚起步,亟待发展。

我国航天航空产品焊接技术发展重点如下。

加快搅拌摩擦焊、激光焊等先进焊接技术推广应用。航天企业搅拌摩擦焊接技术在铝合金结构上大量应用,实现了运载火箭贮箱全结构的搅拌摩擦焊。激光焊接技术作为一种先进的高能束焊接工艺广泛用于航天航空薄壁结构件的焊接。为提升航天航空产品整体性能,需要进一步推广先焊接技术在航天航空结构件的应用。

提高先进结构材料的焊接可靠性。高强铝合金、金属基复合材料、异种结构材料等制备技术已经成熟,在航天航空结构上大量使用,可显著减重以及提高结构件的性能。这些材料的焊接工艺需要深入研究,提高焊接结构的可靠性。

提升焊接数字化、智能化水平。利用数据库及专家系统技术设计完整的焊接工程应用软件,高效高质量地完成材料焊接性分析、焊接工艺自动设计、焊接工艺流程编制、焊接工艺文件管理及焊接基础数据查询;自适应控制系统、工艺参数采集系统、生产信息监控系统、设备故障监控系统、工艺专家系统、模拟仿真系统等信息化技术方面实现广泛应用。

航天航空焊接技术研究重点开展复杂曲线、多种接头形式、难熔材料的热源复合搅拌摩擦焊技术等研究,拓展搅拌摩擦焊的应用范围;开展激光及复合焊接技术研发和工程化应用研究,实现激光焊接技术在产品结构件的批量工程化应用;大力推进智能化、数字化焊接进程,加快工艺仿真、数据库、自适应控制等技术与焊接工艺方法的结合,实现焊接过程的预测、监控与控制;开展大型结构件焊接残余应力无损检测技术研究,为典型航天航空结构件的性能、寿命评估提供有效的手段。

1)搅拌摩擦焊接技术

搅拌摩擦焊接属于固相焊接,由于其自身的特点,在少(无)缺陷、低应力、小变形、绿色焊接制造领域具有独特的优势,在航天产品中获得了广泛应用。 目前搅拌摩擦焊在复杂焊缝上的应用研究正在深入开展,包括难熔材料复合热源搅拌摩擦焊技术、超声辅助搅拌摩擦焊接技术、智能化搅拌摩擦焊技术等。

①难熔材料复合热源搅拌摩擦焊技术。突破Al/SiC、 Mg/SiC、 Ti合金搅拌摩擦焊搅拌工具选材、设计以及热处理、复合热源选择、复合热源相互作用机理、焊缝微观组织与力学性能表征等技术,解决难熔材料的低应力、无变形、高可靠绿色焊接难题,实现上述材料的高质量复合热源搅拌摩擦焊接,焊缝性能满足设计指标要求,满足航天器、空间站和卫星平台等Al/SiC、 Mg/SiC、 Ti合金等关键结构件材料应用。

②超声辅助搅拌摩擦焊接技术。突破超声搅拌摩擦焊接复合搅拌头及变幅杆设计、超声辅助搅拌摩擦焊接焊缝成形控制、超声辅助搅拌摩擦焊接质量控制、超声辅助搅拌摩擦焊接残余应力分析及变形控制、超声振动搅拌摩擦焊接的智能传感控制等技术,解决搅拌摩擦焊接质量可靠性问题,取得焊接一次合格率大于95%,接头强度系数大于0.8,实现超轻质铝合金贮箱高效、可靠焊接效果。

③智能化搅拌摩擦焊技术。突破搅拌摩擦焊恒压力-位移控制系统设计、搅拌摩擦焊恒压力数据库的建立、恒压力-位移控制系统与搅拌摩擦焊设备集成调试、搅拌摩擦焊温度检测与控制单元设计、搅拌摩擦焊温度数据库的建立、温度控制单元与搅拌摩擦焊设备集成调试等关键技术并与现有搅拌摩擦焊接设备进行集成。

图3-40所示为运载火箭贮箱搅拌摩擦焊。

2)铝合金蒙皮骨架结构双侧激光填丝技术

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,具有热输入少、变形小、异种材料焊接、焊道深宽比大等一系列特点特色,在航天航空中正在被推广应用。

①航天航空型号产品中常有高温合金、高温合金与不锈钢异种材料连接需求,目前通常采用电子束焊接技术进行连接,但电子束焊接通常需要在真空室内进行,每次焊接时均需提前抽真空,大大降低了生产效率,激光焊接技术与电子束焊接技术同属于高能束焊接技术,无需真空环境,采用局部惰性气体保护即可进行焊接,具有电子束焊接无可比拟的优势。因此,针对阀门制造过程中高温合金、高温合金与不锈钢异种材料连接的需求,应开展光纤激光小变形精密焊接技术研究,改善接头组织分布,提高接头质量,取得接头强度系数≥0.85,达到相关标准Ⅰ级焊缝要求,接头变形量不大于电子束焊接接头变形量。

图3-40 运载火箭贮箱搅拌摩擦焊

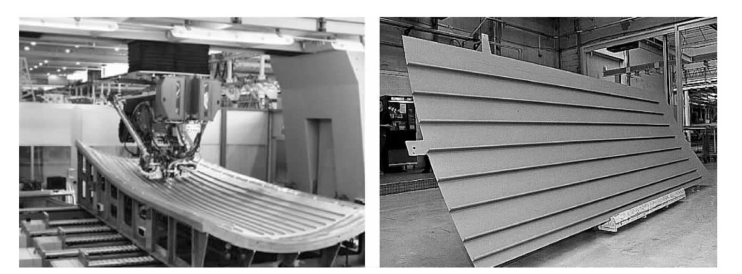

②在运载火箭、卫星舱体、商用飞机中大量的铝合金蒙皮骨架结构,目前采用铆接工艺进行连接,为满足轻量化和的需求,可通过改变接头形式,采用双侧激光填丝焊接技术,实现蒙皮骨架结构的轻量化设计及制造,因此对双侧激光填丝焊接技术进行研究,满足蒙皮骨架结构轻量化制造具有重要意义。突破激光双侧填丝焊接特性、熔池流动机制、异步/同步填丝对结构件变形的影响等关键技术,解决蒙皮骨架结构高精度、小变形的焊接问题,取代现有的铆接工艺,满足型号产品的轻量化发展需求,取得T形接头横向、纵向拉伸强度系数≥0.85,与传统铆接制造的蒙皮骨架相比结构减重5%~10%、生产效率提高20%的效果。(https://www.daowen.com)

图3-41所示为A318尾部机身桁条-蒙皮壁板激光焊。

图3-41 A318尾部机身桁条-蒙皮壁板激光焊

3)多种热源复合焊接技术

多种热源复合焊接技术克服了单一热源效率低问题,是目前焊接技术的研究热点之一,针对航天航空产品焊接实际需求,重点开展激光-MAG电弧复合、铝合金旁轴等离子-MIG复合焊接技术研究。

①激光-MAG电弧复合焊接技术。突破激光-电弧复合焊接系统搭建、激光-电弧复合焊接等离子行为分析、激光-电弧复合焊接熔滴过渡特性分析、激光-电弧复合焊接工艺优化、激光-电弧复合焊接接头缺陷形成机理及控制技术、激光-电弧复合焊接接头组织性能分析等关键技术,解决中厚板高强钢、高合金钢高效率、高质量、小变形焊接需求,取得焊接速度≥1.0 m/min,一次焊接厚度≥8 mm,接头强度系数≥0.85等成果。未来在高强钢、高合金钢焊接领域,采用激光-电弧复合焊接技术是代替传统MAG焊接技术最有潜力的方法之一。

②铝合金旁轴等离子—MIG复合焊接技术。针对大型复杂铝合金结构对高效高可靠性焊接技术的需求,开展高强铝合金旁轴等离子-MIG复合焊接技术研究,包括等离子-MIG复合焊SoftArc控制技术、协同脉冲作用下热源电磁场分布/能量匹配规律及电弧形态控制技术、铝合金复合焊焊接缺陷形成机理/组织演变及变形控制技术、复合焊接多工艺参数优化与匹配,解决采用单一热源弧焊技术热源穿透能力弱、采用多道焊会带来残余应力增大、焊后质量超差、制造效率低下等问题;突破大型铝合金承压结构的低压破裂问题,实现中厚铝合金的单道焊一次成形。

图3-42所示为激光复合焊接技术。

4)钛合金宽弦空心风扇叶片毛坯扩散连接技术

实现宽弦空心风扇叶片用板材批量、稳定生产,掌握全尺寸宽弦空心风扇叶片的各项关键制造工艺,建立宽弦空心风扇叶片的材料标准、工艺控制标准和质量验收标准。主要研究内容包括:钛合金宽弦空心风扇叶片板材研制及应用研究;毛坯扩散连接与质量控制技术研究;叶身热扭转及弧形榫成形技术研究;空心风扇叶片榫头激光强化技术研究;钛合金宽弦空心风扇叶片无损检测技术研究热处理与消除应力工艺优化技术研究。

图3-43所示为大尺寸宽弦钛合金空心风扇叶片。

图3-42 激光复合焊接

图3-43 大尺寸宽弦钛合金空心风扇叶片

5)高压压气机/高压涡轮转子部件惯性摩擦焊技术

实现高压压气机/高压涡轮转子部件惯性摩擦焊组件的批量、稳定生产,掌握高压压气机/高压涡轮转子部件的惯性摩擦焊技术,实现惯性摩擦焊技术商用航空发动机上的成功应用。主要研究内容包括:惯性摩擦焊工艺可焊性研究;惯性摩擦焊工艺、焊前/后热处理制度及其对接头性能的影响研究;接头的无损检测技术研究;接头的评价方法、损伤容限和寿命预测方法研究。

图3-44 采用惯性摩擦焊技术连接的钛合金压气机转子组件

图3-44所示为采用惯性摩擦焊技术连接的钛合金压气机转子组件。

6)新材料、新结构焊接工艺仿真技术

在航天航空型号产品种类、产量逐步增加的情况下,各型号产品的研制周期要求日益缩短,质量可靠性要求越来越高。对每一种新材料或新结构的型号产品而言,依目前现状,只能依靠工艺试验的手段开展焊接工艺可靠性的研究与评价,耗费大量的人力、物力和财力,由此对可用于指导焊接工艺设计与选择的焊接工艺仿真技术提出了迫切需求。突破搅拌摩擦焊/熔化焊/激光焊热源模型的建立、搅拌摩擦焊/熔化焊/激光焊温度场数值模拟技术、搅拌摩擦焊/熔化焊/激光焊应力场数值模拟技术、搅拌摩擦焊/熔化焊/激光焊焊接工艺验证与模型修正等关键技术,解决面对新材料、新结构无现有经验可循、只能通过大量工艺试验确定生产工艺的现状,实现通过模拟的方式指导焊接工艺设计与优化,模拟结果与实测结果的误差在10%以内。

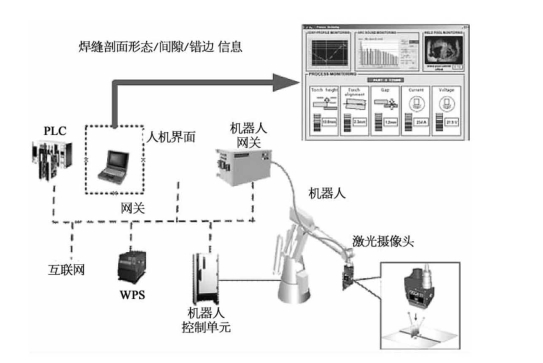

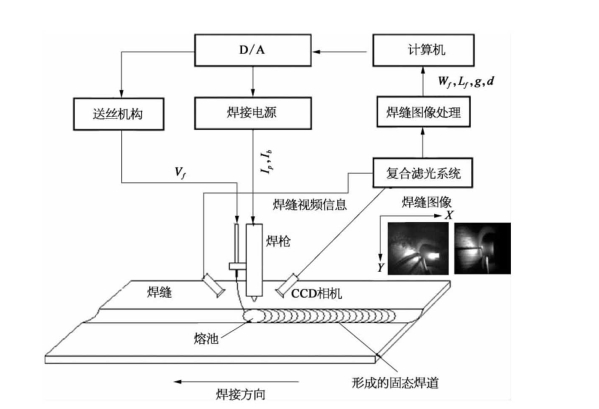

图3-45所示为焊接路径自适应控制简图;图3-46所示为熔化焊接过程控制系统结构图。

图3-45 焊接路径自适应控制简图

图3-46 熔化焊接过程控制系统结构图