任务实施

一、操作仪器、用具及试样

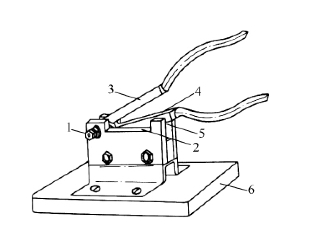

Y171型纤维切断器(图2-3),Y175A型棉纤维电子气流仪,纺织纤维细度分析系统(图2-4),棉、羊毛、限制器黑绒板,一号夹子,梳子(稀梳、密梳),扭力天平(称量10mg),显微镜(或投影仪),镊子,甘油,载玻片,盖玻片。

图2-3 Y171型纤维切断器

1—短轴2,5—切刀3—上夹板4—下夹板6—底座

图2-4 纤维细度分析系统

二、测试标准

GB/T 6100—2007《棉纤维线密度试验方法中段称重法》;

GB/T 6498—2004《棉纤维马克隆值试验方法》;

GB/T 14335—2008《化学纤维短纤维线密度试验方法》;

GB/T 10685—2007《羊毛纤维直径试验方法投影显微镜法》。

三、操作步骤

1.棉纤维采用中段切断法测试细度

(1)取样。从试样棉条中取出一定重量的棉样,使棉样中纤维根数为1500~2000根(一般为8~10mg)。

(2)整理棉束。用手扯法及限制器黑绒板和一号夹子将纤维整理呈平直状,一端平齐的5~6mm的棉束。

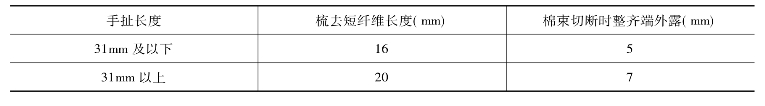

(3)梳理。用一号夹子夹住棉束平齐端的5~6mm处,先用稀梳,后用密梳,从棉束尖端开始,逐步靠近夹持线进行梳理,梳去棉束中的游离纤维。再用另一夹子,使棉束平齐端伸长度为16~20mm,用稀、密梳子整理伸出在夹子外面的纤维,此时短于16mm或20mm的纤维因未被夹子夹住而被梳去(表2-4)。

表2-4 棉束整理和切断时的技术要求

(4)切取。将梳理后的棉束折叠成一端平齐的棉束,放在纤维中段切取器的上、下夹板之间,纤维要与夹板边缘垂直。夹板的宽度为10mm。放置时须将棉束平齐端伸出夹板5~7mm。双手握持棉束两端,使纤维平行伸直所受张力均匀,然后夹拢夹板,往下按过切刀,纤维被切断,以保证切割下来的每根纤维长度都是10mm。

(5)预处理。为了消除因回潮率不同而引起的重量差异,应将中段和两端的纤维放置在标准大气条件下(室温20℃±3℃、相对湿度65%±3%)放置2h。如试验试样回潮率高于标准回潮率时,还应放入45~500℃的烘箱中进行预调湿处理30min。

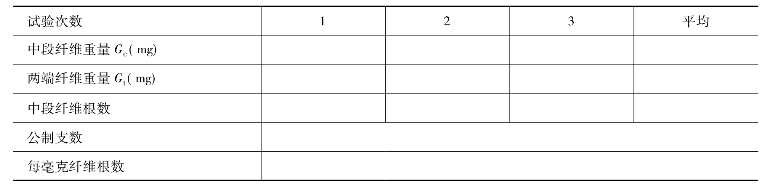

(6)称重。用扭力天平分别称取中段及头尾纤维重量,并作记录。

(7)计数。在载玻片的两边涂上少许胶水,将称得的中段纤维分别不重叠地平铺在载玻片上,使纤维与胶水粘住,再用盖玻片覆盖后,放在放大倍数为150~200倍的显微镜或投影仪下进行逐根计数,记下每片的总根数。

(8)结果计算。

①线密度:

式中:Tt——线密度,tex;

Gc——中段纤维重量,mg;

Lc——中段纤维长度,为10mm;

nc——中段纤维根数。

②公制支数:

式中:Nm——公制支数。

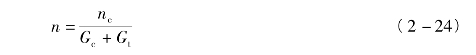

③每毫克纤维根数(供强力测试计算时用):

式中:n——每毫克纤维根数;

Gt——头、尾纤维重量,mg。

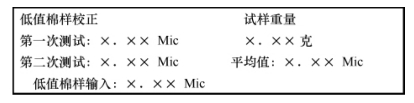

(9)记录。

结果记录

2.气流法测试棉纤维细度

(1)试样准备。

①试样置于温度20℃±2℃,相对湿度65%±3%的条件下调湿,时间不少于4h。

②称样和马克隆值(Mic)检测在上述标准下进行。

③用标准棉样校正时,应把被测棉样和标准棉样在相同温湿度的条件下放置24h。

④按GB/T 6079—2012《棉纤维试验取样方法》规定取出试验样品26g。

⑤样品除去杂质,调湿后各取两个8g左右的棉样。

(2)测试。

①开机,接通220V电源,接上电磁空气泵,开机30min,方可正常操作。

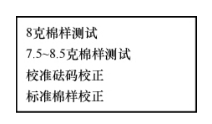

②按“确认”键进入功能操作屏。显示如图2-5所示。

图2-5 显示屏图样

③8克棉样测试。

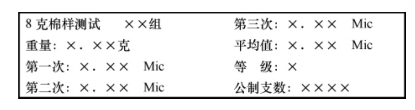

a.在功能操作屏上,当手指指向“8克棉样测试”时,按下“确认”键。显示如图2-6所示。

b.观察重量显示是否为0.00g,若不为零,可以一次或多次按“消零”键,重量显示为零。再将8g砝码放入称盘中,重量显示为8.00g。若误差大于±0.01g,可在功能操作屏上选择“标准砝码校正”,重新进行重量校正。

图2-6 显示屏图样

c.将待测棉样放在称量盘上,显示重量8.00g。

d.按“确认”键,箭头指向第一次,将棉样放入试样筒中,拧紧试样筒盖,约5s待气压平衡后,按“测试”键,显示第一次测试Mic值。

e.称第二次棉样重量,放入试样筒内,按“确认”键,箭头向下指向第二次,现按“测试”键,显示第二次测试Mic值。

f.如果两次试样测出的数值差异小于±0.1Mic,将自动显示两次测量马克隆值的平均值,马克隆等级和公制支数。否则要进行第三次测试。

g.当第一组棉样测试结束后,按“确认”键,显示第二组棉样测试,放入试样称重,再按“确认”键,待出现箭头后,放入棉样测试。

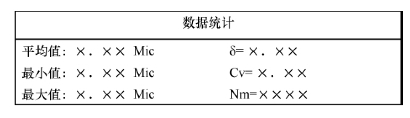

h.进行棉样测试两组及两组以上,可按“统计”键,显示如图2-7所示。如有需要,每次测试数据可以打印出来。

图2-7 显示屏图样

④7.5~8.5克棉样测试。测试棉样在7.5~8.5g均可,测试方法同“8克棉样测试”。在称棉样重量后应先按“确认”键,再把棉样放入试样筒,以便于单片机根据不同重量来进行修正,测出来的数据和8克棉样测出来的数据基本相同。在测试棉样不多,不需要快速测试时,此方法不用为好。

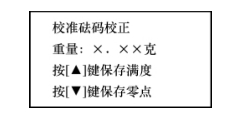

⑤重量校正。在功能操作屏中,当手指指向标准砝码校正,按“确认”键,显示如图2-8所示。重量显示为零,若不为零,按“▼”键,保存零点,应显示“0.00克”。然后将标准8g砝码放在试样盘上,显示屏应显示8.00g,若不是,则按“▲”键保存满度,再按“返回”键返回到功能操作屏结束重量校正。

图2-8 显示屏图样

⑥标准棉样校正。

a.在功能操作屏中,当手指指向标准棉样校正,按“确认”键,显示如图2-9所示。棉纤维在不同温湿度环境中的透气性是不同的。在常温下使用必须先进行棉样校正,以保证测试的准确性。应先取三个标准棉样和被测棉样在相同温湿度条件下放置24h,待平衡后再进行校正。

图2-9 显示屏图样

b.先进行低值标准棉样校验。将8g低值棉样放入试样盘称准后按“确认”键,将低值标准棉样放入试样筒,待气压平衡5s后,可按“测试”键进行测试。然后将第二份低值标准棉样放入试样筒进行第二次测试,测试结束后显示平均值。

c.常温条件下标准棉样标定值和测试值是不一致的。应将低值标准棉样的标定值通过“▲”、“▼”、“▶”键进行输入。键入数值后,按“确认”键即可将屏幕切换到高值标准棉样校正。

d.高值标准棉样和标定值输入与低棉样相同。

e.中值棉样校正主要对校准后的仪器进行核对(测试同上)。若核对显示值与此标准棉样的标称值差异不超过0.1Mic值,则认为该仪器已校正,可进行正常测试。若差异超过0.1Mic值,则重复上述步骤重新校正。校正结束后按“返回”键返回到功能操作屏,结束棉样校正。

f.没有标准棉样的用户,可以使用仪器所配的标准塞对仪器进行校验,校验方法和标准棉样相同。

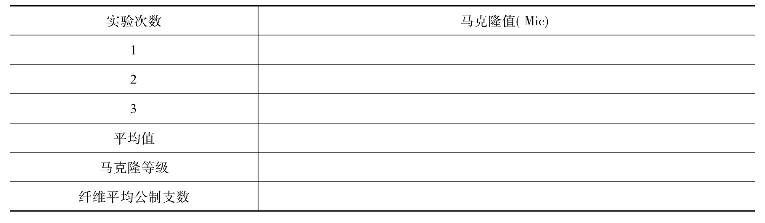

(3)记录。

结果记录

3.羊毛纤维采用纤维细度分析系统测试细度

(1)纤维纵向制片。取试样一束,以手扯法整理平直,用右手拇指与食指夹取纤维20~30根,按在载玻片上,用左手覆上盖玻片,这样使夹取的纤维平直地按在载玻片上,滴上甘油,盖上盖玻片。

(2)启动软件。

①打开计算机。

②双击计算机桌面上的“纤维分析”图标,出现系统登录画面,输入系统密码后,鼠标左键单点“确定”按钮(如果没有设定密码,直接点击“确定”按钮)即可进入系统软件主画面,系统处于图像击活状态。

(3)比例尺标定。

①将物镜测微尺放在显微镜物镜下,并调整显微镜的放大倍数,运行本系统,使图像活动;调焦显微镜使参照尺影像清晰成像在计算机屏幕上。

②转动摄像头使物镜测微尺水平、垂直刻度线与图像窗口的水平和垂直方向平行;鼠标左键点击“标尺标定”菜单,屏幕出现一十字型标定光标。

③用鼠标左键拖动或键盘上的上、下、左、右箭头键移动十字光标到参照尺刻度线的一边,并点击键盘“F1”功能键,这样使系统知道物镜测微尺的位置,并留下一十字型光标,继续用鼠标左键拖动或键盘的上、下、左、右箭头键移动十字光标到参照尺刻度线的另一边,并点击键盘“F2”功能键,确定终止位置。

④系统立即显示输入参照尺实际输入窗,用户输入物镜测微尺起始位置到终止位置的实际物理尺寸后,鼠标左键点击“确定”按钮即可,这样一个方向(水平或垂直方向)就标定完成了。

⑤当两个方向都标定完成后,系统会出现输入显微镜放大倍数的输入框,用户输入显微镜放大倍数后点击“确定”按钮,此时十字标定光标消失,表示已标定完成。

⑥标定完成后点击“存储标尺”,表示该标定已被存储。

⑦点击“选择标尺”,选择相应放大倍数的标尺,设为默认值。

(4)纤维测量选项。

①在操作系统主画面右侧的纤维测量选项窗口中,首先在“测评标准”中选择需要的纺织品检验标准。

②在“选择纤维”提供的列表框中选择待测纤维的名称“羊毛”。

(5)纤维直径测量。

①把制好的纤维样放在显微镜载物台上,选择与默认标尺相同放大倍数的物镜,调焦显微镜,使纤维纵向影像清晰成像在计算机屏幕上。

②在系统主菜单“纤维测量”中选择“纤维直径测量”菜单。

③在系统主菜单“测量方式”中选择“鼠标方式”。

④移至屏幕图像区,鼠标显示形状呈“+”形。用户在图像区域被测目标的起始位置点压鼠标左键,并且压住鼠标左键拖至到被测目标的终止位置后,抬起鼠标即可完成一次测量。测量完后点击浏览菜单可以进行测量结果预览及测量数据的删除。

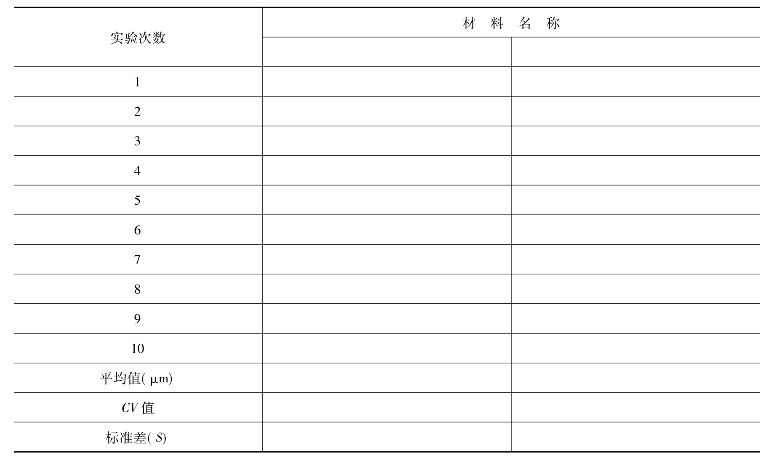

(6)记录。

结果记录

四、任务拓展

纺织纤维细度的测试方法很多,在实际测试中,应根据不同的纤维品种选择不同的测试方法。除了任务中的棉纤维和羊毛纤维,可以选择一些化学纤维、蚕丝等材料再进行细度的测试。