1.手工造型的操作顺序

造型是获得铸件外部轮廓的工艺过程。由于铸件形状千差万别,因而所选择的造型方法也有所不同,但操作方法类似。下面举例说明手工造型的操作顺序。

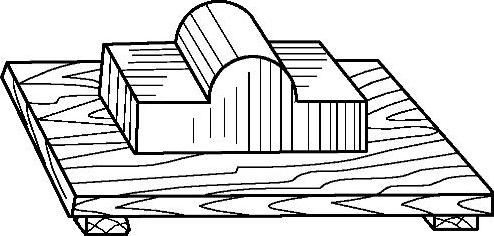

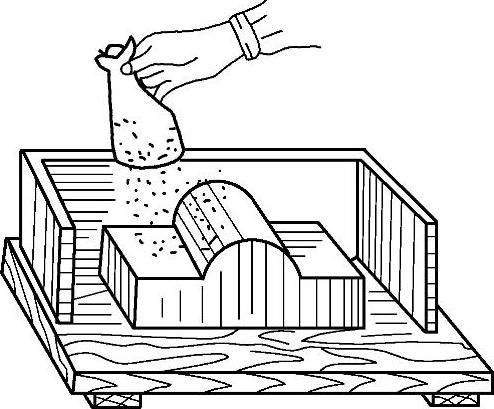

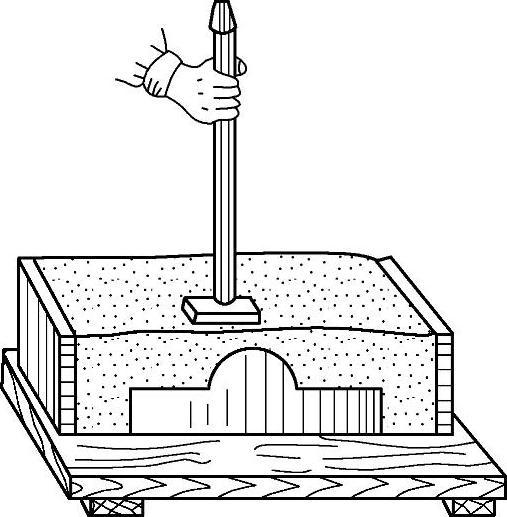

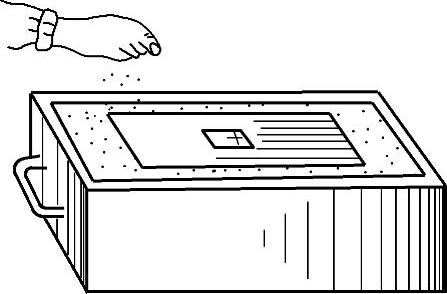

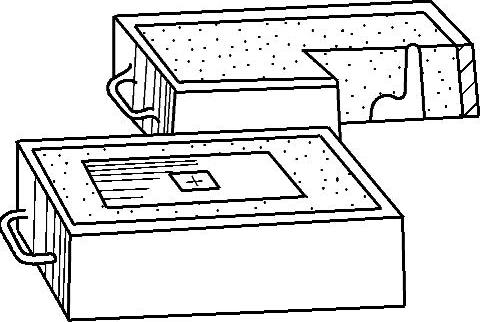

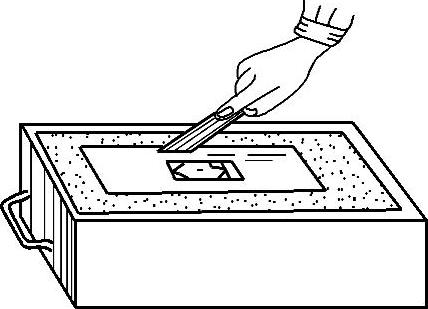

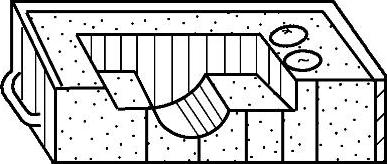

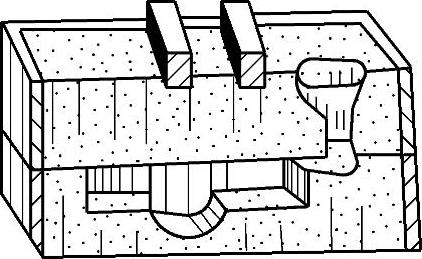

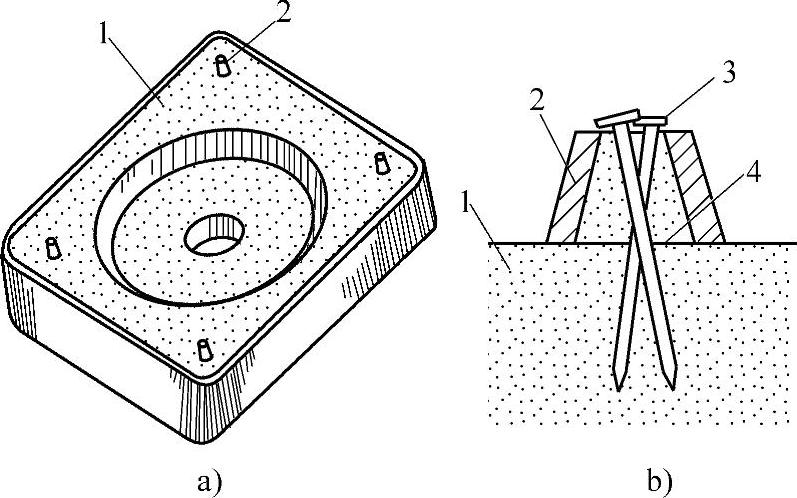

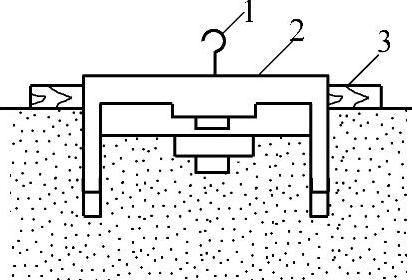

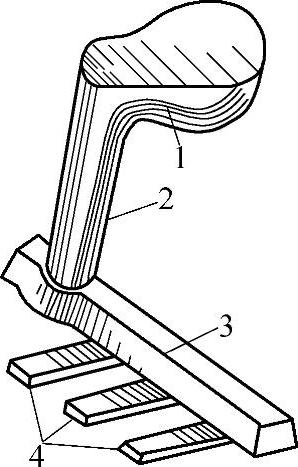

(1)安放模样和砂箱 按铸造工艺方案将模样安放在造型平板的适当位置(见图2-21),然后安放下砂箱,使模样与砂箱内壁之间留有合适的吃砂量。若模样容易粘附型砂,则可撒(或涂)上一层防粘模材料(如硅石粉等),如图2-22所示。

图2-21 安放模样

图2-22 撒防粘模材料(一)

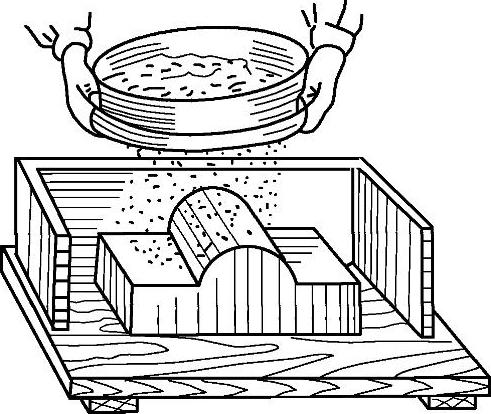

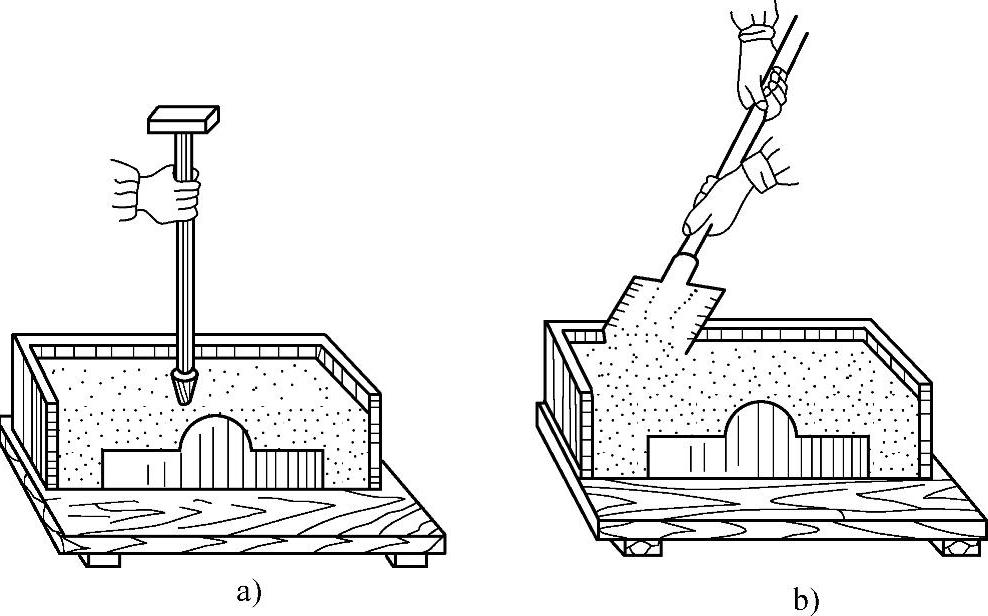

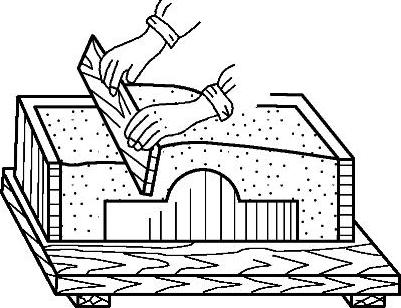

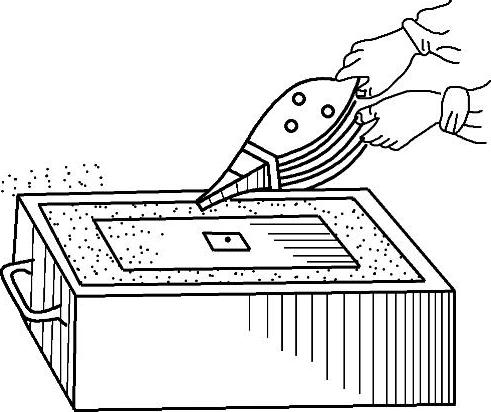

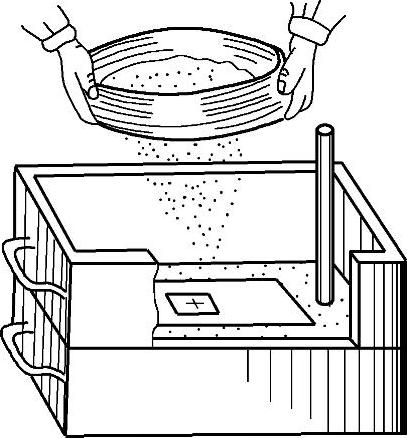

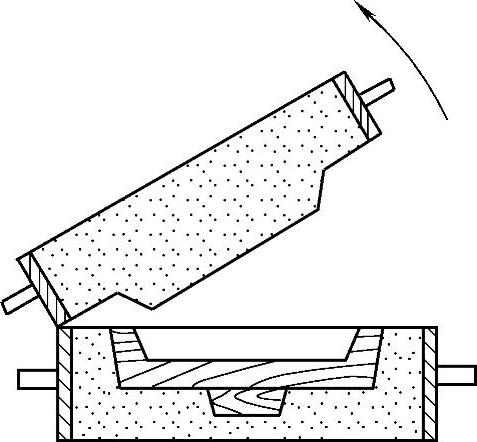

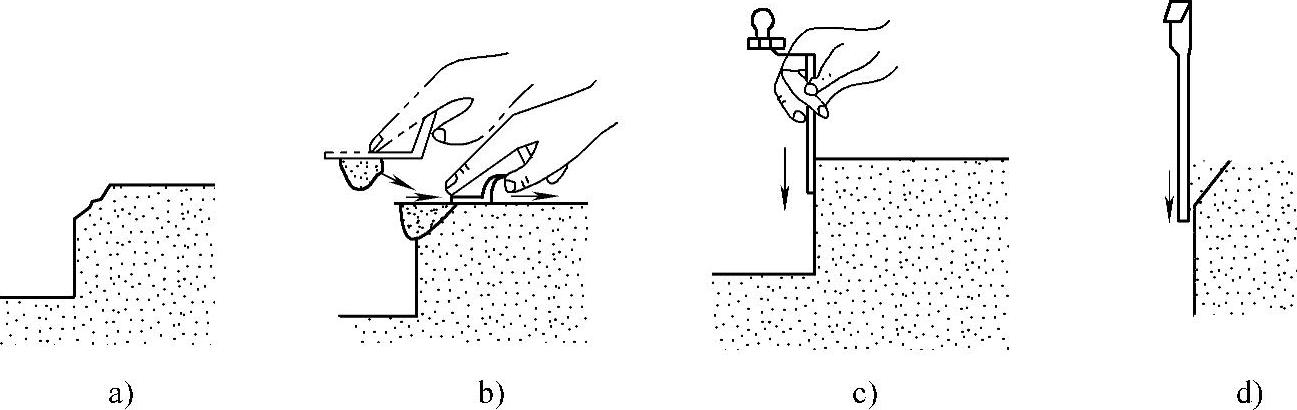

(2)填砂和舂砂 在模样的表面筛上或铲上一层面砂,将模样盖住(见图2-23),再在面砂上铲入一层背砂,用砂舂扁头将分批填入的型砂逐层舂实,如图2-24所示。填入最后一层背砂,用砂舂平头舂实,如图2-25所示。

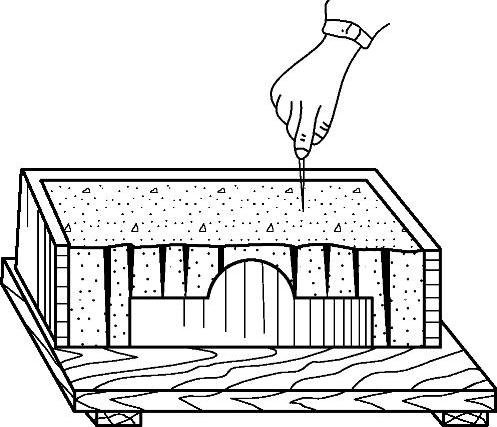

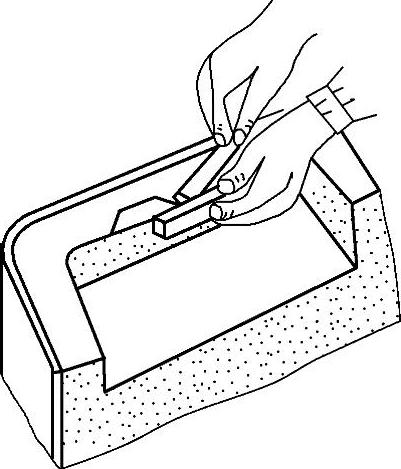

(3)修整和翻型 用刮板刮去多余的背砂,使砂型表面和砂箱边缘平齐,如图2-26所示。在砂型上用通气针扎出通气孔,如图2-27所示。翻转下砂型,如图2-28所示。

图2-23 筛上面砂

图2-24 填舂背砂

a)用砂舂扁头舂砂 b)铲填背砂

图2-25 用砂舂平头舂砂

图2-26 刮去多余的型砂

图2-27 扎出通气孔

图2-28 翻转下砂型

(4)修整分型面 用镘刀将模样四周砂型表面修平,撒上一层分型砂,如图2-29所示。用手风箱吹去模样上的分型砂,如图2-30所示。

图2-29 撒分型砂

图2-30 吹去模样上的分型砂

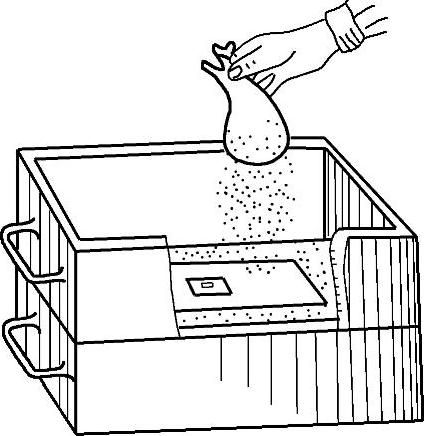

(5)放置上砂箱 将上砂箱套放在下砂型上,再均匀地撒上防粘模材料,如图2-31所示。

(6)填砂和舂实 安放直浇道模样,加入面砂,如图2-32所示。放上冒口,铲入背砂,用砂舂扁头逐层舂实,最后用砂舂平头舂实型砂。

图2-31 撒防粘模材料(二)

图2-32 安放直浇道模样和加面砂

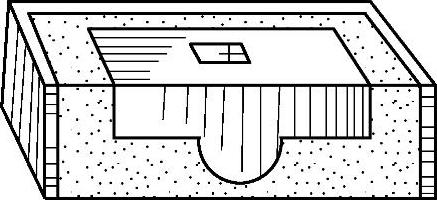

(7)修型和开型 用刮板刮去多余的背砂,使砂型表面和砂箱边缘平齐,用镘刀修平浇冒口处的型砂,扎出通气孔,取出直浇道模样并在直浇道上开挖漏斗型浇口盆。若砂箱无定位装置,则需在砂箱上做出定位装置(如做上泥粉号)。敞开上砂型并翻转放好,如图2-33所示。

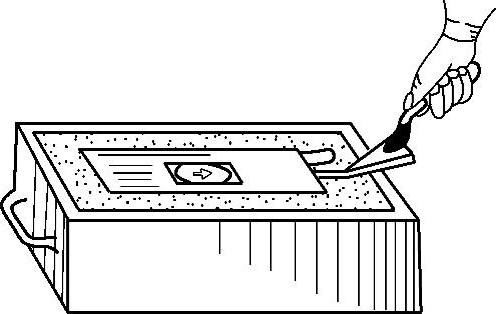

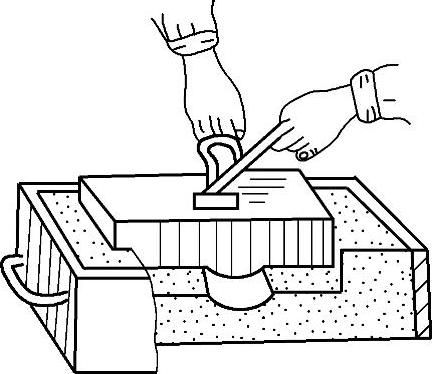

(8)修整分型面 扫除分型砂,用水笔润湿靠近模样处的型砂,如图2-34所示。开挖浇道,如图2-35所示。

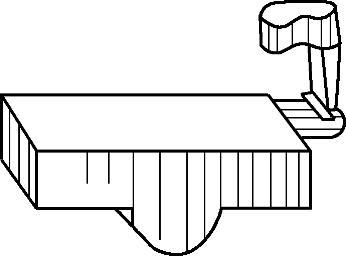

(9)起模 将模样向四周松动,然后用起模钉将模样从砂型中小心起出,如图2-36所示。将损坏的砂型修补好,如图2-37所示。

图2-33 敞开上砂型

(10)合型 将修整后的上砂型按照定位装置对准放在下砂型上,放置压铁,抹好箱缝,准备浇注,如图2-38所示。浇注冷却后从砂型中取出带浇注系统的铸件,如图2-39所示。

图2-34 刷水

图2-35 开挖浇道

图2-36 起模

图2-37 将损坏的砂型修补好

图2-38 合型后的砂型

图2-39 带浇注系统的铸件

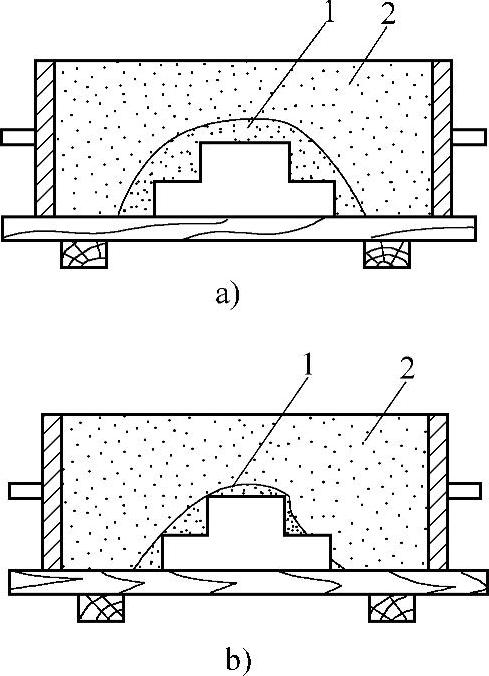

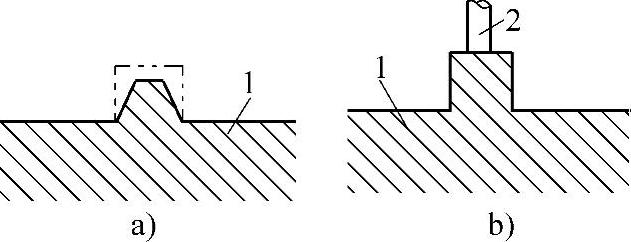

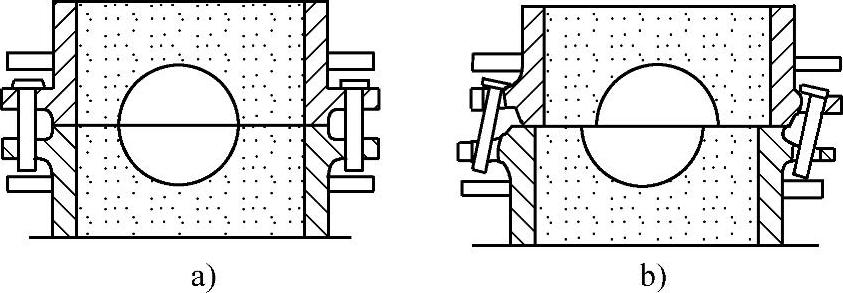

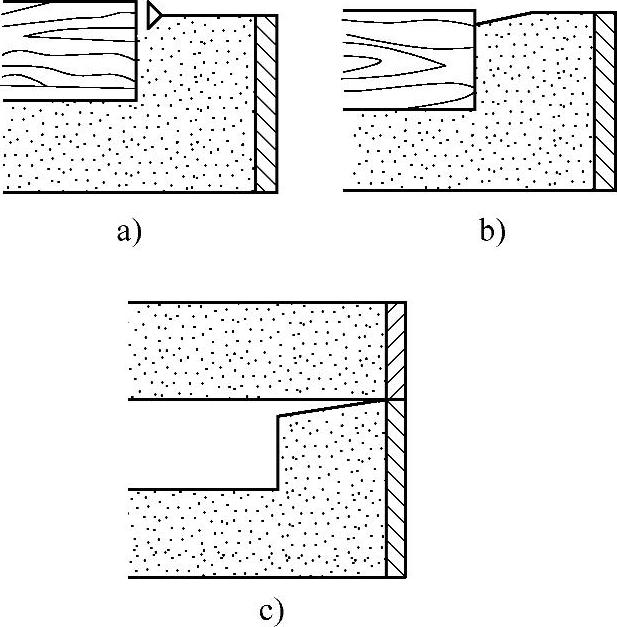

图2-40 安放模样时应注意起模方向

a)模样大端朝向平板,起模后型腔完好 b)模样放错,起模后型腔损坏

2.手工造型操作技术

在铸造生产中,手工造型的方法较多,但造型时都具有某些共同的工艺过程和操作要求。下面对造型各主要工序的操作要领进行介绍。

(1)安放模样 在安放模样时应注意以下几点:

1)起模方向如图2-40所示。

2)应留有安放浇冒口的位置。

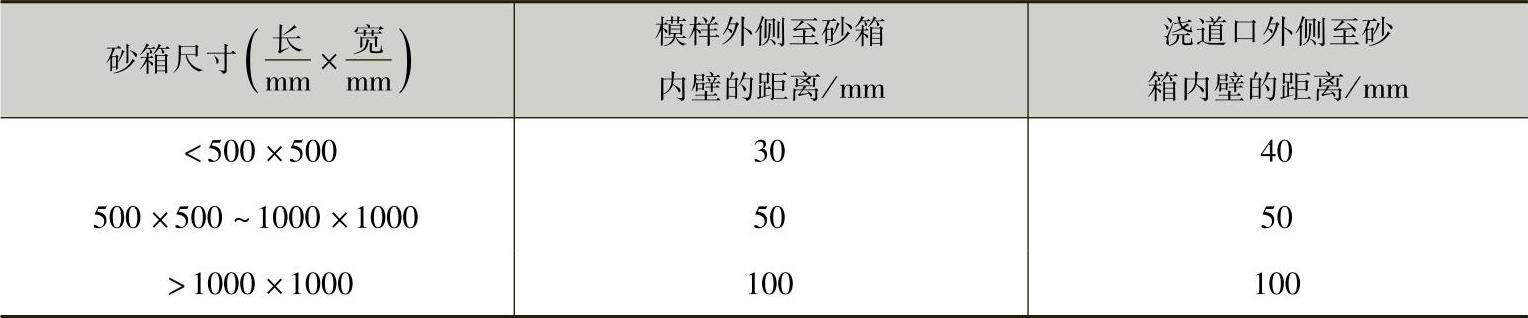

3)模样至砂箱内壁及顶部之间需留有一定的距离,即吃砂量,其值不应小于表2-1中的数值,以防浇注时发生抬型(跑火)现象,但也不宜过大,以免增加造型的工作量和型砂用量。

表2-1 模样和浇道与箱边间的距离

4)铸件的重要加工面应朝下或侧立,防止其产生气孔、夹渣等缺陷。

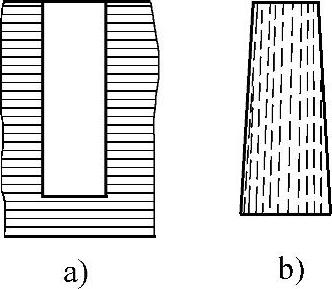

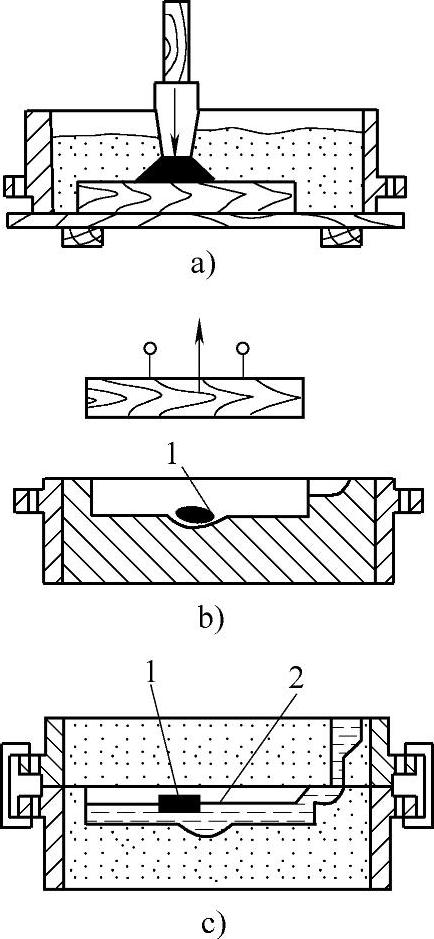

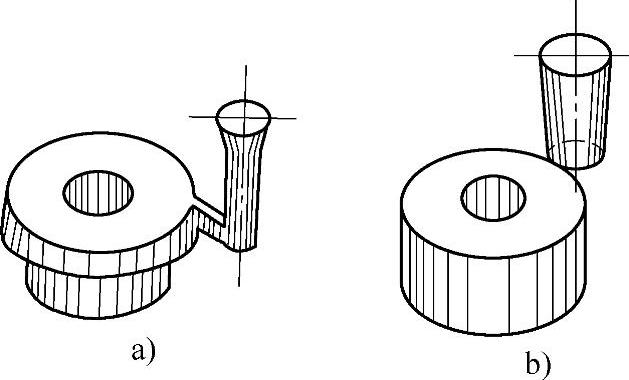

(2)填砂 填入砂箱中的型砂通常有两种:面砂和背砂。紧贴模样的一层砂是面砂,面砂的厚度取决于铸件的壁厚,一般舂实后为20~60mm,其余可用背砂填入,如图2-41所示。生产小型铸件时,为防止模样移动,第一次往砂箱中填砂时,应先用手按着模样,并随即用手将模样周围的型砂紧实。机器造型时为提高效率多采用单一砂。

(3)舂砂 舂砂是造型过程中最基本的操作之一。其目的是使砂型达到合适的紧实度。操作时应注意:

1)砂型紧实度的分布。由于砂型各部分的工作条件不同,因此其要求的紧实度也不同。合理的紧实度既能使砂型在翻转、搬运时不被损坏,在浇注时能承受金属液的冲击,又能使气体排出,防止铸件产生气孔。其具体分布如下:

①箱壁和箱带处的型砂要比模样周围紧一些,这不仅使砂型的气体容易逸出,而且可防止在翻转、吊运时塌箱。

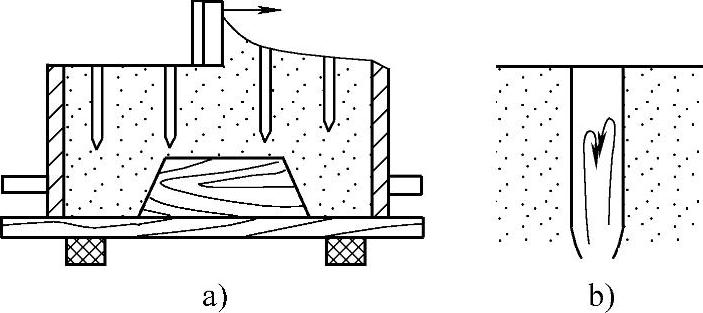

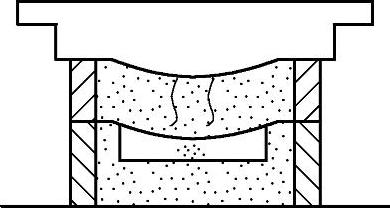

②砂型下部的型砂要比上部的型砂逐渐舂得结实一些。这是因为越是往下,金属液对砂型的压力越大,若砂型紧实度太低,铸件则会产生胀砂现象,如图2-42所示。

图2-41 填砂

a)正确填砂 b)不正确填砂

1—面砂 2—背砂

图2-42 胀砂

a)砂型硬度分布 b)铸件胀砂情况

③下砂型应比上砂型舂得紧实一些,以防止铸件产生气孔。这是因为上砂型受到金属液的压力小,而经过它逸出的气体却较多。

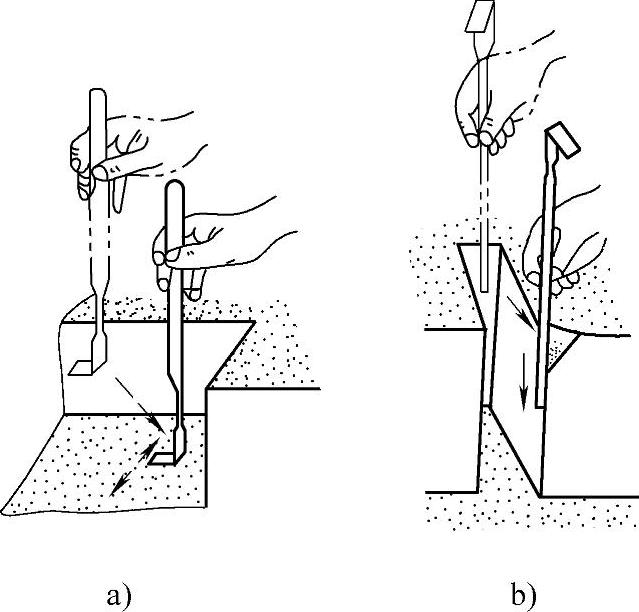

2)舂砂方法。舂砂时为了防止模样移动和浇道模样歪斜,应先用砂舂扁头在模样和浇道模样四周舂几下,把它们固定住,如图2-43所示。舂砂时应先从砂箱边上开始,顺序地靠近模样,如图2-44所示。这样既可避免某些地方漏舂,又能防止局部舂得太硬。舂砂时应先用砂舂扁头舂实,以便各层型砂之间结合得更好,最后一层用砂舂平头舂实。

图2-43 舂砂前固定模样的位置

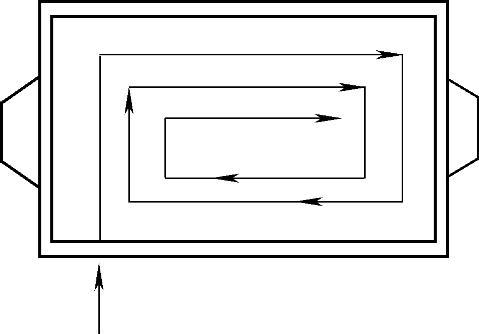

图2-44 舂砂路线

舂砂时,舂头应和模样保持20~40mm的距离,不可太靠近模样,否则会舂坏模样,还会把此处的砂舂得太硬,使砂子粘牢在模样上,起模时被模样带走,或在金属液的作用下分离,使铸件表面产生结疤等缺陷,如图2-45所示。

模样凹陷处或不易舂实的部位,在舂砂前应先用手塞紧或舂实,但不宜太硬,否则起模时易将此处的型砂带出。

手工舂砂时填砂层的厚度每层约为100mm,用风动捣固器舂砂时填砂层的厚度约为200mm。厚砂层下面的型砂不易舂实,浇出的铸件会形成竹节状胀砂,如图2-46所示。

图2-45 舂砂带来的缺陷

a)局部舂得太硬 b)起模时砂块被带走 c)形成结疤

1—砂块 2—结疤

(4)撒分型砂 上砂型的舂砂操作是将上砂型放在下砂型上进行的,为了使上、下砂型不致粘连,在分型面上应均匀地撒上一层薄薄的隔离材料。常用的隔离材料多是细粒无粘土的干砂,称为分型砂。分型砂只能撒在砂型面上,落在模样上的分型砂要用掸笔或手风箱清除掉,特别是模样凹角或者是圆拱形模样的底面上不能存留分型砂,不然将影响铸件的表面质量。当分型面有较大的倾斜度,撒上的砂粒不能留住时,对于需烘干的砂型,可先在分型面上喷刷一些水,再撒细干砂,对于湿型砂,可在分型面上铺一张纸进行隔离,如图2-47所示。

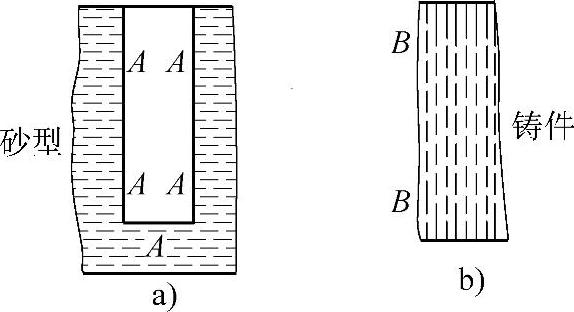

图2-46 填砂层太厚的缺点

a)砂型硬度分布 b)竹节形胀砂铸件

A—型砂较松处 B—胀砂处

图2-47 用纸隔离湿型斜坡分型面

1—分型纸 2—分型面

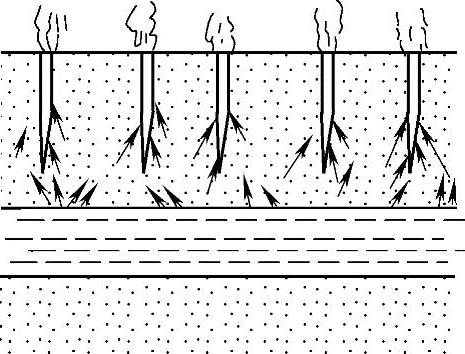

(5)砂型的排气 砂型在浇注时会产生大量的气体。若不及时将气体排出,铸件就容易产生气孔缺陷。虽然气体可以通过型砂颗粒间的空隙排出一部分,但是排出不完全,必须采取措施尽快把型腔中的气体排出。

加强砂型排气的措施如下:

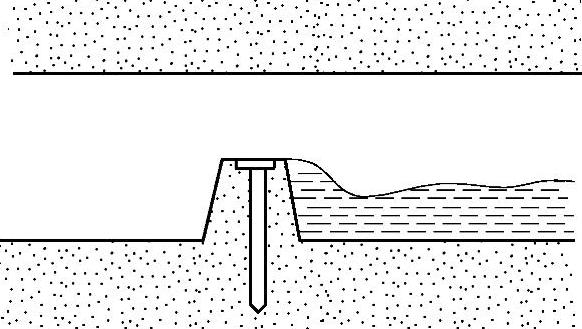

1)扎通气孔。气体可以通过通气孔排出型外,如图2-48所示。扎通气孔时应注意以下几个方面:

①通气孔应在砂型舂实刮平后再用通气针扎出,否则扎出的通气孔又会在刮平砂型的过程中被堵塞,如图2-49所示。

图2-48 通气孔的作用

图2-49 砂型的通气孔被型砂堵死

a)扎通气孔后再刮平 b)通气孔被型砂堵死

②通气针的粗细应根据砂型大小来选择,一般为ϕ2~ϕ8mm。

③通气孔的数目一般应保持在每平方分米内有4~5个。

④通气孔最里端与模样之间应有2~10mm的距离。若通气孔太深,则浇注时金属液会进入通气孔,使其失去作用;若通气孔太浅,则通气孔的作用会大大减弱,不能将气体及时排出。

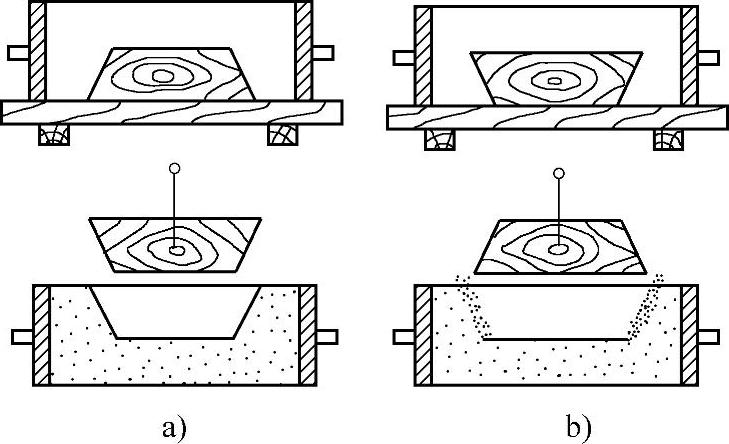

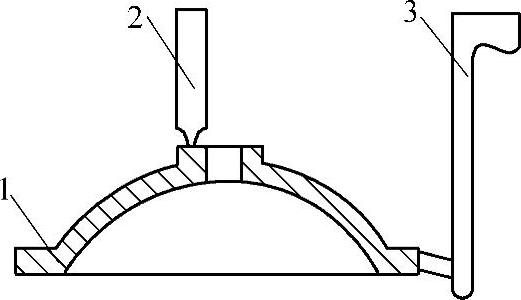

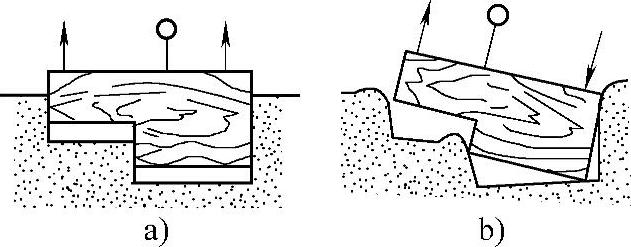

2)安放出气冒口浇注时,型腔上部会聚积很多气体,造成较大的反压力,阻碍金属液充满型腔,尤其是一些细薄部位,极易产生浇不到现象,如图2-50a所示。如果设置出气冒口,则可消除上述现象,如图2-50b所示。出气冒口一般位于铸件最高处,特别是细薄部位,如图2-51所示。

图2-50 出气冒口的作用

a)无出气冒口 b)有出气冒口

1—铸件 2—出气冒口

图2-51 出气冒口的位置

1—铸件 2—出气冒口 3—浇道

3)将砂型安放在疏松的砂地上,以便排气。较大的砂型,最好在砂地表面开出通气沟槽。

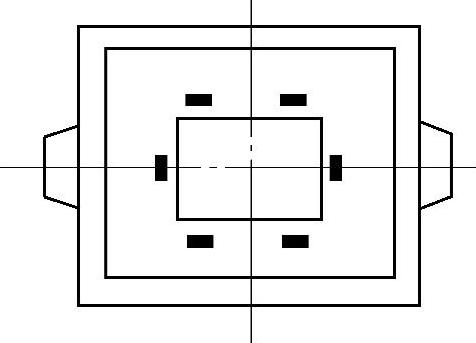

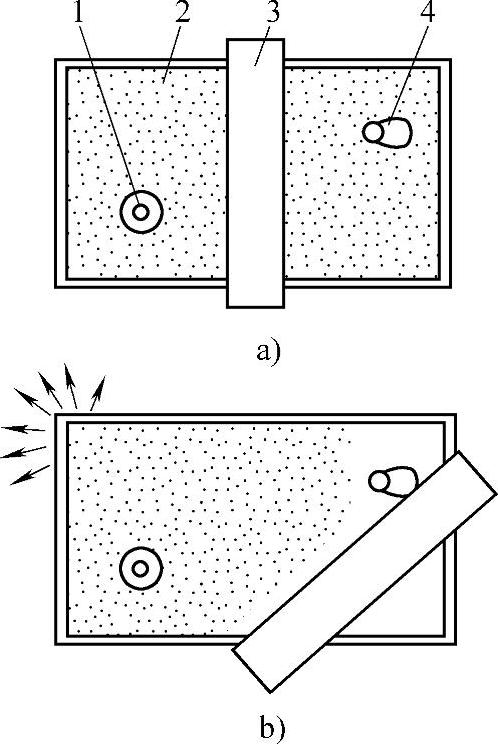

(6)定位 起模后合型时,上砂型必须准确地合到下砂型上原来的位置,否则会产生错型现象,如图2-52所示。因此,砂型定位非常重要。

图2-52 砂型的定位

a)定位正确 b)砂型错位

下面介绍几种常用的定位方法:

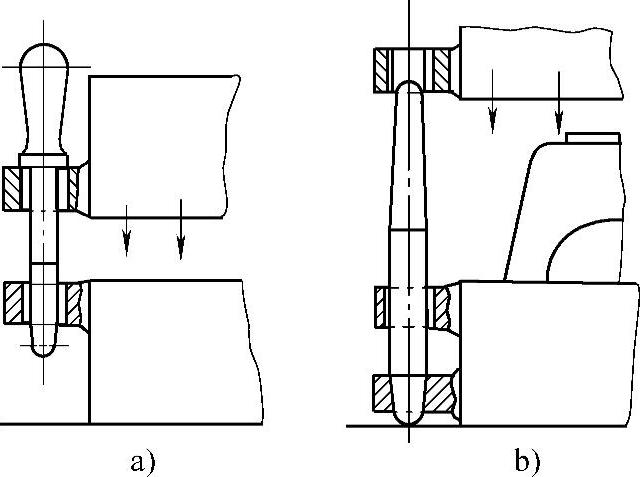

1)定位销定位。在舂制上砂型前,上砂型是通过定位销和砂箱上的定位销孔进行定位的,合型时也按此方法定位,如图2-53所示。

图2-53 用定位销定位(https://www.daowen.com)

a)低型砂箱的插销法 b)高型砂箱的套销法

2)泥号定位。砂箱无定位销孔装置时,可用泥号方法定位,如图2-54所示。泥号要在上砂型舂实后开型前做好。泥号应做在分型面上,以及下砂箱外壁的前、左、右三个侧面。具体做法是:先在应做泥号的砂箱位置涂刷泥浆水,再敷上细型砂,然后用镘刀在型砂上划出细而直的线条即可。湿砂型还可做粉号定位。

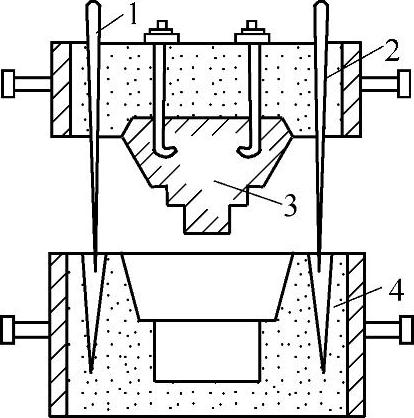

3)用内箱销定位。在将上砂型舂实后,将内箱销从上面打下去,使销伸到下砂型一定深度,拔去内箱销,在上、下砂型上便留下锥型定位孔,合型时,再将内箱销插入上砂型锥形孔中,以此来引导合准上、下砂型,如图2-55所示。

图2-54 用泥号定位

1—上砂型 2—合型线 3—下砂型

图2-55 用内箱销定位

1—内箱销 2—上砂型 3—悬吊砂芯 4—下砂型

用内箱销定位时应注意下述几点:

①内箱销必须垂直打入砂型中。

②两根内箱销的距离应尽量放得远一些,以提高合型精度。

③为防止将上砂型位置合错,可将一根内箱销放在对角线上,另一根则偏离对角线。

④打入内箱销时,要注意避开模样。

4)用内箱锥定位。其方法是在分型面适当位置放置内箱锥,如图2-56a所示。先将铁制内箱锥中空部分填入型砂并紧实,再用长的铁钉将内箱锥固定在分型面上(见图2-56b),然后放置上砂型舂制,合型时内箱锥就起到定位销的作用。在实际生产中,根据砂型的大小可设置2~4个内箱锥。

图2-56 用内箱锥定位

1—下砂型 2—内箱锥 3—铁钉 4—型砂

(7)开型 取出模样,移去上型的过程称为开型。开型方法必须正确,否则会将砂型损坏。开型时应注意以下几点:

1)开型前用撬棒在上、下砂型搭手间略微撬动,使上、下砂型和模样间产生微小间隙,这样开型时砂型就不易损坏。

2)开型时,上型必须垂直提起,当较大的砂型用起重机开型时,要把起重吊钩调整到上砂型重心的地方,并把几根起重链条的松紧程度调到一样,然后再起吊。

3)若上砂型的吊砂不高又有一定斜度,则可用图2-57所示的转动开型方法:以上砂型的一个箱边为轴线,将上砂型绕轴线转动而开起,这样可防止因开型时摇摆不稳而将吊砂碰伤。

(8)起模 使模样与砂型分离的操作过程称为起模。为了将模样顺利地从砂型中起出,必须先做好以下准备工作。

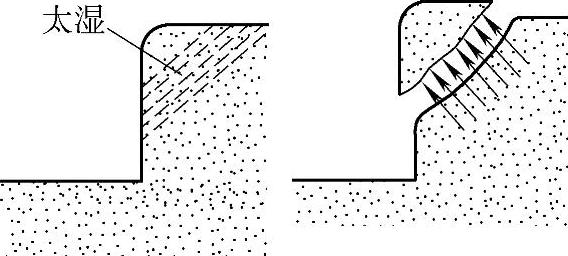

1)刷水。用掸笔润湿模样周边的型砂,增加其粘结力,防止起模时损坏型腔的边缘;但不能刷太多的水,否则浇注时将产生过多的气体。

图2-57 转动开型法

2)敲模。敲模能使模样与型腔之间产生间隙,便于起模。其方法是:将起模针垂直扎在模样重心位置上,然后用锤子沿四周敲起模针下部,使模样与型腔之间产生均匀的间隙,以便于顺利起模,如图2-58所示;但不能松动得太厉害,否则会增大型腔尺寸,严重时还会损坏型腔,如图2-59所示。

图2-58 起模针要扎在模样重心上

a)正确 b)错误

图2-59 松动过度使型腔损坏

3)插钉。为了防止起模时将模样四周的型砂带走,可在模样四周的砂型上插钉加固。

起模操作要小心细致,避免破坏砂型。起模时先用锤子敲起模针,使粘在模样上的型砂脱落,然后慢慢地将起模针垂直向上提起,同时,用木锤轻轻敲打模样,待模样即将全部起出时,要快速起出,不能偏斜和摇动。对于起模较困难的模样,可在模样四周放压板起模,如图2-60所示。起出的模样应擦净,防止损坏。

(9)修型 当模样形状复杂、质量较差,或者舂砂、起模操作不当时,砂型易被损坏,此时要使用各种修型工具,用面砂仔细修补。修补的地方要牢固、准确、光滑、平整。下面介绍修型方法及其注意事项。

1)修型方法

①对于局部松软处,可用镘刀划松要修整处,用手揿实或用锤子等工具再次舂实。

图2-60 用压板防止型砂被带走

1—起模针 2—模样 3—压板

②对于两壁相交处的损坏部位,可用镘刀粘上砂子,沿一定方向将砂抹到缺口上,如图2-61所示。

图2-61 型腔两壁相交处的修补

a)将砂型缺口处用镘刀划松 b)用镘刀将型砂补好 c)镘刀向下运动,抹平铅垂壁上的型砂 d)用砂钩挑型砂修补立面

③对于被模样带出的大块型砂处,可将被带出的型砂取出后,刷上泥浆,使其水覆盖在损坏处进行补实。

④对于面积较大、深度较浅处,修补前要将下面的砂挖去一些,以免单纯地把砂铺在表面,造成修补后大片脱落。

⑤对于型腔尖角部分(包括浇道),为了防止型腔内的尖角砂被金属液冲坏,要用镘刀(或双头铜勺)将其修成圆角。

⑥对于砂型损坏较大的部位,可借助直尺、挡板等,用镘刀进行修补,如图2-62所示。

⑦对于深窄槽底面、立壁,可用砂钩进行修补,如图2-63所示。

图2-62 借助挡板用镘刀修补

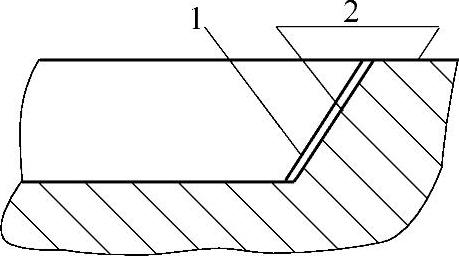

⑧对于分型面,为了避免模样靠近分型面处周围的型砂在起模时被带走,合型时将此处砂型压坏,起模前需将此处砂型稍微压低形成一条披缝,如图2-64所示。干砂型所留的披缝宽度一般为1~2mm,湿砂型可不留披缝。

图2-63 用砂钩修补型腔

a)修补型腔底平面 b)修补较窄深的立壁

图2-64 在下砂型分型面处修出披缝

a)起模时砂型四周损坏 b)将模样四周压低 c)合型后的披缝

2)修型过程中应注意的问题

①修补工作应自上而下地进行,避免下面修好后,又被上面落下的散砂弄脏或破坏。

②砂型上需修补的地方可先用水润湿一下,但水不宜太多,否则浇注时会产生大量的气体,将修补上去的型砂冲坏,造成夹砂等缺陷,如图2-65所示。

③修补平面时,不能用镘刀在型腔表面来回多次修平,以免使型腔表层与里层分离,浇注时使铸件产生夹砂、起皮等缺陷。

④补上去的砂应比砂型表面高一些,以使其在压实和修平后能和砂型表面平齐。

(10)插钉 型腔中一些薄弱部位,如转角凸台、浇冒口附近、大平面及损坏的修补处,特别是大型厚壁铸件,为了防止浇注时被金属液冲坏,常用铁钉来增加此处的强度,如图2-66所示。

图2-65 修型时刷水太多的缺点

图2-66 铁钉增加型腔中凸台的强度

1)插钉的形式。插钉的形式分为明钉和暗钉两种。

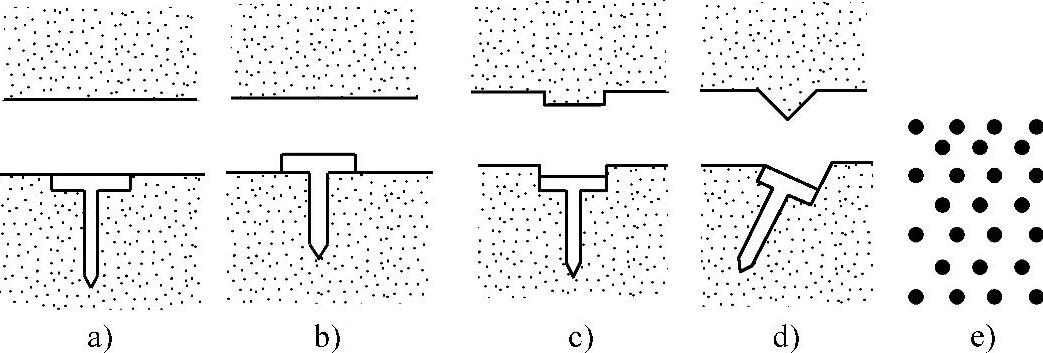

①明钉。明钉必须使用新钉,插入后应与砂型表面齐平,并应分行错开排列,如图2-67所示。

图2-67 明钉的插法

a)正确 b)、c)、d)错误 e)各行错开排列

②暗钉。暗钉插入后要比砂型表面低1~2mm,上面用型砂盖平。但是在将暗钉插入前应将钉头敲扁,以便于使盖上的型砂能与钉头咬牢。

2)插暗钉时的注意事项

①暗钉长度为50~200mm,钉与钉之间的距离为25~100mm。

②使用前要把暗钉用水润湿一下,以增强其与砂型的粘结力。

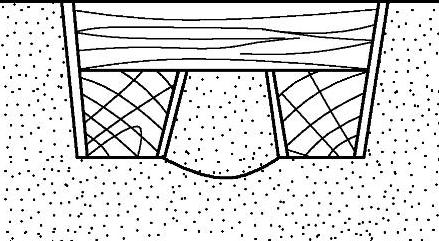

(11)开设浇注系统 浇注系统是为了填充型腔和冒口而开设于铸型中的一系列通道,通常由浇口杯、直浇道、横浇道和内浇道组成,如图2-68所示。浇注系统开设得不当,将会对铸件质量造成很大的影响。

有些简单的小型铸件可不用横浇道,由直浇道直通内浇道;有时甚至内浇道也不用,由直浇道直通型腔,如图2-69所示。

图2-68 浇注系统的组成

1—浇口杯 2—直浇道 3—横浇道 4—内浇道

图2-69 简单浇道

a)直浇道直通内浇道 b)直浇道直接和型腔相通

开设浇注系统时应注意以下几个问题:

1)浇道表面要光滑,防止金属液将砂粒冲下带入型腔中。

2)不能将内浇道开设在正对着砂芯的部位和型腔内的薄弱部位,以防止浇注时金属液冲坏砂芯和砂型。

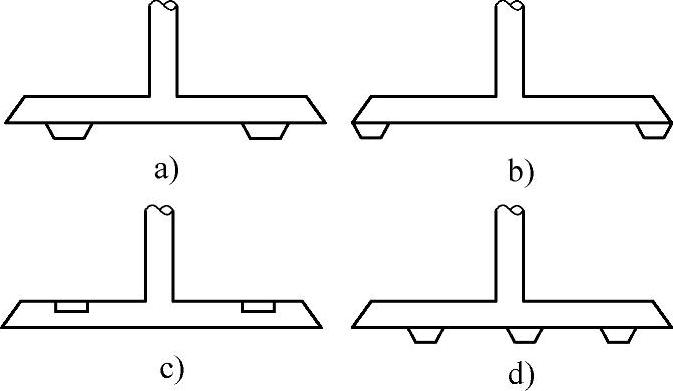

3)内浇道不能开设在横浇道的尽头、上面和直浇道的下面,以将金属液中的杂质存留在横浇道中,如图2-70所示。

4)内浇道的数目根据铸件大小、壁厚而定。简单的小型铸件可开一道,大的薄壁铸件要多开几道。

(12)上敷料和涂料 制好的砂型如果是湿型,则需要用粉袋在型腔内撒一层石墨粉等敷料;如果是干型,则需要在型腔表面刷上一层液体涂料,以防止铸件粘砂。

刷涂料时应注意以下几点:

图2-70 内浇道的开设

a)内浇道开设正确 b)、c)、d)内浇道开设错误

1)涂料是一种悬浊液,很容易产生沉淀,因此使用前要搅拌均匀。

2)为了使铸型表面光洁,需要刷多次涂料,刷完后要用镘刀修光,最后一层用较稀的涂料刷均匀即可。

3)除型腔表面外,在分型面和型腔交接处,浇注系统及芯头和芯座处也应涂刷适当的涂料层。

(13)合型 合型是一项非常细致的操作工序,对铸件质量有很大的影响,如果操作不当,铸件就会产生错型、偏芯、气孔、砂眼等缺陷。

下面介绍合型操作的注意事项:

1)仔细检查砂型各个部位是否有损坏的地方。型腔中散落的砂子、灰尘可用手风箱或压缩空气吹去,也可用吸尘器吸出。

2)检查砂芯尺寸和安放位置是否正确,型腔各部分的壁厚是否合乎要求。

3)必要时,合型后再将上砂型吊起来,检查在合型时有无压坏的地方。

4)干砂型合型时,需要在分型面上铺上一圈石棉绳或泥条,以增加砂型的密封性。

5)合型后用粘土泥条或型砂抹塞砂箱箱缝,以防浇注时金属液从分型面处射出,造成跑火。

6)合型后,要将浇口杯和冒口盖住,以防灰尘、砂粒或杂物进入型腔。

(14)紧固 为了防止浇注时上砂型被金属液的浮力抬起,浇注前需要做好砂型的紧固工作。紧固时要注意以下几点:

1)压铁要对称放置,如图2-71所示。

2)压铁不得妨碍浇注工作及砂型排气。

3)压铁应放在箱带或箱边上,防止压坏砂型,如图2-72所示。

图2-71 砂型压铁的位置

a)砂型压铁放置正确 b)砂型压铁放置错误

1—冒口 2—上砂型 3—压铁 4—浇口杯

图2-72 上砂型被弯曲的压铁压坏

4)用卡子或螺栓紧固时,应两面同时紧固,避免上砂型翘起形成间隙而导致跑火。

5)浇注后,压铁等紧固工具不能去除得太早,以免金属液还未凝固,将上砂型顶起而导致跑火。

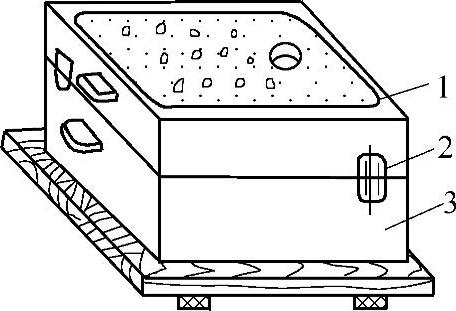

3.手工造型工作场地的布置

手工造型工作场地分为固定和不固定两种。造型始终在一个地方进行,浇注在别处进行的称为固定造型工作场地;造好的砂型在原地浇注,而造型工要不断移动造型位置的称为不固定造型工作场地。

准备固定造型工作场地时应注意以下两点:

1)照明光线应来自左上方,这样可以较容易看清型腔底部,以减轻造型工眼睛疲劳。

2)底板或模板应放在正前方,空砂箱放在左侧,造型工具放在右侧,这样造型时能顺利取到所需要的东西。修型时,所用的修型工具应全部拿在左手备用,不能随便乱放。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。