20世纪70年代,我国科技人员开始研究用等离子喷涂技术修复坦克上的薄壁零件,经过一系列科研攻关和试验取得了成功。使用等离子喷涂技术修复的坦克零件,耐磨性比原来提高了1.4~8.3倍,寿命延长了3倍以上,而修复成本却只有新零件的1/8。图8-2所示为我国99式主战坦克的早期型号车体结构。

热喷涂技术起始于20世纪初期。起初,只是将熔化的金属利用压缩空气使其形成液流,喷到被涂覆的基体表面上,形成一层膜状组织。其喷涂温度、熔滴对基体表面的冲击速度及形成涂层的材料的性能,构成了喷涂技术的核心。热喷涂技术的整个发展,基本上是沿着这三支主导线向前推进的。温度和速度取决于不同的热源和设备结构。从某种意义上说,温度越高,速度越快,越有利于形成优异的涂层,这就导致了温度和速度两种要素在整个技术发展过程中的竞争与协调的局面;繁多的喷涂材料是热喷涂技术的另一个优势,它可以使不同设备的工作面被“点铁成金、戴辉盔甲”。正是这三种要素,使热喷涂成为真正具有叠加效果的独特技术,它可以设计出所需的各种各样性能的表面,获得从一般机械维修,直到航天和生物工程等高技术领域广泛的应用。图8-3所示为某企业石油管道用阀体零部件热喷涂生产现场。

图8-2 我国99式主战坦克的早期型号车体结构

图8-3 某企业石油管道用阀体零部件热喷涂生产现场

1.热喷涂的原理

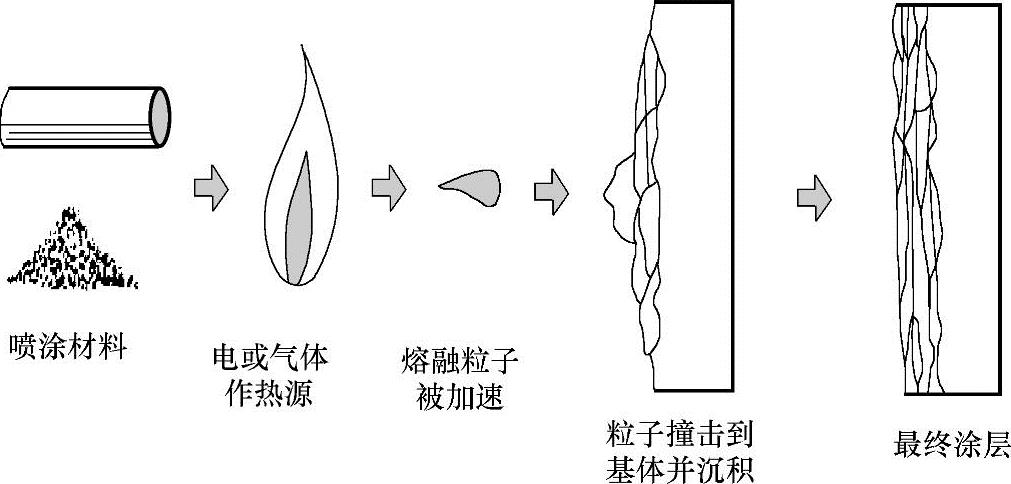

热喷涂是利用热源,将粉末状或丝状的金属或非金属涂层材料加热到熔融或半熔融状态,然后借助焰流本身的动力或外加的高速气流,使其雾化并以一定的速度喷射到经过预处理的基体材料表面,与基体材料结合形成具有各种性能的表面覆盖涂层的一种技术。其工艺过程包括喷涂材料加热熔化、熔滴的雾化阶段、粒子的飞行阶段、粒子喷涂阶段、涂层形成过程等,如图8-4所示。

热喷涂技术也包含喷焊工艺。喷焊是指用热源将喷涂层加热到熔化,使喷涂层的熔融合金与基材金属互溶、扩散,形成类似钎焊的冶金结合,这样所得到的涂层称为喷焊层。

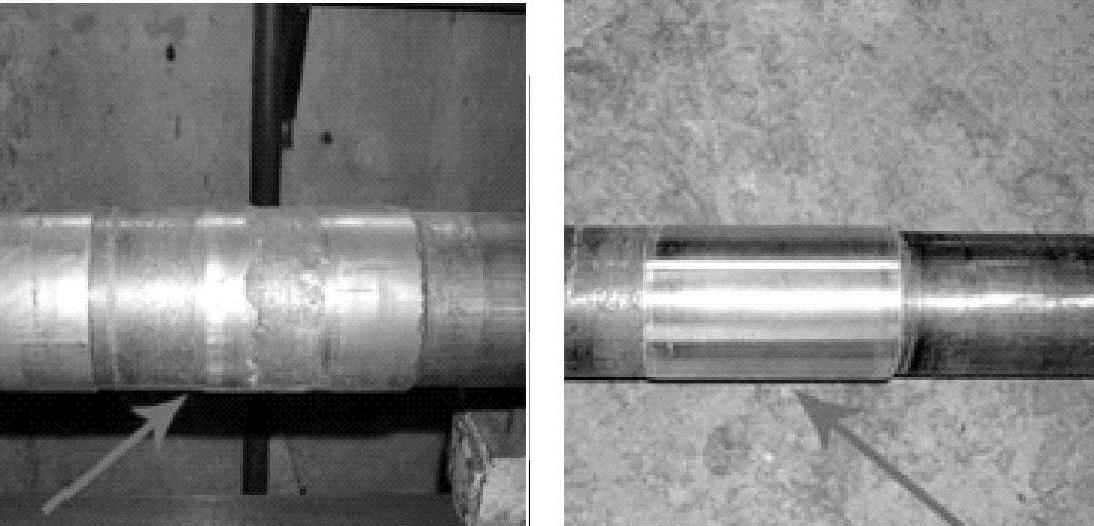

热喷涂的目的是提高工件的耐蚀性、耐磨性、耐高温性等,修复因磨损或加工失误造成的尺寸超差的零部件,如图8-5所示。热喷涂应用广泛,材料涵盖金属材料,以及陶瓷、塑料等非金属材料。

图8-4 热喷涂原理示意图

图8-5 零件的热喷涂修复

(1)热喷涂层的形成过程 从喷涂材料进入热源到形成涂层,喷涂过程一般经历:喷涂材料被加热达到熔化或半熔化状态;喷涂材料熔滴雾化阶段;雾化的喷涂材料被气流或热源射流推动向前喷射的飞行阶段过程。

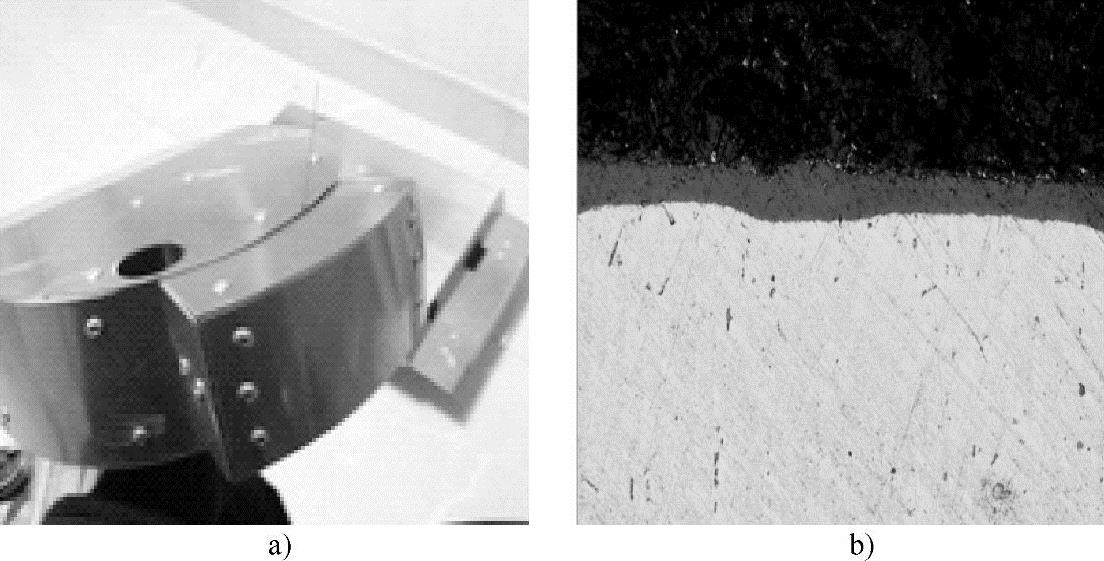

喷涂材料以一定的动能冲击基体表面,产生强烈碰撞展平成扁平状涂层并瞬间凝固。涂层中颗粒与基体表面之间的结合以及颗粒之间的结合机理目前尚无定论,通常认为有机械结合、冶金-化学结合和物理结合三种。图8-6所示为铆接-机械结合零部件和铝合金微弧氧化膜层与基体之间的冶金结合。

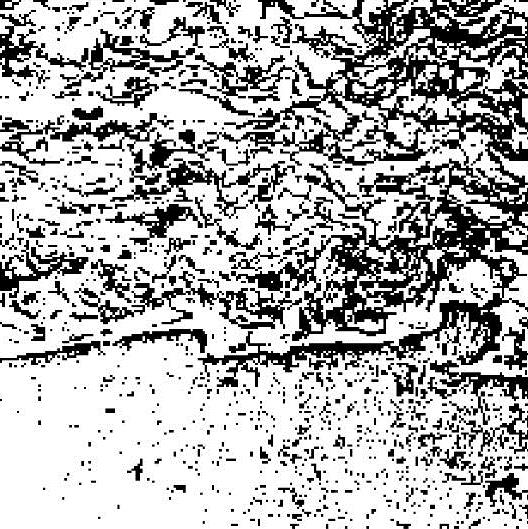

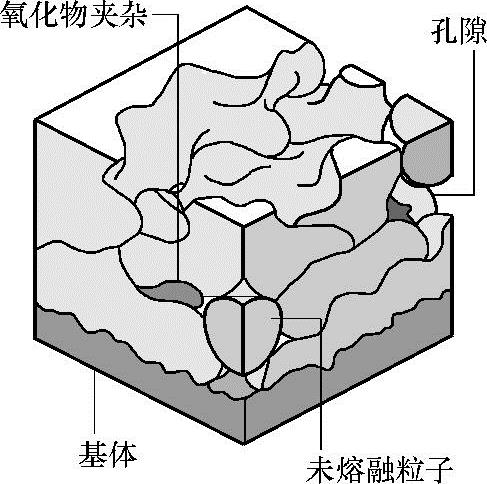

(2)热喷涂层的结构特点 喷涂层的形成过程决定了涂层的结构。热喷涂层是由无数变形粒子互相交错呈波浪式堆叠在一起的层状组织结构,图8-7给出了典型的热喷涂层的金相组织照片。

涂层中颗粒与颗粒之间不可避免地存在部分孔隙或空洞,其孔隙率一般为0.025%~20%。涂层中还伴有氧化物夹杂和未熔融粒子,如图8-8所示。

图8-6 铆接-机械结合和铝合金微弧氧化膜层与基体之间的冶金结合

a)铆接-机械结合 b)铝合金微弧氧化膜层与基体之间的冶金结合

(https://www.daowen.com)

(https://www.daowen.com)

图8-7 Ni-Cr-B-Si火焰喷涂金相组织照片

图8-8 热喷涂层结构示意图

由于涂层是层状结构,是一层一层堆积而成的,因此涂层的性能具有方向性,垂直和平行涂层方向上的性能是不一致的。涂层经适当处理后,结构会发生变化。如涂层经重熔处理,可消除涂层中的氧化物夹杂和孔隙,层状结构变成均质结构,与基体表面的结合状态也发生变化。

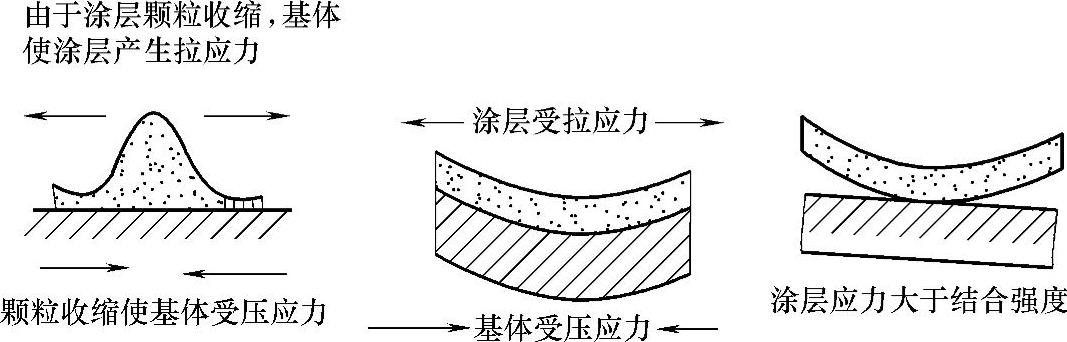

(3)热喷涂层中的残余应力 热喷涂层中的残余应力有以下特点:

1)残余应力是由于撞击基体表面的熔融态变形颗粒在冷凝收缩时产生的微观应力的累积造成的,涂层的外层受拉应力,而基体或涂层的内侧受压应力。

2)应力大小与涂层的厚度成正比,当达到一定厚度后,涂层拉应力大于涂层与基体的结合强度,涂层会发生破坏。

3)由于残余应力的存在,限制了涂层的厚度,热喷涂层的最佳厚度一般不超过0.5mm。图8-9所示为热喷涂层中的残余应力。

图8-9 热喷涂层中的残余应力

2.热喷涂的分类和特点

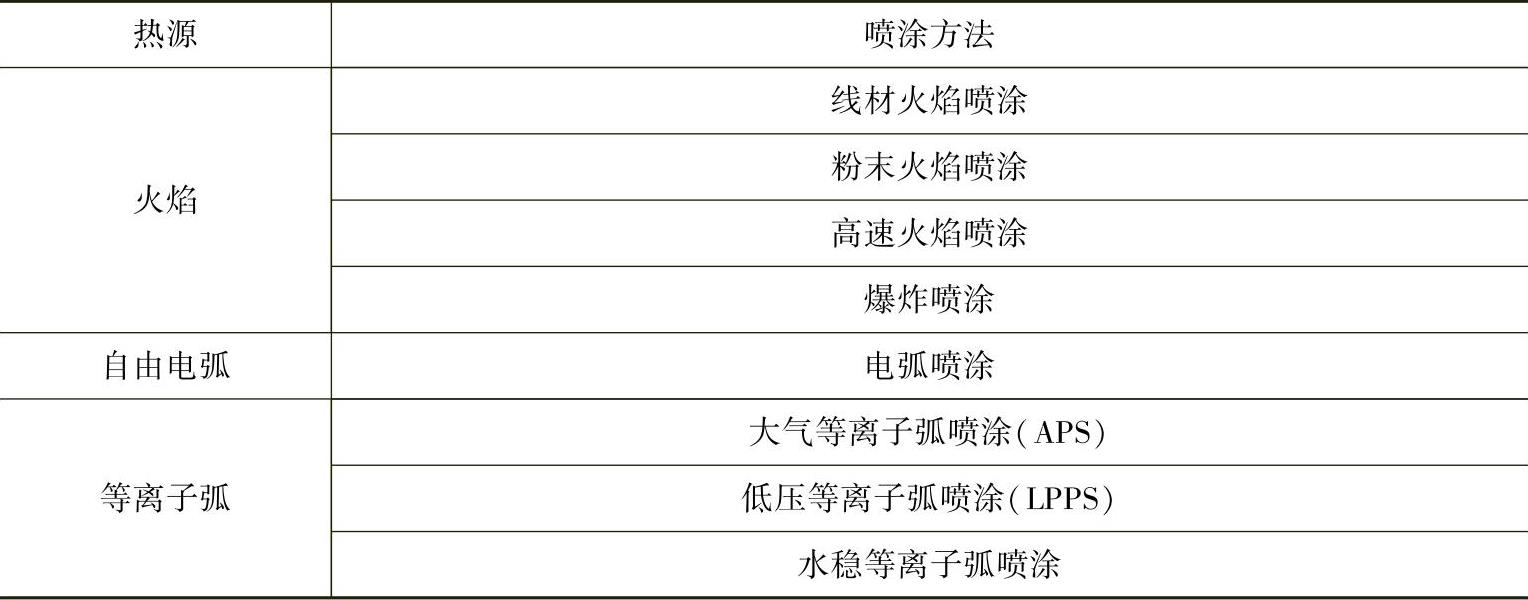

(1)热喷涂的分类 按照热源的不同,热喷涂技术的分类见表8-1。

表8-1 热喷涂的分类

(2)热喷涂技术的特点 热喷涂技术具有以下特点:

1)可喷涂材料广泛,几乎所有的金属、合金、陶瓷都可以作为喷涂材料,塑料、尼龙等有机高分子材料也可以作为喷涂材料。

2)基体不受限制,在金属、陶瓷器具、玻璃、石膏,甚至布、纸等固体上都可以进行喷涂。

3)工艺灵活,既可对大型设备进行大面积喷涂,也可对工件的局部进行喷涂;既可喷涂零件,又可对制成后的结构物进行喷涂。室内或露天均可进行喷涂,工序少,功效高,大多数工艺的生产率可达到每小时喷涂数千克喷涂材料,如对于同样厚度的膜层,热喷涂所用时间比电镀用的时间少得多。

4)工件受热温度可控,在喷涂过程中可使基体保持较低的温度,基材变形小,一般温度可控制在30~200℃,从而保证基体不变形、不弱化。

5)涂层厚度容易控制。涂层厚度由几十微米到几毫米,涂层表面光滑,加工余量少。

6)成本低,经济效益显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。