在车削内孔过程中,无论是试切过程、车孔过程还是切削完成后的检验,都必须对内孔的尺寸精度和形位精度进行测量。由于内孔结构的特殊性,使内孔的测量技术增大难度。

1.测量孔径尺寸的常用量具和测量方法

在测量孔径的尺寸精度时,应根据尺寸精度和切削状况选择量具。当尺寸精度要求较低时,可用钢直尺或游标卡尺测量;当尺寸精度要求较高时,可用内径千分尺、内径百分表、塞规或内卡钳测量。在试切时可用内测千分尺或内卡钳测量。

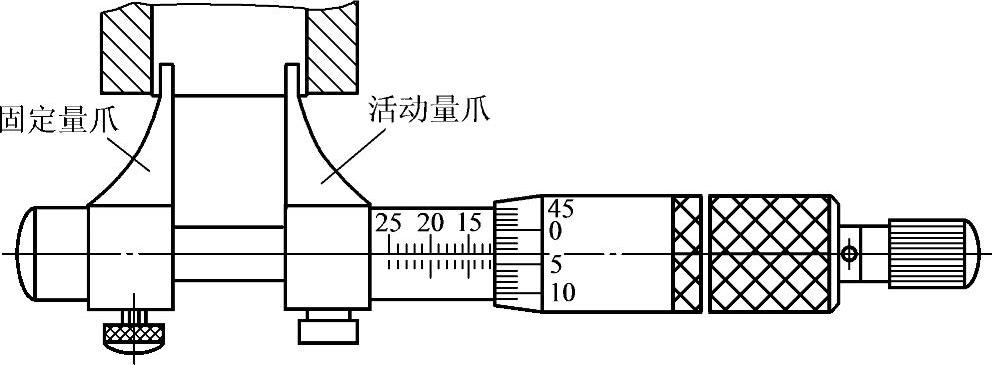

(1)内径千分尺 测量内径的千分尺有内测千分尺和内径千分尺两种。当孔径小于25mm时,可用内测千分尺测量,它的刻度线方向与外径千分尺相反。使用时,两个量爪必须确定在相对应的最大直径上垂直测量,如图6-35所示。内测千分尺只能测量内径的前端尺寸,多用于试切过程的测量。

图6-35 内测千分尺

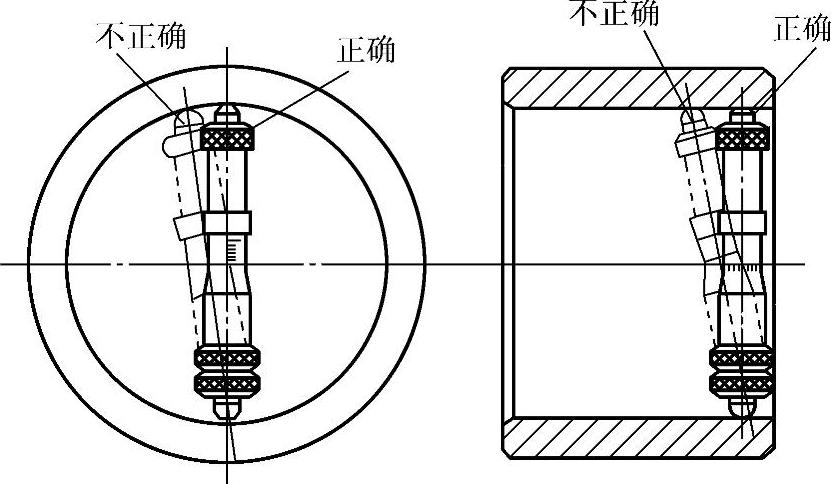

当孔径较大时,可用内径千分尺。在测量前,根据被测孔径选好测头和接长杆,将它们安装到内径千分尺的微分头上。测量时,测量头应以测微头位固定支点,在孔内反复作径向和轴向摆动向前推进,在径向找出最大尺寸,轴向找出最小尺寸,即使两测量头的轴线垂直通过孔的中心,这时的千分尺读数,就是孔径的实际尺寸,如图6-36所示。

内径千分尺只适用于测量较浅的孔径,操作时也有难度,所以应重复测量几次,以取得正确的测量结果。

图6-36 内径千分尺测量孔径的摆动方法

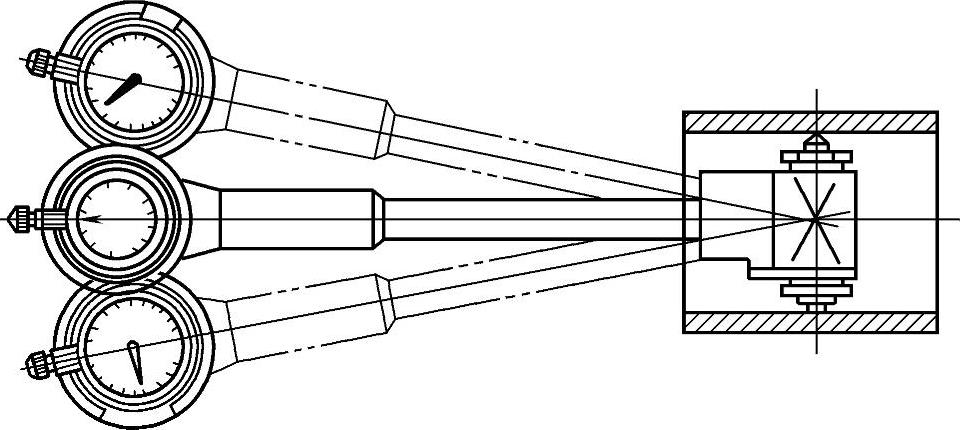

(2)内径百分表 内径百分表是常用的内径测量工具,它的特点是操作比较简单,并可测量较深的孔径。内径百分表的使用方法是:

1)根据孔径大小选用接长测量头。

2)将测量头装夹在测量杆上并调节伸出长度,使两测量头的垂直长度比被测内孔的直径加大0.25mm左右作为压表量。

3)调正内径千分表的零位。常用的方法是用外径千分尺定位。

在旋进时,将千分尺调至被测孔径的名义尺寸后,食指和中指夹住微分筒,拇指托住测微螺杆的测量面向上施压后锁紧,这样作是为了消除测微螺杆的磨损造成的配合误差。

然后将百分表两测量头放入千分尺业已固定的两测量面之间,并以一端测头为固定支点,将另一端测头绕支点作前后左右摆动,取百分表的最小读数,将刻度调至零位,待用。

还有采用标准环规调正百分表零位的。

4)将调整好零位的内径百分表放入被测的内孔中,一端的测头以另一端固定不动的测头为支点,在通过内孔轴线的孔壁上作轴向前后摆动,取百分表的最小读数,即为所测尺寸与名义尺寸的偏差值,如图6-37所示。

图6-37 内径百分表的测量方法

(3)用塞规检测 在大批量生产时,用塞规检测精度较高的内孔。塞规也分通端和止端。孔的直径在两测量端的范围内,其尺寸即达到精度要求。

在使用塞规时,应使塞规的轴线与孔的轴线重合,才能得到正确的测量结果。否则塞规歪斜,即使是尺寸精度合格的内孔,通端也不能进入。

(4)内卡钳的使用技巧 用内卡钳检测内孔是传统的常用方法,它可以粗测量,也可以精测量。精心操作,测量精度可达0.01mm以内,是车工操作中重要的基本功之一。下面根据作者积累的实践经验,对内卡钳的使用技巧作简单阐述。

1)内卡钳的修整。内卡钳的使用性能是测量内孔精度的关键。内卡钳主要检验和修整的部位是:

①两个量杆应光滑平直,并有一定的弹性。(https://www.daowen.com)

②铆钉铰链应松紧适度,使两量杆运行柔润圆滑,即能稳定在某一位置上,又能根据需要在外力作用下自如地柔性张合。

③两量脚端点应相对于铰链的轴心对称,并分别修整成小圆球面,并用磨石研磨,以形成光滑的圆点。这对于提高测量精度至关重要。

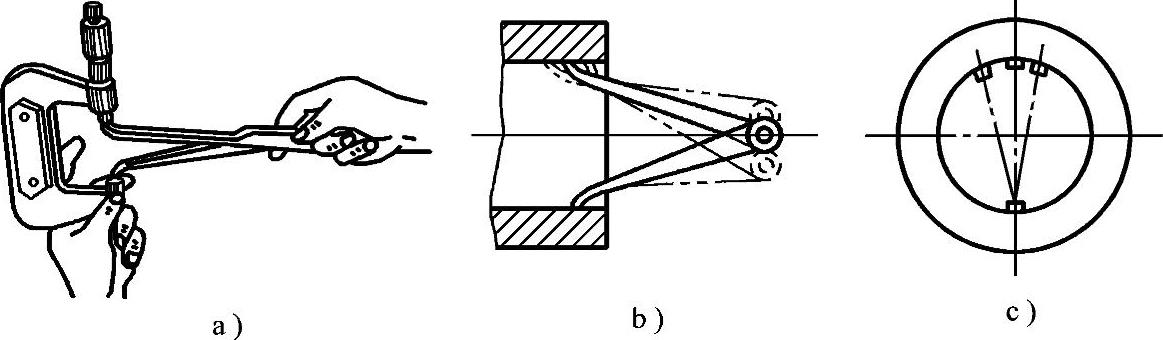

2)调整内卡钳测量尺寸。当测量车好的内孔时,应首先调整内卡钳的测量尺寸,即被测内孔的名义尺寸,其方法如图6-38所示。

图6-38 内卡钳测量内孔

a)内卡钳在千分尺上量取尺寸 b)、c)内卡钳测量内孔

①在旋进状态,将千分尺读数调整到被测内孔的名义尺寸。

②用食指和中指夹住微分筒,拇指托住测微螺杆的测量面,并向上施压后锁紧固定。

③左手握住尺架尾部,右手握住内卡钳,食指探出,以控制卡钳的摆动。以左手中指为依托,将内卡钳的一量脚固定在千分尺的固定测量面(测砧)上作为支点,使另一量脚绕支点作前后、左右扇形摆动,并调节内卡钳的张开尺寸,使两测量脚在摆动的最高点处,即通过千分尺两测量面的轴线位置上,有轻微的接触感。这时,内卡钳两量脚的距离,即为被测内孔的名义尺寸。

3)测量内孔。测量时,将调整好的内卡钳的一量脚,固定在下孔壁上作为支点,另一量脚先绕支点作轴向摆动,找出顶点位置,如图6-38b所示。随之在顶点位置作径向摆动,如图6-38c所示。如果有轻微的接触感,即说明内孔尺寸正确。

4)当孔径尺寸在公差范围以下时,可调节内卡钳的张开尺寸,用同样的方法测定内孔的实际尺寸后,进行修正。

2.检测孔的形位精度

(1)形状精度的检测 在车床上加工的圆柱孔,形状精度一般只检测孔的圆度和圆柱度。当孔的形状精度要求不高时,常用内径百分表进行测量。

1)检测孔的圆度。采用测量孔径尺寸的方法,选取几个检测点,并在圆周各个方向上测量,取百分表各差值的平均差,即为内孔的圆度误差。

2)检测孔径的圆柱度。可取孔壁的前、中、后几点,比较其测量值,其各点中的最大值和最小值之差的一半,即为孔径的圆柱度误差。

(2)位置精度的检测 一般是检测孔的径向圆跳动和端面对轴线的垂直度。

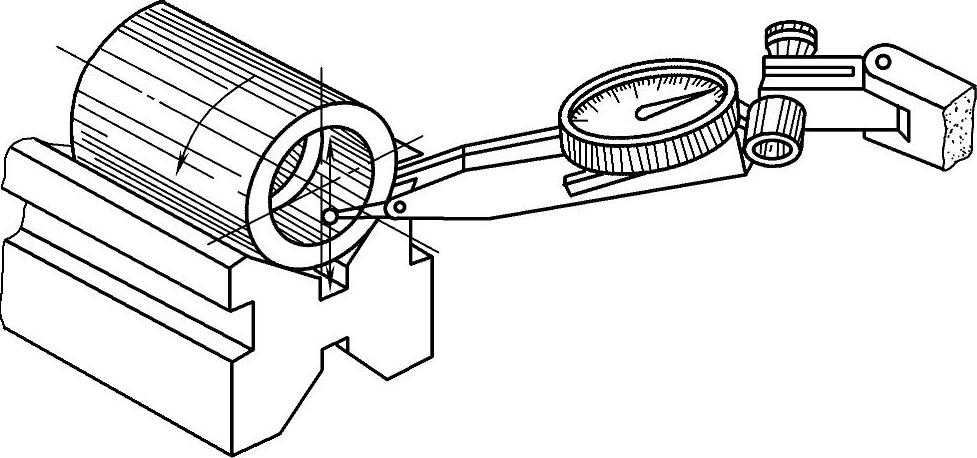

1)检测径向圆跳动。检测孔相对于外圆的径向圆跳动精度,可将工件放置在精度较高的V形块上,将杠杆百分表的测杆与内孔表面接触,转动工件一周后,观察百分表指针的跳动状况,其跳动的最大差值,即为工件内孔相对于外圆的径向圆跳动误差,如图6-39所示。

图6-39 工件装在V形块上检验径向圆跳动误差

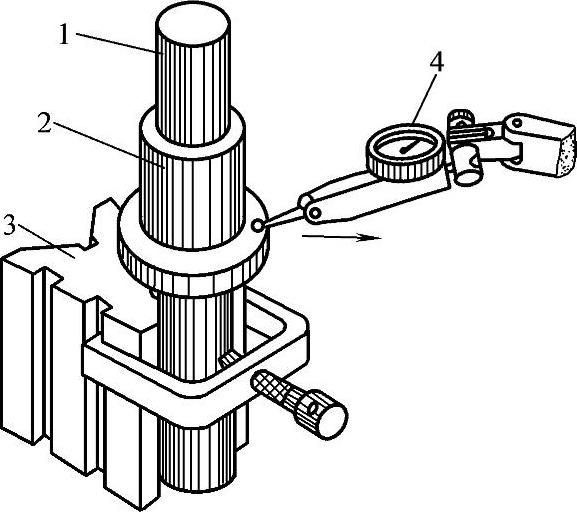

2)检测端面垂直度。检测端面相对于轴线的垂直度,也应首先检测端面的圆跳动后,再检测端面的垂直度,其检测方法如图6-40所示。

先把工件2套在配合较好的心轴1上,共同装夹在V形块的V形槽内。在百分表4与工件接触后,在端面圆周上作平行移动,检测端面圆跳动合格后,再沿端面的一侧作由内向外的平行移动,百分表的读数差即为端面相对于内孔轴线的垂直度误差。

图6-40 检验工件端面垂直度的方法

1—心轴 2—工件 3—V形块 4—百分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。