双介质淬火是将工件加热奥氏体化后先浸入一种冷却能力较强的介质中,在组织即将发生马氏体转变时立即转入冷却能力缓和的介质中冷却的热处理工艺,也称为双液淬火。

1.适用范围

1)淬透性较差的或淬火时易产生裂纹和变形的中、高碳素钢工件,采用水—油冷却

2)形状较简单且截面尺寸较大的高碳碳素钢和中碳低合金钢工件,采用水—油冷却,可增加淬硬层深度。

3)对于中、高碳碳素钢和各种合金钢制作的细长件,为便于趁热校直,可分别采用水—油、油—空气或低温硝盐浴—空气冷却。

2.技术要求

1)双介质淬火后的硬度应满足产品图样中的技术要求。

2)双介质淬火的硬化层深度不得小于普通淬火硬化层深度。

3)其他技术要求与普通淬火相同。

3.操作守则

1)采用水—油双介质淬火时,碳素钢和低合金钢工件分别按每3~5mm和5~7mm有效截面厚度(有效截面厚度大和合金元素多时取上限)为1s,来计算在水中的冷却时间为宜。(https://www.daowen.com)

2)中、高合金钢工件采用油—空气冷却时,在油中的冷却时间,以工件表面浮油刚刚到能燃烧的闪点温度为宜。需要高硬度的低合金工具钢工件在油中的冷却时间,根据有效截面厚度和合金元素含量多少,按每2~5mm有效截面厚度为1s计算(视油的冷却能力而定)。出油后可以及时趁热校正变形。

4.具体应用

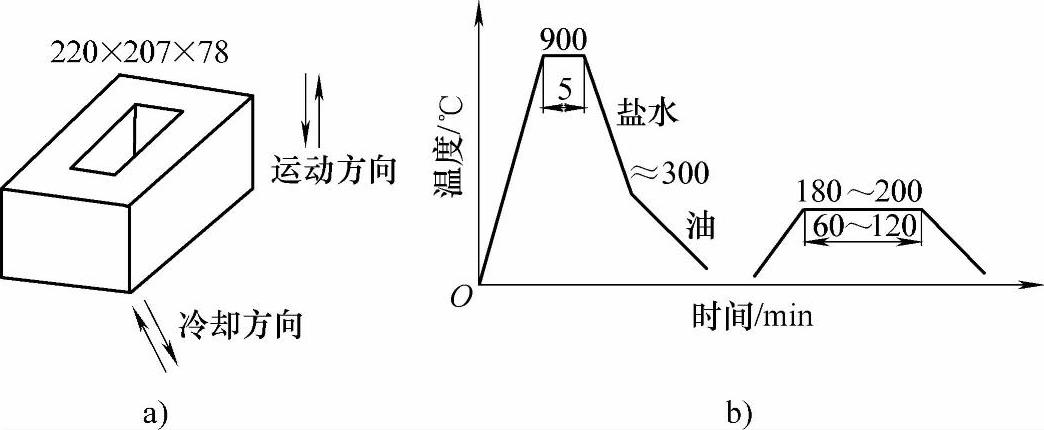

实例1 拉深模具的双介质淬火工艺。图1-20a所示为T8A钢拉深模,要求硬度为58~62HRC。

图1-20 T8A钢拉深模的双介质淬火工艺

a)拉深模 b)工艺曲线

采用图1-20b所示淬火工艺,即在900℃盐浴炉中加热5min;随后按图1-20a所示倾斜一定角度淬入盐水中冷却1.5~2.0s后,立即转油中继续冷却。在180~200℃回火60~120min后空冷。处理后硬度和变形量均满足技术要求。

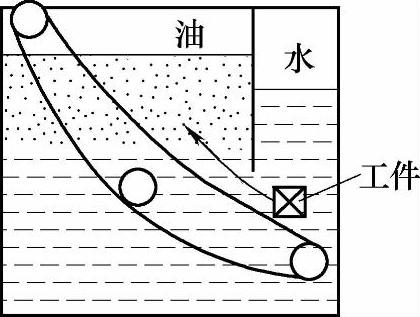

实例2 工件批量生产双介质淬火方案。形状简单的工件或毛坯进行批量生产,为了防止产生裂纹而采用双介质淬火时,可按图1-21所示设计方案,设计连续生产冷却设备。利用水和油密度不同和连通器原理,用中间隔板将水、油分开。工件在水中的冷却时间,通过控制传输链的运行速度来实现。

图1-21 连续生产双介质淬火(水—油)冷却设备设计方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。