(1)通风系统安装的要求

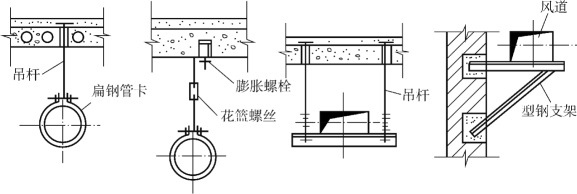

①风管支架一般由角钢、扁钢和槽钢制作而成,多采用沿墙、沿柱敷设的托架及吊架,其支架形式如图7.29所示。

图7.29 风管支架形式

圆形风管多采用扁钢管卡加吊杆安装。对直径较大的圆形风管,可采用扁钢管卡两侧做双吊杆,以保证其稳固性。

矩形风管多采用双吊杆加吊架或墙、柱上安装型钢支架。吊架可以穿楼板固定、膨胀螺栓固定、预埋件焊接固定。

风管支架承受风管及保温层的自重,也需承受输送气体的动荷载。因此,在施工中应按有关图集要求的支架间距安装,不得与土建或其他专业管道支架共用。施工时,应保证管中心位置、支架间距准确,支架应牢固平整。支架安装前应刷两遍防锈漆。

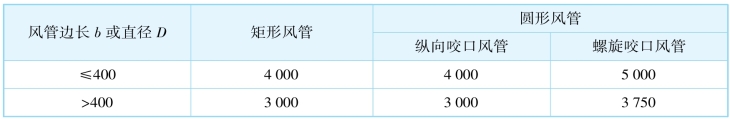

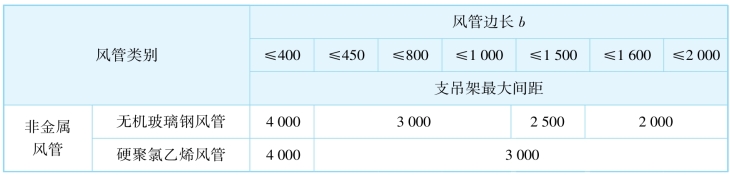

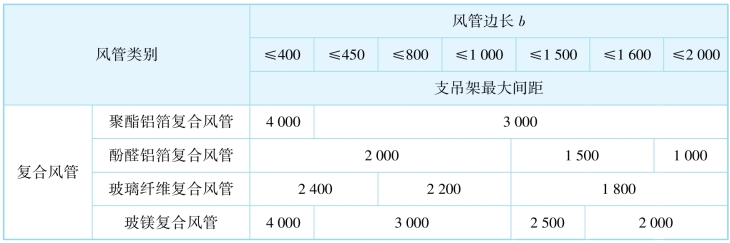

金属风管(含保温)、非金属风管与复合风管水平安装时,支吊架的最大间距应符合表7.4、表7.5规定。

表7.4 水平安装金属风管支吊架的最大间距单位:mm

注:薄钢板法兰、C形、S形插条连接风管的支吊架间距不应大于3000mm。

表7.5 水平安装非金属与复合风管支吊架的最大间距单位:mm

续表

注:边长大于2000mm的风管可参考边长为2000mm的风管。

②风道防腐。当风道内输送带有腐蚀性气体时,除管道材质应具有防腐性能,还可以在内壁做防腐涂层或喷涂防腐防磨损的保护层。当风道内输送高温、高湿的气体时,最好在管内壁做防锈蚀处理。防锈处理可刷防锈漆及磷化底漆,在管道不需保温且空气湿度较大的车间,管道外壁也需做防腐蚀处理。

③风道保温。当风道输送低温气体或温度较高的气体时,均需做防结露及保温处理。风道多采用导热系数值为0.035~0.058W/(m·℃),并具有良好阻燃性能的保温材料。常用的保温材料有聚苯乙烯泡沫板、岩棉板(或岩棉卷材)、超细玻璃棉板(或玻璃棉卷材)、聚氨酯泡沫板等。(https://www.daowen.com)

(2)通风管道安装工艺

通风管道安装工艺流程:安装准备→支吊架制作、安装→风管加工制作→风管安装→风管与风阀连接→风管与风机连接→风口安装→严密性试验→试运转。

①安装准备:风管安装应待风机、除尘设备等安装完毕再进行。认真熟悉施工图纸,根据施工图进行实测实量,并将实测数据标在施工草图上。

②支吊架制作、安装:需在顶棚、墙面、柱体处弹出风道及标高中心线,以保证风道位置的准确。

支吊架制作工序:确定形式→材料选用→型钢矫正及切割下料→钻孔处理→焊接连接→防腐处理→质量检查。

支吊架安装工序:埋件预留→支吊架定位放线→固定件安装→支吊架安装→调整与固定→质量检查。

③风管加工制作:将施工图中风管的实测数据作为预制厂或现场加工的依据,并按系统将每段风管、管件编号顺序排列。风管预制完毕应进行自检,法兰与风管固定时要保证垂直度,可以采用角尺进行测量。

④风管安装:可以采用人工或吊具就位。断面小、位置低的风管,可采用人工就位;系统较长、位置高的风管,可采用倒链等吊具就位。

⑤风管与风阀连接:大多采用法兰连接,其连接方式和采用的垫料与风管接口一样;也可以采用插接式,将风阀两端制成插入式,风阀插口的外径等于风管内径,插入长度50mm,采用自攻螺钉固定。

⑥风管与风机连接:为缓冲风机的振动,应在进出口处加软管接头。连接风管前,宜做单机试运转,检查有无故障。

⑦风口安装:风管与风口的连接宜采用法兰连接,也可采用槽形或工形插接连接。

⑧严密性试验:通风系统安装完成后,需要对系统进行严密性试验。

低压系统风管的严密性试验应采用抽检,抽检率为5%,且不得少于1个系统。在加工工艺得到保证的前提下,采用漏光法检测。检测不合格时,应按规定的抽检率做漏风量测试。

中压系统风管的严密性试验,应在漏光法检测合格后,对系统漏风量测试进行抽检,抽检率为20%,且不得少于1个系统。

高压系统风管的严密性试验,全部进行漏风量测试;净化空调系统风管的严密性试验,1~5级的系统按高压系统风管的规定进行,6~9级的系统按中压系统风管的规定执行。

⑨系统试运转:用于检查各支风管的流量、出风口风速、排气罩的抽吸风速、总风量等是否符合设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。