PLC之所以越来越受到自动控制界人士的重视,是由于它具有令通用计算机望尘莫及的特点。

1.应用简便

(1)应用灵活、安装简便

标准的积木式硬件结构与模块化的软件设计,使PLC不仅适应大小不同、功能繁杂的控制要求,而且适应工艺流程变化较多的场合。它的安装和现场接线简便,可按积木方式扩充和删减其系统规模,组合成灵活的控制系统。由于其控制功能是通过软件实现的,因此,设计人员可以在未购置硬件设备前进行“软布线”工作,从而缩短了整个设计、生产、调试周期,研制经费相对减少了。

从硬件连接方面来看,PLC对现场环境要求不高,无论是接线、配置都极其方便,只用螺钉旋具即可进行全部接线工作,无需自行设计和制造专用接口电路,一般在编程并模拟调试后,即可投入现场,很快就能安装调试成功并投产。

(2)编程简化

PLC采用电气操作人员习惯的梯形图形式编程,直观易懂。因此,不仅程序开发速度快,而且程序的可读性强,软件维护方便。为了简化编程工作,PLC将编程工作主要集中到了设计思想的本身而不是如何实现设计思想,最新设计的PLC还针对具体问题设计了步进顺控指令、流程图指令等指令系统,大大加快了系统开发速度。

(3)操作方便,维修容易

工程师编好的程序十分清晰直观,只要写好操作说明书,操作人员经短期培训就可以使用。另外,PLC具有完善的监视和诊断功能,对其内部工作状态、通信状态、I/O点状态和异常状态等均有明显的提示,使维修人员能及时、准确地判断故障点,迅速替换故障模块或插件,恢复生产。

2.可靠性高

PLC的可靠性高,主要是因为它在硬件及软件两方面都采取了严格的措施。

在硬件设计方面,首先是选用优质器件,再者是合理的系统结构,简化安装,使它易于抗振动冲击。对印制电路板的设计、加工及焊接都采取了极为严格的工艺措施,而且在电路、结构及工艺上采取了一些独特的方式。例如,在输入输出电路中采用了光隔离措施,做到电浮空;各个I/O端口除采用常规模拟器滤波以外,还加上数字滤波;内部采用了电磁屏蔽措施,防止辐射干扰;采用了较先进的电源电路,以防止由电源回路串入的干扰信号;采用了较合理的电路形式,支持模块在线插拔,调试时不会影响PLC的正常运行。

在软件设计方面也采取了很多特殊措施,设置了警戒时钟WDT。系统运行时对WDT定时刷新,一旦程序出现了死循环,使之能立即跳出,重新启动并发出报警信号。为了避免由于程序出错而导致的错误运行,每次扫描都对程序进行检查和校验,一旦程序出错立即发出报警信号并停止运行。对程序及动态数据进行掉电保护,随时对CPU等内部电路进行检测,一旦出错,立即报警。软件系统中还设计了针对用户程序的查错报错程序,错误的程序和参数不能运行。上述有效措施,保证了PLC的高可靠性。所以它的平均无故障时间(MTBF)超过4~5万小时,某些优秀品牌的产品更高达十几万小时以上。

3.抗电磁干扰性能好,环境适应性强

PLC是按直接应用于工业环境而设计的,产品可工作于相当宽的环境温度(0~55℃或0~60℃)和湿度(相对湿度<90%)下,在规定的机械振动、冲击以及额定的电源电压与频率变化、电源瞬时中断、电源电压降低等因素作用下,均能正常工作。因此,可直接安装在工业现场,不必采取另外的特殊措施。另外由于其结构精巧,所以耐热、防潮、抗振等性能也很好。

4.功能完善

PLC的基本功能包括逻辑运算、定时、计数、数制换算、数值计算、步进控制等。其扩展功能还有A-D/D-A转换、PID闭环回路控制、高速计数、通信联网、中断控制及特殊功能函数运算等功能,可以通过上位机进行显示、报警、记录、人机对话,使控制水平大大提高。

5.成熟的工控网络体系,通信便捷,易于远程实时监控(https://www.daowen.com)

随着计算机网络通信技术的成熟发展,以及工业控制的实际需要,近年来工控网络通信技术得到了大量应用,如石油化工过程自动化控制、铸造自动生产线、卷烟自动生产线、轿车自动生产线控制、污水处理厂的控制,以及高速公路隧道的监控等。特别是近年来,PLC网络通信技术得到了飞速的发展。现在,世界上各大PLC厂家都在积极开发网络通信技术,包括具有网络通信功能的新型PLC、网络通信协议和新型网络。

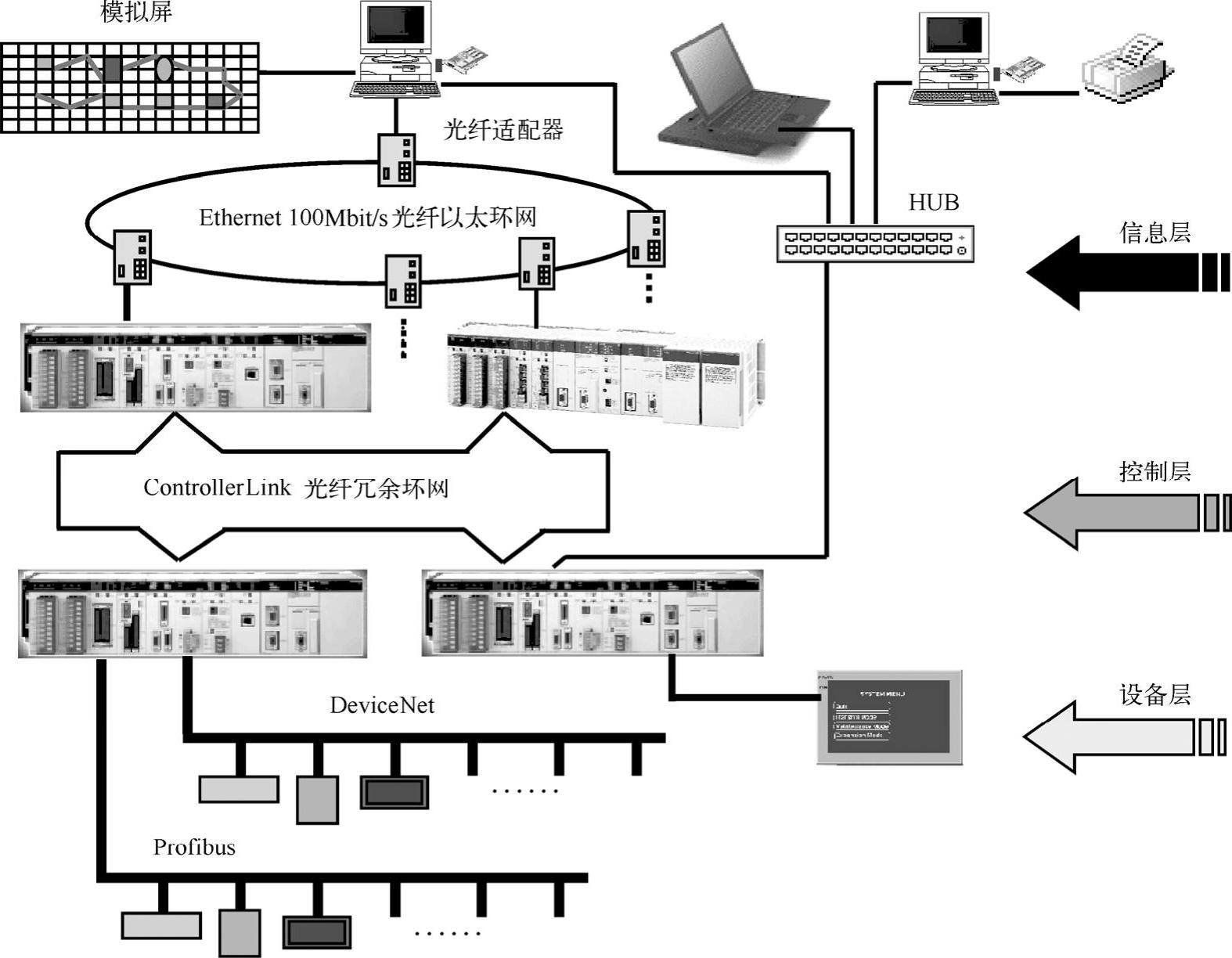

对于PLC网络及工业控制局域网而言,目前基本形成了设备层网络、控制层网络和信息层网络的三层网络体系结构,以欧姆龙公司的PLC通信网络为例,图1-1是由DeviceNet、ControllerLink和Ethernet组成的一个典型的三层网络的拓扑结构图。

(1)设备层网络

设备层网络是针对自动化系统底层设备的操作和管理网络。它负责对底层设备的控制、信息采集和传送。目前,设备层网络主要有Profibus现场总线、CAN总线和DeviceNet等。

在图1-1中的DeviceNet是一种串行通信网络,它是20世纪90年代中期才发展起来的一种基于CAN(控制区域网)技术的开放型,符合全球工业标准的低成本、高性能的通信网络,最初由美国Rockwell公司开发应用。目前,DeviceNet网络技术属于ODVA(开放DeviceNet厂商协会)所有及推广。

DeviceNet是用于现场设备(拖动装置、开关、I/O和人机界面等)与PLC之间通信的网络。它采用生产者/客户(Producer/Consumer)通信模式,支持多种网络拓扑结构,允许在线组态和带电插拔。

图1-1 三层网络拓扑结构图

DeviceNet网络作为设备层网络,它可以通过控制器层网络ControllerLink和信息层网络Ethernet与Internet网络互连,构成微软公司的基于Internet的分布式制造网络体系结构(DNA),实现异地监控和诊断功能。

(2)控制层网络

控制层网络处于三层网络的中间层,它主要负责对处在中间层的各个控制器进行数据传送与控制。具有代表性的控制层网络主要有日本欧姆龙公司开发的ControllerLink和美国Rockwell公司开发的ControlNet等。

ControllerLink是欧姆龙公司将SYSMAC Link改进后推出的一种FA(工厂自动化)网络。这种网络可以实现PLC与PLC之间或者PLC与计算机之间的大容量、灵活高效的数据链接功能。ControllerLink也称控制器网络,其特点是通信速率快,距离长,既有线缆系统又有光缆系统。使用ControllerLink支持软件,该网络可以对每一节点分别设定数据链接区域,能向每一节点自由地分配链接区域。每一节点发送区域的尺寸是任意的。更为特别的是,ControllerLink也可以只接收其他节点的发送区域的一部分数据。

ControllerLink采用令牌环的通信方式,所以它的数据传输速率非常快,可以达到2Mbit/s;当通信电缆采用双绞线时,最大传输距离为1km,而采用光纤电缆时,最大传输距离为30km(带中继器)。另外,ControllerLink具有灵活的网络连接功能,既可以配置成单级系统,又可以配置成多级系统。目前,ControllerLink在污水处理厂的自动控制、高速公路隧道监控等系统中都得到了实际应用。

(3)信息层网络

信息层网络主要用于对多层网络的信息进行操作与处理。该层网络主要关注报文传输的高速性以及高容量的数据是否能共享。

目前,信息层网络一般都使用以太网(Ethernet)技术,这是一个开放的、全球公认的用于信息层互连的标准。Ethernet是FA领域用于信息层上的网络,它的通信速率高,可达到100Mbit/s,以太网单元使PLC可以作为工厂局域网的一个节点,在网络上的任何一台计算机都可以实现对它的控制。Ethernet支持FINS协议,使用FINS命令可进行FINS通信、TCP/IP和UDP/IP的Socket(接驳)服务和FTP服务。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。