1.渗碳原理及分类

将工件置于渗碳介质中加热并保温,使碳原子渗入工件表层的化学热处理称为渗碳。这是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。渗碳工艺广泛用于飞机﹑汽车和拖拉机等的机械零件,如齿轮﹑轴﹑凸轮轴等。

按含碳介质的不同,渗碳可分为气体渗碳、固体渗碳和液体渗碳。

气体渗碳是将工件装入密闭的渗碳炉内,通入气体渗剂(甲烷、乙烷等)或液体渗剂(煤油或苯、酒精、丙酮等),在高温下分解出活性碳原子,渗入工件表面,以获得高碳表面层的一种渗碳操作工艺。固体渗碳是将工件和固体渗碳剂(木炭加促进剂组成)一起装在密闭的渗碳箱中,将渗碳箱放入加热炉中加热到渗碳温度,并保温一定时间,使活性碳原子渗入工件表面的一种最早的渗碳方法。

液体渗碳是利用液体介质进行渗碳,常用的液体渗碳介质有:碳化硅、“603”渗碳剂等。

2.气体渗碳

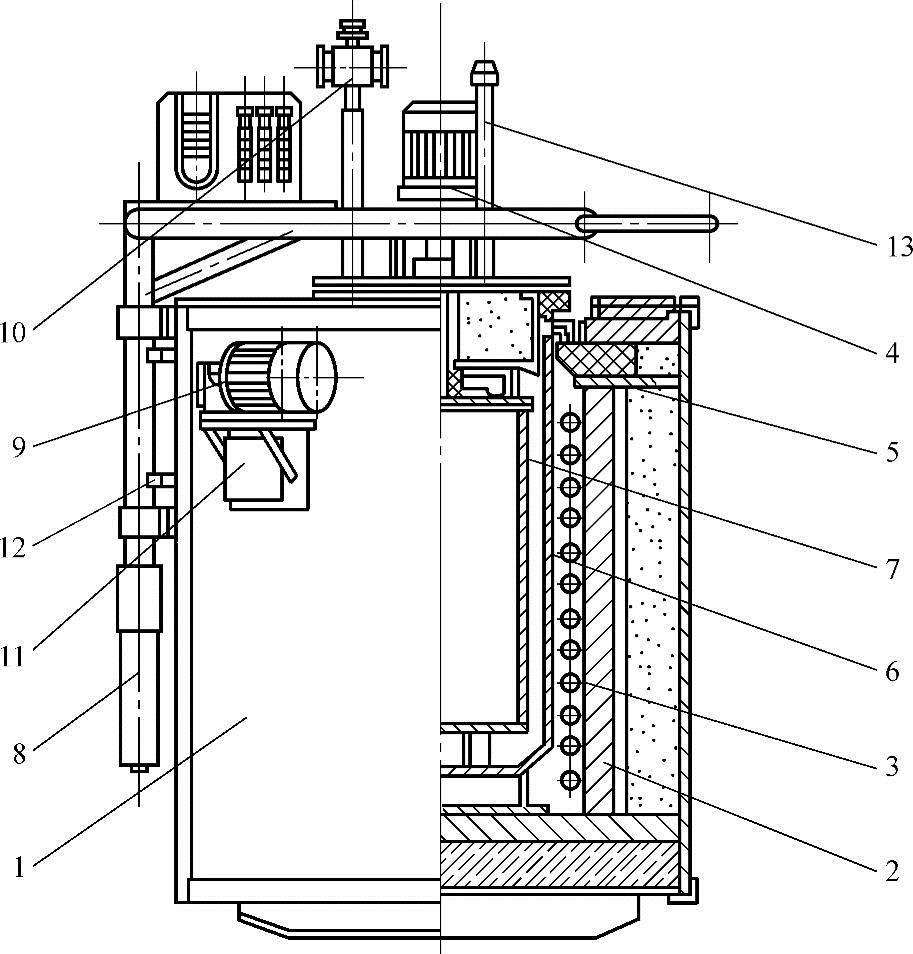

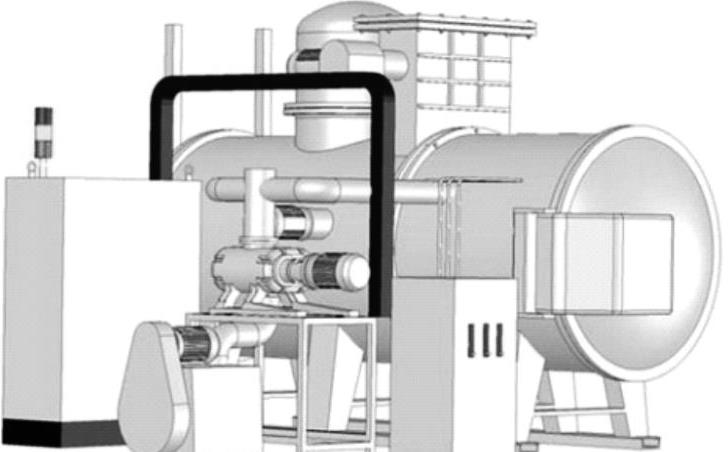

气体渗碳是当前应用较多和发展较快的渗碳方法。气体渗碳能实现可控气氛,能通过合理地调整工艺参数来稳定产品质量。图4-7所示为RQ3系列井式气体渗碳法示意图。

气体渗碳由于具有适合大量生产化、作业可以简化、品质管制容易等特点,目前普遍采用。气体渗碳法以天然气、丙烷、丁烷等气体为主剂,具有表面碳浓度可以调节,瓦斯流量、温度容易自动化控制,容易管理等优点;其缺点是设备昂贵,处理量少时成本高,需要专门的作业知识。

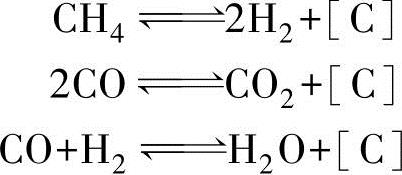

气体渗碳法有滴注式和变成气体(或称发生气体)两种。滴注式气体渗碳法是将工件置于具有活性渗碳介质的密闭的井式气体渗碳炉中,加热到900~950℃(常用930℃)的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而使表层获得高碳,心部仍保持原有成分。炉内的渗碳气氛主要由滴入炉内的煤油、丙酮、甲苯及甲醛等有机液体在高温下分解而成,主要由CO、H2和CH4及少量CO2、H2O等组成。图4-8所示为井式渗碳炉工作原理示意图。

图4-7 RQ3系列井式气体渗碳法示意图

1—炉壳 2——炉衬 3—加热元件 4—通风机组 5—炉盖 6—炉罐 7—装料筐 8—液压机构 9—液压泵 10—滴量器 11—油桶 12—行程开关 13—排气管

气体渗碳法同样由分解、吸收、扩散三个基本过程组成。首先是渗碳介质在高温下分解产生活性碳原子,即

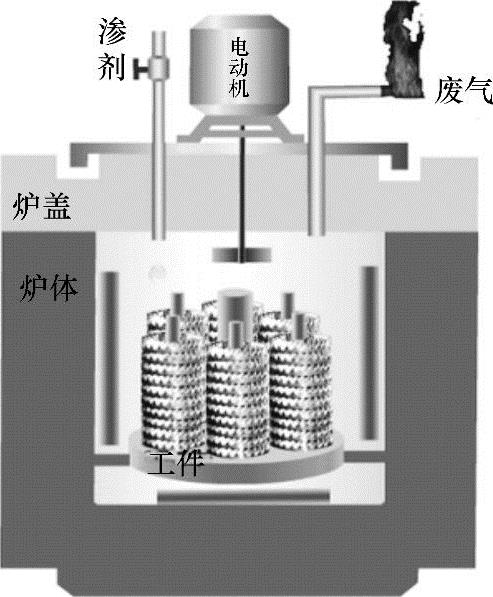

随后,活性碳原子被钢表面吸收而溶于高温奥氏体中,并向钢内部扩散形成一定深度的渗碳层。渗碳层深度主要取决于保温时间。在一定的渗碳温度下,保温时间越长,渗碳层越厚。如果用井式气体渗碳炉加热到930℃渗碳,渗碳时间与渗碳层深度大体有表4-2所列的关系。在生产中,常采用随炉试样检查渗碳层深度的方法来确定工件出炉时间。

图4-8 井式渗碳炉工作原理示意图

3.真空渗碳

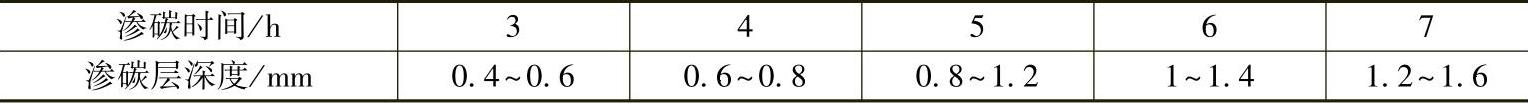

真空渗碳是将工件装入真空炉中,抽真空并加热,使炉内净化,达到渗碳温度后通入碳氢化合物(如丙烷)进行渗碳,经过一定时间后切断渗碳剂,再抽真空进行扩散。图4-9所示为卧式双室真空渗碳炉简图。

表4-2 930℃渗碳时渗碳层深度与时间的关系

(https://www.daowen.com)

(https://www.daowen.com)

图4-9 卧式双室真空渗碳炉简图

真空渗碳是在真空中进行气体渗碳,渗碳温度较高,常用1030~1050℃。真空对工件表面有净化作用,有利于其吸附碳原子,因而能显著地缩短渗碳周期,仅约为一般气体渗碳所需时间的1/3。而且在高温下,真空炉并不会增加保养方面的支出。此外真空渗碳不需要载气,可以直接通入渗碳气体(如天然气),也不需要控制碳势,渗层的碳浓度取决于活化期与扩散期的时间比例,因而不需要碳势控制仪器和气体发生器。真空渗碳对提高产品质量和节约能源有显著效益。

4.离子渗碳

离子渗碳是用离子轰击气体渗碳,与真空渗碳一样不需要气体发生器和碳势控制仪,渗层浓度可用调节放电电流密度的方法来控制。由于离子冲击强化了渗碳过程,其渗速比一般渗碳快得多,甚至可与真空渗碳相比。

5.渗碳用钢及渗碳后的热处理

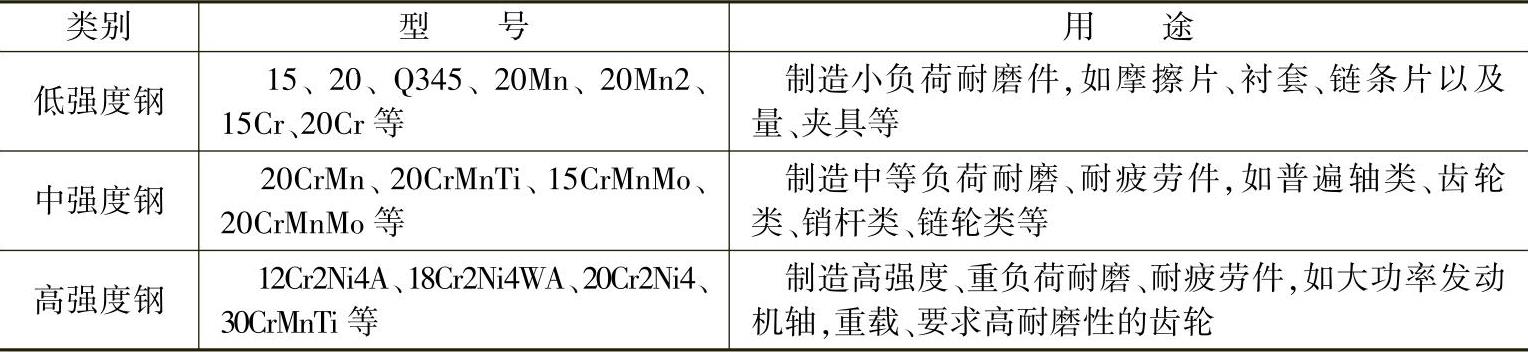

渗碳用钢一般为低碳钢和低碳合金钢,其碳质量分数要求为0.1%~0.25%,以保证工件心部有足够的强度和韧性。渗碳钢中加入Cr、Ni、Mn、Ti、Mo等合金元素的目的是提高淬透性、细化晶粒、防止过热、提高心部韧性。常用渗碳钢型号及用途见表4-3。

表4-3 常用渗碳钢型号及用途

工件渗碳后要进行热处理,目的是提高渗层表面的强度、硬度和耐磨性,提高心部的强度和韧性,细化晶粒,消除网状渗碳体和减少残留奥氏体量。下面介绍几种常用的渗碳后的热处理方法。

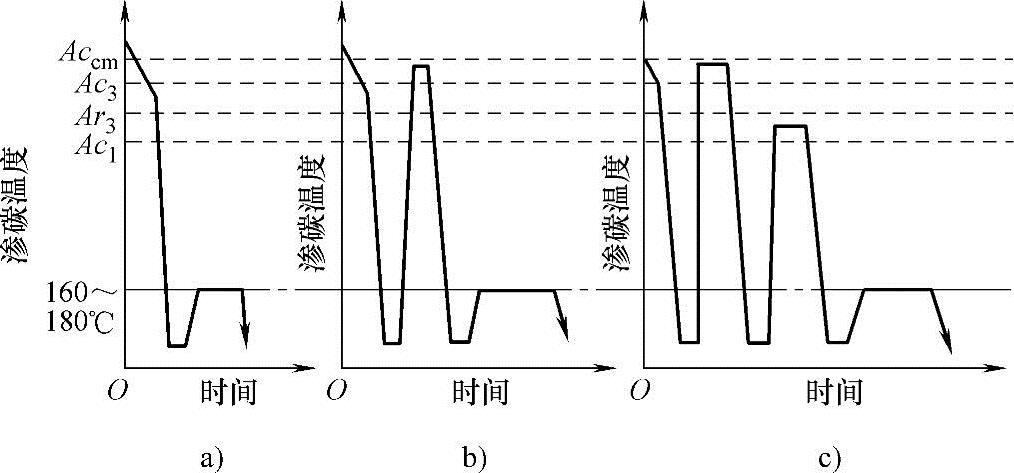

(1)直接淬火法 直接淬火法是指工件渗碳后随炉降温(或出炉预冷)到760~860℃后直接淬火的方法。

随炉降温或出炉预冷的目的是减少淬火内应力与变形,同时,还可以使高碳奥氏体析出一部分碳化物,降低奥氏体中的碳浓度,从而减少淬火后残留的奥氏体,获得较高的表面硬度。预冷的温度要根据零件的要求和钢的A点(即Ar3,830~880℃)位置而定。

直接淬火法的优点是:减少加热和冷却的次数,提高生产率,降低能耗及生产成本,还可减少零件变形及表面氧化、脱碳。

直接淬火适用于本质细晶粒钢制作的零件,不适用于本质粗晶粒钢制作的零件。另外,如果渗碳时表面碳浓度很高,则同样不适于采用直接淬火,因为预冷时碳化物一般沿奥氏体晶界呈网状析出,使脆性增大。

(2)一次淬火 在渗碳缓慢冷却后,重新加热到临界温度以上淬火的方法称为一次淬火。心部组织强度要求较高时,一次淬火的加热温度应略高于Ac3;对于受载不大但表面性能要求较高的零件,淬火温度应选在Ac1以上30~50℃,使表面晶粒细化,而心部组织无大的改善,性能略差一些。

(3)二次淬火 对于力学性能要求很高或本质粗晶粒钢,应采用二次淬火。第一次淬火是为了改善心部组织,加热温度为Ac3以上30~50℃。第二次淬火是为了细化表层组织,获得细晶马氏体和均匀分布的粒状二次渗碳体,加热温度为Ac1以上30~50℃。图4-10所示为渗碳件常用的淬火方法。

图4-10 渗碳件常用的淬火方法

a)预冷直接淬火 b)一次淬火法 c)二次淬火法

渗碳零件淬火后,接着在150~250℃之间进行回火处理。对于非合金钢,回火温度一般为150~180℃,对于合金钢,则回火温度为160~200℃。钢渗碳淬火加低温回火后表面硬度高可达58~64HRC,耐磨性较好;心部则硬度低,韧性较好。此外由于表层体积膨胀,而心部体积膨胀小,结果在表层造成压应力,使零件疲劳强度提高。

6.渗碳层的组织和性能

工件渗碳淬火后的表层显微组织主要是高硬度的马氏体加上残留奥氏体和少量的碳化物,心部组织为韧性好的低碳马氏体组织,但应避免出现铁素体。一般渗碳层深度为0.8~1.2mm,深度渗碳时可达2mm或更深。表面硬度可达58~63HRC,心部硬度为30~42HRC。渗碳淬火后,工件表面产生压缩内应力,对提高工作的疲劳强度有利。因此,渗碳被广泛用来提高零件强度、冲击韧性和耐磨性,借以延长零件的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。