螺纹加工

1.零件图样及加工要求

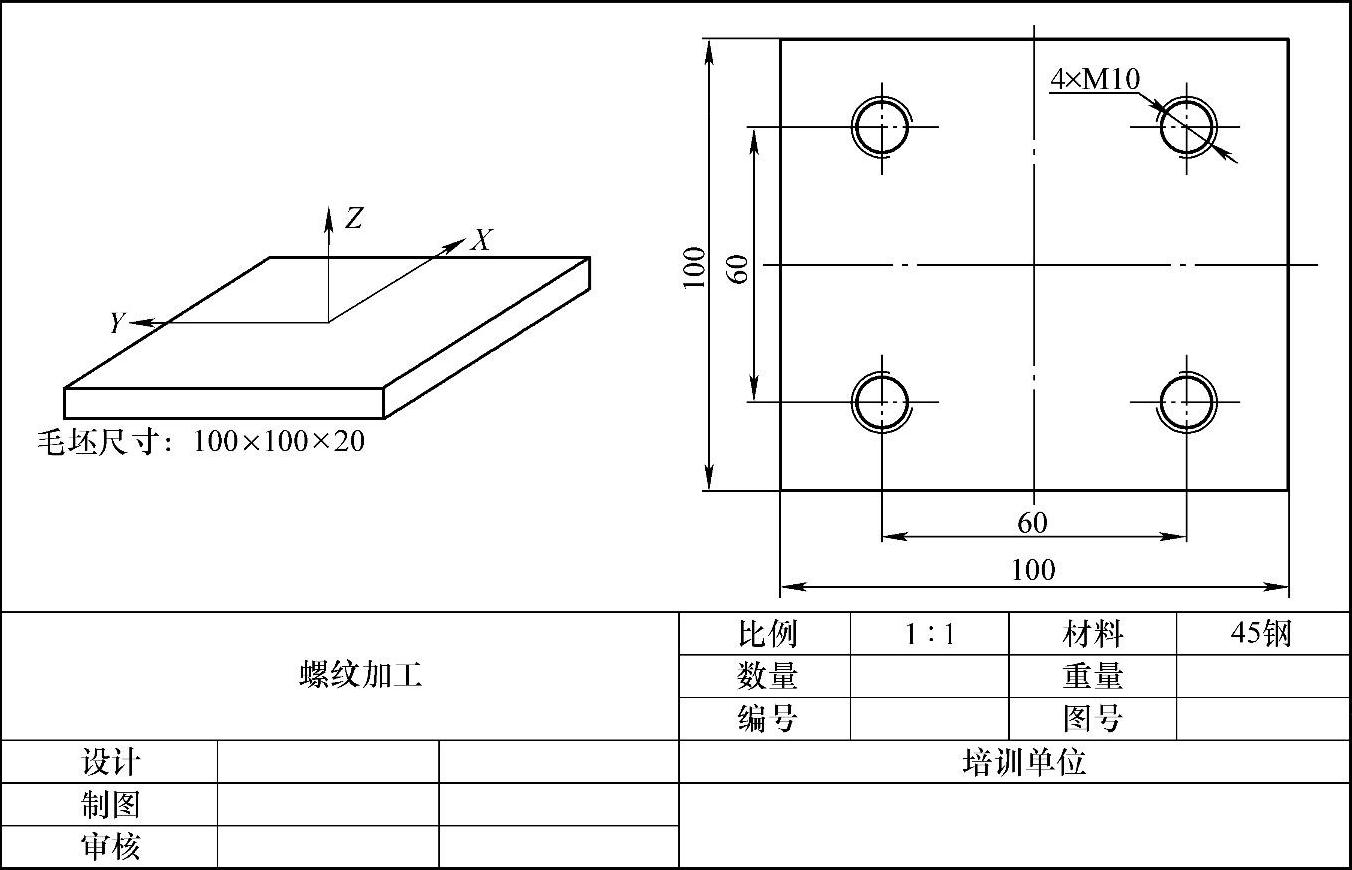

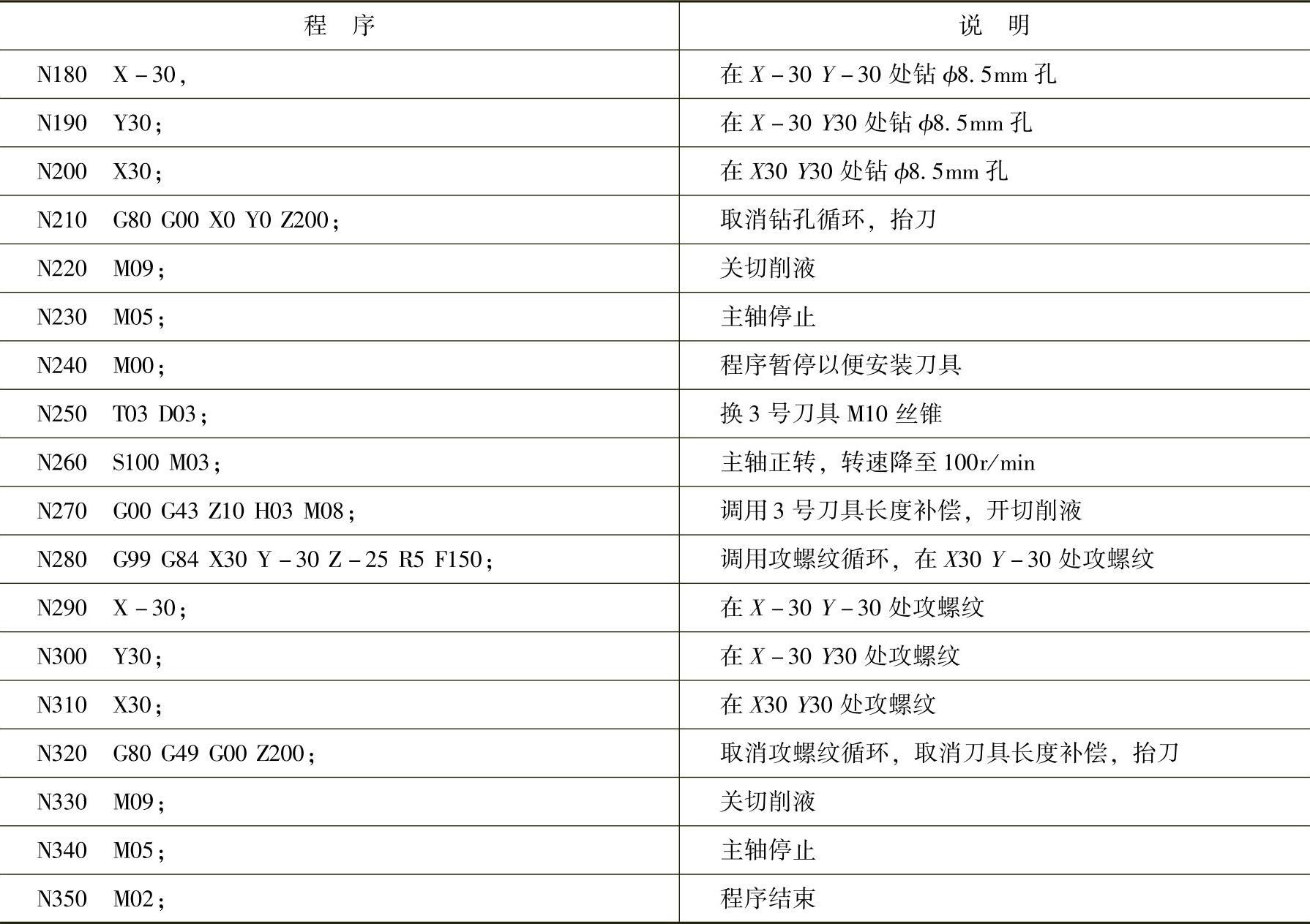

【例8-4】 在数控铣床上加工如图8-12所示零件,毛坯尺寸为100mm×100mm×20mm,材料为45钢。请编写零件加工程序并上机床操作,加工出该零件。

2.加工工艺

(1)零件图分析 该零件由4个M10的螺纹孔组成,分别应用钻孔、攻螺纹固定循环完成零件的加工。

(2)加工路线的确定

1)用A5中心钻钻中心孔。

2)用ϕ8.5mm麻花钻钻螺纹底孔。

3)用M10丝锥攻M10的螺纹。

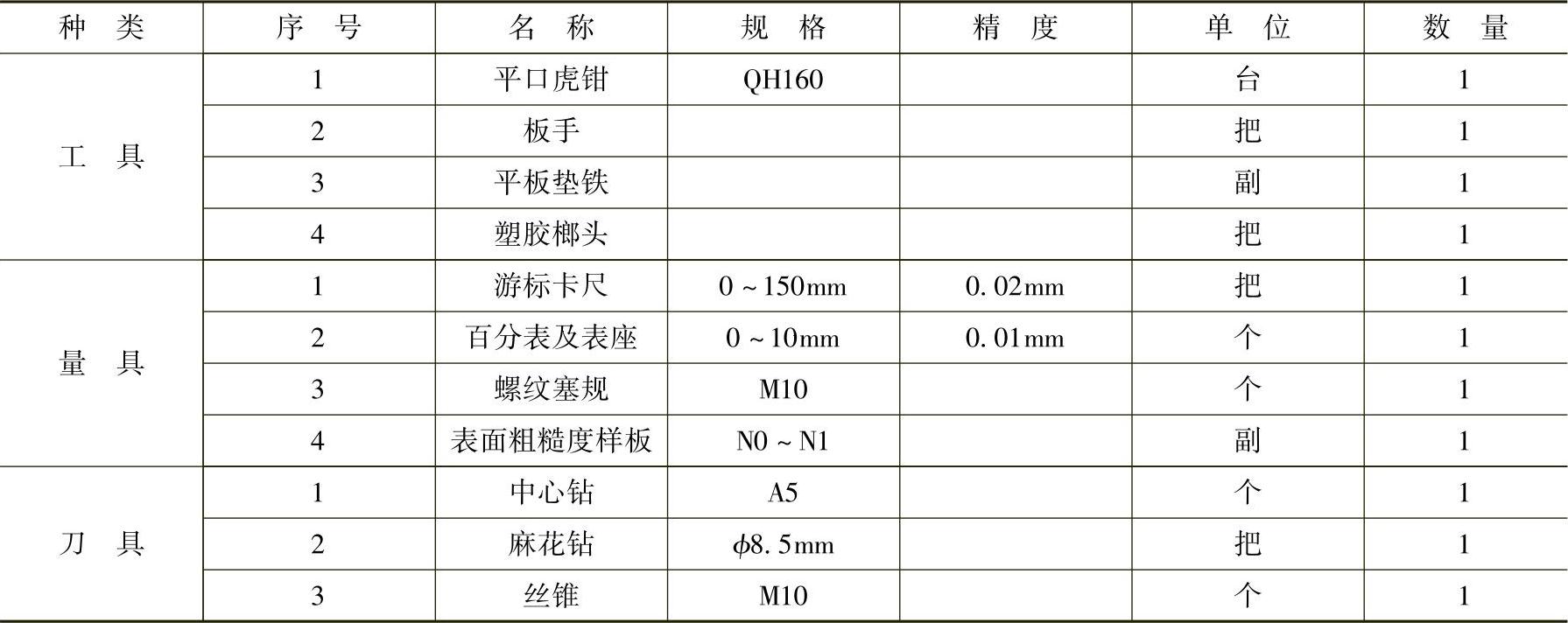

(3)装夹方案的确定 工件采用平口钳装夹,下用垫铁支承,伸出钳口5mm左右并校平上表面。其他工具见表8-19。

(4)刀具的选择 攻内螺纹前一般需用中心钻钻中心孔以定心,用麻花钻钻出底孔,最后用丝锥攻内螺纹。丝锥可分为手用丝锥和机用丝锥两种,加工中心上常用机用丝锥直接攻螺纹。

攻内螺纹时,丝锥对金属有切削兼挤压的作用。加工塑性好的材料时,挤压作用尤其明显。因此,攻内螺纹前钻出的底孔直径必须大于螺纹标准中规定的内螺纹小径。在实际生产中,加工内螺纹前的孔径尺寸可用下列经验公式计算:

加工塑性金属的内螺纹时:D孔≈d-P;

加工脆性金属的内螺纹时:D孔≈d-(1.05~1.1)P;

式中 D孔——底孔直径;

d——螺纹公称直径;

P——螺距。

图8-12 螺纹加工零件图

表8-19 攻内螺纹工、量、刀具清单

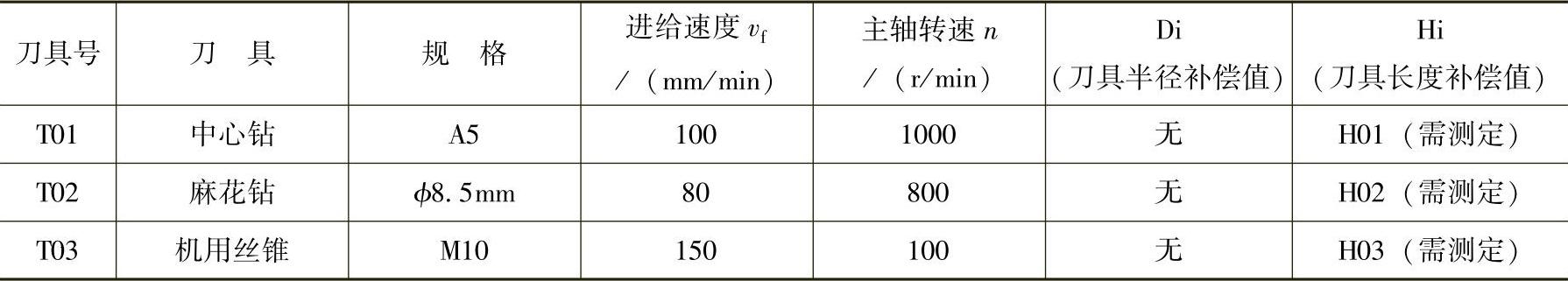

(5)切削用量的选择 根据被加工零件质量要求、工件材料(该工件材料为45钢)、刀具材料以及加工的不同阶段等选取合适的切削用量。钻中心孔和小孔时,可选取较高的主轴转速和进给速度;攻螺纹时可以低速和高速;一般工件较薄时可高速攻螺纹。本题选择低速攻螺纹。切削用量的选择见表8-20。

表8-20 切削用量的选择

(6)工件坐标系原点 根据工件坐标系原点选择原则,工件坐标系X、Y零点应建立在工件几何中心上,Z轴零点设置在工件的上表面。即工件坐标系原点选择在工件上表面中心位置。

(7)数值计算 该零件4个螺纹孔中心点坐标分别为(30,-30)、(-30,-30)、(-30,30)、(30,30)。

3.程序编制

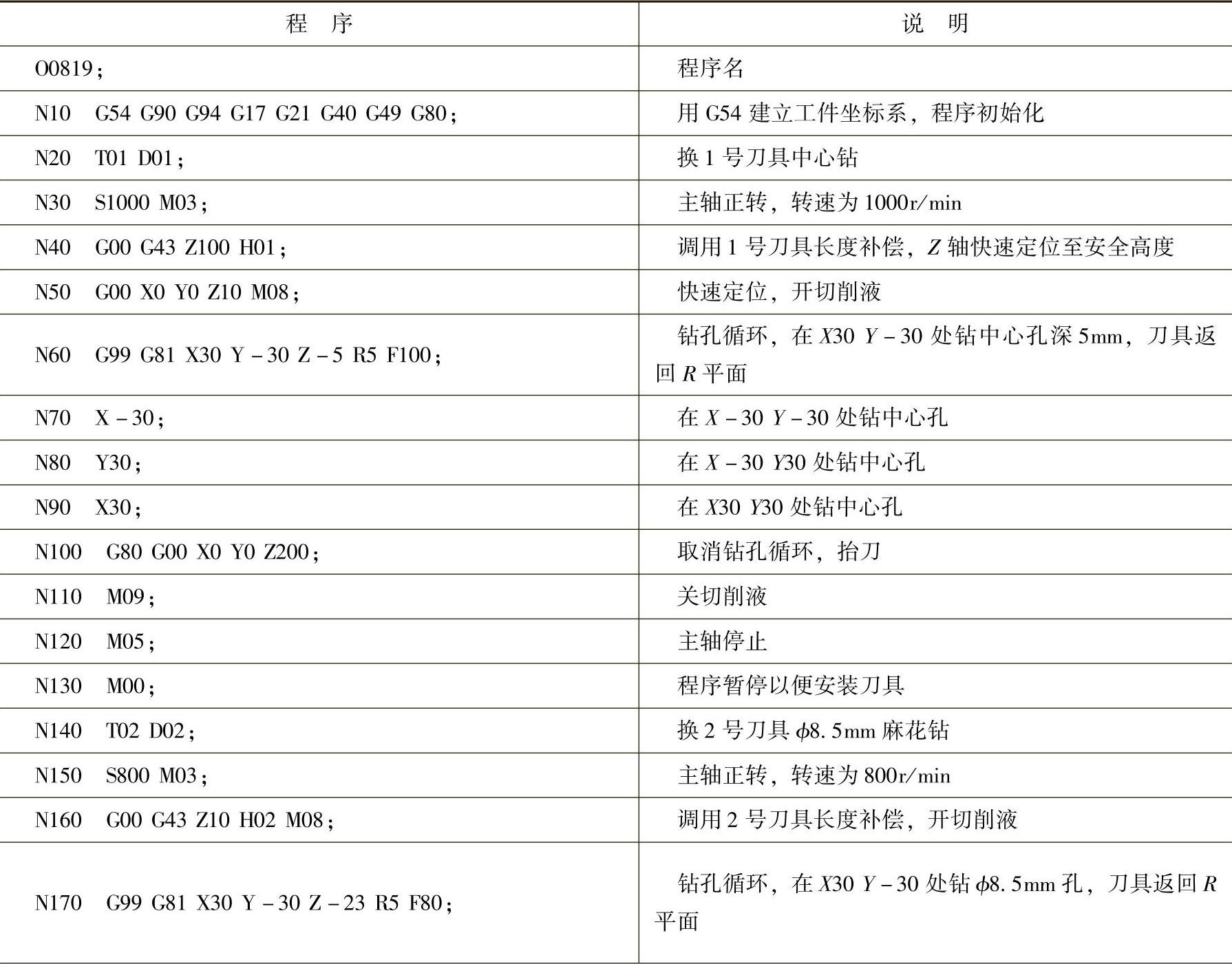

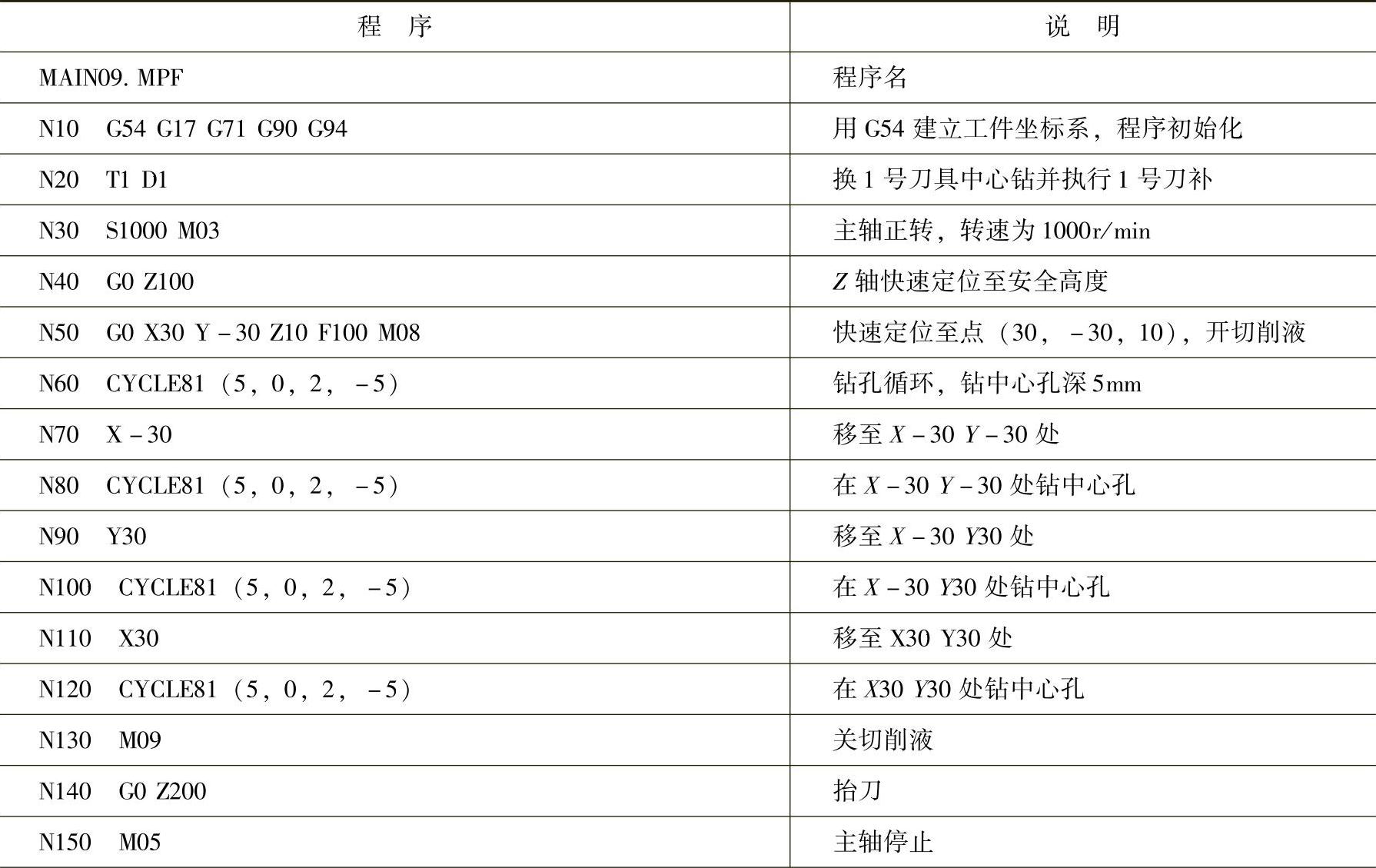

FANUC 0i系统加工程序及其说明见表8-21。

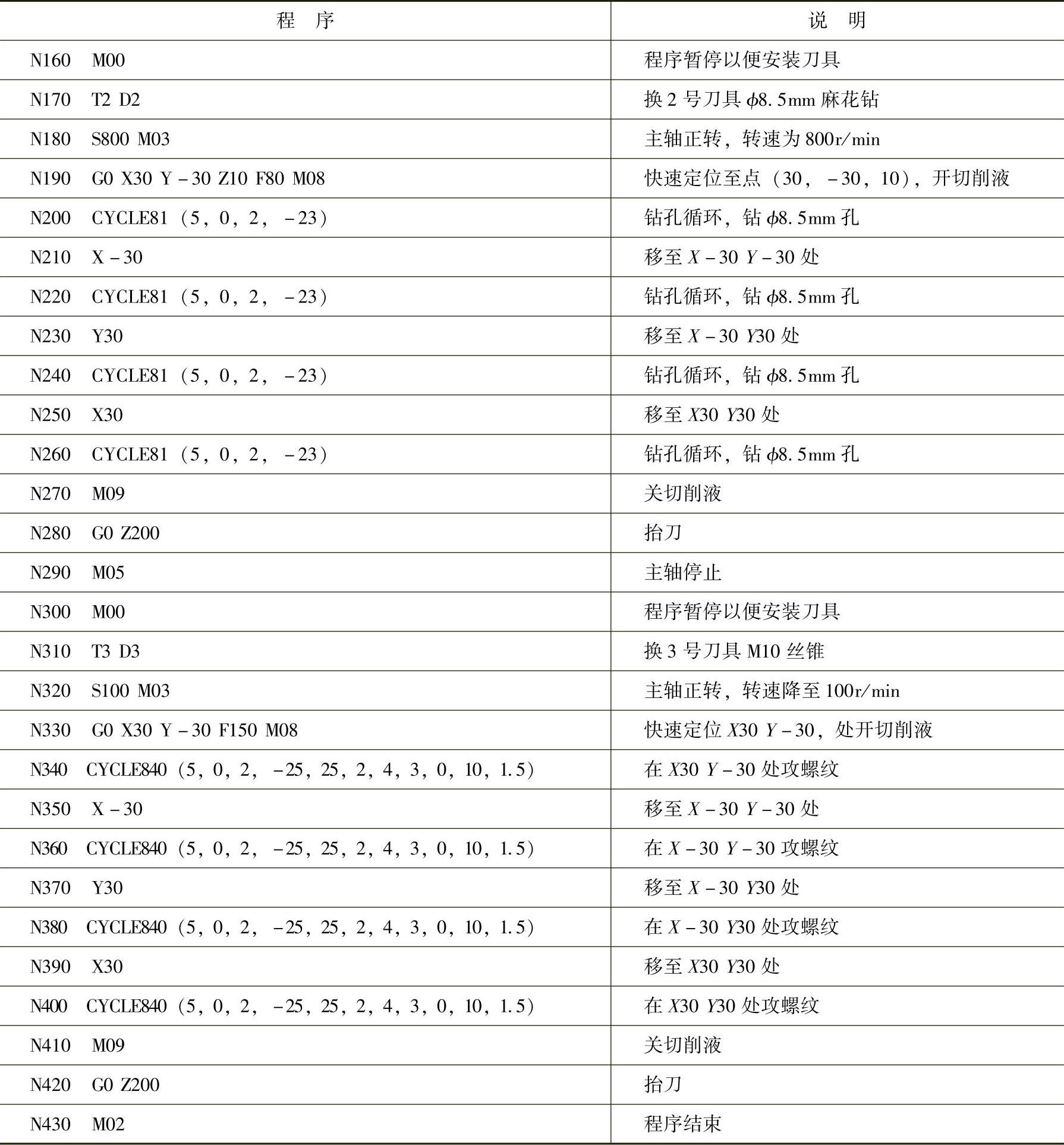

SINUMERIK 802D系统加工程序及其说明见表8-22。

表8-21 加工程序及其说明(FANUC 0i系统)

(续)

表8-22 加工程序及其说明(SINUMERIK 802D系统)

(续)

(https://www.daowen.com)

(https://www.daowen.com)

如果用加工中心加工,只需把手动换刀用自动换刀指令替代即可,即把程序中手动换刀程序段改成自动换刀指令,例如T02 M06,由机械手实现自动换刀。

4.数控加工操作步骤

(1)机床的开机 机床在开机前,应先进行机床检查。确认没有问题之后,先接通机床总电源,然后接通控制系统电源。此时,在显示屏上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置;显示屏上是否有报警显示;液压装置的压力表是否在正常的范围内等。若有问题应及时处理;若一切正常,就可以进行下面的操作。

(2)回参考点操作 开机正常后,首先应进行手动回参考点(回零)操作。选择“回参考点”方式,先按下键,再按下、键,使各坐标轴回到参考点。

(3)程序的输入与编辑 将编好的加工程序输入数控系统。程序的输入与编辑具体操作详见7.2节(FANUC 0i系统)和7.5节(SINUMERIK 802D系统)。

(4)程序的图形模拟运行 正式运行程序加工零件之前,需要进行图形模拟运行以校验程序。如有错误,则修改程序,直到程序调试正确为止。程序图形模拟运行的具体步骤详见7.2节(FANUC 0i系统)和7.5节(SINUMERIK 802D系统)。

(5)工件的装夹 采用平口钳进行装夹。平口钳装夹在铣床工作台上,用百分表校正位置;工件装夹在平口钳上,底部用垫铁垫起,使工件伸出钳口5~10mm,用百分表校平上表面并夹紧。

(6)刀具的安装 采用两把铣刀,一把粗加工键槽铣刀,一把为精加工立铣刀(可垂直下刀)或精加工键槽铣刀,通过弹簧夹头把铣刀装夹在铣刀刀柄中;然后分别把粗、精加工铣刀柄装入铣床主轴。如果是加工中心,则要把粗、精铣刀全部装入刀库中。

(7)对刀操作 通过对刀,建立工件坐标系。

1)X、Y向对刀。X、Y方向采用试切法对刀,将机床坐标系原点偏置到工件坐标系原点上。通过对刀操作得到X、Y零偏值,并输入到G54中。

2)Z向对刀。测量各把刀的刀位点从参考点到工件上表面的机床坐标系Z值,分别输入到对应的刀具长度补偿中,供加工时调用。注意:此时G54中的Z值为“0”。

(8)空运行与仿真检验 空运行是指刀具按系统参数指定的速度运行。此时,程序中指定的进给速度无效。空运行一般用来在机床不安装工件的情况下检查刀具运行轨迹是否正确。为安全起见,常把基础坐标系中Z值提高50~100mm后运行程序。

1)法那科系统空运行。设置好机床中刀具半径补偿值,把基础坐标系中Z方向值变为“+50”,打开程序;选择“MEM”(自动运行)工作方式,按下“空运行”按钮,按“循环启动”按钮执行程序;适当调小进给倍率以降低进给速度,检查刀具运动轨迹是否正确。若用机床锁住功能空运行,刀具不再移动,但显示器上各轴坐标在变化,就像刀具在运动一样。如果再使辅助功能锁住有效,则M、S、T功能代码被禁止输出并且不能执行,仅运行一遍程序而已,一般用于程序的图形模拟运行。

空运行结束后,应取消空运行并使机床解锁、辅助功能锁住无效,基础坐标系中Z值恢复为“0”。

2)西门子系统空运行。设置好机床中刀具半径补偿值,打开程序选择“AUTO”(自动运行)方式,按下软键“程序控制”,设置“空运行进给”和“程序测试”有效,按下“数控启动”键,观察程序运行情况。

注意:空运行时也可使机床机械锁定或向所选工件坐标系如G54中的Z坐标中输入“+50”,在自动运行方式下启动程序,适当降低进给速度,检查刀具运行轨迹是否正确。若在机床机械锁住状态下,空运行结束后必须重新回参考点;若在更改G54的Z坐标状态下,空运行结束后将Z坐标恢复为“0”,机床不需重新回参考点。

3)仿真检验。用仿真软件在计算机上进行仿真检验,观察加工过程,检验程序是否正确。

(9)零件自动加工与精度控制

1)零件自动加工的具体步骤

①FANUC 0i系统:首先在“EDIT”(编辑)方式下选择要运行的加工程序;然后将“方式选择”旋钮置于“MEM”(自动运行)方式;最后按下“循环启动”按钮运行程序。

②SINUMERIK 802D系统:首先按“自动方式”键选择自动运行方式;按“程序管理器”键;用光标键把光标移动到要执行的程序上;按软键“执行”来选择要运行的加工程序;最后按下“数控启动”键执行程序,开始零件自动加工。

2)零件精度控制的具体做法。加工时先安装粗加工铣刀进行粗加工,然后换成精加工铣刀进行精加工。

精加工时,精加工余量由设置刀具半径补偿控制。用ϕ6mm键槽铣刀粗铣时,机床中刀具半径补偿值T01 D01输入3.3mm,轮廓留0.3mm精加工余量。深度方向精加工余量由程序控制。在程序中,深度方向设定Z值为-1.7mm,即可留0.3mm深度方向精加工余量。

精加工时,刀具半径补偿值应设置合理,深度方向的长度补偿值或长度磨损量设置也应合理。本例把精铣刀T02 D02半径补偿值设为3.1mm,运行完精加工程序后,若测得直槽宽(8±0.05)mm实际尺寸为7.74mm,比图样尺寸小0.21~0.31mm,取中间值0.26mm,单边小0.13mm,则把T02 D02半径补偿值修改为3.1mm-0.13mm=2.97mm,重新运行精加工程序即可。同理,深度尺寸也是根据实测结果逐步修改长度补偿值或长度磨损量来控制深度尺寸精度。

(10)零件检测。零件加工完后,按图样要求进行检测。首件试切如有误差,应分析产生的原因并加以修改。

(11)加工完毕,清理机床 加工完毕,收好工具、量具,清理机床并做好相关收尾工作。

5.安全操作和注意事项

1)毛坯装夹时,应校平上表面并考虑垫铁与加工部位是否干涉。

2)钻孔前,应先钻中心孔以保证麻花钻起钻时不会偏心。

3)钻孔时要正确选择切削用量,合理使用钻孔循环指令。

4)编程时应计算钻头顶点所加工到的深度。

5)当程序执行到M00时,不要手动移动机床,应在停止位置手动换刀,然后继续执行程序。

6)攻螺纹时,要正确选择切削参数,合理使用攻螺纹循环指令。

7)攻螺纹时,主轴速度修调旋钮保持不变,进给修调旋钮无效。

8)钻螺纹底孔时,应选用与螺纹小径尺寸相一致的钻头钻螺纹底孔。编程前先查图样,确定M10螺纹底孔尺寸为ϕ8.5。

9)螺纹加工时,主轴的转速和进给速度应与螺纹螺距一致。本题螺距为1.5mm,所以主轴转速设为100r/min,进给速度设为150mm/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。