真空热处理是当前先进的模具热处理技术之一。模具经真空热处理后,表面不氧化、不脱碳,淬火畸变小,表面硬度均匀,使用性能得到提高,模具寿命普遍提高,一般能提高30%以上。另外,真空热处理可将加工余量(磨削或抛光)减小1/3~1/2,从而提高了生产率,降低了模具制造成本。真空热处理尤其适合于高精密、要求尺寸和性能稳定的模具。模具真空热处理技术有:真空淬火、真空回火、真空渗碳、真空渗氮、真空渗金属等。

1.模具真空热处理工艺参数

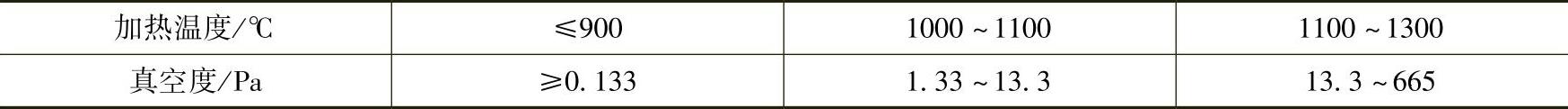

(1)真空度 真空度直接影响模具表面的表面粗糙度,从而影响表面质量性能。为防止模具表面的合金元素挥发,应选择合理的真空度。合金钢模具真空热处理时真空度与加热温度的对应关系见表12-7。

表12-7 合金钢模具真空热处理时真空度与加热温度的对应关系

(2)预热温度 当真空热处理的加热温度为1000~1100℃时,在800~850℃进行一次预热。当加热温度超过1200℃时,形状简单的模具可在850℃进行一次预热,较大或复杂的模具则应在500~600℃和800~850℃进行两次预热。

(3)保温参数

1)加热温度。真空淬火的加热温度一般取盐浴炉和空气炉的下限。真空回火、真空退火、真空固溶处理及真空时效的加热温度一般与常规热处理时的加热温度相同。

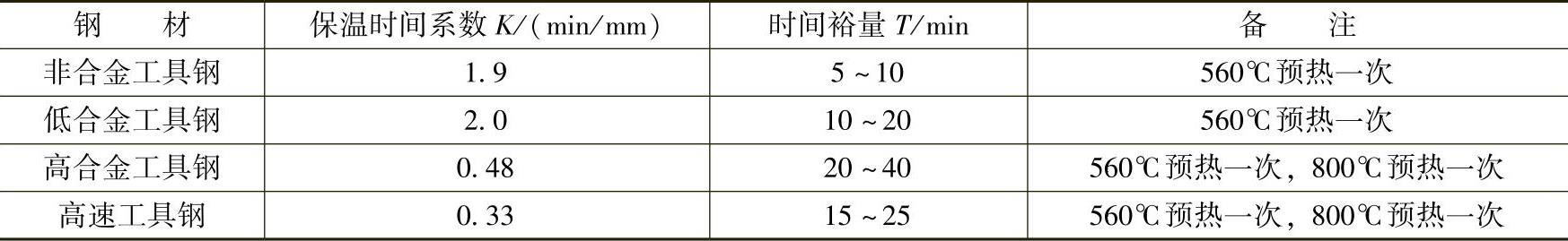

2)保温时间。一般情况下真空加热时间为盐浴炉的6倍,空气炉的2倍。经验公式为τ=KB+T。其中:τ为加热保温时间(min);K为保温时间系数(min/mm);B为模具的有效厚度(mm);T为时间裕量(或称固定时间)(min)。K值与T值可从表12-8查出。

表12-8 模具真空淬火保温时间的计算参数

2.模具的真空淬火与真空回火

(1)预热 低合金钢(40Cr、60Si2Mn等)、中合金钢(CrWMn、9CrSi、5CrNiMo等)可选择两级加热(如650℃预热→850℃淬火加热);高合金钢(4Cr5MoSiV1、Cr12MoV等)可选择三级加热(如650℃预热→850℃预热→1030℃淬火加热)。

(2)加热保温时间的选择 保温时间既要确保一定量的碳化物充分溶解,提高奥氏体中的合金含量,为二次硬化峰温度回火时有较明显的硬度回升提供保证,又不能产生过热而影响模具质量。

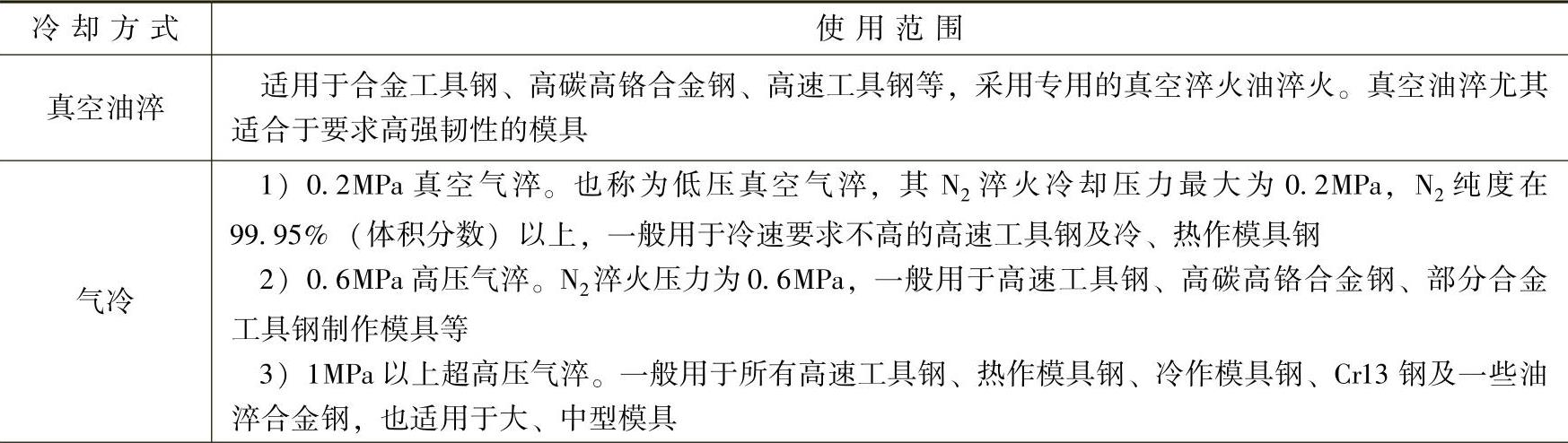

(3)冷却方式 模具钢的真空淬火可采用油淬、气淬、水淬、硝盐淬火等。合金模具钢均可实施真空油淬,进而获得光亮的表面及合理的性能。与气冷淬火相比,因油冷速度快而容易获得高的韧性和强度。气冷淬火可获得更小的淬火畸变。

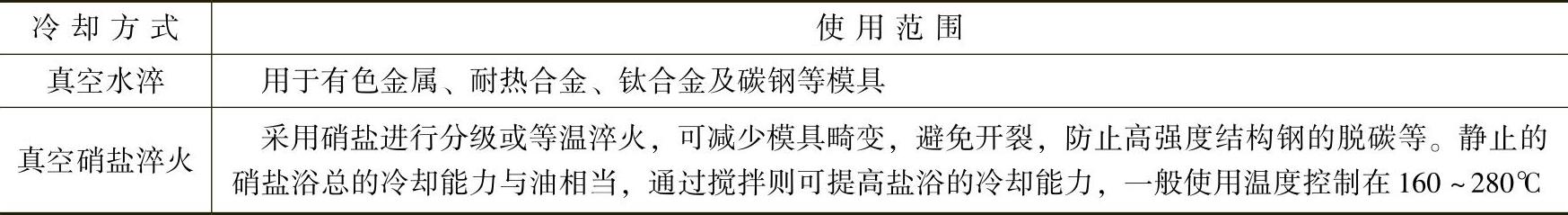

真空淬火冷却方式应根据模具的形状、材质、尺寸、技术要求等来选择,具体见表12-9。

表12-9 真空淬火冷却方式的选择

(续)

(4)真空回火 采用真空炉(如WZH系列单室正压回火炉)回火的优点:控温准确、均匀;确保加热及保温阶段无氧化;可随炉缓冷,也可充气快冷。冷却过程可充入高纯度N2或高纯度N2与其他还原性气体(如H2)的混合气,确保冷却时不氧化、不着色。

回火加热时间按0.8min/mm计算,心部到温后最少保持2h。回火温度视硬度要求而定。第一、第二次回火必须进行,第三次回火视技术要求和最终硬度而定,也可以省去。

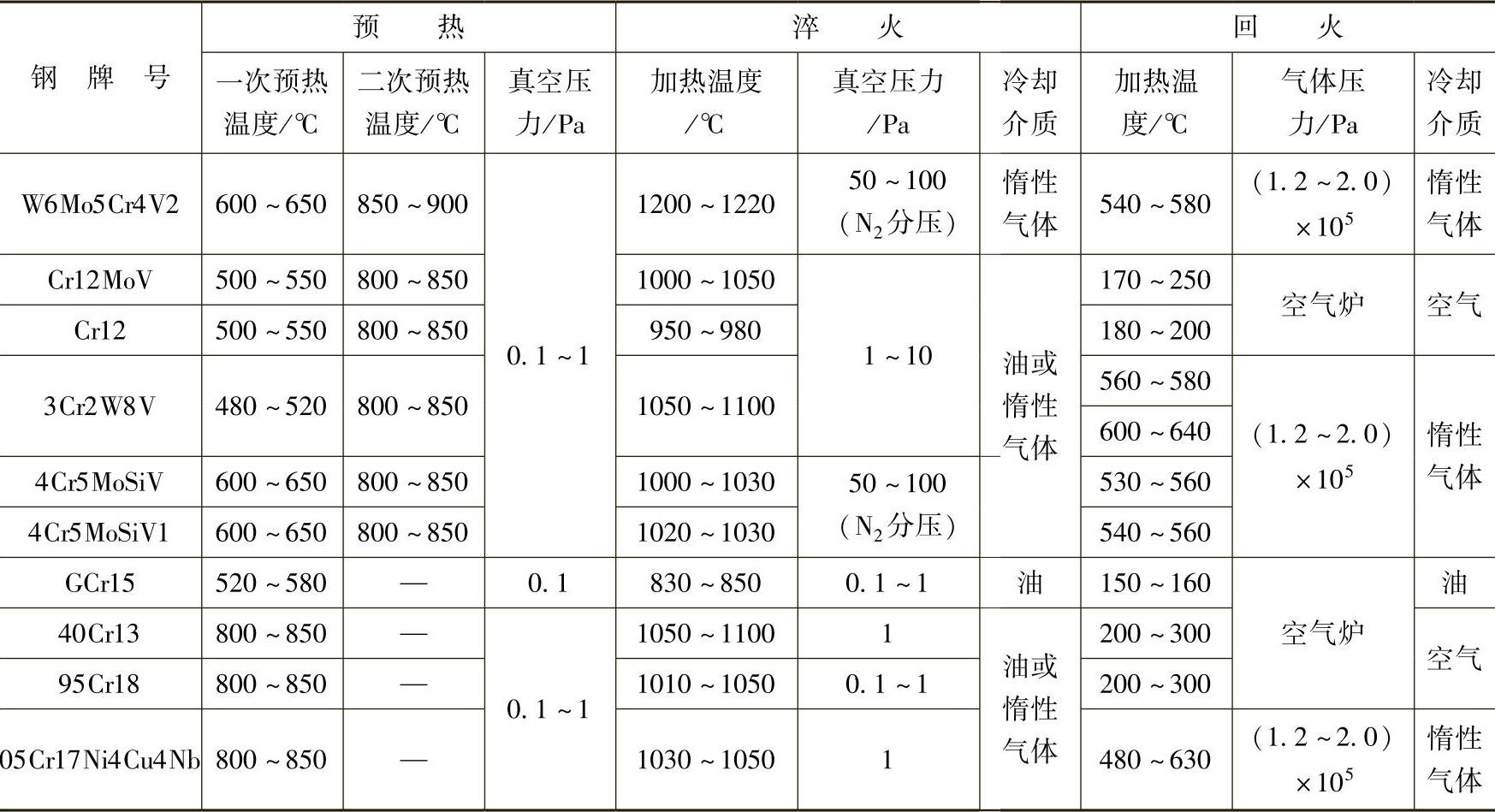

(5)工艺参数 常用模具钢的真空淬火与回火工艺参数见表12-10。

表12-10 常用模具钢的真空淬火与回火工艺参数

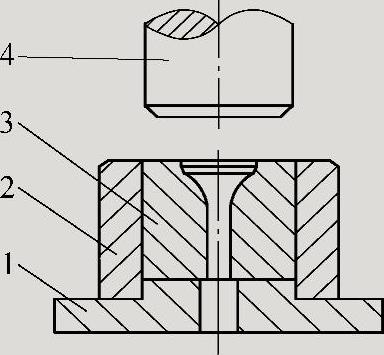

实例 内燃机气门热锻模(见图12-8),下模直径为100~120mm,高度为70~90mm,材料为4Cr5MoSiV1(H13)钢。热处理技术要求:基体硬度为48~54HRC,型腔畸变量<0.05mm,表面无氧化脱碳,无磕碰伤。

1)预备热处理。退火工艺:(840±10)℃×4~6h加热,炉冷至500℃以下出炉空冷。金相组织为珠光体+球状渗碳体,硬度为207~255HBW。热锻模锻坯也可通过调质处理以获得均匀分布的细小颗粒碳化物。

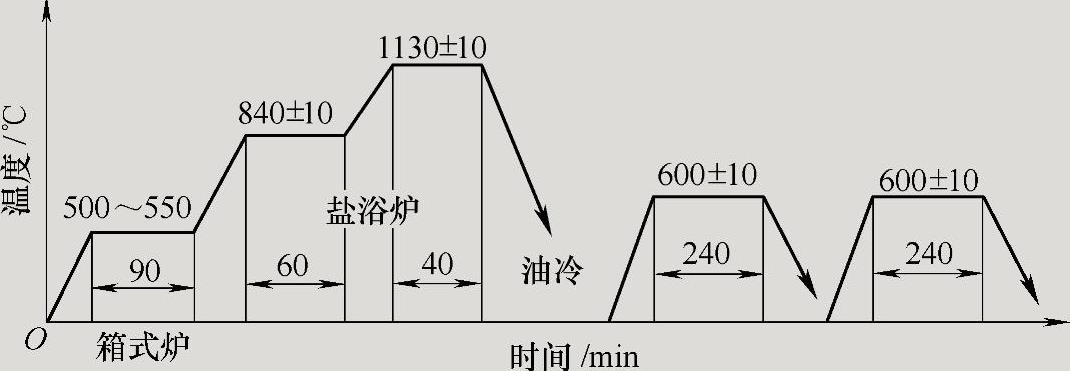

2)设备与工艺。采用ZC2-100型双室卧式真空油淬炉。H13钢热锻模真空热处理工艺曲线如图12-9所示。

图12-8 气门热锻模结构示意(https://www.daowen.com)

1—下模座 2—下模套 3—下模 4—上模

图12-9 H13钢热锻模真空热处理工艺曲线

3)模具寿命。热锻模经真空热处理后,表面为银灰色,无氧化脱碳,表面硬度为49~53HRC,畸变量为0.03~0.05mm。使用寿命比真空低温处理模具提高3~10倍,比盐浴处理模具提高2~3倍。

3.模具的真空退火

模具(模块)的真空退火易实现无氧化、无脱碳的热处理,有利于提高模具表面质量和生产率,缩短工艺周期,模具表面可达到光亮程度,显微组织均匀一致。

(1)普通真空退火 如4Cr5MoSiV1(H13)钢模块退火采用真空炉(如WZT系列单室真空炉,极限真空度为0.1Pa),将模块以60℃/h的速度缓慢加热到870℃,根据模块有效尺寸决定保温时间(2~4h),也可以待到温后按0.8min/mm计算保温时间。保温阶段压力控制在0.1~10Pa。冷却时可在真空状态下进行炉冷,当温度低于500℃时,可充入压力为0.1MPa的高纯度N2或高纯度N2与其他还原性气体(如H2)的混合气进行冷却,以确保模块表面无氧化、不着色。经退火后的模块硬度<235HBW,组织为珠光体+均布的粒状碳化物。

(2)H13模具钢等温退火 真空炉压力为0.1~10Pa,以≤200℃/h速度缓慢升至875~890℃并保温2~4h后,快冷至710~740℃等温3~4h,用高纯度N2冷至100℃以下出炉。

(3)Cr12MoV模具钢等温退火 真空炉压力为0.1~10Pa,以≤200℃/h速度缓慢升至830~870℃并保温2~4h后,快冷至720~740℃等温3~4h,用高纯度N2冷至100℃以下出炉。

4.模具的真空渗碳

真空渗碳是将模具在真空炉中加热到奥氏体化状态,在渗碳气氛中渗碳,然后再进行扩散及淬火处理。因模具在真空状态下加热,故模具表面十分光洁,适于高的表面质量要求模具的渗碳处理。

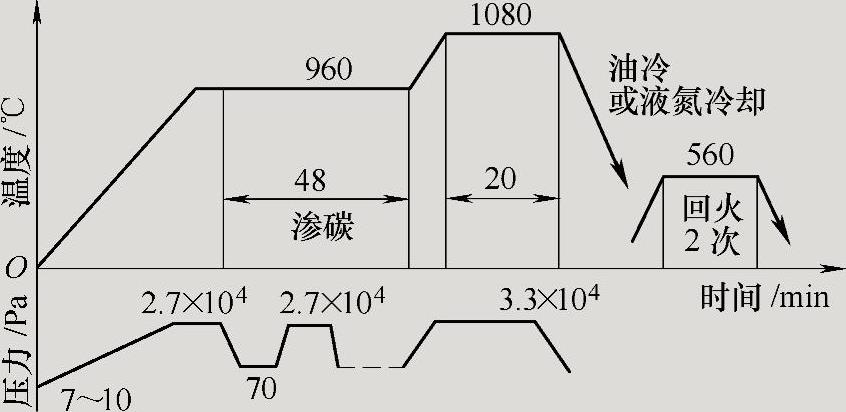

实例 6Cr4W3Mo2VNb(65Nb)钢制挑线连杆挤压模的真空渗碳。

1)渗碳介质(体积分数):CH470%+H230%。H2作为稀释气,CH4(甲烷)为渗碳富化气。渗碳设备为内热式小型真空渗碳炉。65Nb钢连杆挤压模的真空渗碳工艺曲线如图12-10所示。

2)模具寿命。65Nb钢制连杆挤压模经真空渗碳热处理后,使用寿命比未经渗碳模具提高2.5倍,比Cr12MoV钢制模具(常规热处理)提高7.5倍。

图12-10 65Nb钢连杆挤压模的真空渗碳工艺曲线

5.模具的真空碳氮共渗

真空碳氮共渗是指模具在真空炉内处于负压的加热状态下,同时渗入碳、氮元素的化学热处理工艺。与单一的渗碳相比,该工艺使模具表面硬度更高,耐磨性更好,同时还具有一定的耐蚀性和更高的疲劳强度。因共渗温度低,且渗后可直接淬火,奥氏体晶粒比单一渗碳细小,因此提高了模具的心部韧性,共渗层组织无晶界氧化现象,模具性能与寿命明显提高。模具真空碳氮共渗实例见本书第8.3节中实例1。

6.模具的真空脉冲氮碳共渗

真空脉冲氮碳共渗保留了真空脉冲渗氮的优点,如深孔、不通孔内壁渗层均匀,比真空脉冲渗氮有更好的耐磨性和抗咬合性,而且白亮层少,脆性小,渗层致密,渗速快,并能承受重载荷和冲击载荷。

实例 W9Mo3Cr4V钢制十字槽冲头的真空脉冲氮碳共渗。

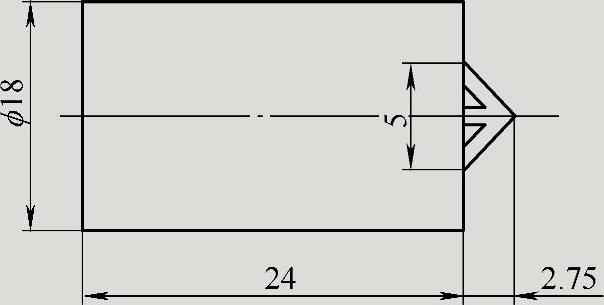

1)十字槽冲头(见图12-11)在工作时,要承受大的冲击、压缩、拉深和弯曲等应力的作用,失效形式为疲劳断裂。原采用T10钢制造,经常规盐浴加热淬火、回火处理后,模具平均寿命为3万件。

2)采用W9Mo3Cr4V钢制造冲头,经真空加热淬火、回火和真空脉冲氮碳共渗后,模具寿命提高到近30万件。真空氮碳共渗采用ZCT65型双室真空渗碳炉。

真空淬火与回火:830~850℃×3tmin预热,真空度为0.01Pa,1080~1200℃×1~2tmin淬火加热,真空度为0.1~0.2Pa,气淬、油冷;540~580℃×1~2h真空回火,气冷。

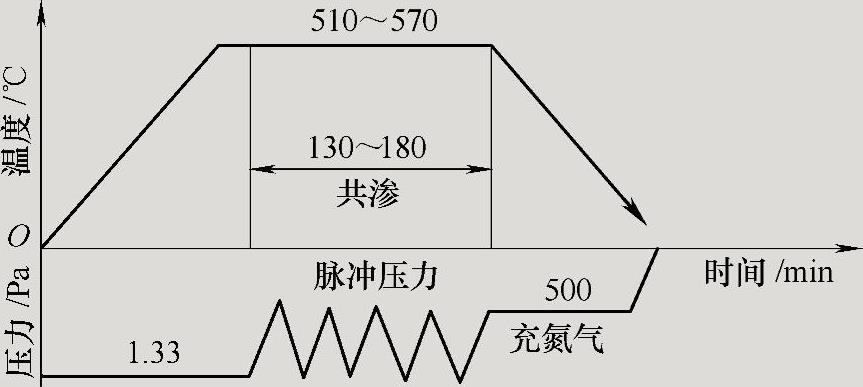

真空脉冲氮碳共渗:共渗剂成分(体积分数)为C3H850%+NH350%。介质流量为800~2000L/h,压力为20~51kPa。其工艺曲线如图12-12所示。

图12-11 M5十字冲头

图12-12 W9Mo3Cr4V钢冲头真空脉冲氮碳共渗工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。