了解柔性轧制技术的过程原理和轧制工艺特性仅仅是触及到了VRB技术的部分领域,是充分了解VRB技术在例如汽车这种对结构轻量化比较敏感的领域的第一步。使VRB技术特点得以充分体现的另一重要领域是VRB钢板的成形技术,即使该设计理念通过零件的手段通过成形得以体现。VRB钢板的厚度变化这种变化在钢板成形过程中金属流动的特性将使其在成形模具设计、金属流动规律的正确评判、以及由此带来的金属流动规律对钢板各部分金属成型性、钢板皱褶和开裂的判别、以及为此而带来的钢板回弹、压边力的(分段)控制等的技术难题都应给予充分的重视。

1.变厚度钢板重要技术参数要求

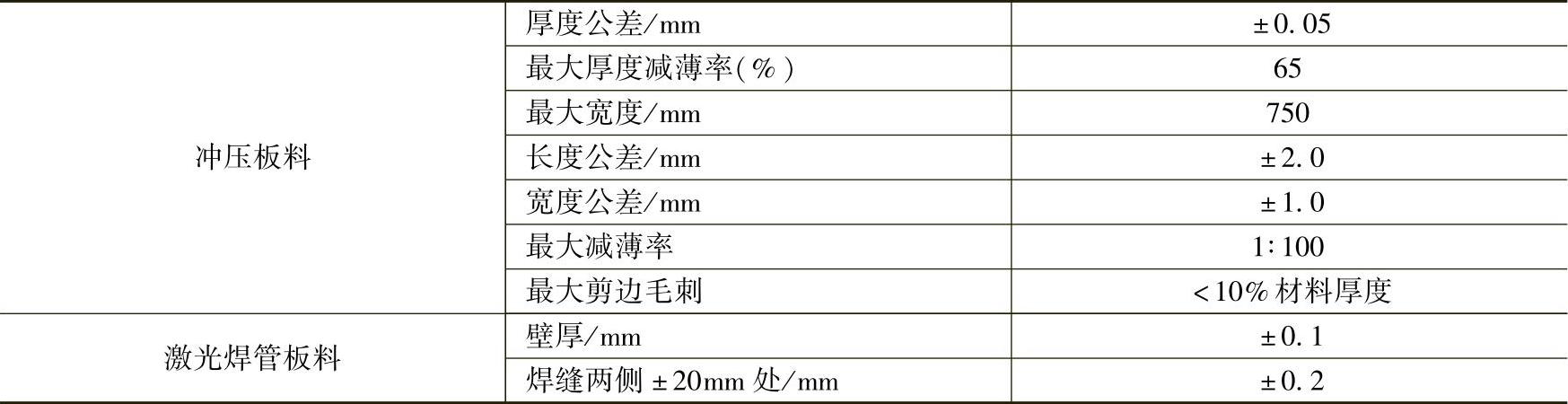

变厚度钢板的机械性能往往根据不同用途、不同钢种和不同功能对其伸长率、强度或者扩孔性都有具体的要求,例如对最小的屈服极限、最小强度极限、最小伸长率以及镀层有特定的要求,这里不做陈述。但在成形过程中,板料的延伸、精确定位,以及冲压压边力的配置等,都需要对板料的尺寸有严格的要求。美国通用汽车对变厚度钢板尺寸提出了以下要求(GMW15619-2009),见表11-17。

表11-17 变厚度钢板的尺寸参数

2.变厚度钢板冲压成形及变压边力技术

尽管不像拼焊板那样要考虑厚度过渡区的硬度和性能变化对模具设计和金属流动产生的影响,但与等厚度钢板相比,变截面薄板的引入使车身覆盖件的冲压成形过程变得更为复杂。在同样的压边力和拉深力下,板料各个部位的变形都不均匀,成形过程控制更为复杂:一是板料各部位的变形程度不均匀,成形控制更难;二是应在塑性失稳理论基础上提出关于VRB板的屈服准则,确定其成形极限与成形极限图,以便准确地预测应变率敏感指数、应变硬化指数和厚度变化趋势等成形性能的综合影响,绘制出专用于VRB板的成形极限曲线。

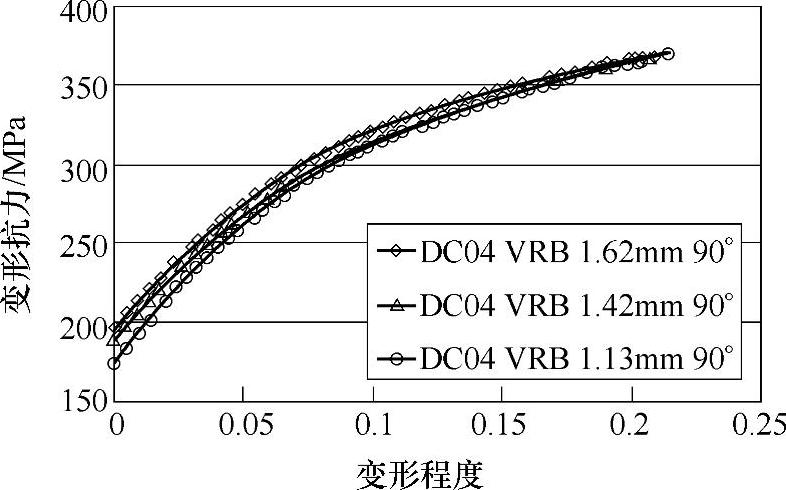

由于在轧制过程中的加工硬化等现象而具有明显的正交各向异性,因此在考虑钢板成形流动准则时,必须考虑各向异性,同时应注意冲压成形过程使板料各向异性发生的改变。对于热处理之后的钢板也要考虑不同厚区、薄区以及厚度过渡区的特性,以便为冲压过程的数值分析等用途提供依据。

图11-184所示为DC04材料经过热处理之后,不同区域的材料在轧制板料90°方向的机械特性,其中厚区的厚度为1.62MM,薄区的厚度为1.13MM,在过渡区取1.42MM厚度位置的试样。可以看到,在厚区屈服应力的初始值较高,但随后的变化斜率较小,因此在进行计算机模拟时,一般忽略这种差异。在经过一定变形之后,这三个区的机械特性趋于相同。

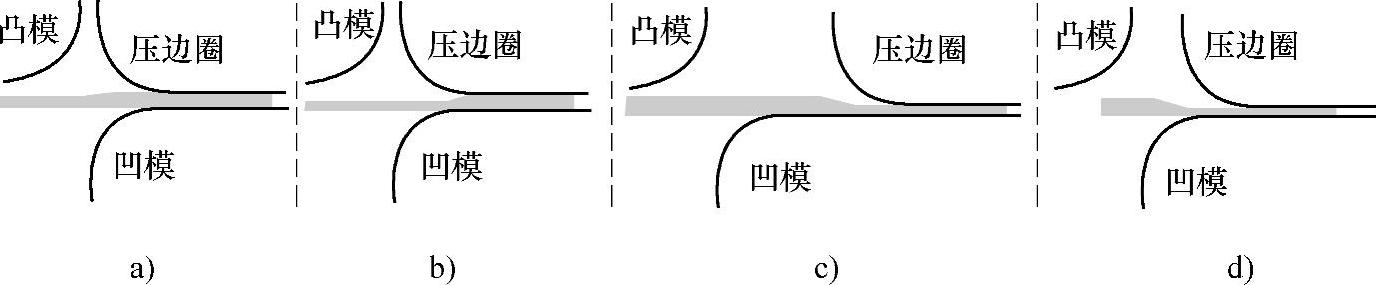

杜继涛博士利用ABAQUS软件,对变厚度钢板的成形进行了模拟,通过对板料纵剖面进行2D单元划分,对板料厚区在中间变形区周边的压边区域、板料过渡区在凸模的圆角范围内,或是在凹模圆角之外的四种常见的情况进行了仿真,主要体现变形中厚区与薄区之间的相互拉动,厚度过渡区在变形区的位置以及这种区与区之间的拉动对过渡区变形的影响,如图11-185所示。

图11-184 DC04热处理后不同区域的性能

图11-185 冲压变形时板料的几种位置图

图11-185A中板料的位置形成了薄区通过过渡区拉动厚区的情况。变形时过渡区处于变形自由区,没有表面摩擦等其他因素的影响,最先发生金属的流动,但随着成形的进行,应力波很快传递到板料厚度较大处,并将塑性成形延续到结束。塑性成形的延伸将使厚度较大的厚区对变形的贡献较大,其厚度的优势将使变形更有益于变形的进行。

图11-185B所示的情况也是薄区拉动厚区,过渡区不仅移动,而且要参与较大的变形。成形过程中厚度过渡区和与凸模相邻的薄区的材料最先达到塑性变形,但应力波也将要传递到厚度较大的区域。大部分成形是厚板的减薄,过渡区和凸模圆角处材料也最先达到屈服且塑性变形较大,最后发展到料厚较大的区域。随着凸模的压下,厚度过渡区向凹模外移动,进而将过渡区变位塑性变形的主要部位,而且变形将持续较长,所以在这种情况下过渡区将要承担整个变形的绝大部分。

图11-185C所示是厚区拉动薄区,但过渡区在凹模圆角之外。在成形过程中,厚度过渡区材料和凸模圆角处材料最先出现应力集中和最先的塑性应变。但随着成形的进行,应力波很快传递到板料厚度较薄处,并将塑性成形延续到结束。该过程主要表现为过渡区和薄板部分的减薄。

图11-185D所示的也是厚区拉动薄区,但过渡区在凹模圆角处。在成形过程中,厚度过渡区材料和凸模圆角处材料最先出现应力集中和最先的塑性应变。随着成形过程的进行,过渡区主要体现在承载能力方面,而不再参与塑性变形,而薄区将成为变形的主要方面。

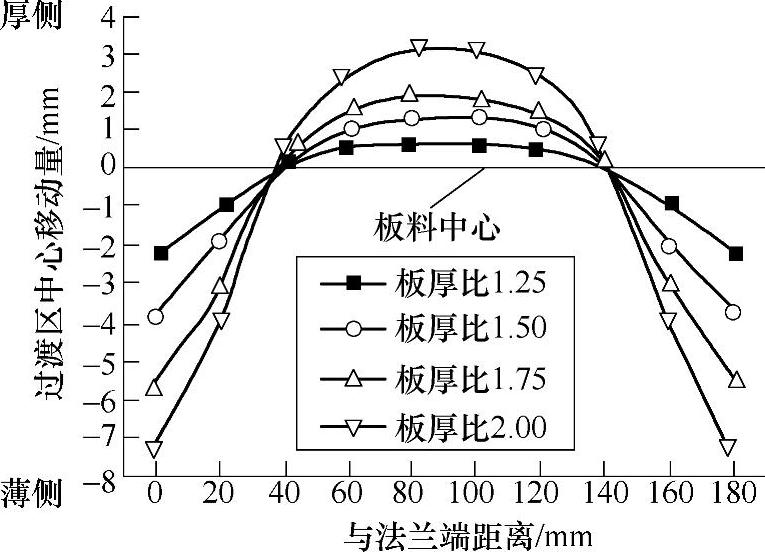

由于板料的厚度存在变化,每个区对塑性变形的贡献也不同,从而导致厚度过渡区在成形过程中会发生移动。过渡区的移动量越小,板料薄厚两侧受力就越均匀,减薄率相差也越小,板料贴模性也越好。因此,研究差厚板厚度过渡区域的移动就显得非常必要。

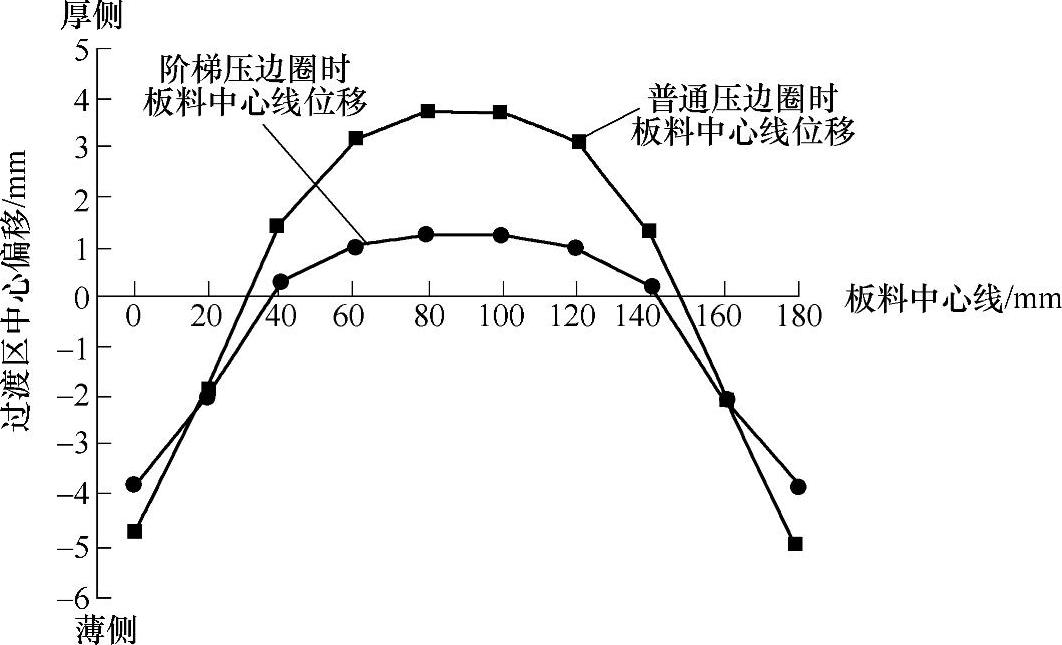

冲压时,尽管可以针对厚区和薄区设计符合其尺寸变化的压边模,但如果以此为据而形成了压边模对厚区和薄区的压边力相等,在成形过程中由于板料两侧的厚度差所导致的两侧拉深力将不相同,厚薄两侧流入凹模中的材料量也不同。不同的板料厚度差以及过渡区在模具中的位置对材料的流入量均有影响。图11-186所示为不同厚薄板厚比的钢板成形时,过渡区中心位置受不等厚度的两侧金属的影响而导致的偏移。图中表明,随着板厚差的增大,厚薄两区的强度比也相应增大,薄侧更易屈服而向凹模中流入更多的材料量,这就导致了进料量更不均衡。厚度差越大,过渡区两侧进料量的不均衡性越大。

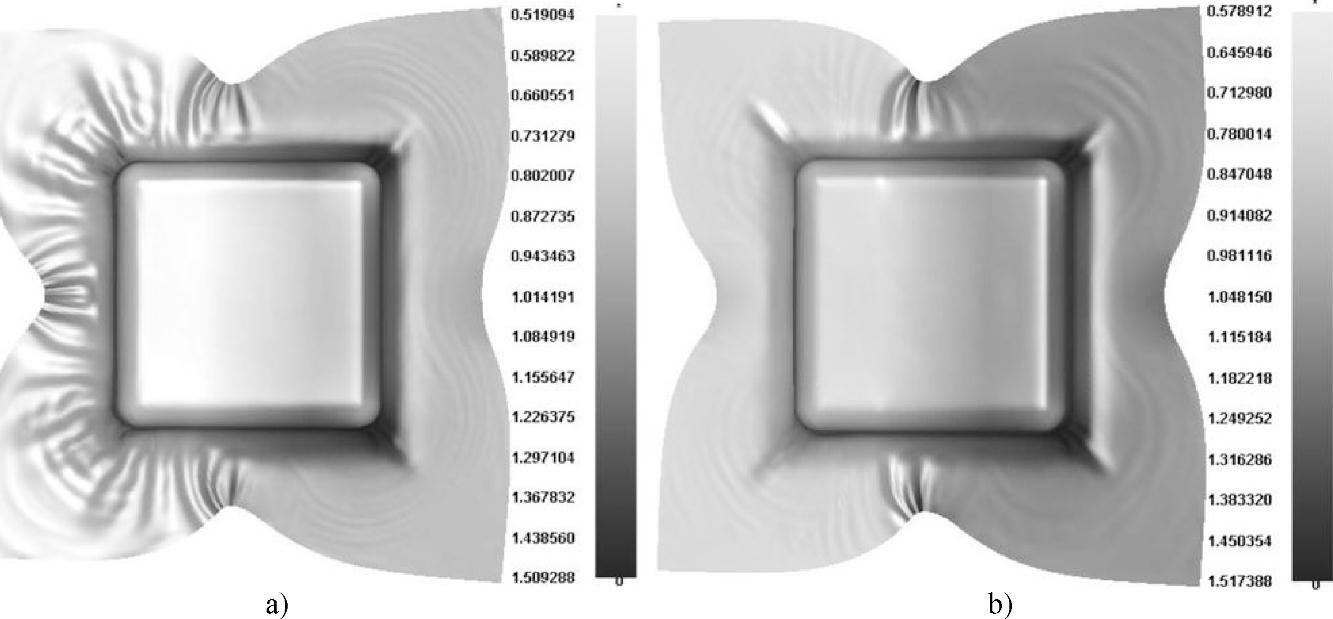

同时,根据变厚度钢板的不同厚度分布定制压边圈的尺寸和区域,可有效地控制厚薄两区金属的流动,最大限度地减少过渡区的偏移,图11-187所示为不同压边圈设计对过渡区中心偏移的影响。由此可以判定,对压边圈实施有效地分段设计,将是变厚度钢板实现冲压过程顺利进行的关键,图11-188所示为不同压边圈设计对板料金属流动的影响。采用阶梯压边圈能够使得板料薄厚两侧受力更加均衡,极大地限制了厚度过渡区的移动。

图11-186 不同过渡区两侧板厚比对过渡区中心偏移的影响

图11-187 不同压边圈设计对过渡区中心偏移的影响

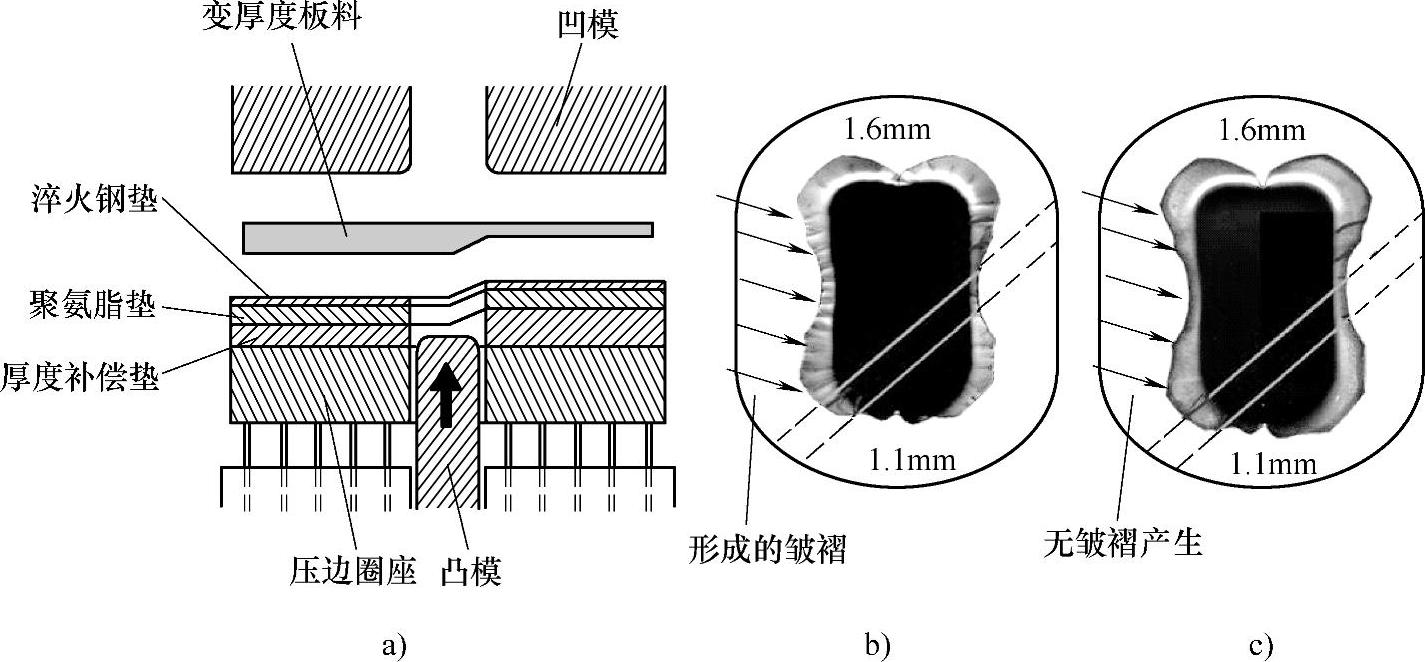

图11-189所示为利用弹性压边圈使板料成形时避免皱褶的装置,在压边圈的底座上有与变厚度钢板过渡区相适应的厚度补偿垫片,10MM厚的聚氨脂垫片起到了冲压时的弹性支撑作用,同时与变厚度板料相接触的是一块经淬火硬化的2MM厚的钢垫片。如果是刚性压边设置,在冲压时不能很好地均匀和控制边部板料向凹模的流动,从而使裙边发生不同程度的皱褶。而采用了弹性压边圈后,这种皱褶问题得以避免或减小。同时这种弹性压边系统也可以避免短变厚度过渡区,即较大的厚度减薄率,以及厚度过渡区过大的横向移动而带来的成形过程中的缺陷。

3.变厚度钢板冲压成形的回弹问题

板料在冲压过程中的回弹一直是压力加工界努力但仍未解决的问题,尤其是目前先进高强度钢的使用,由于其本构的研究尚未得到满意的结果,这一问题显得更加突出。对于传统的等厚度薄板冲压工件,往往需要设计与工件形状不同的模具型腔,以补偿回弹引起的工件尺寸的变化。而对于变厚度钢板来讲,由于其本身厚度的变化,即沿轧制方向变化的截面形状以及由此而引起的材料机械性能非均一的变化,使其回弹变得更加复杂。同时,变厚度钢板各部位上的厚度不同还造成了其各部分材料性能的变化,例如薄板的应力应变关系、各向异性系数、弹性模量等。

图11-188 不同压边圈设计对板料金属流动的影响

A)普通压边圈时的变形形貌 B)阶梯压边圈时的变形形貌

图11-189 弹性压边圈对成形时皱褶影响

影响回弹的因素很多,压边力就是其中之一。增加压边力可使板料产生很大的张力,从而使板料产生较大的拉伸作用,使内外层应力趋向一致,减小弯矩从而可以减小回弹。因此在一定的范围内,较大的压边力能够有效地减小板料的回弹。变截面板虽然在板长方向厚度有变化,但如果厚度变化梯度较小,在微小单位截面内可以看做是等厚板,可按等厚板的弯曲回弹理论进行处理。如果厚度变化梯度较大,冲压变形时不同厚度区的强度特性使彼此的制约较大,回弹的规律更不易评估,需借助于计算机模拟和大量的实践经验进行其规律的摸索和探讨。(https://www.daowen.com)

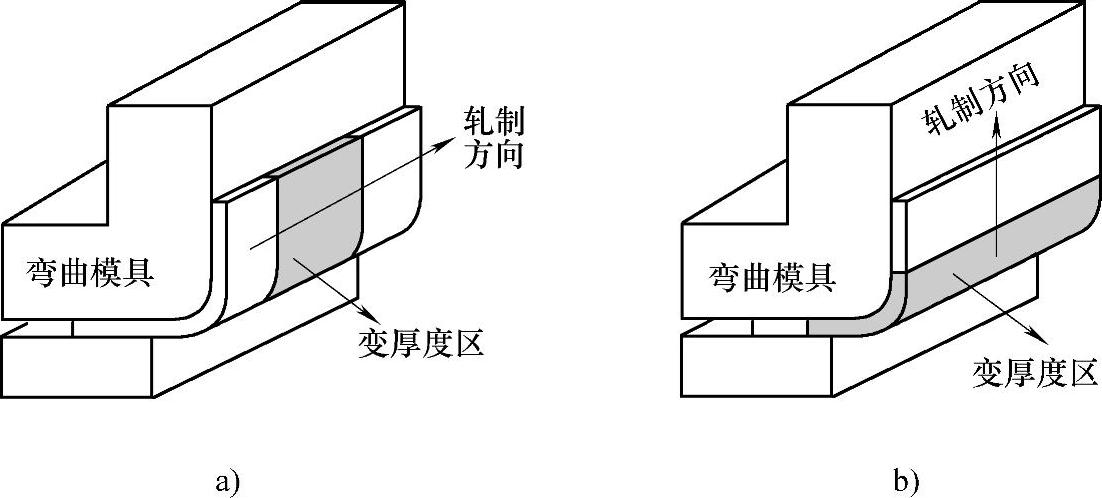

包向军博士利用卷弯试验机,对变厚度钢板在不同方向进行了弯曲试验,探讨了钢板在冷轧未退火和退火状态下以及不同的弯曲半径时的回弹情况。钢板材料为X5CRNI1810奥氏体不锈钢,试件的厚区为1.45MM,薄区为1.15MM,厚度过渡区的长度分别为80MM和26MM,板料过渡区的厚度从厚区到薄区连续过渡,试件的宽度为100MM。

在卷弯试验过程中,首先将VRB板弯曲试样卷弯到90°,然后卷模回转卸载,受弯板料弯曲试样在外力卸除的情况下产生了回弹。试验选用了20MM和2MM两种弯曲半径。弯曲沿轧制方向和垂直于轧制方向两种情况,如图11-190所示。

图11-190 变厚度板料在弯曲模具中放置示意图

A)弯曲轴平行于轧制方向 B)弯曲轴垂直于轧制方向

在图11-190A中,弯曲方向与初始轧制方向垂直,试样宽度方向的厚度有变化,而且材料性能也不一样,受到同样的弯曲变形后,沿宽度方向的回弹是不一样的。而在图11-190B中,试样的厚度变化方向(初始轧制方向)和弯曲方向一致,在板料受载弯曲变形后,沿宽度方向的回弹变形是均一的。但是在这种情况下,由于弯曲发生在厚度过渡区,其厚度的变化使其在弯曲和回弹过程中的行为更为复杂。在此情况下,厚度过渡区位置大致有三种:①厚度过渡区完全处于非弯曲变形区;②部分厚度过渡区在非弯曲变形区,而其余部分在弯曲变形区;③全部厚度过渡区都处在弯曲变形区。对于第一种情况,板料的弯曲变形和等厚度薄板的弯曲变形没有区别,而其他两种情况下其变形就很复杂了。

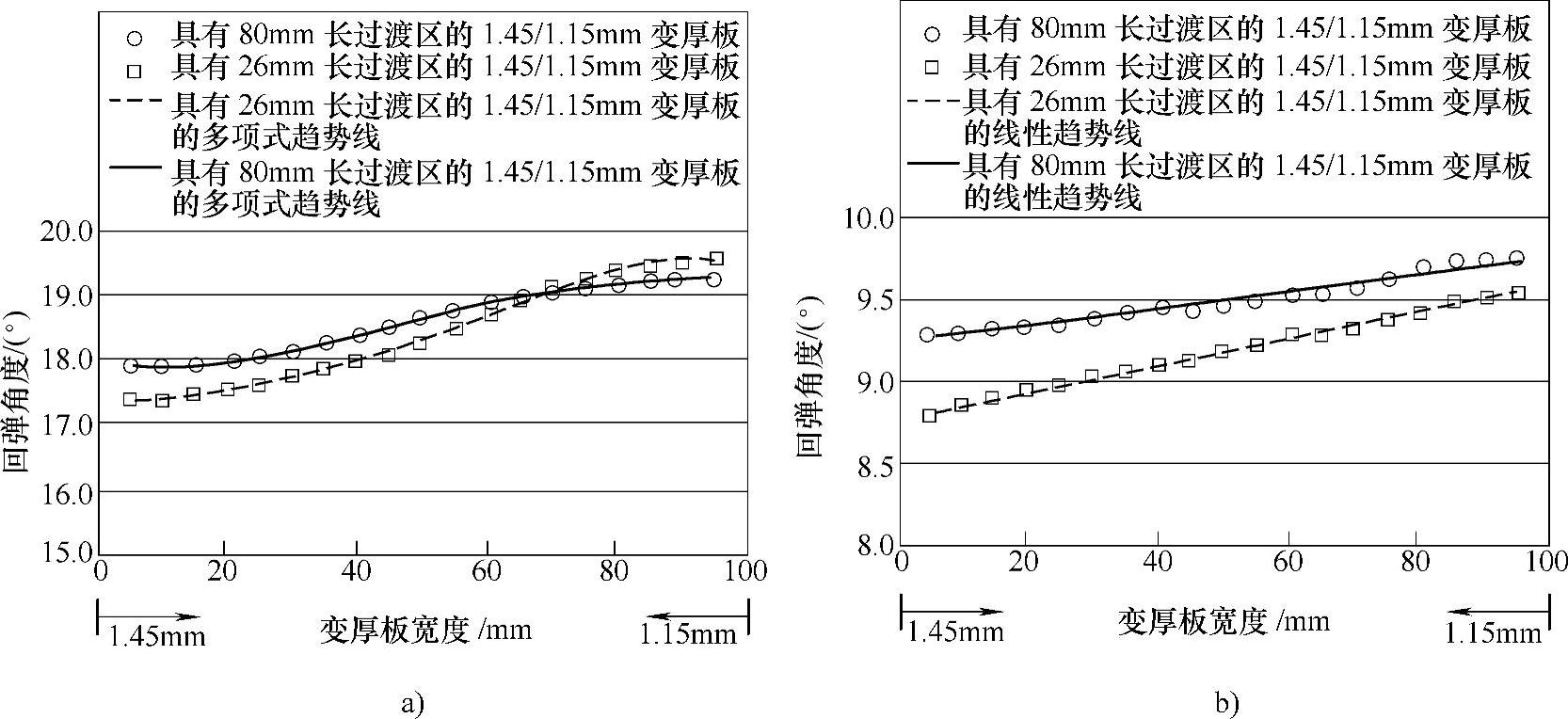

图11-191所示为该试验在20MM大弯曲半径下的卷圆弯曲过程中,当弯曲轴和弯曲试样的初始轧制方向平行时,带有26MM和80MM长厚度过渡区的冷轧变厚度钢板弯曲试样的回弹角,其中的实线和虚线为多项式回归趋势线,TTZ表示厚度过渡区(THICKNESS TRANSITION ZONE)。

图11-191 大弯曲半径下变厚度钢板回弹角(弯曲轴和试样轧制方向平行)

A)冷轧后未退火状态 B)退火状态

可以看到,未经热处理的冷轧变厚度钢板弯曲试样在大弯曲半径下,在薄区和厚区的回弹角差别很明显,而且其沿宽度方向从厚区到薄区的回弹角呈非线性变化。而厚度过渡区短的冷轧变厚度板(即26MM)薄区和厚区回弹角之差要大于厚度过渡区长的TRB板(即80MM)的薄区和厚区回弹角之差,可以讲较长的厚度过渡区缓解了厚区对薄区的牵扯作用,而使得整个板的回弹分布均匀。这也说明厚度过渡区长,且厚度过渡连续的钢板,其回弹特性将趋于等厚度钢板。而厚度过渡区较短的钢板,厚薄两区的强度特性差异大,在进行压边模设计时更要特别处理。

经过热处理后(见图11-191B),变厚度钢板弯曲试样宽度方向的非均一回弹有明显的减少,其从薄端到厚端的回弹角的大小也基本呈线性变化。

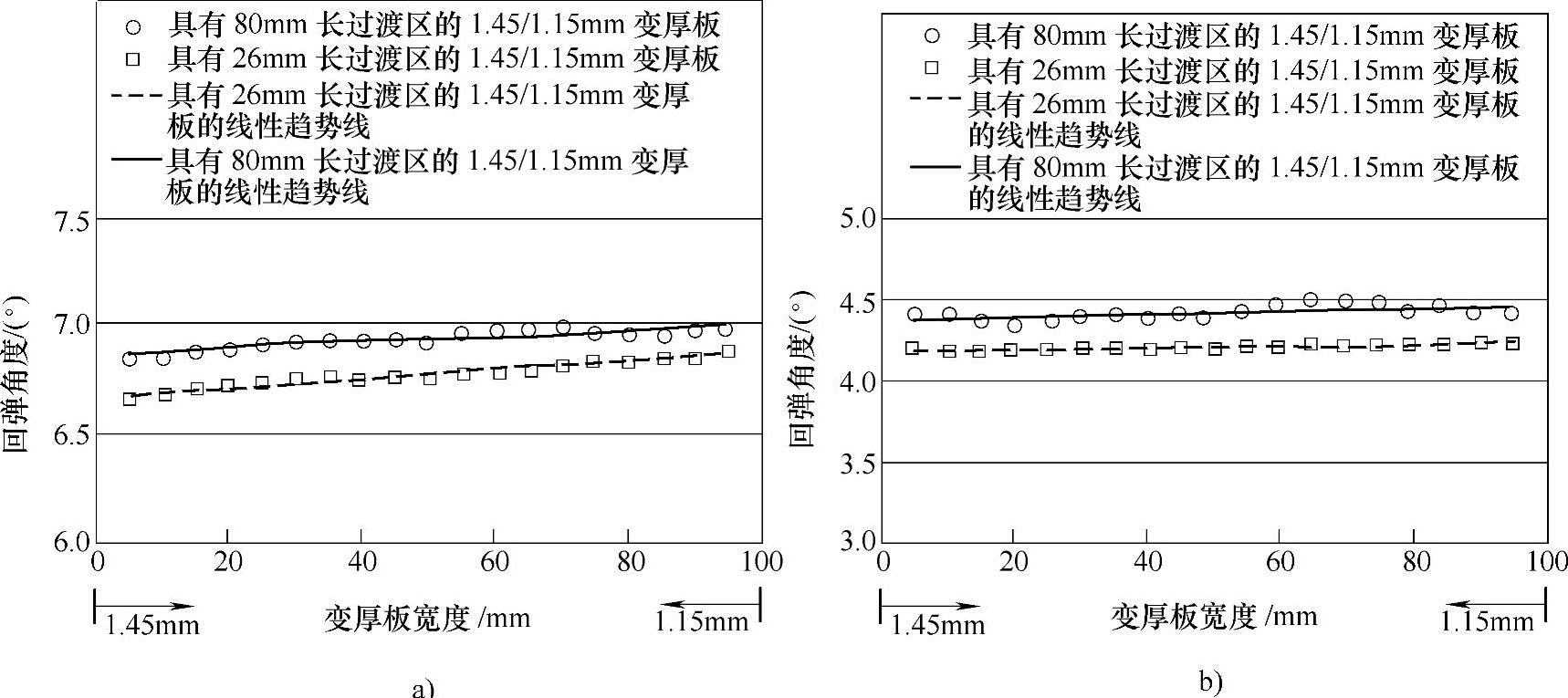

在2MM的小弯曲半径下(见图11-192),当弯曲轴和变厚度钢板弯曲试样的初始轧制方向平行时,冷轧和经过热处理的弯曲试样在薄区和厚区的回弹角差别都很小。其厚度过渡区的长短基本对钢板宽度方向回弹角差别的影响很弱。而经过热处理后,变厚度钢板弯曲试样的各部分的材料性能较为统一,因此整个试件沿宽度方向发生的非均一回弹变形也就很小。

图11-192 小弯曲半径下变厚度钢板回弹角(弯曲轴和试样轧制方向平行)

A)冷轧后未退火状态 B)退火状态

在图11-191和图11-192所示的弯曲轴与轧制方向相同时,厚区和薄区的回弹特性的差异,是在没有张力(即实际冲压时的压边力)情况下研究的回弹特性,如果考虑了张力的影响,各回弹值应可减小。而且可通过调整压边力在厚区和薄区的力值和分布,来实现厚区和薄区的回弹值分布均匀。

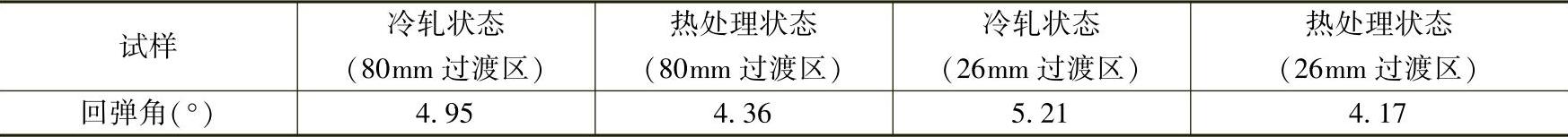

弯曲方向和试样初始轧制方向一致时,在2MM小半径和20MM大弯曲半径弯曲时,回弹规律一样,其在宽度方向的回弹一致,回弹角的测量结果见表11-18。

表11-18 弯曲方向和试样初始轧制方向一致时,2MM弯曲半径下试件回弹角

4.冲压模具设计制造关键技术

对于变截面板来说,原来基于等厚度板材所建立的力学模型、数值仿真模型及三维几何模型已不再完全适用了,需要针对变截面板的具体变化特征来重新设计这些模型,并与实际情况进行比较,分析模型正确与否,研究材料厚度及性能变化带来的模具设计及材料成形的新特点,最终依据新的正确的模型完成冲压模具的设计。变截面薄板的冲压成形模具设计难度很高,但汽车制造业已经在车身覆盖件模具设计方面积累了大量的知识和经验,找到了解决问题的方法,可以使技术人员从共性之中挖掘其相同的本质,找到新的出路。如采用阶梯式压边圈技术消除凸缘区域的薄侧材料皱曲问题;采用分区变压边力的最优控制技术减少附加应力,防止变形不均匀所带来的起皱和破裂;借鉴等厚度板拉深筋布置技术,设计多重、高度连续变化的拉深筋;借鉴多点成形技术使凸模工作型面形状与VRB的板形一致,以减少或消除变形不均引起的起皱和破裂问题等,都为变厚度板料的模具设计提供了帮助,从而避免由于压边模与钢板不接触或者压边力不足而形成的钢板边部的皱褶或拉裂。

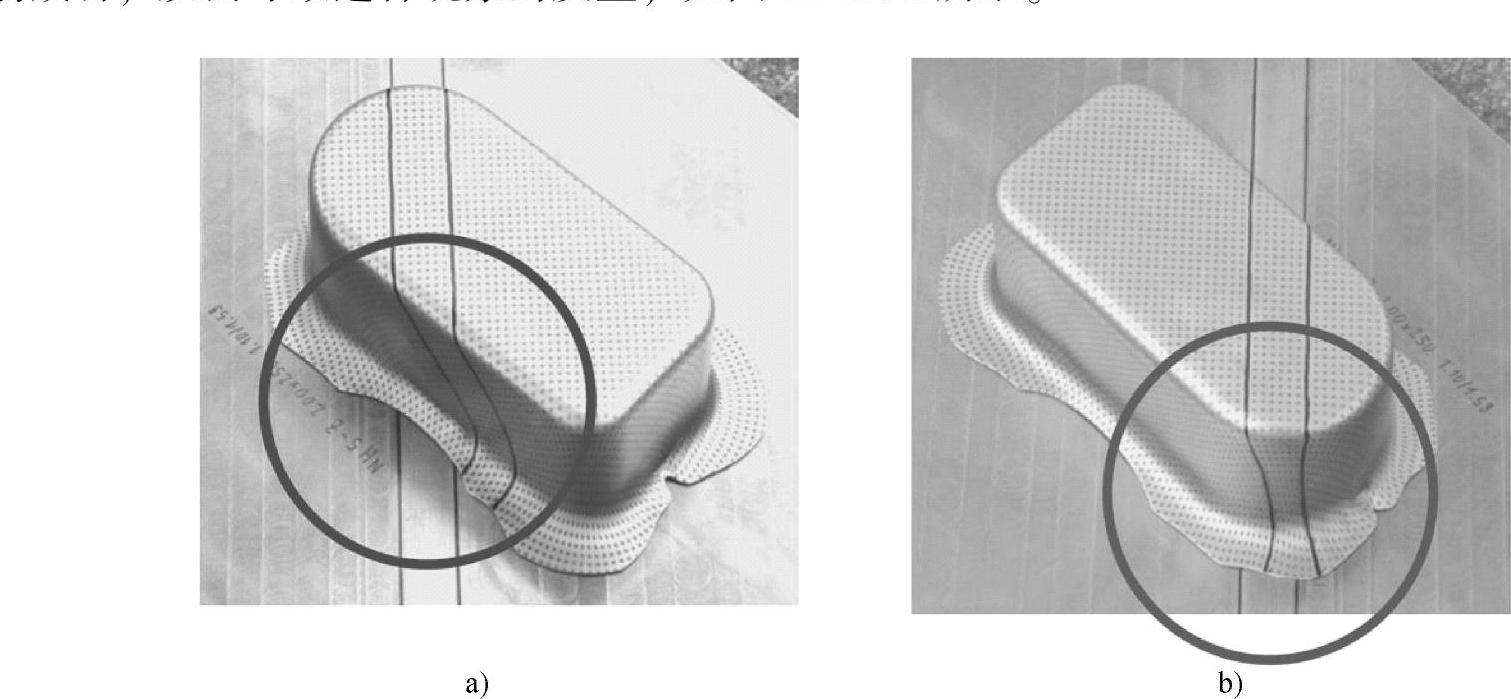

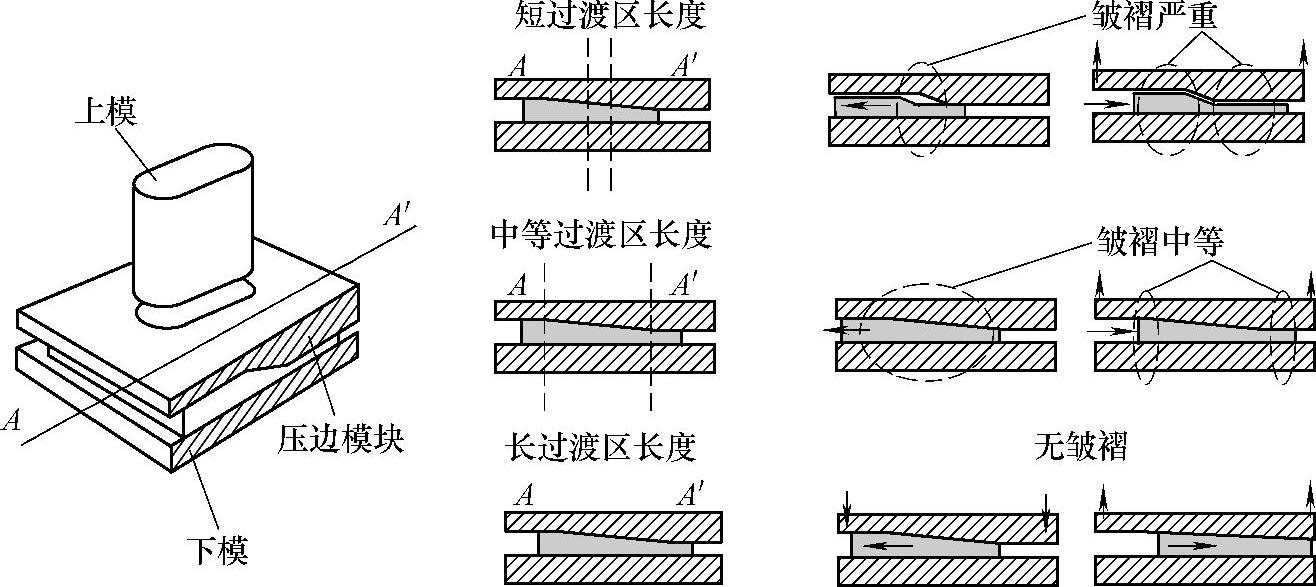

德国阿亨大学塑性成形研究所的KOPP教授在研究变厚度钢板成形时,通过不同的模具垫片来与变厚度钢板匹配,并对不同长度的厚度过渡区进行了成形试验。试验材料为DC04,厚度板厚从1.1MM到1.6MM,其厚度过渡区分别为20MM、80MM和300MM。

试验结果如图11-193所示。在模具侧面平坦部位厚度过渡区有较大的横向移动产生。其原因除了零件的角部金属流动剧烈,收缩严重而导致的横向移动外,也有板料的厚薄区的强度水平不同,薄区容易被厚区牵引的原因,如图11-193A所示。在模具一端的大圆角部位表现为较小的横向移动,在这种情况下角部金属的剧烈收缩成为主要因素使厚区对薄区的影响减弱,从而导致这种现象的发生,如图11-193B所示。

图11-193 变厚度板料的深冲试验

A)过渡区有较大的横向流动 B)过渡区有较小的横向流动

图11-194所示为在成形过程中,压边区域不同厚度过渡区长度对皱褶产生的影响:当过渡区长度为20MM时,将会产生较大的裙边皱褶。冲压变形时,厚区的金属向薄区移动将迫使压边模抬起,从而导致压边模与板料分开而产生皱褶。同理,如果板料向厚区移动,将导致在厚度过渡区压边模与板料脱离接触,多余的空间给薄区金属的流动提供可能而形成皱褶。这时的过渡区减薄率为1∶40。可见减薄率越大,金属的流动使压边力产生的波动就越大,通过对压边模产生的影响将使皱褶产生的可能加大。

当过渡区为80MM时,过渡区减薄率为1∶160。过渡区减薄率的变小使金属质量的分布趋于均匀,而使金属的横向流动对压边模的影响减小,其结果是压边模对板料的压靠变化不大而减小了金属产生皱褶的可能。

当过渡区为300MM时,过渡区减薄率为1∶600,金属质量的分布更加均匀,结果是冲压过程中没有皱褶的产生。

上面试验结果说明:①在钢板的变厚度设计时,如结构及装配允许,尽量减小其减薄率;②平缓的厚度过渡区将使板料成形时的压边力设定和压边模的设计变得简单,也使板料产生皱褶的可能性降低;③更重要的是如果根据等强度的原理来合理设计零件,将会使板厚过渡区长度加大,既使成形变得容易,又可使产生成形缺陷的可能减小。因此加大板厚过渡区将从结构机械特性和增大板料成形性两个方面使变厚度钢板的优点和可成形性得到突出。

图11-194 压边区域不同厚度过渡区长度对皱褶产生的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。