1.2.3 加工余量的确定

1.加工余量的概念

(1)工序余量和加工总余量 加工余量分为工序余量和加工总余量。工序余量是每一工序在被加工表面切除的金属层厚度。

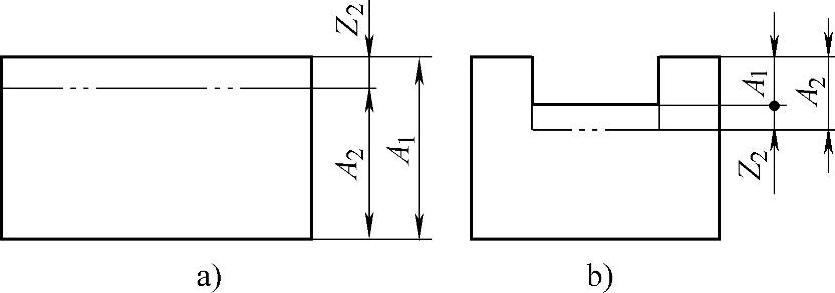

若以Zi表示工序余量(i表示工序号),对于图1-23所示的加工表面,则有

Z2=A1-A2(图1-23a)

Z2=A2-A1(图1-23b)

式中 A1——上道工序的公称尺寸;

A2——本道工序的公称尺寸。

图1-23 单边加工余量

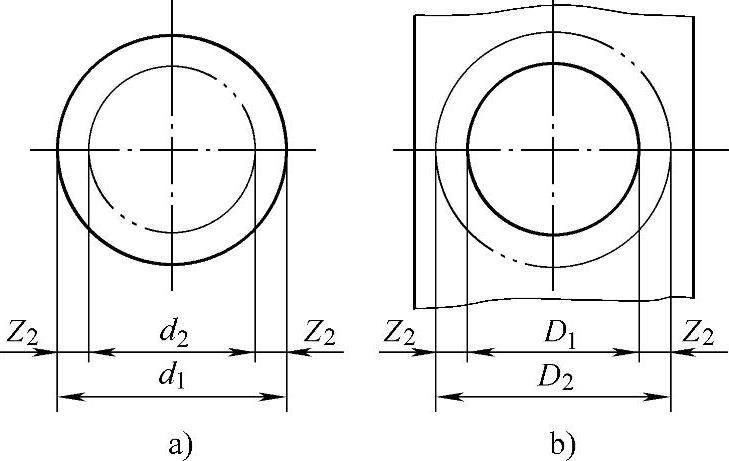

图1-23所示的加工余量是单边余量。对于对称表面或回转体表面,其加工余量是对称分布的双边余量,如图1-24所示。

图1-24 双边加工余量

a)外圆柱面 b)孔

对于轴 2Z2=d1-d2(图1-24a)

对于孔2Z2=D2-D1(图1-24b)

式中 2Z2——直径上的加工余量;

d1、D1——上道工序的直径;

d2、D2——本道工序的直径。

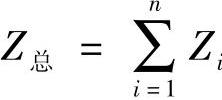

而加工总余量是毛坯尺寸与零件图的设计尺寸之差,也称毛坯余量。它等于同一加工表面各道工序的余量之和,即

式中 Z总——加工总余量;

Zi——第i道工序的余量;

n——机械加工的工序数目。

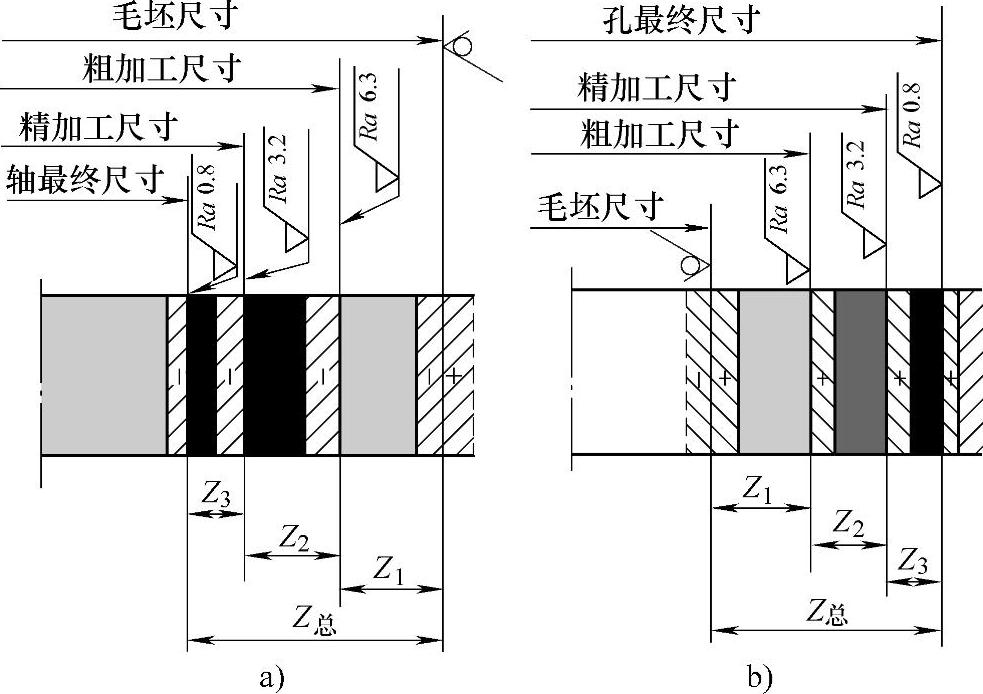

图1-25所示为轴和孔的加工总余量及各工序余量的分布情况。图1-25中还给出了各工序尺寸及毛坯尺寸的制造公差。工序尺寸的公差一般规定在零件的入体方向(使工序尺寸的公差带处在被加工表面的实体材料方向)。对于被包容面(轴),公称尺寸为最大工序尺寸。对于包容面(孔),公称尺寸为最小工序尺寸。毛坯尺寸的公差一般采用双向标注。

图1-25 轴和孔的加工总余量及各工序余量的分布情况

a)轴 b)孔

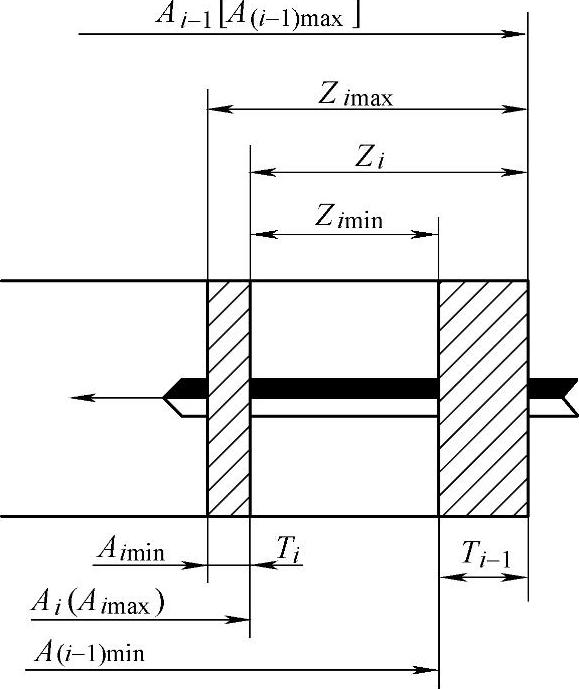

(2)基本余量、最大余量、最小余量 基本余量、最大余量和最小余量如图1-26所示。

由于毛坯尺寸和工序尺寸都有制造公差,加工总余量和工序余量都是变动的。加工余量有基本余量(简称余量)、最大余量和最小余量之分。例如,对于图1-26所示的外表面加工,则

(https://www.daowen.com)

(https://www.daowen.com)

图1-26 基本余量、最大余量和最小余量

基本余量(Zi)为Zi=Ai-1-Ai

最大余量(Zimax)为Zimax=A(i-1)max-Aimin=Zi+Ti

最小余量(Zimix)为Zimix=A(i-1)min-Aimax=Zi-T(i-1)

式中 Ai-1、Ai——前道和本道工序的公称工序尺寸;

A(i-1)max、A(i-1)min——上道工序的最大、最小工序尺寸;

Aimax、Aimin——本道工序的最大、最小工序尺寸;

T(i-1)、Ti——上道和本道工序的工序尺寸公差。

加工余量的变化范围称为余量公差(TZi)。它等于上道工序和本道工序的工序尺寸公差之和,即

TZi=Zimax-Zimin=(Zi+Ti)-(Zi-Ti-1)=Ti+Ti-1

一般情况下,工序尺寸的公差按入体原则标注,即被包容尺寸(轴的外径,实体的长、宽、高)的最大加工尺寸就是公称尺寸,上极限偏差为零,而包容尺寸(孔径、槽宽)的最小加工尺寸就是公称尺寸,下极限偏差为零。毛坯的尺寸公差按双向对称偏差形式标注。

2.影响加工余量的因素

加工余量的大小直接影响零件的加工质量和成本。余量过大使机械加工的劳动量增加,生产率下降。同时也会增加材料、工具、动力的消耗,使生产成本提高。余量过小不易保证产品质量,甚至出现废品。

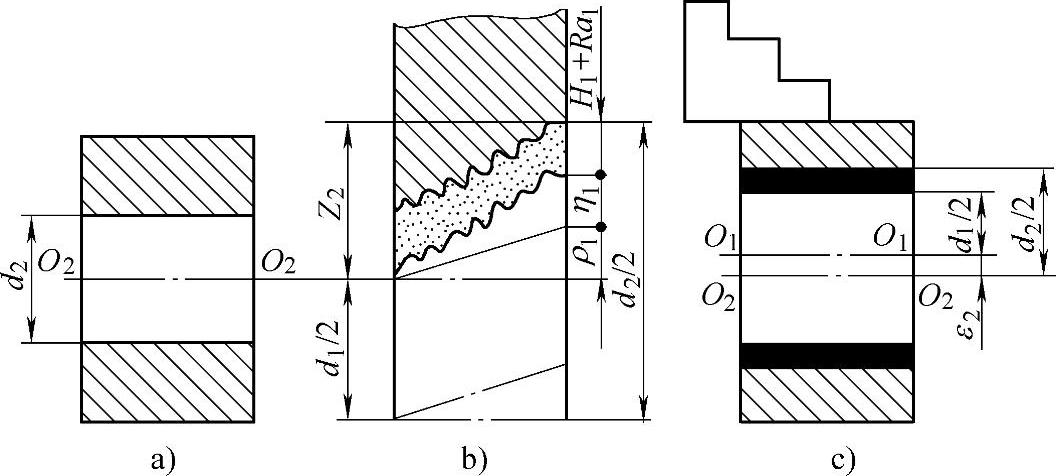

确定工序余量的基本要求是:各工序所留的最小加工余量能保证被加工表面在上道工序所产生的各种误差和表面缺陷被相邻的后续工序去除,使加工质量提高。以车削图1-27a所示的圆柱孔为例,分析影响加工余量大小的因素,如图1-27b、c所示,尺寸d1、d2分别为上道和本道工序的工序尺寸。影响加工余量的因素比较复杂,除毛坯的制造状态影响第一道工序的加工余量外,其他工序加工后的状态也对其下道工序的加工余量有影响,主要包括:

1)被加工表面上由前道工序产生的表面粗糙度Ra1和表面缺陷层深度H1。

2)被加工表面上由前道工序产生的尺寸误差和几何形状误差。

3)前道工序引起的被加工表面的位置误差ρ1。

4)本道工序的装夹误差ε2。

对称表面或回转体表面,工序的最小余量为

2Z2≥Ti+2(Ra1+H1)+2|ρ1+ε2|

非对称表面的加工余量是单边的,则

Z2≥Ti+Ra1+H1+|ρ1+ε2|

图1-27 影响加工余量的因素

O2O2—回转轴线 O1O1—加工前孔的轴线

3.加工余量的确定

确定加工余量的方法有计算法、查表法和经验法三种。

(1)计算法 如果对影响加工余量的因素比较清楚,则采用计算法确定加工余量比较准确。要弄清影响余量的因素,必须具备一定的测量手段,掌握必要的统计分析资料。在掌握了各种误差大小的条件下,才能比较准确地计算加工余量。

(2)查表法 此法主要以根据工厂的生产实践和实验研究积累的经验所制成的表格为基础,并结合实际加工情况对数据加以修正,确定加工余量。这种方法方便、迅速,在生产上应用较广泛。

(3)经验法 由一些有经验的工程技术人员或工人,根据经验确定加工余量的大小。由经验法确定的加工余量往往偏大,这主要是因为主观上怕出废品的缘故,这种方法在模具生产中广泛采用。