任务2.2 塑料模具模架的加工

【学习目的与要求】

•了解浇口套、滑块和斜导柱在模具中的作用。

•综合分析塑料模具辅助零件的加工方法和制造过程。

•掌握塑料模具辅助零件的工艺分析及工艺规程的编制方法。

【学习重点】

•综合分析塑料模具辅助零件的加工方法和制造过程。

•掌握塑料模辅助零件的工艺分析及工艺规程的编制方法。

【学习难点】

•塑料模具辅助零件的加工方法和制造过程。

•塑料模具辅助零件的工艺分析及工艺规程的编制。

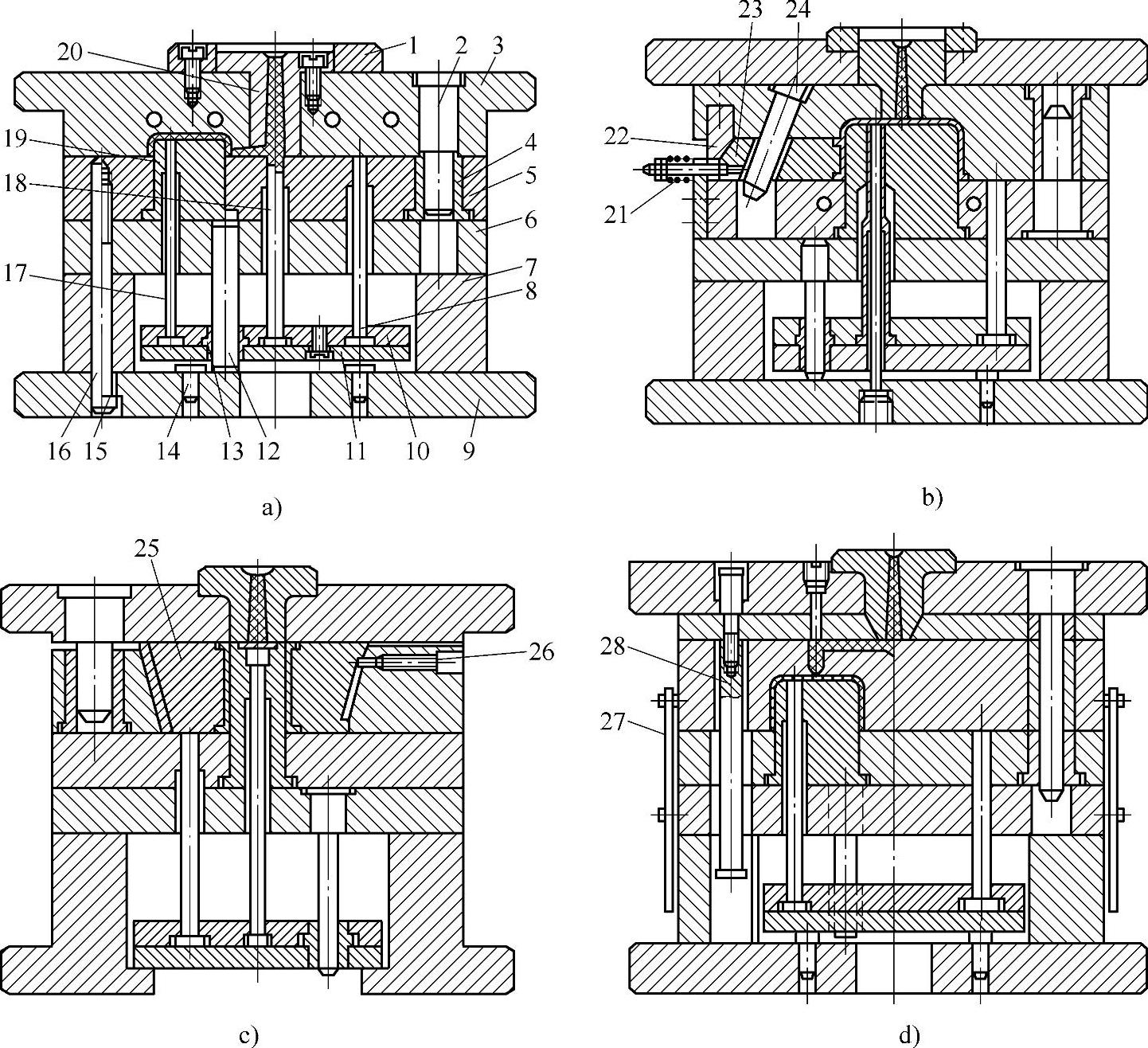

注射模的结构与塑料种类、制品的产量、注射工艺条件、注射机的种类等多项因素有关,因此,其结构可以有多种变化。无论各种注射模结构之间的差异有多大,它们在基本结构组成方面都有许多共同的特点。在图2-36所示的注射模中,根据各零件与塑料的接触情况,可以将模具的组成零件分为以下两类:

(1)成形零件 指与塑料接触并构成型腔的那些零件。它们决定了塑料制品的几何形状和尺寸,如凸模(型芯)形成制件的内形,而凹模(型腔)形成制件的外形。

(2)结构零件 指除成型零件以外的模具零件。这些零件具有支承、导向、排气、推出制品、侧向抽芯、侧向分型、温度调节、引导塑料熔体向型腔流动等功能。

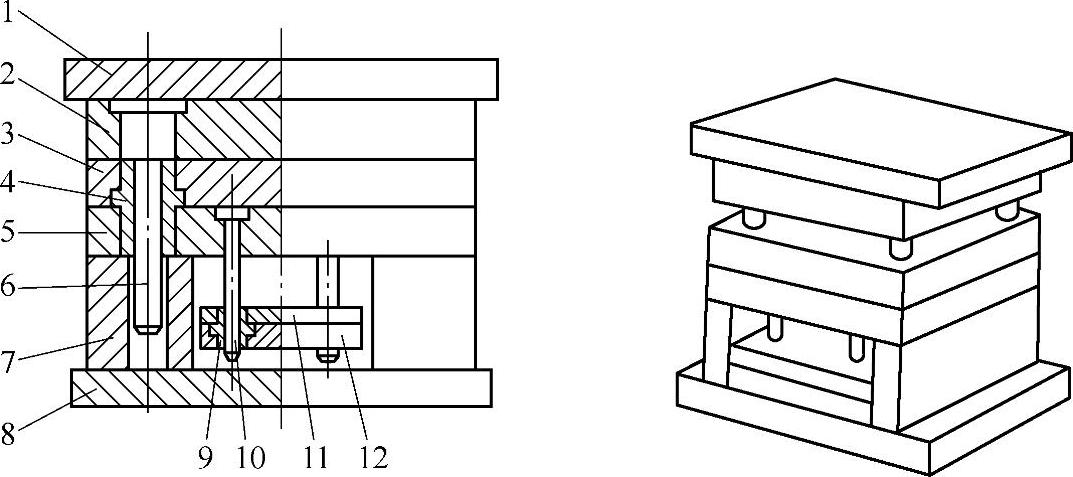

在结构零件中,合模导向装置与支承零件构成注射模模架,如图2-37所示。

图2-36 不同结构形式的注射模模架

a)普通标准模架注射模 b)侧型芯式注射模 c)拼块式注射模 d)三板式注射模(https://www.daowen.com)

1—定位圈 2—导柱 3—凹模 4—导套 5—型芯固定板 6—支承板 7—垫块 8—复位杆 9—动模座板 10—推杆固定板 11—推板 12—推板导柱 13—推板导套 14—限位钉 15—螺钉 16—定位销 17—推杆 18—拉料杆 19—型芯 20—浇口套 21—弹簧 22—楔紧块 23—侧型芯滑块 24—斜导柱 25—斜滑块 26—限位螺钉 27—定距拉板 28—定距拉杆

图2-37 注射模模架

1—定模座板 2—定模板 3—动模板 4—导套 5—支承板 6、10—导柱 7—垫块 8—动模座板 9—推板导套 11—推杆固定板 12—推板

1.模架的技术要求

模架是用来安装或支承成形零件和其他结构零件的基础,同时还要保证动、定模上有关零件的准确对合(如凸模和凹模),并避免模具零件间的干涉。因此,模架组合后其安装基准面应保持平行,其平行度公差等级见表2-9。导柱、导套和复位杆等零件装配后要运动灵活、无阻滞现象。模具主要分型面闭合时的贴合间隙值应符合下列要求:Ⅰ级精度模架为0.02mm,Ⅱ级精度模架为0.03mm,Ⅲ级精度模架为0.04mm。

有关注射模模架组合后的详细技术要求,可参阅GB/T 12555—2006和GB/T12556—2006。

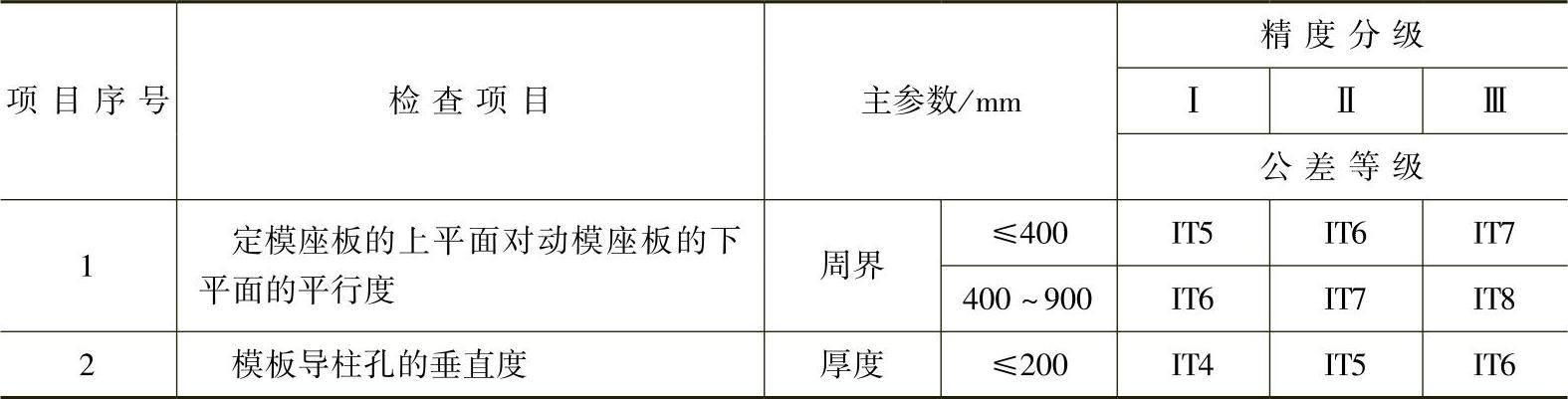

表2-9 中小型注射模模架分级指标

2.模架零件的加工

若从零件结构和制造工艺考虑,图2-36所示模架的基本组成零件有三种类型:导柱、导套及各种模板(平板状零件)。导柱、导套的加工主要是内、外圆柱面加工,适用于不同精度要求的内、外圆柱面的各种工艺方法、工艺方案及基准选择等在冲模模架的加工中已经讲到,这里不再重述。支承零件(各种模板、支承板)都是平板状零件,在制造过程中主要进行平面加工和孔系加工,在平面加工中要特别注意防止变形,保证装配时有关结合平面的平面度和平行度要求。

在粗加工后若模板有弯曲变形,则在磨削加工时电磁吸盘会把这种变形矫正过来,而磨削后加工表面的形状误差并不会得到矫正。为此,应在电磁吸盘未接通电流时,将适当厚度的垫片垫入模板与电磁吸盘间的间隙中,再进行磨削。上、下两面用同样的方法交替进行,可获得0.02mm(300mm2尺寸内)以下的平面度公差值。若需要精度更高的平面,应采用刮研的方法加工。

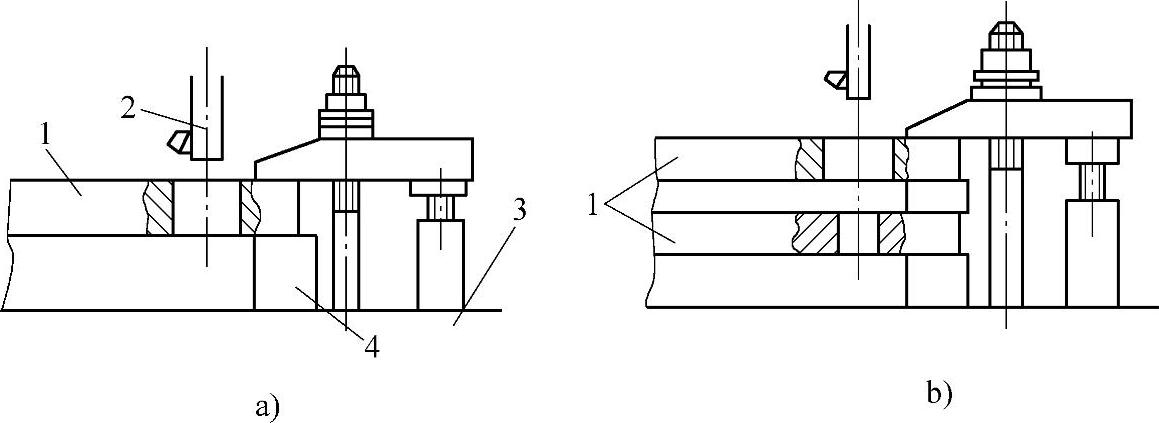

为了保证动、定模板上导柱、导套安装孔的位置精度,根据实际加工条件,可采用坐标镗床、双轴坐标镗床或数控坐标镗床进行加工。若无上述设备且精度要求较低,也可在卧式镗床或铣床上,将动、定模板重叠在一起,一次装夹,同时镗出相应的导柱和导套的安装孔。在对模板进行镗孔加工时,应在模板平面精加工后以模板的大平面及两相邻侧面作定位基准,将模板放置在机床工作台的等高垫铁上。各等高垫铁的高度应严格保持一致,对于精密模板,等高垫铁的高度差应小于3μm。工作台和等高垫铁应用干净的布擦拭,彻底清除切屑和粉末。模板的定位面应用细油石打磨,以去掉模板在搬运过程中产生的划痕。在模板大致达到平行后,将其轻轻夹住,然后以长度方向的前侧面为基准,用百分表找正后将其压紧,最后将工作台再移动一次,进行检验并加以确认。模板用螺栓加垫圈紧固,压板的着力点不应偏离等高垫铁中心,以免模板产生变形,如图2-38所示。

图2-38 模板的装夹

a)模板单个镗孔 b)定、动模板同时镗孔

1—模板 2—镗刀 3—工作台 4—等高垫铁