4.1.3 冲模的装配方法

1.单工序冲裁模的装配

(1)装配特点 单工序冲裁模分无导向装置的冲裁模和有导向装置的冲裁模两种类型。对于无导向装置的冲裁模,在装配时,可以按图样要求将上、下模分别进行装配,其凸、凹模间隙是在冲裁模被安装在压力机上时进行调整的。而对于有导向装置的冲裁模,装配时首先要选择基准件,然后再以基准件为基准,配装其他零件并调好间隙值。

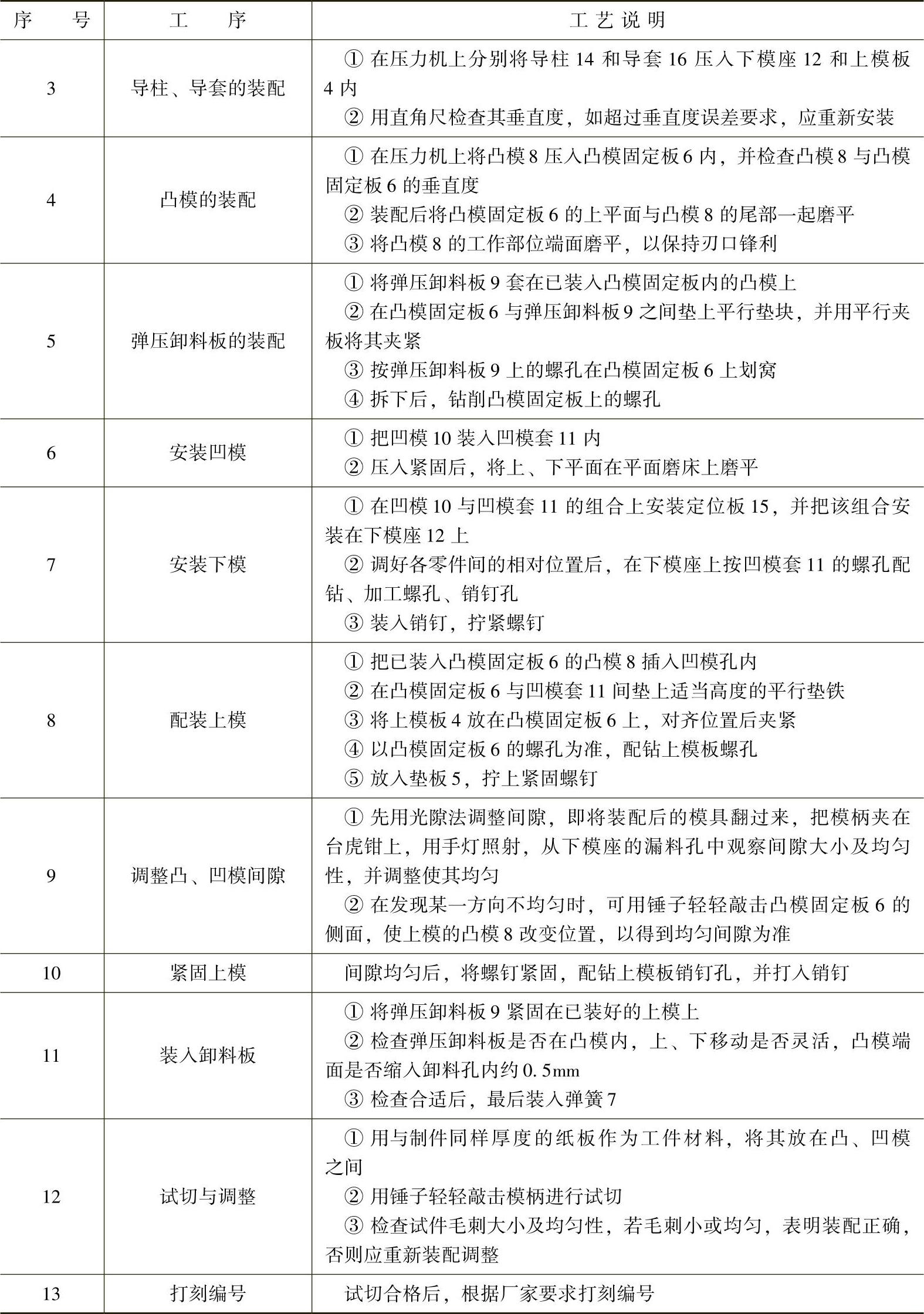

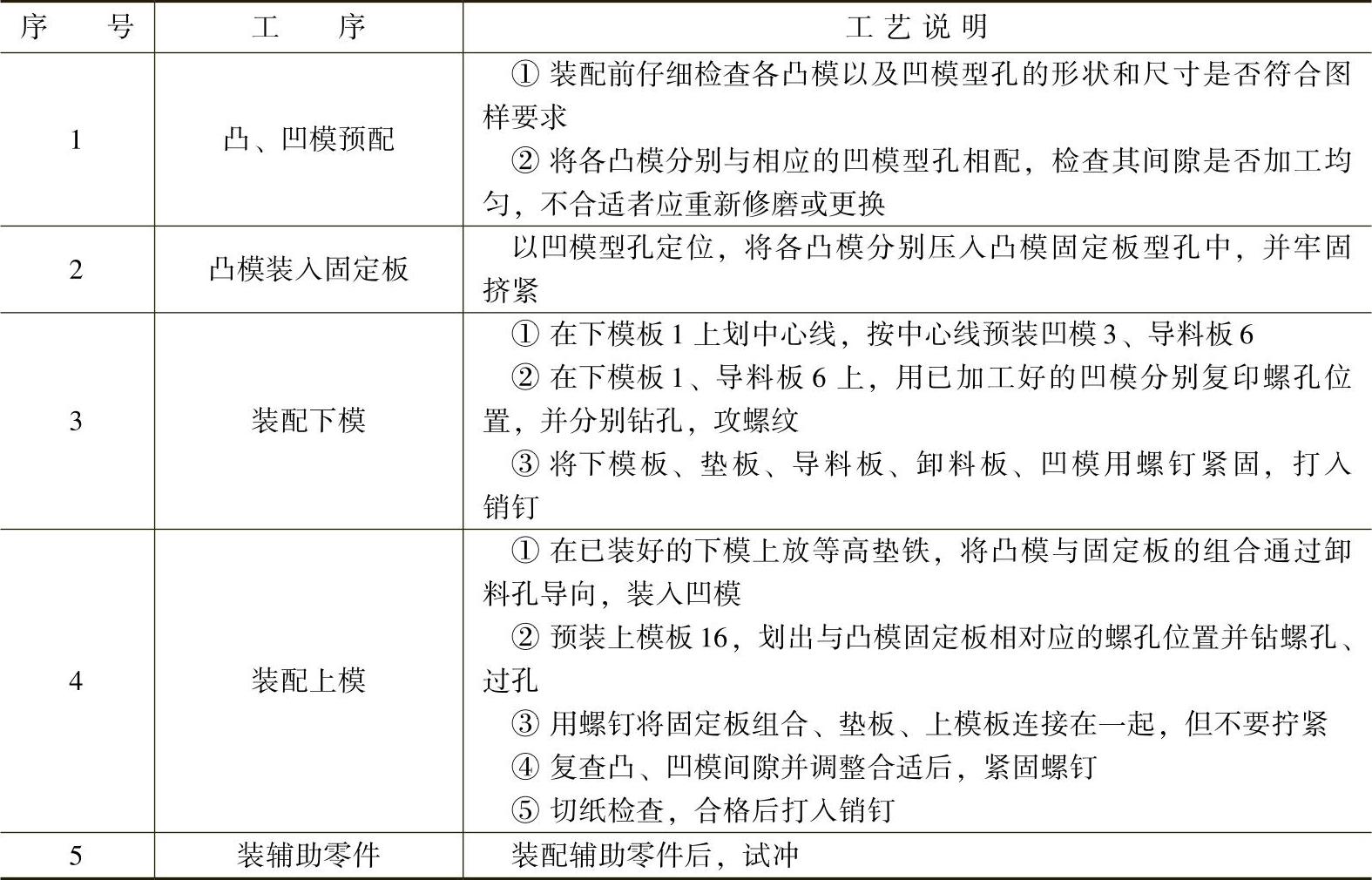

(2)装配方法 落料模如图4-19所示,其装配方法见表4-14。

表4-14 落料模的装配的方法

(续)

图4-19 落料模(材料:H62黄铜板)

1—模柄 2—内六角圆柱头螺钉 3—卸料螺钉 4—上模板 5—垫板 6—凸模固定板 7—弹簧 8—凸模 9—弹压卸料板 10—凹模 11—凹模套 12—下模座 13—螺钉 14—导柱 15—定位板 16—导套

2.连续模的装配

连续模又称为级进模,是多工序冲模。其特点是在送料方向上具有两个或两个以上的工位,可以在不同工位上进行连续冲压并同时完成几道冲压工序。它不仅能完成多道冲裁工序,往往还有弯曲、拉深、成形等多种工序同时进行。这类模具加工、装配要求较高,难度也较大。模具的步距与定位稍有误差,就很难保证制品的内、外形尺寸精度。所以在加工、装配这类模具时,应该特别认真、仔细。

(1)加工与装配要求 连续模加工时除了必须保证工作零件及辅助零件的加工精度外,还应保证下述要求:

1)凹模各型孔的相对位置及步距一定要按图样要求加工、装配准确。

2)凸模的各固定型孔、凹模型孔、卸料板导向孔三者的位置必须一致,即在加工装配后,应保证各对应型孔中心线同轴度的要求。

3)各组凸、凹模在装配后,间隙应保证均匀一致。

(2)连续模的装配要点

1)装配顺序的选择。连续模的凹模是装配基准件,故应先装配下模,再以下模为基准装配上模。

连续模的凹模多数采用镶拼形式,由若干块拼块或镶块组成,为了便于准确调整步距和保证间隙均匀,对于拼块凹模装配时应先把步距调整准确,并进行各组凸、凹模的预配,检查间隙均匀程度,修正合格后再把凹模压入固定板。然后把固定板装入下模板,再以凹模定位装配凸模,把凸模装入上模,待用切纸法试冲达到要求后,用销钉定位固定,再装入其他辅助零件。

2)装配方法的确定。假如连续模的凹模是整体凹模,则凹模型孔步距是在加工凹模时保证的。若凹模是拼块凹模,则各组凸、凹模在装配时,采取预配合装配法。这是连续模装配的最关键工序,也是细致的装配过程,绝不能忽视。因为各拼块虽在精加工时保证了尺寸要求和位置精度,但拼合后因累积误差也会影响步距精度。所以在装配时,必须由钳工研磨修正和调整。

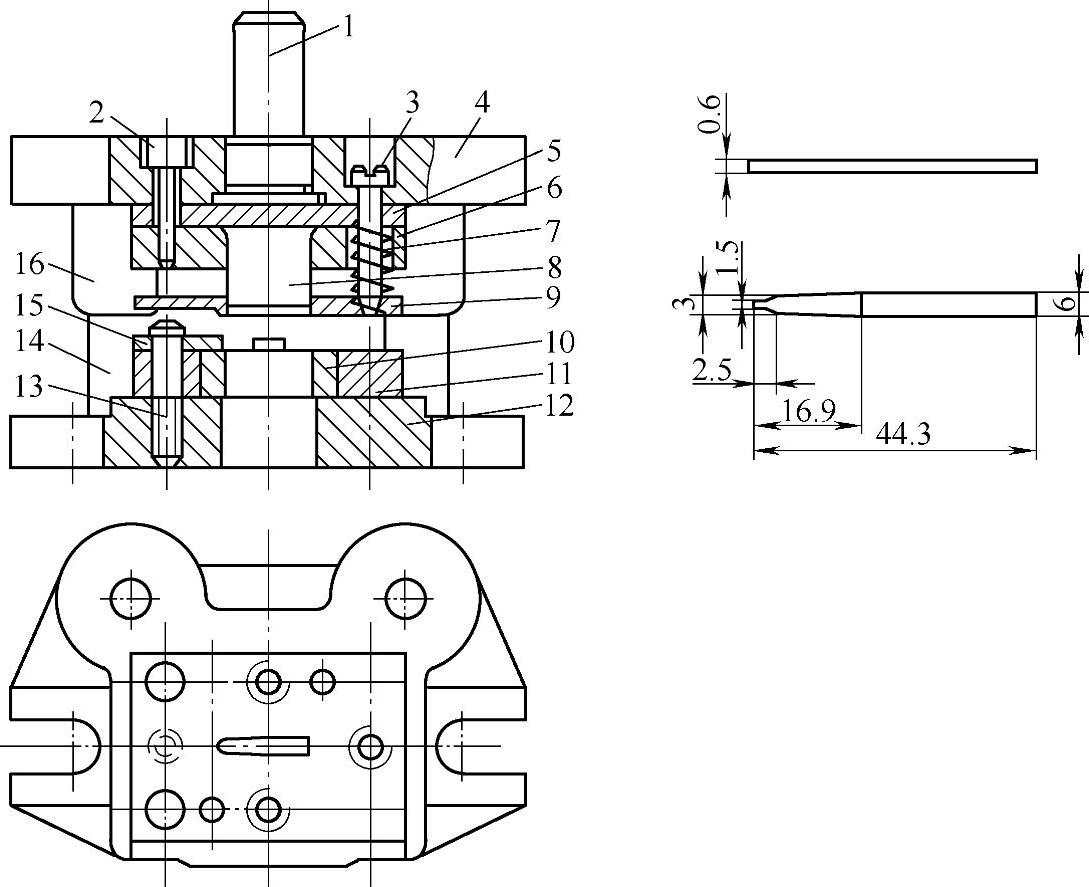

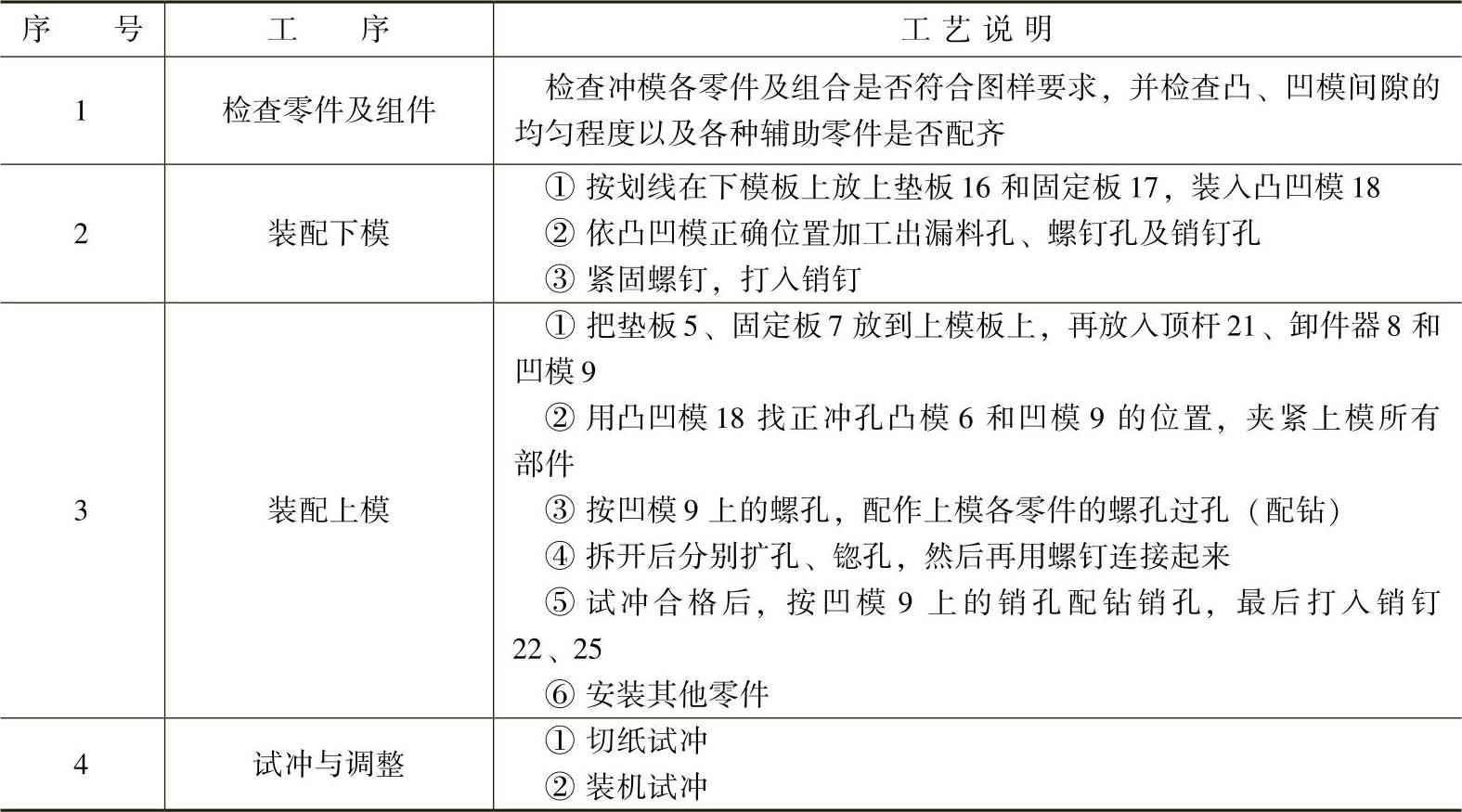

(3)装配方法 连续模如图4-20所示,其装配方法见表4-15。

图4-20 连续模

1—下模板 2—导柱 3—凹模 4—螺钉 5、12—圆柱销 6—导料板 7—卸料板 8—冲孔凸模 9—导套 10—凸模固定板 11—螺钉 13—模柄 14—止转销 15—挂销 16—上模板 17—垫板 18—卸料螺钉 19—橡胶 20—落料凸模 21—导正销 22—挡料销

表4-15 连续模的装配方法(https://www.daowen.com)

3.复合模的装配

复合模可以在压力机的一次行程中,在冲裁模的同一个位置上完成冲孔和落料等多个工序。其结构特点主要表现在它必须具有一个可作落料凸模的外缘和可作冲孔凹模的内孔,是一种复合式凸凹模,它既是落料凸模又是冲孔凹模。

在制造复合模时,与普通冲模不同的是上、下模的配合稍不准确,就会导致整副模具的损坏,所以在加工和装配时不得有丝毫差错。

(1)制造与装配要求 必须保证工作零件(如凸模、凹模及凸凹模和相关零件)的加工精度。装配时,冲孔和落料的冲裁间隙应均匀一致。装配后的上模中推件装置的推力的合力中心应与模柄中心重合。如果两者不重合,推件时会使推件块歪斜而与凸模卡紧,出现推件不正常或推不下来的情况,有时甚至会导致细小凸模的折断。

(2)装配步骤 复合模的装配方法有配作装配法和直接装配法两种。在装配时,主要采取以下步骤:

1)组件装配。组件装配包括模架的组装、模柄的装入、凸模及凸凹模在固定板上的装入等。

2)总装配。总装配时一般先装下模,然后以下模为基准再装配上模。

3)调整凸、凹模间隙。

4)安装其他辅助零件。

5)检查、试冲。

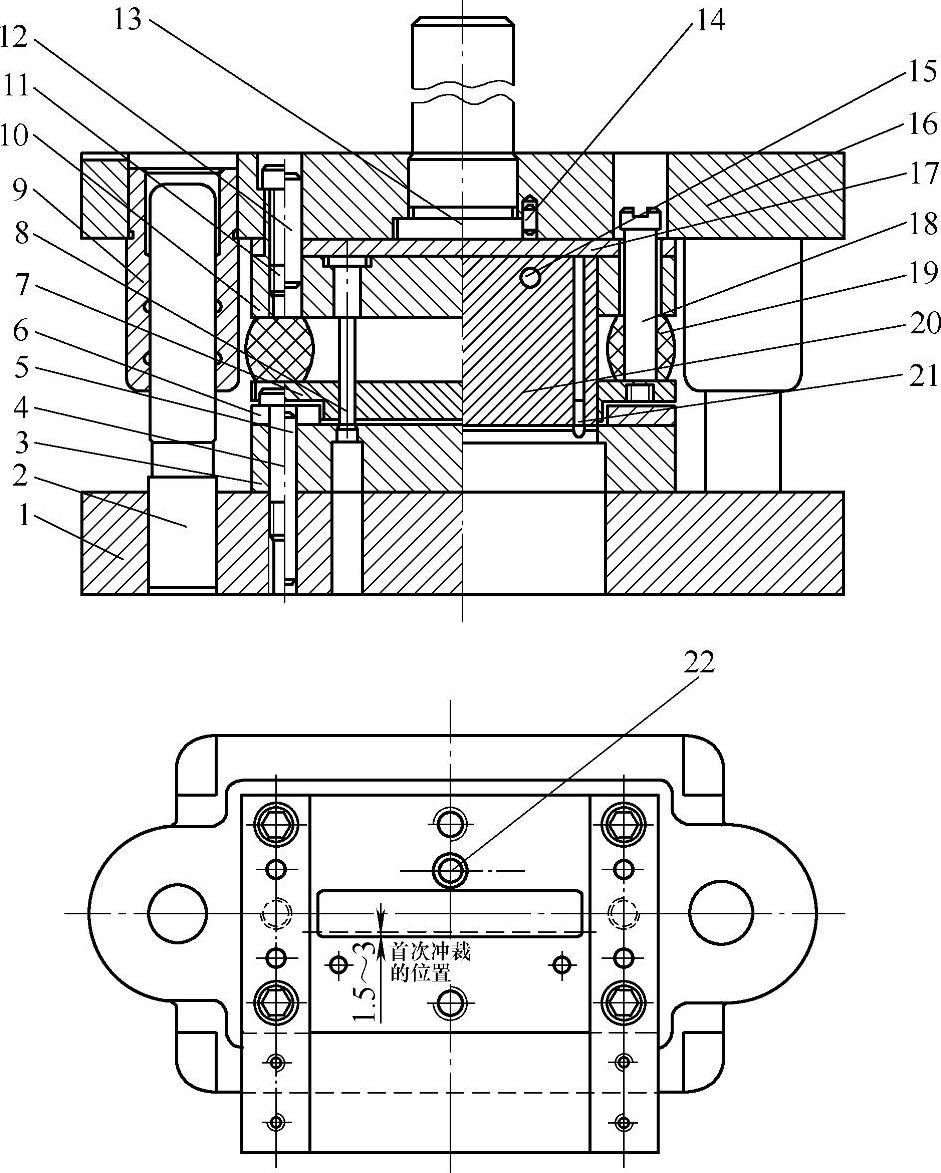

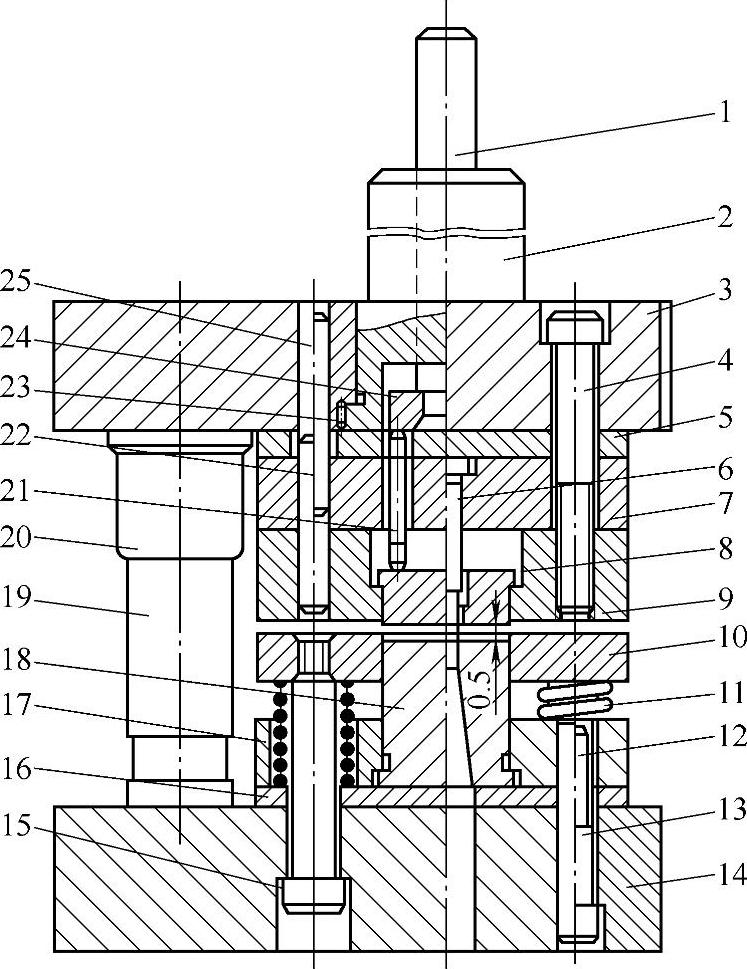

(3)装配方法 冲孔、落料复合模如图4-21所示,其装配方法见表4-16。

表4-16 冲孔、落料复合模的装配方法

图4-21 冲孔、落料复合模

1—顶杆 2—模柄 3—上模板 4、13—螺钉 5、16—垫板 6—冲孔凸模 7、17—固定板 8—卸件器 9—凹模 10—卸料板 11—弹簧 12、22、23、25—销钉 14—下模板 15—卸料螺钉 18—凸凹模 19—导柱 20—导套 21—顶杆 24—顶板

4.弯曲模与拉深模的装配特点

弯曲模的作用是使坯料在塑性变形范围内进行弯曲,由弯曲后材料产生的永久变形,获得所要求的形状。一般情况下,弯曲模的导套、导柱的配合要求可略低于冲裁模,但凸模与 凹模工作部分的表面粗糙度要求比冲裁模要高(Ra<0.63μm),以提高模具寿命和制件的表面质量。在弯曲工艺中,由于材料回弹的影响,常使弯曲件在模具中弯成的形状与取出后的形状不一致,从而影响制件的形状和尺寸精度。影响回弹的因素较多,很难用设计计算来加以消除,因此在制造模具时,常要按试模时的回弹值修正凸模(或凹模)的形状。为了便于修整,弯曲模的凸模和凹模多在试模合格以后才进行热处理。另外,弯曲属于变形加工,有些弯曲件的毛坯尺寸要经过试验才能最后确定。所以,弯曲模进行试冲的目的除了是为了找出模具的缺陷加以修正和调整外,再一个目的就是为了最后确定制件的毛坯尺寸。由于这一工作涉及材料的变形问题,所以弯曲模的调整工作比一般冲裁模要复杂得多。

拉深工艺是使金属板料(或空心坯料)在模具的作用下产生塑性变形,变成开口的空心制件。与冲裁模相比,拉深模有以下特点:冲裁模凸、凹模的工作端部有锋利的刃口,而拉深模凸、凹模的工作端部则要求有光滑的圆角。通常拉深模工作零件的表面粗糙度(一般Ra=0.04~0.32μm)要求比冲裁模要高。冲裁模所冲出的制件尺寸容易控制,如果模具制造正确,冲出的制件一般是合格的。而对于拉深模,即使组成零件制造很精确,装配得也很好,但由于材料弹性变形的影响,拉深出的制件也不一定合格。因此,在模具试冲后常常要对模具进行修整加工。

弯曲模与拉深模都是通过坯料的塑性变形使冲压件获得所需形状的。在金属的塑性变形过程中,必然伴随有弹性变形,而弹性变形必然影响冲压件的尺寸及形状精度。所以,即使模具零件制造得很精确,所成形的冲压件也未必合格。为确保冲出合格的冲压件,弯曲模和拉深模装配时必须注意以下特点:

1)需选择合适的修配件进行修配装配。对于多动作弯曲模或拉深模,为了保证各个模具动作间运动次序正确、各个运动件到达位置正确以及多个运动件间的运动轨迹互不干涉,必须选择合适的修配件,在修配件上预先设置合理的修配余量,装配时通过逐步修配,达到装配精度及运动精度。

2)需安排试装试冲工序。弯曲模和拉深模精确的毛坯尺寸一般无法通过设计计算确定,所以装配时必须安排试装。试装前选择与冲压件相同厚度及相同材质的板材,采用线切割加工方法,按毛坯设计计算的参考尺寸割制成若干个样件,然后再安排试冲,根据试冲结果,逐渐修正毛坯尺寸。通常必须根据试冲得到的毛坯尺寸图来制造毛坯落料模。

3)需安排试冲后的调整装配工序。

4)需调定上、下模的合模高度。多数弯曲模和拉深模采用敞开式非标准设计,所以合模时的高度对冲压件的形状和尺寸精度会产生直接影响。调整到冲压件形状符合图样要求后,需要通过安装限位柱的方法,将合模时上模与下模的位置固定下来,以确保冲压件的尺寸精度和形状精度。

5)需合理安排淬火工序。模具经过试冲、调整工序,能冲出合格的冲压件后,才进行热处理淬硬处理。