三、步骤与方法

(一)活塞连杆组的拆卸

1)检查活塞顶部的装配标记。若无,则打上标记来标明气缸号。

2)转动曲轴,将准备拆卸的连杆相对应的活塞转至下止点。

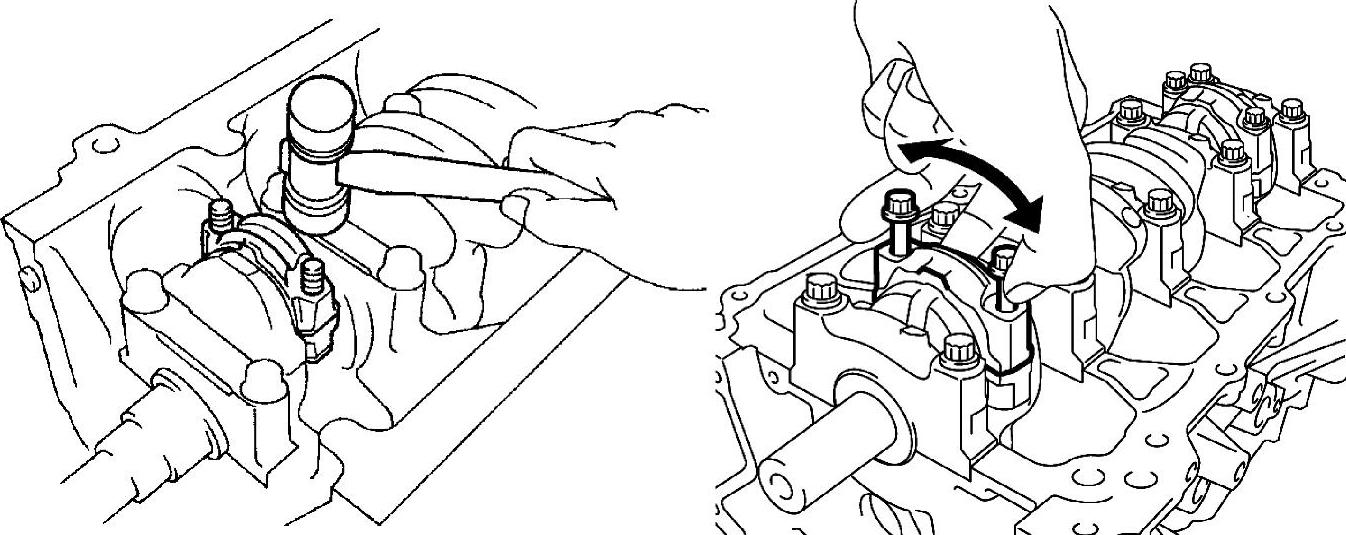

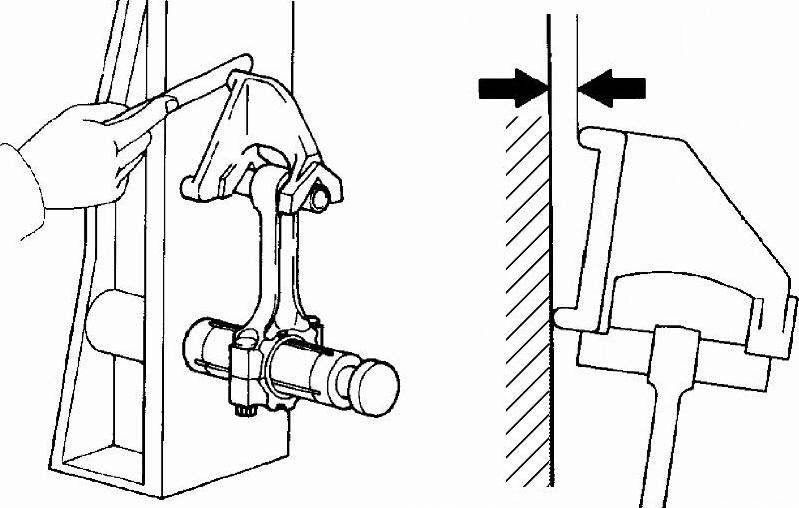

3)根据连杆盖与连杆的连接方式的不同,选择如图3-30所示方法,用橡胶锤敲击连杆螺栓或用已拆下的连杆螺栓,通过左右摇动连杆盖的方法拆下连杆螺母,取下连杆盖、轴瓦,并按次序摆好。

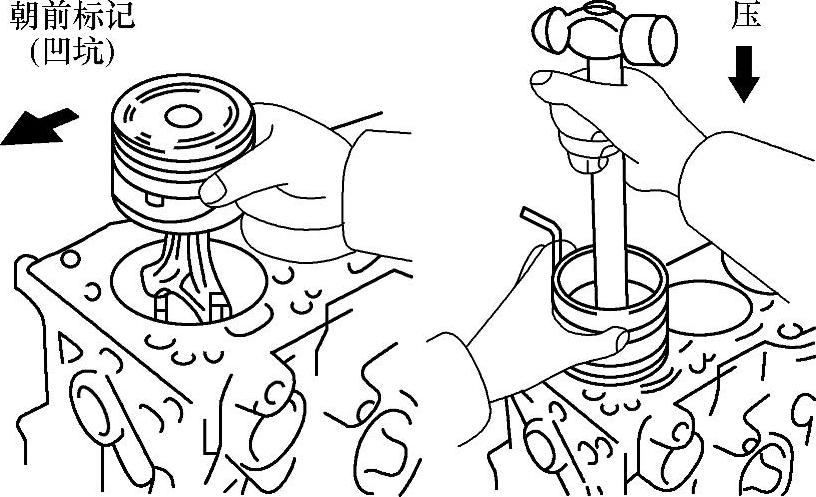

图3-30 推出活塞连杆组

提示:保持连杆下轴瓦在连杆盖上。

4)用一段短软管套在连杆螺栓上,防止损伤螺纹。用橡胶锤推出活塞连杆组。注意不要倾斜,不要硬撬、硬敲,以免损坏气缸。

5)取出活塞连杆组后,应将连杆轴承盖、螺栓、螺母按原位装回,并检查连杆的装配标记。标记应朝向飞轮端,连杆和连杆大头上打上对应气缸号。

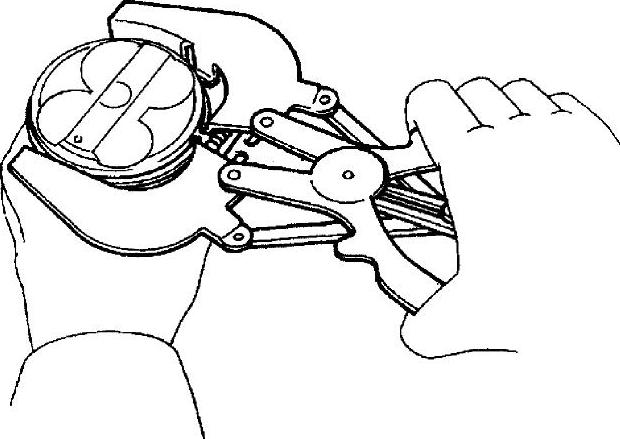

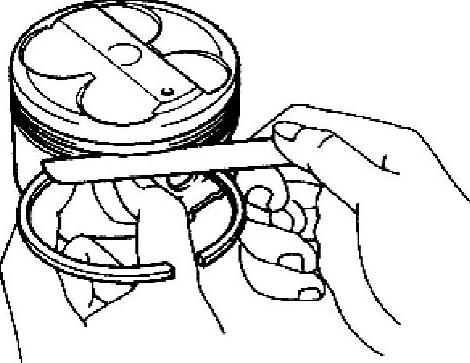

6)用活塞环装卸钳拆下活塞环,如图3-31所示,观察活塞环上的标记,“TOP”标记朝向活塞顶。

7)拆卸活塞,加热到60℃,利用专用工具拆下活塞销,如图3-32所示。

图3-31 用活塞环装卸钳拆下活塞环

图3-32 拆下活塞销

提示:活塞和活塞销是一组配套件,需要按顺序摆放。

(二)活塞连杆组的检修

在清洗活塞连杆组之后,目测检查,如果没有明显损坏,进行如下检查。

1.检测活塞与气缸配合间隙

1)检查外径千分尺的完好性并校零。

2)用外径千分尺测量活塞直径。使用外径千分尺,在与销孔轴线垂直的方向处测量活塞头部直径,如图3-33所示。

3)以活塞上止点裙部所对应的位置作为测量点,用量缸表测量气缸内径。

4)计算活塞与气缸配合间隙。活塞与气缸配合间隙=气缸内径-活塞直径。标准间隙为0.075~0.095mm,最大间隙为0.115mm。如果间隙超过最大值,则更换所有活塞并重新镗削所有气缸。如有必要,更换气缸体。

图3-33 测量活塞头部直径

2.检查活塞环的配合间隙

1)背隙的检查。活塞环的背隙是指活塞与活塞环装入气缸后,活塞环内圆柱面与活塞环槽底间的间隙。背隙的作用是为了建立背压,减少积炭和防止活塞工作时膨胀过大挤断活塞环,用游标卡尺测量环槽深度及活塞环径向厚度,两者之差值即为背隙。背隙过大时,应更换活塞环或车削加深环槽的底部。

2)侧隙的检查。活塞环侧隙是指环的厚度与活塞上相应环槽宽度的差值。使用塞尺测量活塞环与活塞环槽侧壁的间隙,如图3-34所示。

丰田5A发动机活塞第1、2道气环标准背隙分别为0.040~0.080mm和0.030~0.070mm。

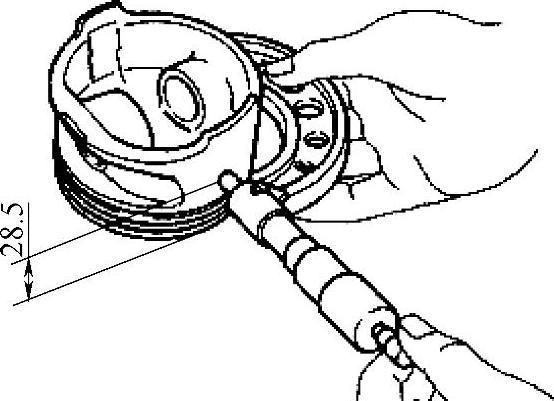

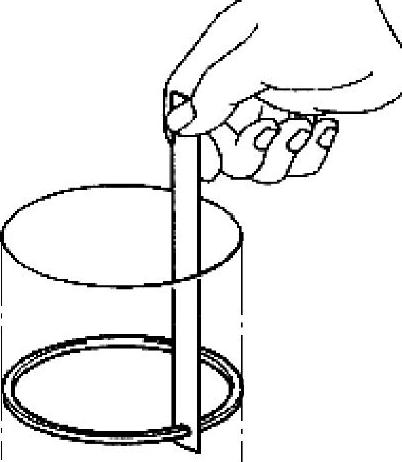

3)端隙的检查。活塞环端隙是指活塞环随活塞装入气缸后,环的两端头的间隙。使用活塞环收紧器,推入活塞环到距气缸体顶面97mm处,用塞尺测量,如图3-35所示。

图3-34 活塞侧隙的检测

图3-35 活塞端隙的测量

丰田5A发动机活塞环标准端隙分别为0.250~0.450mm、0.350~0.600mm和0.150~0.500mm(油环);其最大端隙分别为1.05mm、1.20mm和1.10mm(油环)。如果端隙超过最大值,则更换活塞环。如果使用新活塞环,端隙超过最大值,则重新镗削所有气缸或更换气缸体。

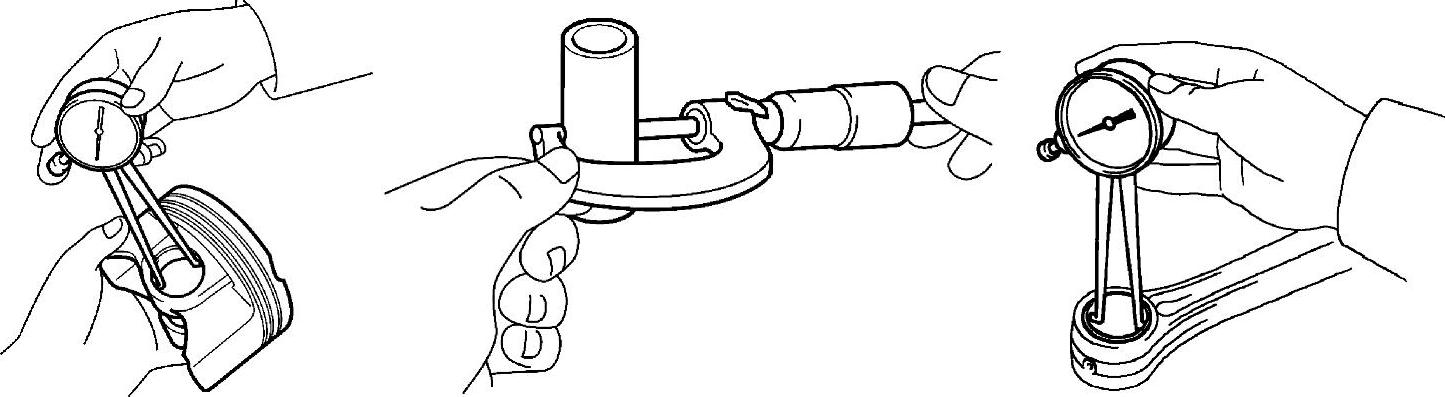

3.检查活塞销油膜间隙(图3-36)

1)分别用内径千分尺测量活塞上活塞销孔径、连杆小头孔径,用外径千分尺测量活塞销直径,对比维修资料上的标准数据,如不符合规定,则更换相应的元件。

2)分别用活塞销孔径、连杆小头孔径减去活塞销直径,即为油膜间隙,对比维修资料上的标准数据,如不符合规定,则更换相应的元件,或者将活塞、活塞销、连杆都更换。

提示:丰田1ZR发动机活塞与活塞销的油膜间隙为-0.001~0.005mm,其极限值为0.01mm;连杆小头孔径与活塞销之间的油膜间隙为0.005~0.011mm,其极限值0.014mm。

图3-36 测量活塞销油膜间隙

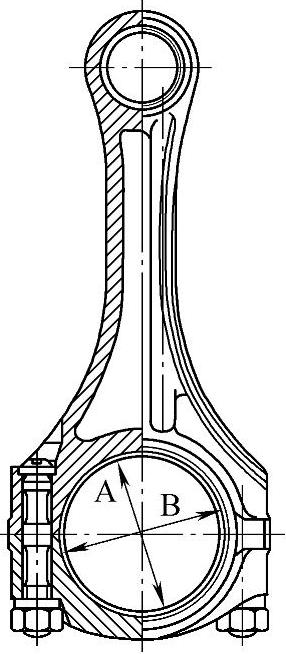

4.检查连杆的损坏情况

检查连杆螺栓受力部分的直径,如果直径小于最小值,则更换连杆螺栓。查看连杆的凸点朝前标志,分清测量的A向和B向,如图3-37所示。正对着朝前标志,与垂直方向偏左相夹15°大头直径方向为A向,与水平面右端偏上相夹15°直径方向为B向。上方直径为前,下方直径为后,用量缸表测出数值。

提示:丰田1ZR发动机连杆螺栓标准值为6.6~6.7mm,最小直径为6.4mm。

1)对游标卡尺校零,记录误差值,并读出最接近的整数值作为量缸表基准值。

2)对外径千分尺校零并记录误差值。

3)安装量缸表表头,选择正确量程的测量调整杆,锁紧调整杆螺母(图3-38),并对量缸表进行校正。

图3-37 连杆的A向和B向

图3-38 锁紧调整杆螺母

4)用量缸表测量A前、A后、B前、B后的数值,做好记录,并计算出圆度偏差和圆柱度偏差。圆度偏差是用同一平面差距最大的一组数据之差除以2,圆柱度偏差是用不同平面差距最大的一组数据之差除以2。

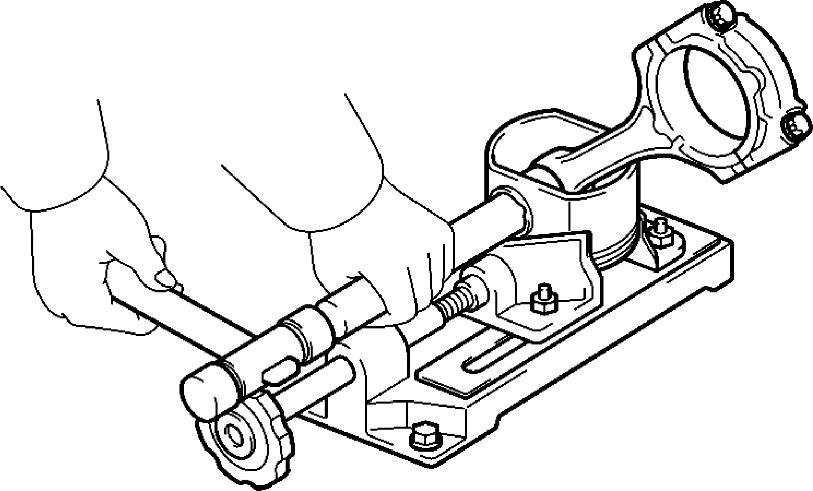

5)扭曲值和弯曲值的测量。把带活塞销的连杆装在测量校正仪上,测量三脚架安放在活塞销上,分别测量出弯曲值和扭曲值,如图3-39和图3-40所示。(https://www.daowen.com)

图3-39 弯曲值的测量

图3-40 扭曲值的测量

5.检查连杆与曲轴配合间隙

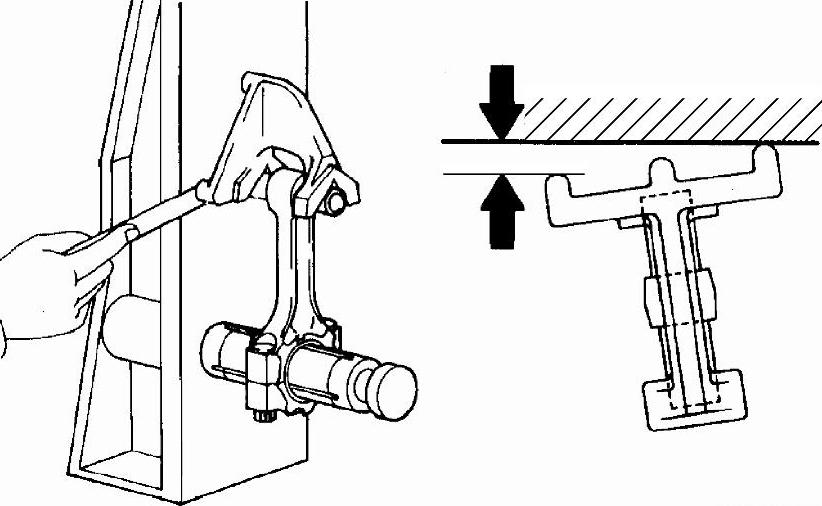

1)检查连杆轴向间隙。如图3-41所示,安装连杆盖,来回移动连杆的同时,用百分表测量轴向间隙。如果轴向间隙大于最大值,则更换连杆总成,或者曲轴。

提示:标准轴向间隙为0.16~0.34mm。

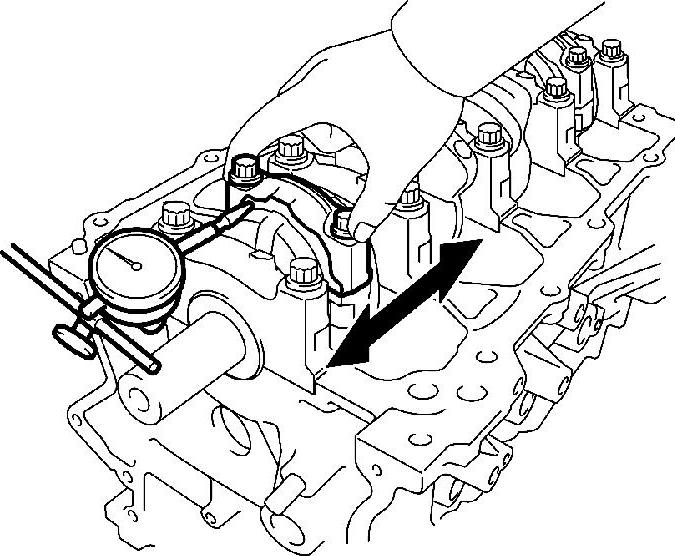

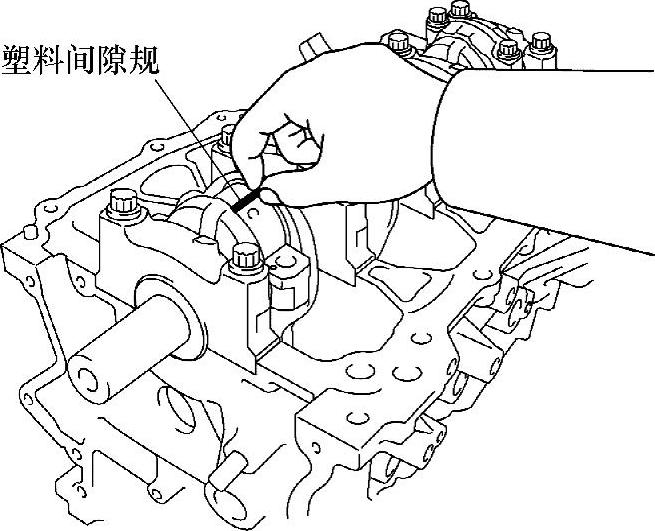

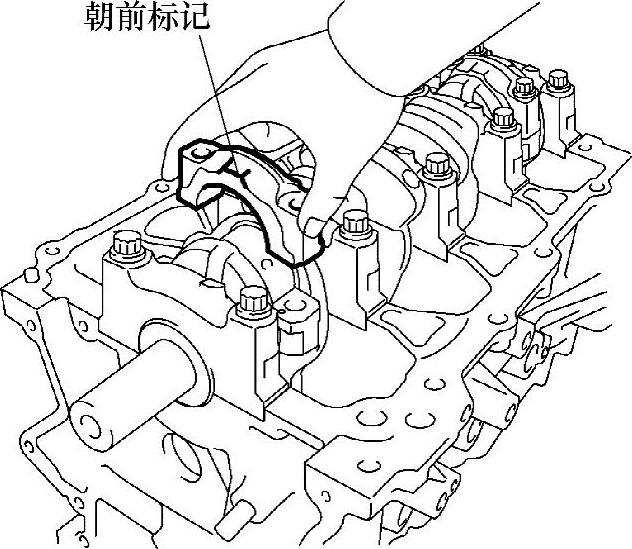

2)检查连杆油膜间隙。清洁并直观检查曲柄销和轴承上应无点蚀和划痕。如图3-42所示,将塑料间隙规摆放在曲柄销上。如图3-43所示,检查并确认连杆盖上的朝前标记应无误,不要转动曲轴,直接拆下两个固定螺栓和连杆盖。测量塑料间隙规最宽处,若测量值过大,装好后则更换连杆轴承或者曲轴。

图3-41 检查连杆轴向间隙

图3-42 放置塑料间隙规

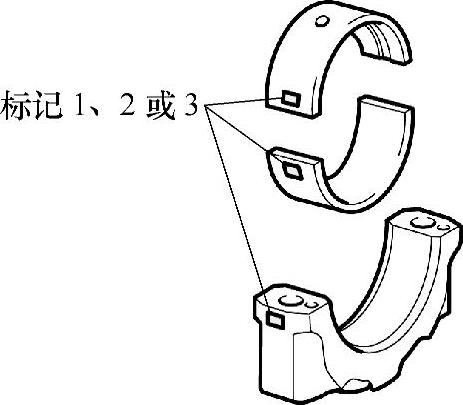

提示:标准油膜间隙0.03~0.06mm。如果更换轴承,则新轴承的编号要与各连杆盖的编号一致,如图3-44所示。

图3-43 连杆盖上的朝前标记

图3-44 轴承编号位置

(三)活塞连杆组的装配

1.安装活塞环组

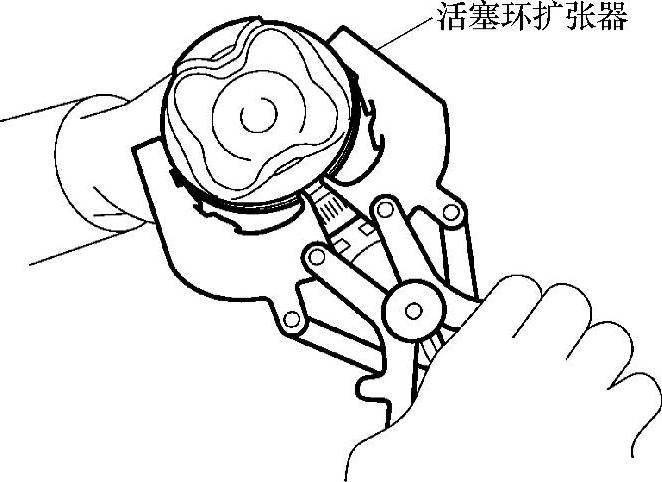

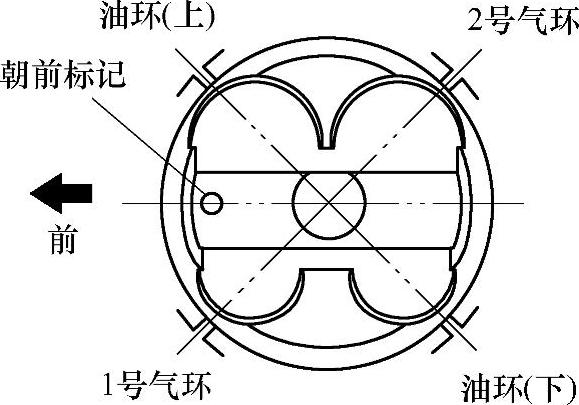

用手安装油环弹簧和两个刮油环。如图3-45所示,使用活塞环扩张器安装两个气环。按图3-46所示,布置活塞环端口。

图3-45 安装活塞环

图3-46 活塞环端口方向

提示:不要对齐活塞环端口。

2.安装连杆轴承

对准轴承凸起和连杆或连杆盖的凹槽,分别将轴承安装到连杆和连杆盖中。

3.安装连杆分总成

1)用一段软管套在连杆螺栓上,防止损伤曲轴。

2)将第一缸曲柄转到下止点位置,使用活塞环收紧器,按正确的位置把活塞和连杆总成推入各自的气缸,如图3-47所示,活塞的朝前标记应朝前。把连杆盖装在连杆上。

3)匹配连杆盖和连杆的编号。

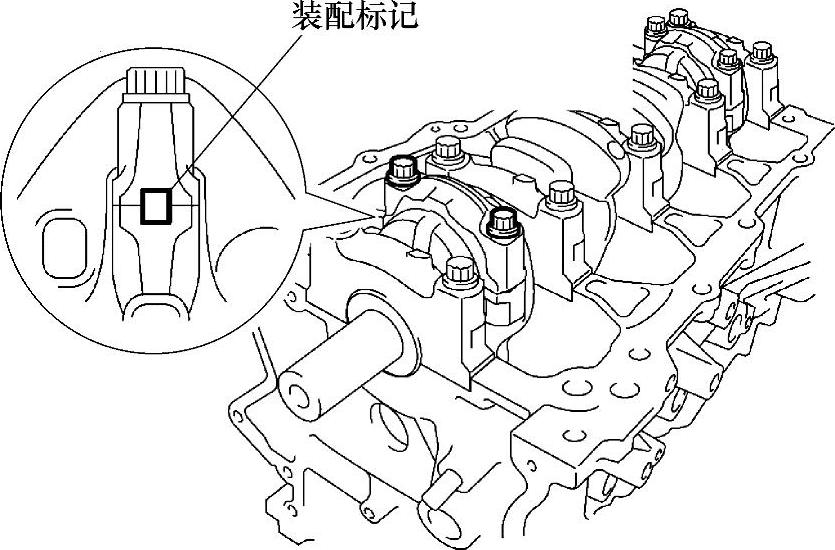

4)安装连杆盖,如图3-48所示,检查并确认连杆和连杆盖上的装配标记相互对准以确保正确的装配关系。

图3-47 安装活塞

图3-48 装配标记

5)在连杆盖螺母下方涂一薄层机油。

6)分几次交替拧紧螺母,力矩为29N·m。

提示:如果任何螺母不符合力矩标准,则更换连杆螺栓或螺母,不必成套更换。

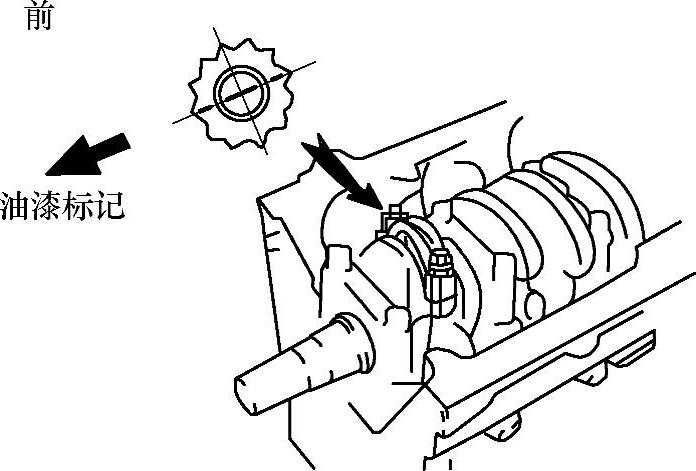

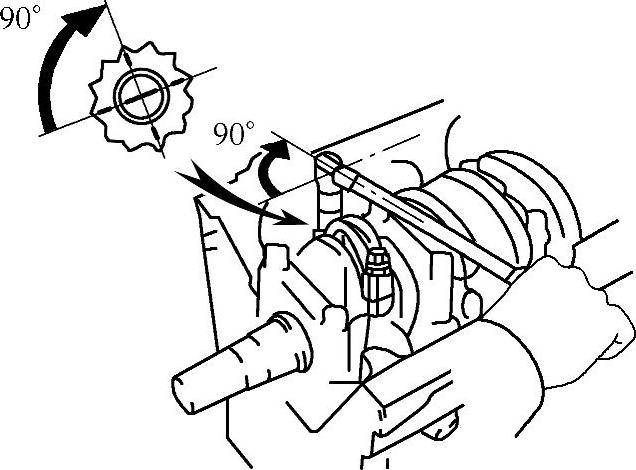

7)如图3-49所示,用油漆在连杆螺母和连杆螺栓上做标记。如图3-50所示,将螺母拧紧90°。

图3-49 用油漆做标记

图3-50 再次拧紧

8)检查曲轴转动是否灵活。

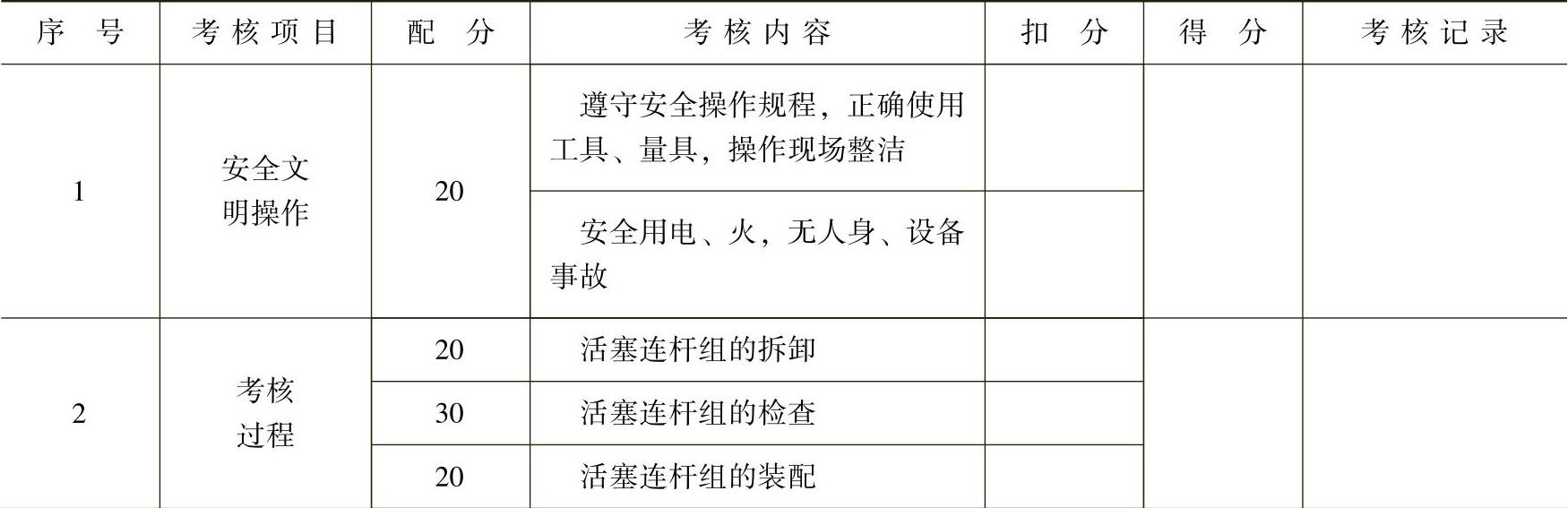

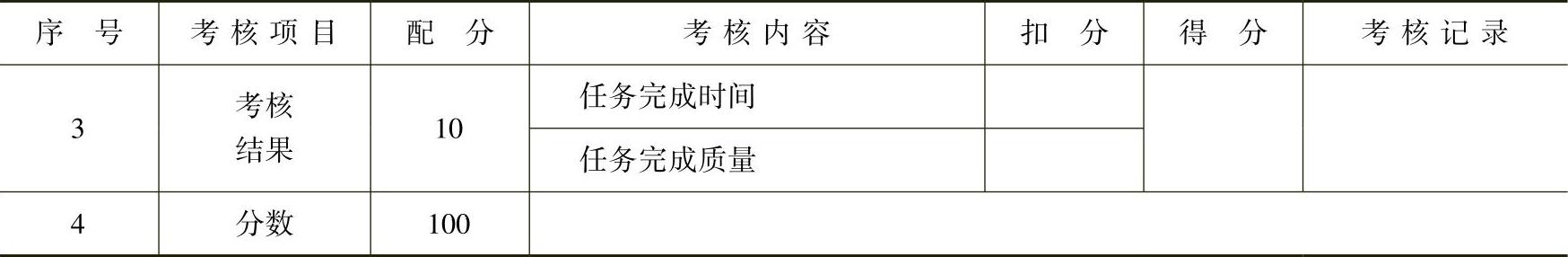

考核评价

(续)

思考题

1.试分析连杆弯曲的原因。

2.简述装配活塞连杆组的步骤与注意事项。

3.试分析活塞环断裂的原因。