二、烧毛

如果将原布拉平,举在眼前,可以沿着布面观察到一层长短不一的绒毛。这层绒毛是由暴露在纱线、织物表面的纤维末端所形成的,它不仅影响织物的光洁度、外观,容易沾染尘污,而且还给后续加工带来麻烦,甚至产生各种疵病,影响产品质量。如绒毛落入丝光碱液,使碱液含杂增加,影响丝光效果和回收碱液的质量;绒毛落入印花色浆,造成拖浆等疵病。因此,除某些特殊品种(如绒布)外,一般棉织物都要进行烧毛。

烧毛是将原布平幅迅速地通过火焰(气体烧毛)或擦过赤热的金属表面(铜板烧毛或圆筒烧毛),此时布面上的绒毛很快升温而燃烧,而织物本身因结构紧密,升温较慢,在温度尚未达到着火点时已经离开了火焰或赤热的金属表面,从而达到既烧去绒毛又不损伤织物的目的。

烧毛机按照热源及加热面与织物接触方式分为气体烧毛机、铜板烧毛机、圆筒烧毛机三种。其中以气体烧毛机应用较为广泛。根据织物经过烧毛装置的方式不同,可将烧毛分为接触式烧毛和无接触式烧毛两种,气体烧毛属于无接触式烧毛,而铜板和圆筒烧毛均属接触式烧毛。

(一)气体烧毛机烧毛

气体烧毛机是目前使用最广泛的烧毛机,它具有结构简单、操作方便、劳动强度较低、适用性强、烧毛质量较好等优点。但对低级棉织物及粗厚织物的烧毛效果不及铜板烧毛机。

1.气体烧毛机的组成及作用

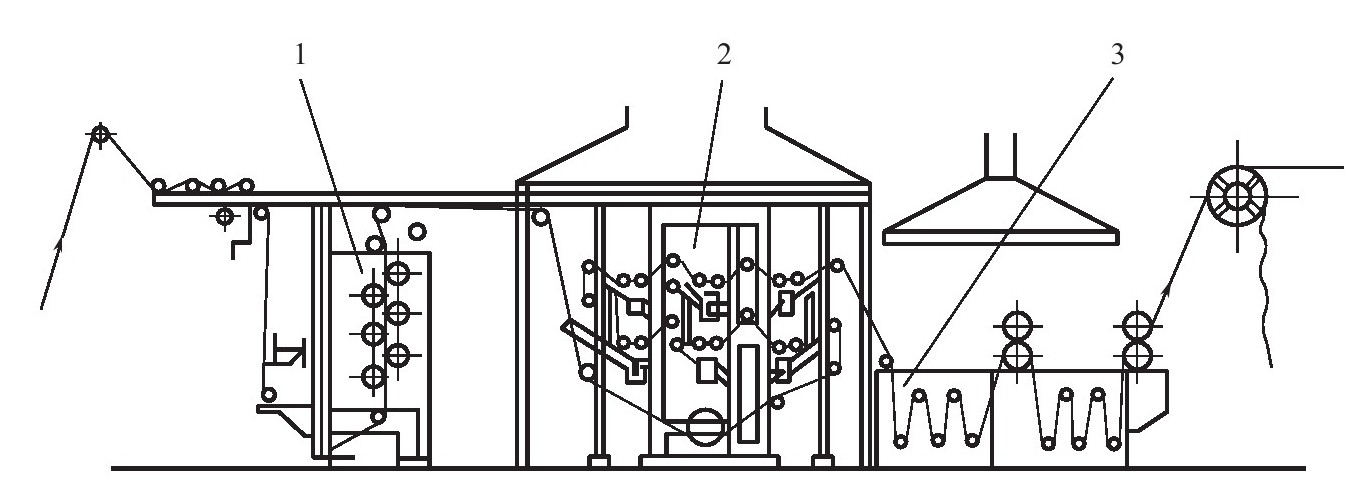

气体烧毛机由进布、刷毛、烧毛、灭火和落布等装置组成,如图2-1所示。

图2-1 气体烧毛机

1—刷毛箱2—烧毛火口3—灭火槽

(1)进布装置。烧毛机的进布装置主要由导布轨组成。由于烧毛机车速较快,为了避免织物起皱,进布架应适当高些、长些,以加大张力。

(2)刷毛装置。刷毛的目的是刷去织物表面的纱头、尘埃和杂物,防止浮在织物表面的纱头等在烧毛时使织物产生破洞;并使绒毛竖立,以利烧毛。刷毛箱内有4~8只鬃毛或尼龙刷辊,逆织物前进方向而转动,箱旁装有吸风机,使纱头、绒毛、杂物等落入箱底,并送进收集装置。

(3)烧毛装置。主要由火口、可燃性气体和空气混合器组成。

火口是气体烧毛机的主要部件。一般气体烧毛机有4~6个火口,为了使双层布同时烧毛,火口也有多至12个的。火口的性能直接影响到可燃性气体的燃烧情况、烧毛的效率和质量。一个优良的火口,火口喷射速度应快,火焰温度应高而均匀;火口结构要简单,且不易变形,维修方便;同时耗用燃料少,热能利用率高。

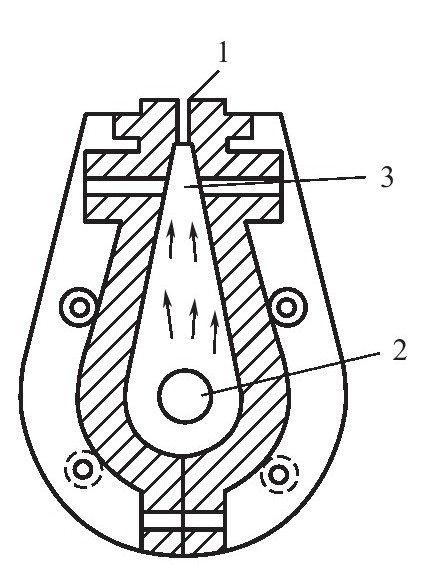

火口种类很多,目前常用的火口有火焰式和火焰辐射热混合式两种。此外还有双喷射式火口、火焰混合式火口、异型砖通道式火口等。火焰式火口多用于棉织物,火焰辐射热混合式火口多用于涤棉混纺织物。火焰式火口又可分为狭缝式和多孔式。其中,狭缝式火口使用较早,并一直沿用至今,其结构示意如图2-2所示。

图2-2 狭缝式火口

1—火口缝隙2—可燃性气管3—可燃性气体与空气的混合器

狭缝式火口是一狭长形铸铁小箱,箱内是可燃性气体和空气的混合室,上部有一个可调节的狭缝(又称喷口),以供喷射可燃性气体用。狭缝的宽度根据可燃性气体燃烧速率的快慢加以调节,燃烧速率快的,狭缝要窄些,如城市煤气对应的狭缝宽度为0.8mm;燃烧速率慢的,狭缝要宽些,如丙丁烷对应的狭缝宽度为1~2mm。狭缝的长度一般与加工织物的幅宽一致。为了节省能源,常在火口两端装上活动压板,根据织物幅宽来调节狭缝的长短。这种火口的特点是结构简单,维修方便,但燃烧不充分,火焰不均匀,强度较低。

完全燃烧火焰式火口是在火焰式火口的基础上发展起来的,它与火焰式火口的主要区别是增加了一个气体混合器。完全燃烧火焰式火口具有两个气体混合器,燃烧气体经两次混合,气体燃烧充分,燃烧温度高达1200℃,车速可达140m/min,且烧毛效果好。目前,国内生产的设备在火口设计上采取了一系列的措施,并有了一定的突破,新型的火口提高了燃烧温度和车速,车速高达250~300m/min,并能保证烧毛效果。

常用于气体烧毛机的可燃性气体有:城市煤气、发生炉煤气、丙丁烷等,其中以城市煤气应用较为广泛。可燃性气体必须与空气以适当的比例混合后才能完全燃烧,获得较高的温度。各种可燃性气体燃烧时所需的理论空气量是不同的,这主要取决于可燃性气体的化学组成及热值大小。热值越高,所需的空气量越大。在实际生产中,一般可通过观察火焰颜色及其状态来判断可燃性气体和空气的混合比例是否适当及其燃烧是否正常。以城市煤气为例,火焰应是光亮有力的淡蓝色。

可燃性气体与空气的混合器的结构如图2-3所示。

图2-3 可燃性气体与空气的混合器的结构示意图

1—空气2—煤气3—火口

由于空气进口管径大,出口管径小,所以在出口处形成很高的流速,周围空气形成负压而将可燃性气体按比例吸入混合室,然后流经管径较大的扩散管,进入火口,在火口混合室进一步混合后喷出狭缝燃烧。

(4)灭火装置。织物经烧毛后,布面温度较高,甚至粘有火星,如不及时降低织物表面温度和扑灭火星,就会造成织物的损伤,甚至引起火灾。因此,烧毛后的织物必须立即进行灭火。灭火装置通常由1~2格平洗槽组成,灭火方法通常有蒸汽喷雾灭火和浸渍槽灭火两种。前者对布面进行蒸汽喷射灭火,适用于干态落布;后者则将烧毛后的织物浸入盛有热水或退浆等溶液的浸渍槽中,以达到灭火的目的,此法多用于湿态落布。目前以后者应用较为广泛。

(5)落布装置。落布装置根据织物的状态不同,通常有两种不同的方式:一种是烧毛后需进行绳状加工的织物,出布时经导布磁圈变成绳状;另一种是烧毛后需进行平幅加工的织物,则通过落布架往复摆动而平整地堆于布箱中,或采用大卷装平幅打卷。

2.烧毛工艺

(1)工艺流程。进布→刷毛→烧毛→灭火→出布

(2)工艺条件。火焰温度:800~900℃;车速:稀薄织物100~150m/min,一般织物80~100m/min,厚重织物60~80m/min,织物与火焰距离:稀薄织物1.0~1.2cm,一般织物0.8~1.0cm,厚重织物0.5~1.8cm。烧毛面:一般平布、府绸等织物正反面烧毛次数相同,如二正二反;斜纹、卡其等有正反面之分的织物,以烧正面为主,如三正一反;稀薄织物一般采用一正一反。

(二)铜板烧毛机烧毛

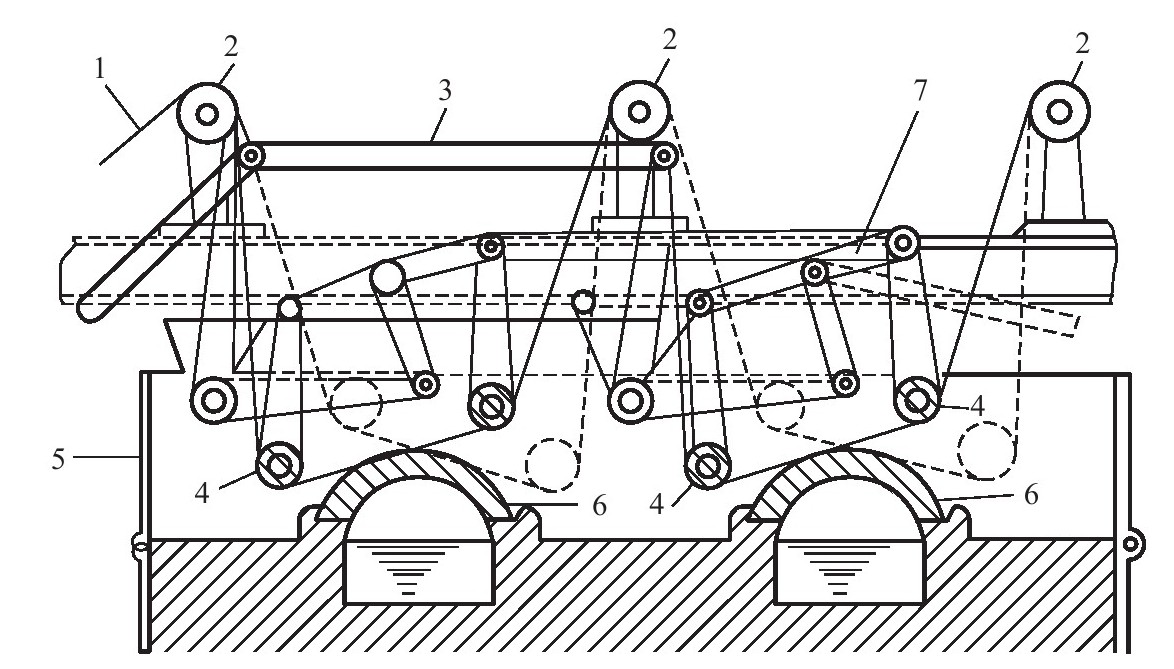

铜板烧毛机是将织物迅速地擦过赤热的铜板表面,从而烧去织物表面的绒毛。铜板烧毛机除烧毛装置与气体烧毛机不同外,其余的组成部分大体相同。烧毛装置主要由铜板、炉灶、摇摆装置等部分组成,如图2-4所示。

图2-4 铜板烧毛机

1—织物2,4—导布辊筒3—导布杠杆5—炉灶6—铜板7—摇摆装置

一般铜板烧毛机有2~4块半弧形铜板,分别置于炉膛上。铜板上方装有摇摆装置,烧毛时可利用摇摆装置来调节织物与铜板的接触面,以防止铜板局部冷却和磨损,提高烧毛效果。

铜板烧毛机铜板温度一般控制在700~900℃。车速根据织物的厚薄而定,厚织物为50~80m/min;一般织物为80~120m/min。铜板与织物的接触宽度:厚织物5~7cm,一般织物4~5cm。烧毛次数可根据不同织物采用二正一反或三正等。

铜板烧毛机烧毛时织物与铜板直接接触,除杂效果较气体烧毛机好,因而特别适用于低级棉和粗厚织物的烧毛。但设备清洁保养比较麻烦,不适合于提花和轻薄织物的烧毛。

(三)圆筒烧毛机简介

圆筒烧毛机的主要部件是1~3只由铸铁制成的圆筒。烧毛时,织物迅速通过不断转动的赤热圆筒,织物前进方向与圆筒转动方向相反。圆筒烧毛温度一般为600~900℃,车速根据织物厚薄不同予以调节,一般为120~150m/min。圆筒烧毛机热耗大,清洁保养麻烦,目前已很少应用。

(四)烧毛质量的评定

烧毛质量是在保证织物强力符合要求的前提下,根据绒毛的去除程度来评定的。评定时,取烧毛后的半制品置于明亮处,参照颁布的标准目测布面质量(视线与布面平行),并按下列标准进行评级:

1级原坯布未经烧毛;

2级长毛较少;

3级基本上没有长毛;

4级仅有较整齐的短毛;

5级烧毛洁净。

一般织物烧毛要求达3~4级,质量要求高的织物达4级,稀薄织物达3级即可。