三、炭化

羊毛中含有许多植物性杂质如草屑、草籽、麻屑等,它们与羊毛纤维缠结在一起,经过选毛、开毛和洗毛加工,可以被除去一部分,但不能完全去除。这些草类杂质的存在,在梳毛和纺纱工序中,容易堵塞针布、降低成网质量,还容易使毛纱条干不匀、牵伸困难、断头增多,从而造成纺纱困难、毛纱质量下降,并影响织物的外观,使织物手感粗糙。另外,这些杂质还容易造成染色疵病,尤其是染浓色时疵点更为明显。

因此,羊毛在洗毛之后,往往要经过炭化处理,以彻底清除羊毛中混杂的植物性杂质,从而保证后续加工的顺利进行。羊毛的炭化也常称为去草处理。

(一)炭化去草的原理

所谓炭化,就是利用酸对羊毛纤维和植物性杂质的化学作用不同,在羊毛纤维少受伤害的前提下,将植物性纤维基本去除的加工方法。

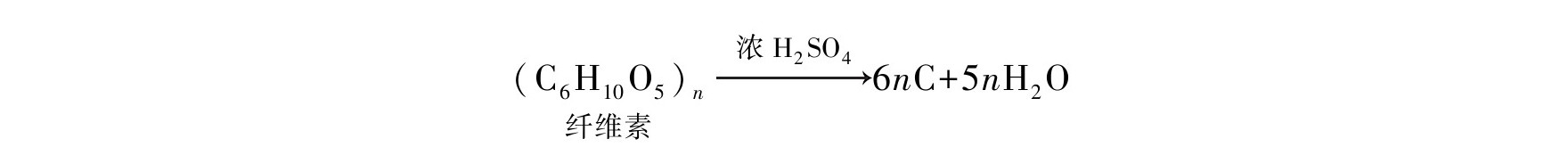

草类植物性杂质属于纤维素纤维,纤维素不耐酸,在强酸的作用下能迅速脱水而变为黑色的炭:

生成的炭再经机械粉碎、除尘、水洗等从羊毛纤维中清除。

而羊毛纤维属于蛋白质纤维,化学组成为氨基酸化合物,肽链之间还被许多二硫键所交联,它的耐酸能力较强。当稀酸与羊毛角质作用时,二硫键对酸是基本稳定的,尽管酸能与游离的氨基结合,并抑制羧基的电离,使角质大分子之间的盐式键被拆散,导致羊毛纤维的强力有所下降,但这种作用是可逆的,经水洗、中和去除酸后,游离的氨基和电离的羧基仍能复原,拆散的盐式键又会重新建立。所以,稀酸对羊毛纤维基本不会造成损伤。

但如果酸的浓度过高,加上高温和长时间的作用,将会造成羊毛角质大分子肽键的水解,并生成氨基磺酸:

W—NH2+H2SO4→W—NHSO3H+H2O

由于这一化学作用是不可逆的,所以会造成羊毛强力下降,色泽变黄,还会引起染色能力的降低。

因此,在羊毛炭化除草加工中,对于酸的浓度、处理过程中的温度、加工时间等工艺条件,必须严格确定和掌握,以免因工艺不合理、操作不当而使羊毛纤维受损。

(二)炭化工艺

根据炭化时羊毛纤维所处的不同形态,炭化方式分为散毛炭化、毛条炭化及匹炭化。这里重点介绍散毛炭化。

1.散毛炭化

散毛炭化主要用于粗纺产品。近年来,精纺产品也在研究采用散毛炭化方式,以解决在羊毛中含有较多不易被精梳机去除的草屑和麻丝问题。散毛炭化的优点是去除植物性杂质的效果较好,缺点是对羊毛纤维的损伤较大,而且设备庞大,成本也较高。如何减少羊毛纤维受损是散毛炭化工艺技术改进的方向。散毛炭化的工艺流程为:

浸水→浸酸→脱酸→烘干→焙烘→碎炭、除杂→中和水洗→烘干

下面分别介绍各道工序的加工目的、影响因素和工艺条件。

(1)浸水。浸水的目的主要是为了使后续浸酸时酸液能够更加迅速和均匀地渗透到羊毛纤维上。浸水操作是先将干毛在室温水中浸渍20~30min,使其均匀润湿。水中可加入少量(1.2%~3%)耐酸的表面活性剂,如渗透剂JFC、平平加O、烷基磺酸钠等,以增进润湿效果。润湿后的羊毛及草杂含湿量很大,不能直接进入浸酸槽,否则酸液浓度不易控制,影响炭化质量。因此要经过轧水或离心脱水处理,使羊毛的含水率不超过30%,再进行下一道浸酸处理。

(2)浸酸。浸酸是炭化质量的关键工序,酸液浓度、浸酸温度、浸酸时间必须严格控制,这三项工艺条件一旦超标,就容易引发羊毛纤维与酸发生不可逆的磺化反应,也容易促使羊毛角质主链的水解,导致羊毛纤维强度降低。

①酸液浓度。羊毛炭化处理常使用硫酸作为化学酸剂。硫酸浓度应视植物性杂质的含量、羊毛纤维的粗细而定,一般以3.5%~6%(3~5°Bé)为宜,高于此范围,羊毛的强度会有所下降;低于此范围,炭化不完全。

②浸酸温度。实验证明,羊毛纤维的吸酸量随着温度的提高而增加,而植物性杂质的吸酸量却不因温度变化而变化。如硫酸浓度为5.5%、温度分别为10℃和32℃时,植物性杂质的吸酸量都是2.8%,而羊毛纤维的吸酸量则分别是5.7%和7.7%。因此,为了保护羊毛纤维不受损伤,并保证草杂炭化,浸酸温度多为室温。

③浸酸时间。实验表明,草类杂质的吸酸量在浸酸后3min左右就已达到饱和状态,延长时间,羊毛纤维的吸酸量会继续增加。因此,浸酸时间为3~5min。

除严格控制上述三项主要工艺条件外,浸酸液中还可加入适量的表面活性剂作为浸酸助剂,浸酸助剂具有润湿渗透、扩散、净洗等作用,除了可提高炭化质量、提高羊毛纤维白度之外,还能促使酸液在羊毛纤维上均匀扩散,防止因局部酸液浓度过高而造成羊毛纤维的损伤。选用的表面活性剂应具有耐酸能力和低泡性,常用净洗剂LS、烷基磺酸钠、平平加O等。

(3)脱酸。脱酸的目的是将羊毛纤维上多余的酸液均匀地除去,否则会在烘干过程中浓缩,严重损伤羊毛纤维。脱酸后的羊毛含液率般控制在34%~36%,其中含酸率不得超过6%。生产中多采用轧辊脱酸,要根据需要适当调节轧辊压力,压力过大,羊毛易发生毡缩;压力过小,羊毛含液超高,经焙烘后易使羊毛酸损。为使轧压后的羊毛含液均匀,可在轧辊上平整地包覆一层毛条,并保持良好的弹性。也可采取离心脱酸机脱酸。

(4)烘焙。烘焙的目的是使植物性杂质所吸收的酸液逐渐浓缩。酸液浓缩至一定程度后,迅速使植物性杂质脱水、成炭、变脆,以便于在下一道工序中被粉碎除去。

烘焙处理包括烘干和焙烘两个阶段。烘干阶段是在60~70℃下,逐渐使羊毛带酸液浓缩,含液率降至15%左右。焙烘阶段是在100~110℃的较高温度下,使含液率降至3%以下,在此阶段,植物性杂质才会被浓酸迅速脱水、炭化。烘干的目的是使羊毛纤维中的水分被均匀、充分地除去,以尽量避免羊毛纤维在高温焙烘时发生水解。烘干和焙烘时间分别为1~2min,温度过高、时间太长都会引起羊毛水解,损伤羊毛纤维。焙烘温度不得超过110℃。

(5)轧炭。轧炭的目的是对羊毛进行机械性的挤压、揉搓,使已炭化的植物性杂质粉碎脱落,再通过除杂装置使草炭与羊毛纤维分离除去。经过烘焙处理后的羊毛必须立即进行轧炭处理,否则已炭化的杂质会逐渐吸收空气中的水分而变韧,不易去除。轧炭过程在轧炭除杂机中进行,机内12对沟槽轧辊通过调节各对轧辊间的距离、轧辊转速、上下轧辊的转速比,使毛层逐渐减薄,从而便于碾碎、磨匀草杂。碾碎后的炭化草杂再经过气流式除尘笼箱,便从尘网网眼中分离出来,除尘后的羊毛纤维由辊筒出口甩出机外。

(6)中和水洗。中和水洗的目的是为了去除羊毛纤维上的残酸,并进一步洗除植物性杂质。中和水洗过程由水洗→中和→水洗三个阶段组成,常在耙式洗毛机中进行。

第一阶段的水洗在第一个槽中进行,采用大流量冷水洗除羊毛纤维上附着的酸。这样既能保护羊毛,又可节约用碱。

第二阶段的中和在第二个槽中进行,常用纯碱为中和剂,纯碱的用量为羊毛重量的3.5%左右,碱液温度为38℃。有些低特(高支)外毛吸酸率较高,按一般中和工艺则中和不够充分,若提高碱液浓度又对羊毛不利,此时可在中和槽或第三个槽中加入1%的氨水,以促进中和作用,又不损伤羊毛纤维。如果洗净毛的含脂率过高或白度不理想,可在中和槽中加入少量的阴离子或非离子型表面活性剂,这样既可加快中和速度,又能适当降低羊毛含脂率,提高羊毛纤维的白度和松散度。

第三阶段的水洗在第三、第四槽中进行,以洗除中和后残留在羊毛纤维上的碱。洗毛用水多用活水,溢水可回入第一个槽重复利用。清水温度为35~37℃,洗液pH值应为中性或偏酸性,中和毛残余含酸率宜在1%左右,不得高于1.6%。

(7)烘干。中和水洗后的羊毛应立即烘干,通常在帘式烘干机上以60~70℃烘干4~6min,且以低温、快速烘干为好。烘干后的羊毛降温至25~30℃,使得回潮率均匀。

2.毛条炭化

毛条炭化是将经过梳毛机和头道针梳机下来的毛条(一般称“生条”)进行炭化除草处理,然后再进行精梳及针梳等过程,制成毛条成品。毛条炭化的优点是对羊毛纤维的损伤小,炭化成本较低;缺点是毛条炭化后纺纱强力较低,成品手感也较差。

毛条炭化的工艺与散毛炭化基本相似,但毛条经过初步梳理后,纤维比较松散,而且羊毛纤维中较大的草杂已被大量去除,长草杂和麻丝已被梳成单纤维状,因此在炭化时吸酸快,杂质分解也比较容易。因此可以在较低浓度的硫酸、较短的浸渍时间以及较低的烘焙温度下进行炭化,炭化后的除杂可在后道的梳毛过程中去除,因而可不经过轧炭除杂工序而直接进行中和水洗,缩短了工艺过程。毛条炭化的工艺流程为:

浸水→浸酸→轧酸→烘焙→水洗中和→烘干

工艺条件:

浸水:可加入适量表面活性剂,如平平加O 2g/L,或拉开粉1g/L。

浸酸:硫酸浓度为3.6%~4.0%(3.2~3.5°Bé),温度为35~38℃,时间为16s。

轧酸:含液率为28%,含酸率为5.12%。

烘干温度75~80℃,时间1~2min;焙烘温度90℃,时间1~2min。

中和水洗:第一槽清水冲洗,加入平平加O 1g/L,温度40~45℃;第二槽纯碱用量为3.5%(对毛条重),温度为室温;第三槽清水冲洗。

烘干:温度70~75℃,时间1min左右,残酸含量为2.1%。

3.匹炭化

匹炭化的工艺流程与散毛炭化基本相同,但使用的设备有差异,通常在匹炭化联合机上进行连续加工。织物先轧水,然后在室温下于松弛状态下浸酸,酸浓度控制在4.4%~6.7%,时间可根据织物结构、含杂情况等来确定。浸酸时可加入渗透剂。浸酸后用轧辊脱酸,然后在烘干机中烘干(80~90℃)、焙烘(100~105℃)。含杂较多的织物可在缩呢机中轧压5~10min,含杂少的直接进行中和水洗。

匹炭化一般用于含杂较少的织物,羊毛纤维是在未经处理的条件下进行纺织的,织物的力学性能较好。匹炭化不太适用于含杂较多的织物、混纺织物及需要经过缩呢的粗纺织物。