三、亚麻纤维脱胶

亚麻纤维与苎麻纤维虽均属韧皮纤维,但因两者的单纤维长度不同,纺纱方式不同,纤维在纱线中的状态也不同。苎麻纤维在纱线中的状态与棉纤维相同,是单纤维成纱;而亚麻纤维是束纤维成纱,在纱线中的亚麻纤维至少由3~5根亚麻单纤维组成。

亚麻纤维的主要化学成分与棉相似,但纤维素含量较低,果胶含量较高,纤维聚合度、结晶度、取向度均较棉纤维高,故其手感硬,染色性能差;亚麻纤维表面光滑,没有天然扭曲,故纤维挺括、滑爽、有韧性,但弹性差、易折皱。

亚麻原茎脱胶是制取纤维的重要初加工过程。亚麻纤维以束纤维形式分布于茎的韧皮部分,必须经过脱胶,去除果胶、半纤维素和木质素等非纤维素物质,才能获得纤维。亚麻脱胶后,纤维化学组成和结构发生改变,这对亚麻纤维的细度、强度、可挠度、拉伸变形等性能有很大的影响。

亚麻纤维的脱胶方法包括亚麻纤维初加工过程中的沤麻、亚麻粗纱煮漂、作为亚麻棉混纺原料的亚麻粗麻(亚麻二粗)的机械或化学脱胶。亚麻纤维的纺纱原料是束纤维,成纱之后也以束纤维的状态存在,所以,亚麻纤维的每一次脱胶都是部分脱胶。

(一)亚麻纤维的初步加工

从亚麻茎中获取亚麻纤维的过程称为亚麻纤维的初步加工。

1.亚麻纤维初加工工艺流程

亚麻原茎→选茎及束困→浸渍麻(沤麻)→干燥→入库养生(成为干茎)→碎茎→

2.亚麻纤维初加工工艺

(1)选茎。亚麻在生长过程中受自然条件的影响较大,其麻茎的质量有较大的差异。需将亚麻按原茎质量划分等级,质量不同的麻茎应在不同的条件下沤麻,以提高成麻品质和出麻率。所以,亚麻初步加工的第一步就是要进行严格的选茎。

(2)浸渍(沤麻)。浸渍工序是亚麻纤维初加工的主要工序,是亚麻纤维的第一次脱胶。将经过选茎后的亚麻原茎按其质量进行分类,分别在一定的温度条件下浸渍一定的时间,该工序俗称沤麻。亚麻原茎在一定温度、湿度的条件下,利用微生物将亚麻中的胶质部分分解,使纤维与麻屑分离,使亚麻纤维的生产顺利进行。其工艺方法有:雨露沤麻法、温水沤麻法、酶脱胶、冷水沤麻法等。浸渍工序对亚麻纤维的质量影响较大。下面介绍几种主要的沤麻方法。

①雨露沤麻法。雨露沤麻是将收获的亚麻原茎铺放在田间,依靠阳光照射的温度和雨露水分的湿度相结合,通过真菌发酵产生的酶来分解果胶和半纤维素等物质,实现脱胶过程。在整个沤麻过程中,由于木质素对微生物有抵抗作用,所以较少被分解;果胶质和蛋白质被微生物完全分解;半纤维素基本上没有明显的变化。采用雨露沤麻法生产的麻,通常称为雨露麻。

沤麻时,麻茎呈带状均匀平铺,麻层厚度一般在2~2.5cm为宜,麻趟间距15~20cm,在沤麻过程中用翻麻机翻置2~3次。雨露沤麻工艺简洁,不需要特殊设备,但周期长,具体时间根据气候条件而定,通常要20~30天,对环境的温度和湿度条件要求也较高,气候条件直接影响干茎沤制程度和纤维质量。

温度、湿度、光照等条件是影响雨露沤麻的重要因素。雨露沤麻最适宜的温度在18℃左右,相对湿度50%~60%,此时,脱胶所需微生物的活性最强。水分含量过低,导致微生物失活;水分含量过高,真菌生长缓慢。充足的阳光能破坏麻茎中的色素,使麻茎褪色,有利于脱胶。

②温水沤麻法。温水沤麻法是在露天设置沤麻池,利用麻茎和水源中存在的细菌自然发酵,产生以果胶酶系为主的酶类,从而完成脱胶过程。温水沤麻法比雨露法生产的亚麻纤维质量好,生产的麻通常称为温水麻。

温水沤麻法周期较短,一般需要5~7天,但在脱胶过程中释放的气味会污染空气,排放的沤麻水会污染环境。

③酶脱胶法。酶脱胶是利用微生物产生的酶制剂,在适宜的温度、时间等条件下,处理麻类韧皮原料,除去非纤维素物质,提取纤维素,从而完成脱胶过程。将脱胶菌培养到菌生长的衰老期后进行过滤或离心等处理,再用得到的粗酶液浸渍亚麻原茎;或者将粗酶液提纯、浓缩为液剂,也可将该浓缩液干燥成为粉剂,使用时将液剂稀释或将粉剂溶于水,把亚麻原茎浸渍在酶稀释液中进行。

酶脱胶涉及的酶可控程度较大,脱胶后的麻纤维细度、强度、颜色等性能指标相当于质量好的温水沤麻法获得的麻纤维。

酶脱胶周期短,一般需要24~36h,废气和污水排放量显著减少,从而降低了对环境的污染。

(3)干燥。可以采用烘干机干燥,也可以采用自然干燥。采用自然干燥的成品手感柔软,富有弹性,光泽柔和,色差较小,比采用烘干机干燥的纤维质量好。

(4)碎茎。该工序的目的是将亚麻干茎中的木质部分轧碎、折断,使木质部分与纤维层脱离。

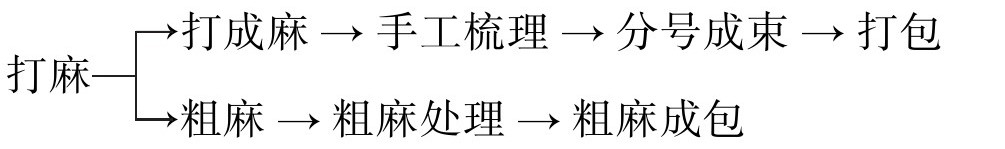

(5)打麻。将碎茎后的木质部分(麻屑)和杂质去除,获得可纺的亚麻纤维——打成麻。目前普遍采用碎茎—打麻联合机进行生产。

(6)粗麻处理。经过打麻工序后落下的麻屑中含有部分短麻。为获取这部分短麻,可以采用除杂设备进行加工,以除去短麻中的麻屑。经该工序加工的粗麻含麻屑30%,需要进一步除杂、脱胶,供棉纺织厂作为麻棉混纺产品的生产原料。

(二)亚麻粗纱煮漂

由于亚麻纤维是束纤维成纱,在纺纱过程中需要不断地降低亚麻纤维的线密度。降低线密度的方法是,在纺纱过程中需要对纤维不断进行机械梳理,使纤维不断地分裂(在亚麻纺织领域也常用亚麻纤维的分裂度来表示亚麻纤维的粗细程度,分裂度与公制支数相同),当纤维分裂达到一定程度后,机械作用受到了一定的限制,需要进行化学加工以进一步降低纤维的线密度。

亚麻纤维的纺纱过程为:

亚麻打成麻→梳理→成条→亚麻粗纱→粗纱煮练→粗纱漂白→亚麻细纱(湿纺)→干燥→络筒→成品

上述过程中的粗纱煮练和粗纱漂白统称粗纱煮漂,就是亚麻的第二次脱胶,常采用化学脱胶的方法进行。

亚麻纤维中除了纤维素之外,还有半纤维素、木质素、果胶、色素等。亚麻粗纱煮练就是利用纤维素与杂质的化学结构和化学性质的不同,在高温高压条件下,利用化学药品使纤维中的杂质乳化、溶解等。与此同时,也去除部分果胶,使剩余部分得到软化,使纤维线密度进一步降低,使纺纱得以顺利进行。亚麻粗纱漂白使亚麻纤维的白度提高,也起到进一步除杂和降低亚麻纤维线密度的作用。

亚麻粗纱的煮练、漂白、水洗等工序都是在同一设备内进行的,设备必须同时满足各工序的工艺要求。亚麻粗纱的煮练是在高温条件下进行的,所以煮练设备必须是高温高压设备;亚麻粗纱漂白一般采用亚氯酸钠漂白、双氧水漂白,必须使用特种不锈钢设备;在煮练、漂白过程中,要求煮漂均匀,并且粗纱不能紊乱,要求在设备内备有特殊的粗纱架及相应的粗纱管。

1.亚麻粗纱煮漂的目的和意义

(1)降低亚麻纤维的线密度,增加亚麻纤维的可纺性,提升产品质量。粗纱煮漂是针对亚麻束纤维中包覆亚麻单纤维的果胶进行的,亚麻粗纱中的果胶既要脱除一部分,也需要保留一部分,使束纤维由粗变细,但不能变为单纤维。

(2)去除亚麻纤维中的杂质,减少细纱断头,提高生产效率。在亚麻粗纱煮漂过程中既进行了脱胶,也去除了部分杂质,如木质素、半纤维素等。杂质的去除为细纱的生产提供了条件,因而也提高了生产效率。

(3)亚麻粗纱煮漂减轻了亚麻织物练漂的负担。亚麻纤维含杂较高,这些杂质有木质素、半纤维素、色素等。它们对织物的煮练、漂白的负面影响较大,对织物的染色、整理也有不同程度的影响。如亚麻纤维的颜色因产地、加工条件的不同而呈现不同的颜色,即使同一产地因收获期不同色泽也不相同。亚麻粗纱的煮漂为亚麻织物的染整加工提供了方便。

2.亚麻粗纱煮漂工艺

亚麻粗纱的煮练、漂白的加工工艺有碱煮—氯氧双漂、碱煮—氧漂、碱煮—亚漂、碱煮—亚氧漂等方法。目前大都采用碱煮—亚氧漂的工艺,甚至有的厂家采取不进行碱煮,而直接进行亚—氧双漂加工的工艺。

(1)煮练。亚麻粗纱煮练主要用的化学药品为烧碱、纯碱、水玻璃、亚硫酸钠、渗透剂等,也可加入软水剂磷酸钠。目前,亚麻纱煮练多采用混合碱。烧碱、纯碱是亚麻粗纱煮练的碱剂,在高温高压条件下对果胶有乳化作用。

亚麻粗纱煮练工艺举例如下:

烧碱 3~4g/L

纯碱 1~2g/L

硅酸钠 3~4g/L

渗透精练剂 1~2g/L

磷酸三钠 0~2g/L

浴比 1:(10~20)

煮练温度 110~120℃

煮练时间 60~90min

(2)亚氯酸钠漂白。亚麻粗纱经煮练后,纤维、果胶等已经溶胀,纤维处于容易分裂的状态,也较易与其他杂质分离,此时进行漂白是比较适宜的。

亚氯酸钠漂白白度好,对纤维损伤程度小,去除果胶、含氮物质以及木质素的作用很强,对煮练的要求低,尤其适用于亚麻的漂白和去杂过程,可以将煮练过程中未去净的木质素等杂质去除干净,提高亚麻纱前处理的效果。但由于漂白过程中产生了二氧化氯气体,造成了一定的环境污染,又由于其要求特制的不锈钢设备,因而提高了漂白的成本。亚麻粗纱亚漂工艺举例如下:

亚氯酸钠 3~4g/L

硫酸 2~3g/L

渗透精练剂 1~2g/L

浴比 1:(10~20)

温度 90℃

时间 50~60min

亚氯酸钠在漂白过程中对纤维素有保护作用,对木质素却有去除作用,尤其是对木质素含量较高的国产亚麻等的加工更为有效。

(3)双氧水漂白。亚麻粗纱经亚氯酸钠漂白之后,白度提高,纤维线密度降低,杂质含量也进一步降低。接下来进行双氧水漂白,一方面可以脱氯,另一方面可进一步清除纤维表面杂质,提高纱线白度,从而提高纺纱质量。

采用双氧水漂白,兼有碱性处理的效果,对进一步去除纤维中的杂质有利,对亚麻纤维损伤程度低,无污染,绿色环保,漂白后纱线的白度好,手感柔软。

亚麻粗纱氧漂工艺举例如下:

双氧水(100%) 3~5g/L

烧碱 2~3g/L

纯碱 3~4g/L

渗透精练剂 1~2g/L

稳定剂 2~3g/L

浴比 1:(10~20)

温度 90℃

时间 40~60min

亚麻粗纱煮漂工艺也可采用碱氧一浴法进行,即:酸洗→水洗→碱煮、氧漂→水洗。

该工艺对环境污染较轻,煮漂重量损失小。但存在的缺点是纤维分裂度提高较小,木质素去除和软化效果较差,不能生产高支纱,经济效益较差。