知识点学习4 计数器指令

S7-1200PLC提供了3种类型的计数器

CTU是加计数器;CTD是减计数器;CTUD是加减计数器。

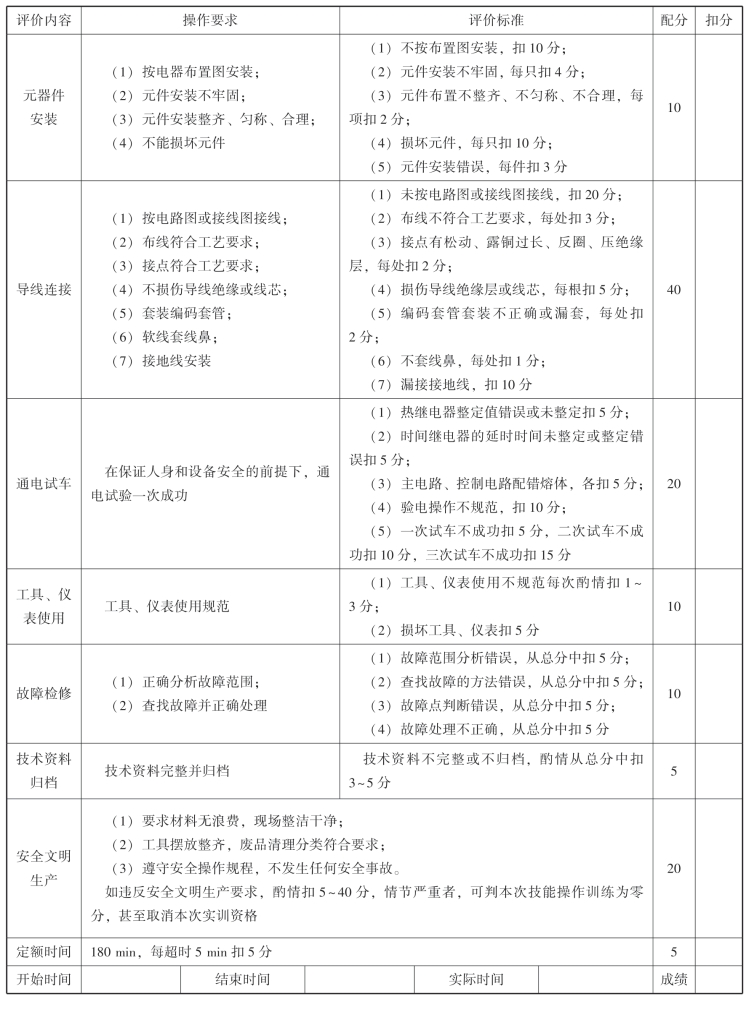

图8-1-23 保持型接通延时定时器的时序波形图

每个计数器都使用数据块中存储的结构来保存计数器数据。当调用计数器指令时分配相应的数据块。这些指令使用软件计数器,软件计数器的最大计数速率受其所在的OB的执行速率限制。指令所在的OB的执行频率必须足够高,以检测CU或CD输入的所有跳变。

与定时器类似,使用S7-1200PLC的计数器时,每个计数器需要使用一个存储在数据块中的结构来保存计数器数据。在程序编辑器中放置计数器即可分配该数据块,可以采用默认设置,也可以手动自行设置。

使用计数器需要设置计数器的计数数据类型,计数值的数据范围取决于所选的数据类型。如果计数值是无符号整型数,则可以减计数到零或加计数到范围限值。如果计数值是有符号整数,则可以减计数到负整数限值或加计数到正整数限值。

1.加法计数器

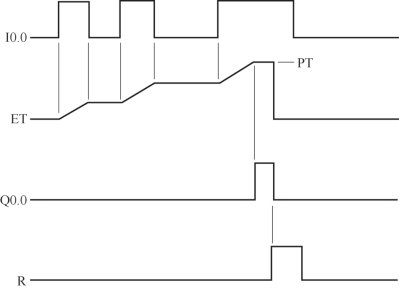

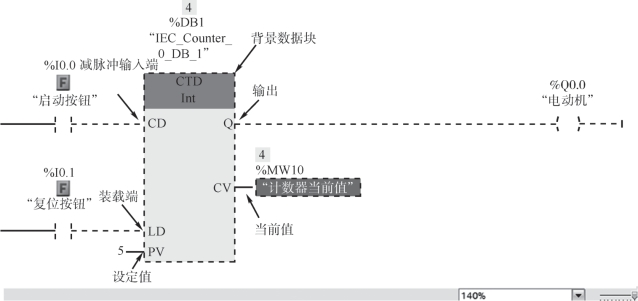

在调用计数器指令时会自动生成一个背景数据块,背景数据块名称可以更改也可以保存默认名称。背景数据块里面存储的是关于计数器里面的数据如计数器的当前值和输出信号等。计数器的CU/R/PV/Q/CV都是全局变量,可以在程序里面进行重复调用。

CU端是脉冲输入端,当CU的信号状态从“0”变为“1” (断开到接通)时,触发该指令,CV的计数器值加1。每检测到一个CU的信号上升沿,计数器值就会加1。

Q是输出端,输出Q的信号状态由参数PV决定。如果计数器当前值大于或等于设定端PV的值,则将输出Q的信号状态置位为“1”并保持输出。

R是复位端,当R信号接通时CV当前值被清零,输出端Q被复位停止输出。如果输入复位R的信号状态保持为“1”,当输入CU信号接通时则不会进行加计数。

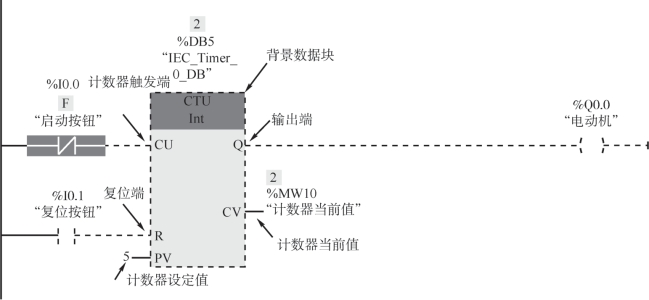

控制原理:当按下按钮I0.0时CU端接通,计数器当前值CV加1,再次按下按钮I0.0时计数器当前值再次加1,当按下第5次按钮时Q点输出电动机工作并保持;当按下按钮I0.1时,复位端R接通,加计数器复位,当前值CV清零Q点停止输出,电机1停止工作。如图8-1-24、图8-1-25所示。

注意:当前值CV大于或等于设定值PV时,Q输出会一直保持。

图8-1-24 加计数器程序

图8-1-25 加计数器时序波形图

2.减法计数器

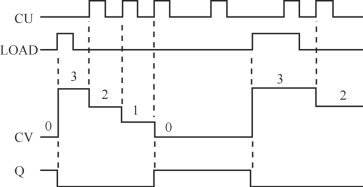

在使用减计数指令CTD前需先进行装载LD,才可以使用减计数指令向下进行减计数操作。如果输入端CD的信号状态从“0”变为“1” (断开到接通),则触发该指令,CV的当前计数器值向下减1。每检测到一个CD的信号上升沿,计数器值就会向下加1。

Q是输出信号,输出Q的信号状态由参数PV决定。如果计数器当前值小于或等于0,则将输出Q的信号状态置位为“1”并保持输出,当装载端LD信号从“0”变为“1”时,把计数器设定值CV装载到当前值PV里面,输出端Q被复位停止输出。如果LD装载信号状态保持为“1”,输入CD信号接通则不会进行减计数。

控制原理:按下按钮I0.1,首先对减计数指令进行装载,即是把设定值装载到当前值里面,然后进行减计数;按下按钮I0.0,CD端接通,计数器当前值减1,每按下一次按钮I0.0,计数器当前值就减1,当计数器当前值减至0时,输出端Q输出,电动机工作并保持,当按下按钮I0.1进行装载LD,输出端Q停止输出。如图8-1-26、图8-1-27所示。

注意:当前值CV小于或等于0时Q输出会一直保持。

3.加减计数器

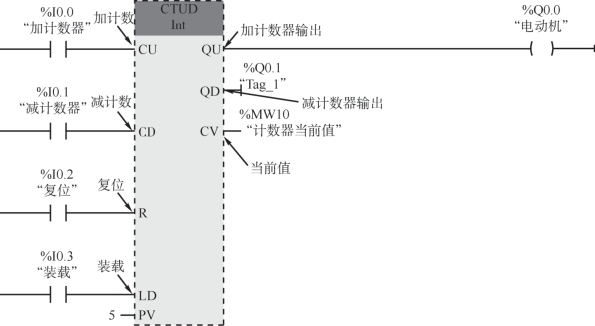

加减计数器指令是加和减计数器的组合指令,控制原理与加减计数器指令一样。

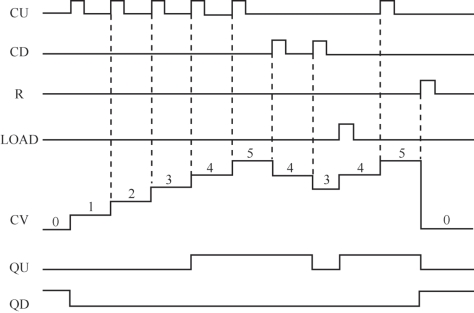

控制原理:加计数(CU端)或减计数(CD端)输入的值从0跳变为1时,CTUD会使计数值加1或减1。如果参数CV(当前计数值)的值大于或等于参数PV(预设值)的值,则计数器输出参数QU=1。如果参数CV的值小于或等于零,则计数器输出参数QD=1。如果参数LOAD的值从0变为1,则参数PV(预设值)的值将作为新的CV(当前技术值)装载到计数器。如果复位参数R的值从0变为1,则当前计数值复位为0。如图8-1-28、图8-1-29所示。

图8-1-26 减计数器程序

图8-1-27 减计数器时序波形图

图8-1-28 加减计数器程序

图8-1-29 加减计数器时序波形图

任务实施

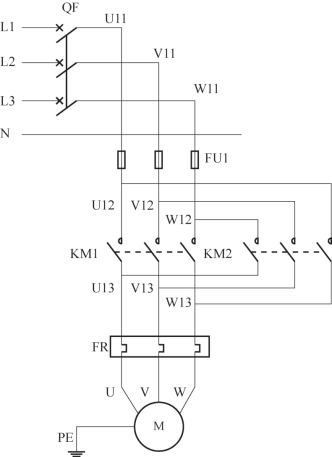

1.主电路设计

通过对任务的分析,可以看出,对液体的搅拌实际是电动机的正反转,关于电动机正反转主电路的设计,我们在项目一任务三已经介绍,同学们可以先复习相关内容。如图8-1-30搅拌机正反转主电路图。

图8-1-30 搅拌机正反转主电路图

2.控制电路设计

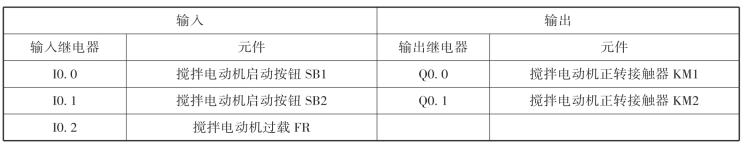

(1)输入/输出地址分配(I/O分配)。

根据PLC输入/输出点分配原则及控制要求,对搅拌电动机PLC控制进行I/O地址分配,如表8-1所示。(https://www.daowen.com)

表8-1 搅拌电动机PLC控制I/O地址分配

(2)硬件原理图。

根据控制要求及表8-1的I/O地址分配表,搅拌电动机的PLC控制原理图如图8-1-31所示。

图8-1-31 搅拌电动机PLC控制电路

在很多PLC的工业应用现场,为了保护PLC,常将高电压等级的负载与PLC通过低电压直流中间继电器隔离,无论是继电器型输出或是直流型输出,PLC均采用图8-1-31所示的接法。

(3)创建工程项目。

用鼠标双击桌面上的博图编程软件的图标,打开博途编程软件,在Portal视图中选择“创建新项目”,输入项目名称“搅拌电动机控制”,选择项目保存路径,然后单击“创建“按钮创建项目完成,并进行项目的硬件组态。

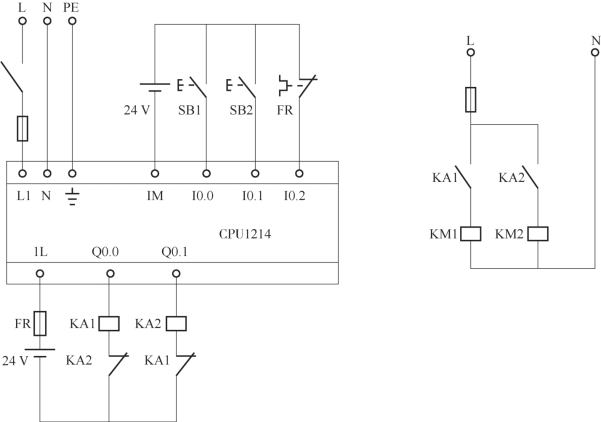

(4)编辑变量表。

搅拌电动机的PLC控制变量表如图8-1-32所示。

图8-1-32 搅拌电动机的PLC控制变量表

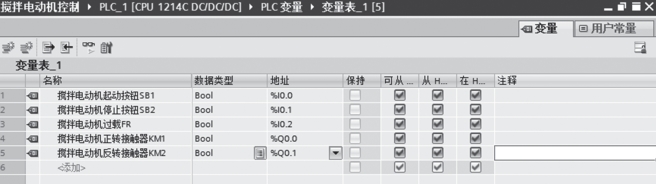

(5)编写用户程序。

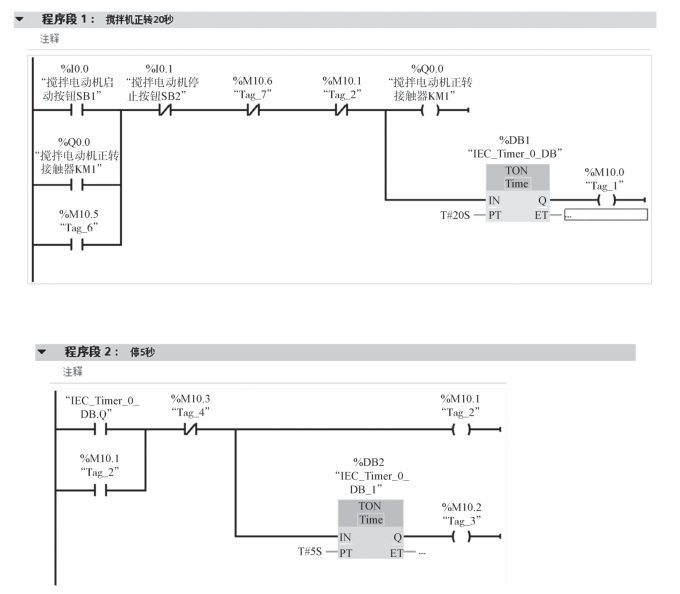

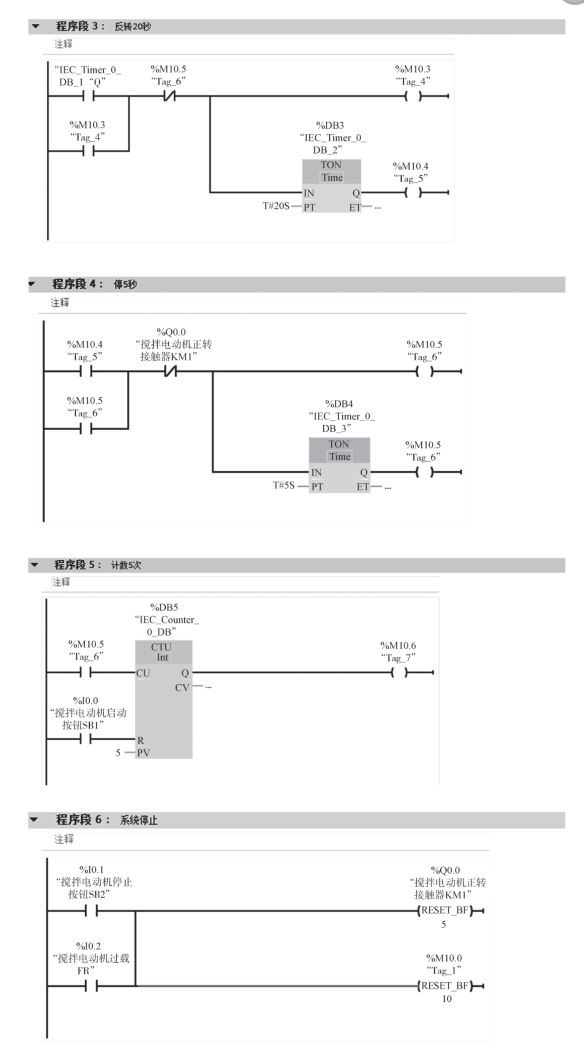

搅拌电动机PLC用户程序,如图8-1-33所示。

图8-1-33 搅拌电动机的PLC控制程序

图8-1-33 搅拌电动机的PLC控制程序(续)

(6)程序调试。

使用程序状态功能,可以在程序编辑器中形象直观地监视梯形图程序的执行情况,触点和线圈的状态一目了然。但是程序状态功能只能在屏幕上显示一个或几个程序段。甚至只显示一个程序段的部分,调试较大的程序时,往往不能同时看到与某一程序功能有关的全部变量的状态。

监控表可以有效地解决上述问题。使用监控表可以在工作区同时监控、修改和强制用户感兴趣的全部变量。一个项目可以生成多个监控表,以满足不同的调试要求。

监控表可以赋值或显示的变量包括过程映像(I和Q)、物理输入和物理输出、位存储器M和数据块DB内的存储单元。

安装与调试

请同学们根据电气原理图,选择适合型号的低压电器填在表8-2中。

表8-2 电器元件明细表

在安装前,应检查元器件:所用元器件的外观应完整无损,附件、备件齐全,并用万用表检测元器件及电动机的参数是否符合要求。

3.电路安装

(1)绘制电器布置图:请根据电气原理图,绘制电器布置图。

固定电气元件和走线槽。

(1)在控制板上进行板前线槽配线,并在导线端部套编码管。

(2)进行控制板外的电气元件固定和布线。首先应选择合理的导线走向,做好导线通道的支持准备;其次控制箱外导线的线头必须套装与电路图相同线号的编码管,可移动导线通道应留出适当的余量;最后按规定在通道内放好备用导线。

(3)自检:检查接线有无松动,有无错接、漏接等现象,并用万用表欧姆挡分别测量控制电路和主电路,是否具备正常的通断功能。

通电调试。

(1)将主电路电源断开,接通控制电路电源,检查控制电路的控制逻辑是否与控制要求一致。

(2)接通电源,点动控制各电动机的起动,检查各电动机转向是否符合要求,机械部分运转是否正常。

(3)无负荷调试。空转试机时,应观察各电器元件、线路、电动机及传动装置的工作是否正常。发现异常,应立即断电检查,待故障排除后方可再次通电试机。

(4)带负荷调试。一方面观察设备带负载后是否有其他情况发生;另一方面不断调整时间继电器和热继电器的整定值,使之与生产要求相适应。

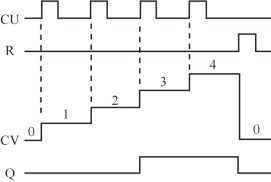

任务评价

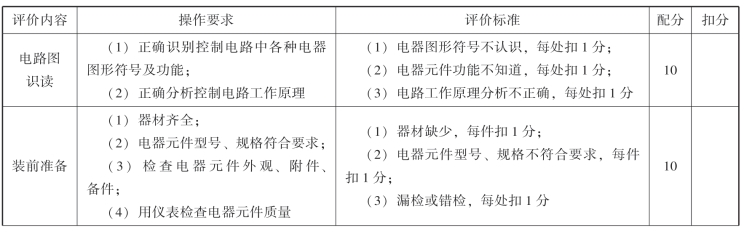

续表