2.4 微放电设计验证方法

我们在本章2.2节已经讲述了微放电仿真分析软件,并且随着技术进步,软件的仿真精度逐步提高,采用实际测量的二次电子发射系数可更好地仿真实际微波部件微放电阈值。微放电仿真设计方法对于大功率微波部件研发设计阶段起着关键指导作用,是大功率微波部件微放电设计的重要工具,可有效指导微放电验证试验的开展。微放电仿真验证不能完全模拟微放电检测试验也导致微放电试验验证必须开展。同时,对于实际航天器大功率微波部件,在高可靠性要求下还需要在额定工作功率的基础上留有一定余量。ESA微放电检测标准规定对于新设计的微波部件在仿真分析验证充分的基础上,飞行前必须开展微放电试验;对于成熟设计的微波部件,建议开展微放电试验。

由于大功率微波部件总是处于航天器有效载荷关键部位,降低功率使用或者失效将产生严重影响,因此对于大功率微波部件微放电问题,我们总能保证微放电试验验证,确定将在轨问题提前预测,确保航天器可靠运行。微放电仿真设计方法目前难以取代微放电检测试验,主要体现在以下三个方面。

首先,微放电仿真验证的输入条件难以模拟微波部件真实状态。ESA和NASA微放电检测相关标准确定微放电试验加载功率半小时以上,微放电数值仿真目前最多持续微秒范围内,微波频段脉冲输入信号的微放电检测试验信号持续时间一般在百微秒范围,仿真验证与试验检测之间的差异还有待进一步研究。同时,对微放电阈值有重要影响的二次电子发射系数还与部件材料表面状态、温度的动态变化和功率加载相关,而二次电子发射系数测量目前还无法实现微波部件工况下的测量,目前最新的微放电仿真验证中采用与微波部件相同工艺的样片测量数据进行计算。这些因素决定了微放电仿真分析与试验验证的阈值存在一定的差距。

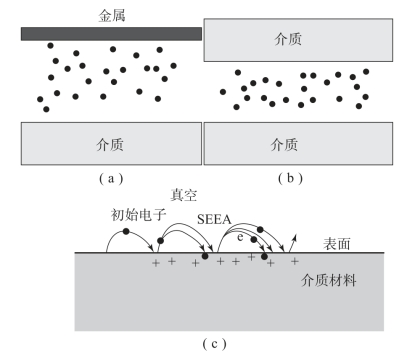

其次,随着大功率微波技术的发展,介质加载微波部件逐渐用于大功率微波部件,研究复杂度增加。介质材料由于介电常数高、损耗和温度稳定性优等特性开始应用于通信、雷达和导航等领域,介质加载的大功率微波部件由于体积小、重量轻等优势具有较强的竞争力。包含介质材料的大功率微波部件在高真空、强辐照的太空环境中更容易发生二次电子发射,导致介质材料性能退化,影响卫星载荷的寿命和可靠性。随着空间载荷功率增高,大量包含介质加载的微波部件开始被广泛应用,其内部的电磁场分布变得极为复杂,并且介质表面会因为二次电子倍增而带电,使得介质表面产生准静电场,时变电磁场作用与准静电场作用下二次电子不断倍增,最终产生微放电效应。典型的微波部件中主要存在介质-金属、介质-介质以及单介质单表面三种类型,如图2-26所示。

(https://www.daowen.com)

(https://www.daowen.com)

图2-26 介质表面微放电(见彩插)

(a)介质-金属微放电;(b)介质-介质微放电;(c)单介质表面微放电

最后,二次电子倍增产生的微放电效应十分复杂(尤其是介质加载微波部件的微放电效应)。一方面,微放电发生会产生严重影响,而微放电产生机理复杂,尤其是包含介质的微波部件由于放电发生的影响因素复杂,至今还没有被完全掌握;国内外针对微放电仿真分析开展了大量研究工作,但是微放电阈值又与真空压力、加工工艺、表面处理、材料成分、污染等因素有关,这些给微放电仿真分析设计引入不确定性。另一方面,实际中加工工艺与工艺缺陷,以及存放过程中暴露在空气中、湿度、空气污染物、温度等可能带来的污染等方面原因,会导致实际的微放电阈值比设计的低,在太空中,它也会受到电子、离子或光子的照射的影响。因此,一般对制造好的器件以及待使用的器件或系统需要进行微放电测试,以确保在轨工作安全可靠。

微放电设计验证方法在经过近百年的发展已取得了显著的成绩,我们在对大功率微波部件开展充分微放电设计验证时,预留了相应的安全设计余量;但是,由于涉及航天器应用,我们总是尤其谨慎,大功率微波部件要求尽可能都开展微放电试验。