4.2.2 非辐射型检测与辐射型检测

微放电检测根据部件类型分为非辐射型检测与辐射型检测,两者采用的检测方法相同,但是具体的系统连接和实现方式有所不同。非辐射型检测系统,测试链路采用电缆或者波导连接;辐射型检测中经过测试件的微波功率需要吸波暗室较好地吸收。一般情况下,微波系统的测试与调试中任何空置的端口都要连接上匹配负载。这节我们将介绍非辐射型与辐射型微放电检测中大功率通过部件后的大功率匹配负载和吸波暗室。

4.2.2.1 非辐射型的大功率匹配负载

大功率匹配负载作为重要的终端器件,常用波导接口。波导大功率负载具有频带宽、功率容量高、电压驻波比低的特点,广泛应用于雷达、通信等系统。近年来,航天系统的国产化进程加快,波导大功率负载也有了更多的用武之地,但特殊的使用环境,使得大功率器件设计时必须考虑微放电的发生。由于负载直接吸收信号功率并转化为热量,使得负载上的温度相对较高,导致负载的金属腔体以及其他材料上的电子活跃程度更高,具有较高的放电风险。负载也常和其他器件一起工作,如与环行器一起工作起到反射保护的作用,与开关一起工作起到终端匹配吸收的作用。若系统中其他部分发生故障,负载可能承受超过几倍甚至几十倍的额定功率的冲击,一旦超过负载的承受极限,将发生放电现象。

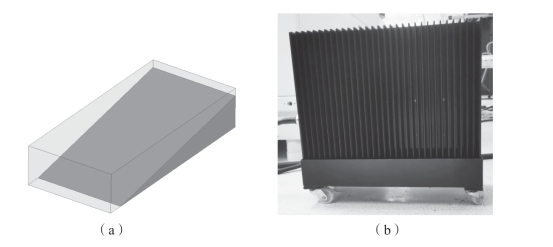

对于大功率波导负载,一般认为电场强度从波导口往后将持续减小,发生微放电的可能性更低,而实际应用中却并非如此。因此本节通过研究负载内电场分布,了解负载上电场分布的集中区域,确定容易发生微放电的位置,用以反馈到波导大功率负载的设计当中,从而降低发生微放电的可能性。波导大功率负载主要是通过腔体内部的渐变结构,使得微波信号在腔体中多次反射吸收以降低回波能量,从而达到吸收和匹配的目的。常规的波导负载采用规则腔体加载渐变吸收体的结构,如图4-1(a)所示,其中浅色矩形为金属腔体示意,深色三角体斜劈为吸收材料,图4-1(b)中展示了工程中使用的大功率负载。

图4-1 大功率负载

(a)规则腔体加载渐变吸收体结构;(b)吸波负载实物图

4.2.2.2 辐射型试验的吸波暗室

辐射型部件微放电试验,如天线、馈源类试验件等,由于其产品结构的特殊性,需要一个大功率吸波箱。吸波箱置于真空罐内,大功率馈源置于吸波箱内。试验时馈源辐射的高功率,应全部被吸波箱吸收。大功率微波吸收箱体由屏蔽层、黏合剂、平板微波吸收材料组成。在实际试验中,要考虑辐射功率的吸收,除此之外还需要考虑温度、功率、尺寸结构等,总体上,建立合格的天线产品微放电试验系统十分困难,其主要难点和关键点包括以下四个方面。

(1)大尺寸天线产品的合理放置:要确保被测件在真空罐内安装后与实际工作状态接近,安装过程中须不断测试连接的驻波状态,合理调整天线位置与方向,保证驻波满足测试要求状态。安装过程不应改变其热边界条件和测试设备的状态。安装所用悬挂、支撑和固定装置不得使用高放气量和含污染物质的材料,工装不能靠近天线的辐射场内。

(2)高低温试验设计:考虑到航天器舱外天线的实际工作温度,高温试验通常要求大于100℃。为满足微放电试验的高低温要求,可采用外挂加热笼的方式。

(3)大功率测试载波吸收:天线产品的最大试验功率可达到连续波上百瓦,脉冲功率上千瓦量级,如何吸收辐射出的大功率测试载波对整个试验系统是一个很大的挑战;须选用满足真空功率要求的测试附件。(https://www.daowen.com)

(4)测试准确性:通常要求多种测试方法并用,以确保测试结果的准确性。

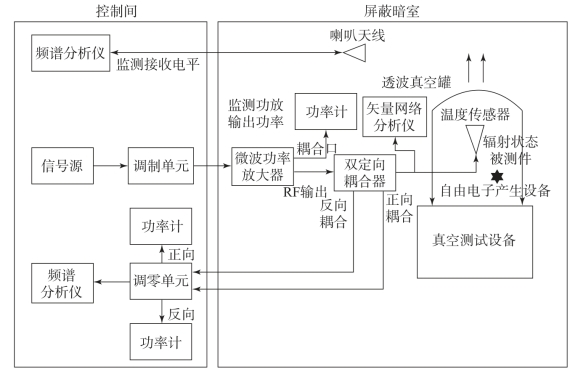

辐射型微波部件微放电试验,一种是采用大功率透波真空罐、吸波暗室以及远程控制测试相结合的方式,实现的原理框图如图4-2所示,图4-3展示了大功率透波真空罐的实物图。

图4-2 采用大功率透波真空罐实现辐射型微放电测试框图

图4-3 大功率透波真空罐实物图

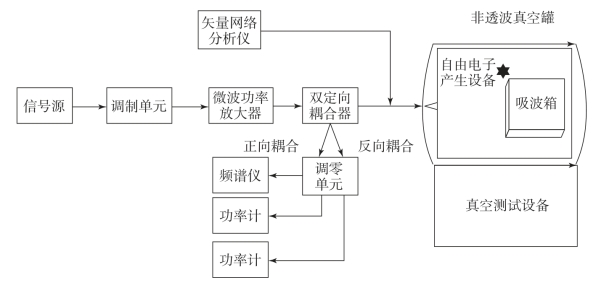

辐射型微波部件微放电试验,另一种是采用非透波真空。系统的天线微放电测试针对以上采用透波真空系统实现微放电测试的局限性,提出了另一种使用非透波真空系统的微放电测试方法,二者实现功能及需求的互补。采用非透波真空系统时,其内部需使用专用的真空吸波箱体,测试系统实现原理框图如图4-4所示,信号源发出射频信号,经过微波信号调制单元形成高电平和低电平可调的脉冲信号,由微波功率放大器放大后,经过双定向耦合器,再经过密封波导窗(或密封同轴接头)进入真空罐内,通过波导(或同轴电缆)馈入天线,天线的辐射功率辐射至真空大功率吸波箱体。采用该架构时,可同时使用调零检测法、正反向功率检测法以检测微放电现象。

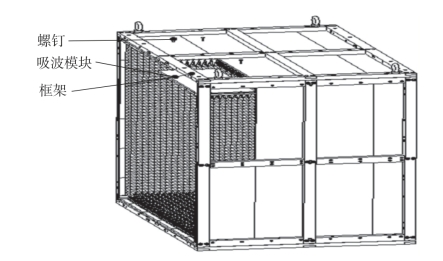

真空系统中的大功率真空吸波箱是实现该测试架构的关键,需考虑其吸波性能、吸波材料承受功率密度及温变范围等。图4-5所示为大功率真空吸波箱结构图,包括主吸波屏、吸波箱体及侧壁吸波屏等部分,其均由吸波模块和吸波框架组成。

图4-4 采用非透波真空罐的辐射型测试方法测试示意图

图4-5 大功率真空吸波箱