2.3.7 高耐磨高强韧性冷作模具钢

高强韧性钢虽然克服了高铬、高速钢的脆断倾向,但由于钢中含碳量减少,其耐磨性不如高铬钢和高速钢。对于一些以磨损为主要失效形式的模具,上述钢种仍不能满足要求。为此,研制了高耐磨、高韧性的冷作模具钢,其典型钢种及化学成分见表2-35。

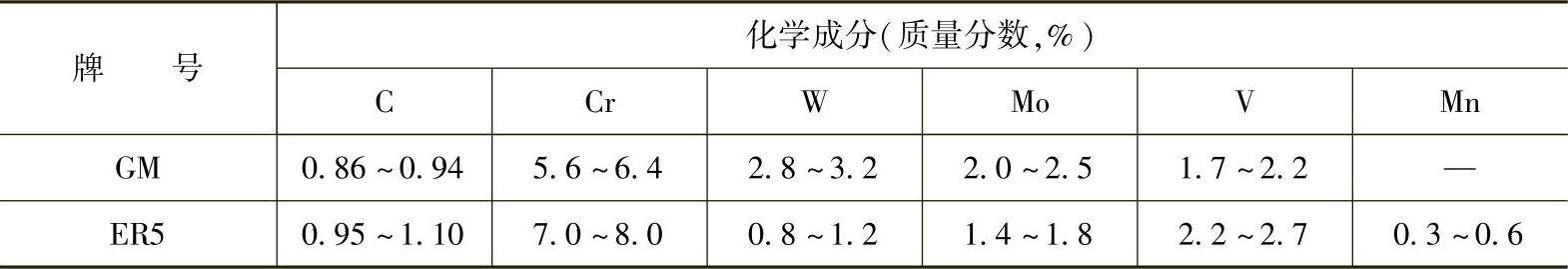

表2-35 高耐磨高强韧性冷模钢的成分

1.GM钢

在成分设计时,考虑了避免产生粗大的一次碳化物,在强韧性好的基础上弥散分布细小、均匀的碳化物,使其具有最佳的二次硬化能力和磨损抗力。GM钢的硬度指标远高于基体钢和高铬工具钢,而十分接近高速钢,耐磨性高。在韧性和强度方面GM钢优于高速钢和高铬工具钢,耐磨性与强韧性得到了最佳配合。GM钢作为一种新型耐磨钢在冷作模具材料领域替代Cr12系列钢种,有广阔的应用前景。已在高速冲床多工位级进模、滚丝模、切边模上应用,比65Nb、Cr12MoV钢的寿命提高2~6倍以上。

我国研制的Cr2Mn2SiWMoV钢热处理变形小,对于形状复杂、精密的模具十分重要。Cr2Mn2SiWMoV钢热处理变形率低于±0.004%,比正常热处理变形率±0.1%~±0.2%低得多。生产实践证明:在100mm的矩形凹模上,长和宽的尺寸变化为±0.01mm。

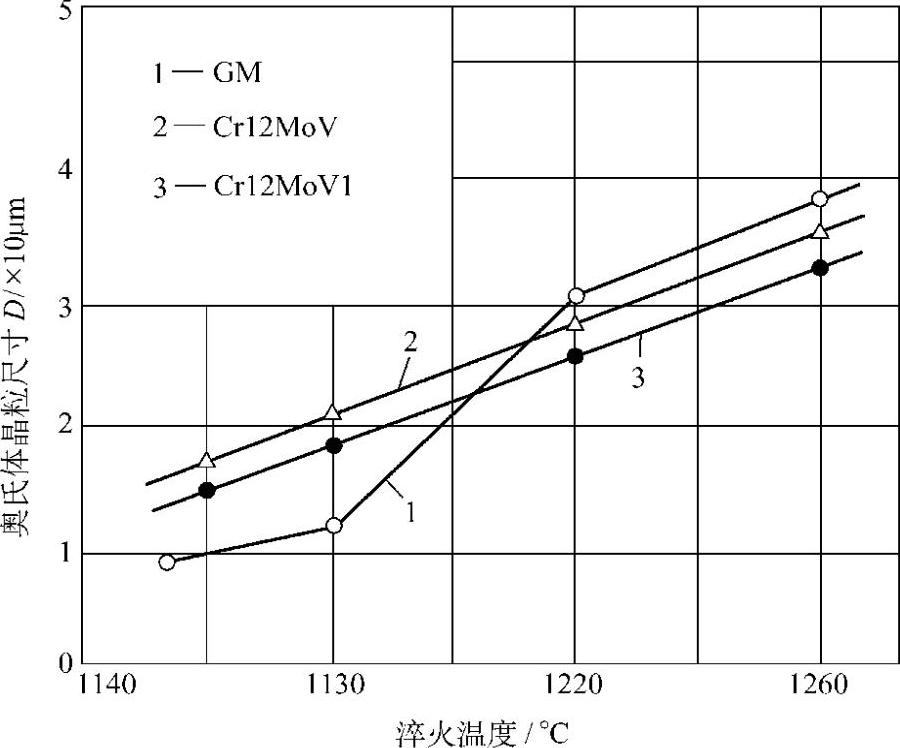

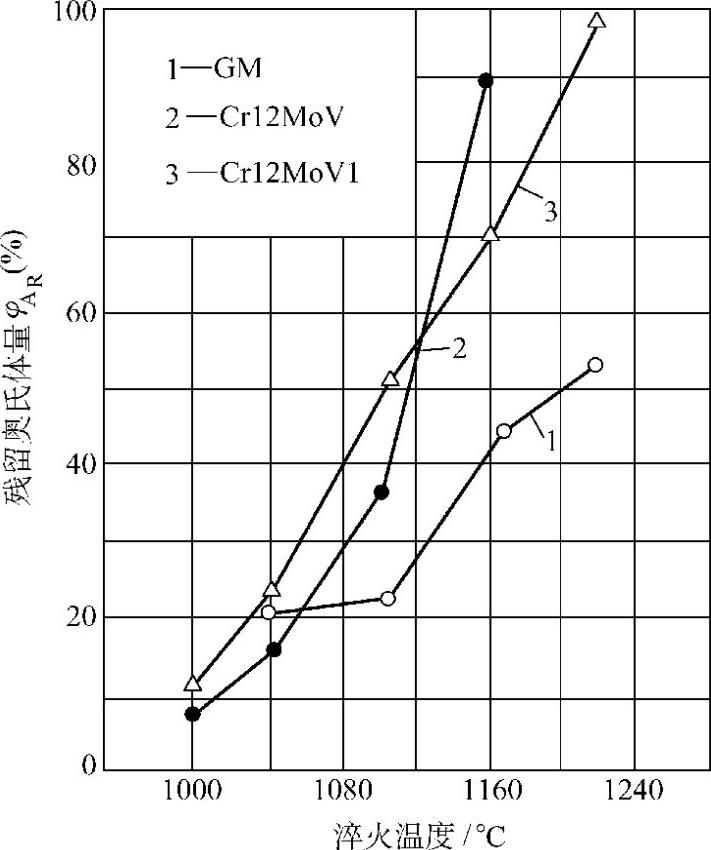

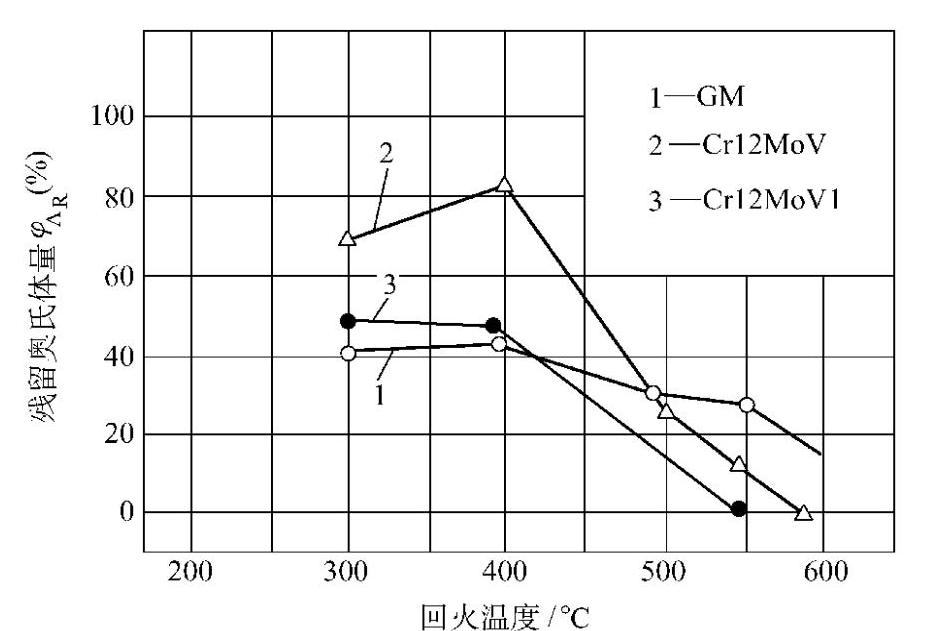

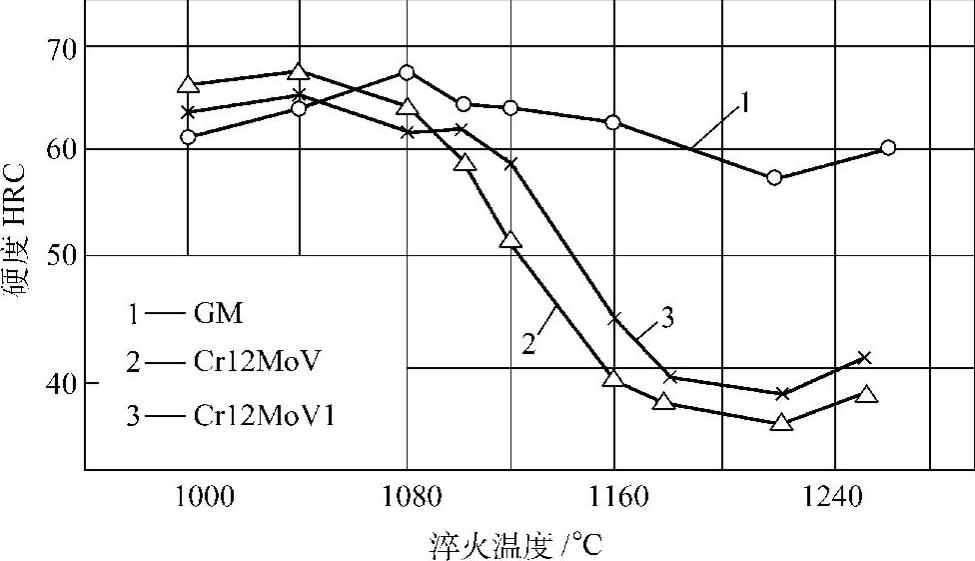

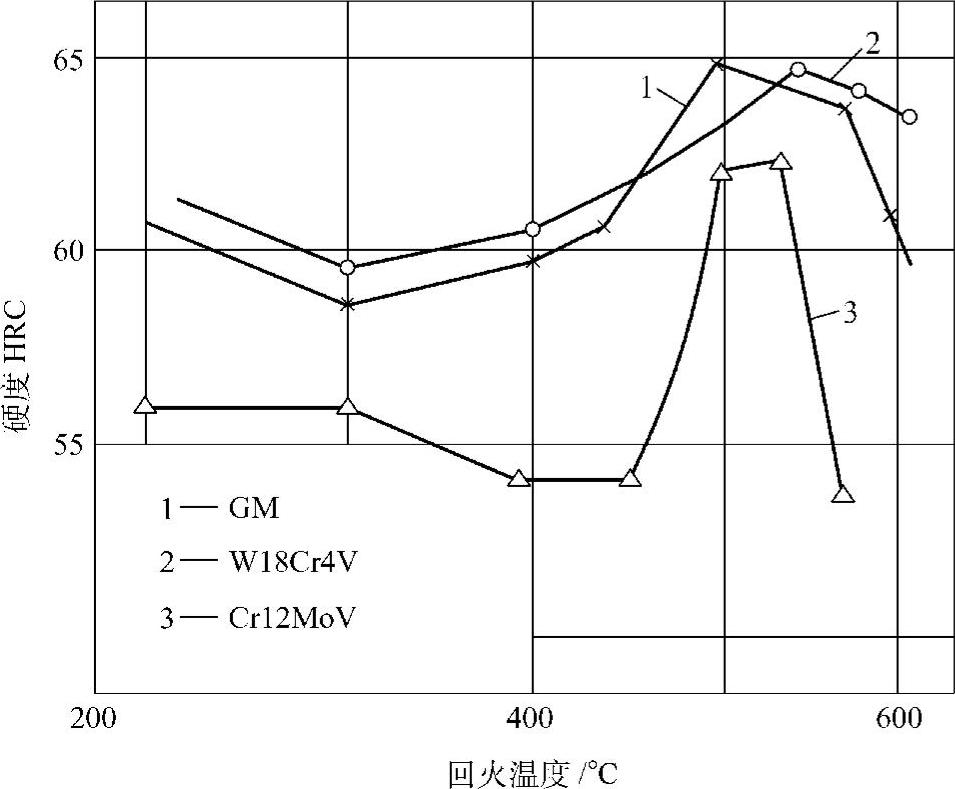

(1)淬、回火特性与力学性能GM钢的淬、回火基本特性如图2-28~图2-32所示。由图可见:

1)GM钢有较宽的淬火温度范围,直至1180℃时奥氏体晶粒度仍小于11级。

2)GM钢淬火后残留奥氏体明显少于Cr12MoV钢,但在回火过程中组织比较稳定,1160℃淬火,经500~600℃二次回火后,残留奥氏体仍能保留相当数量。

3)钢的二次硬化能力和耐回火性显著高于Cr12MoV钢,而且硬化峰值在较宽的回火温度范围内出现。

图2-28 淬火温度对奥氏体晶粒尺寸的影响

图2-29 淬火温度对残留奥氏体量的影响

图2-30 回火温度对残留奥氏体量的影响

图2-31 淬火温度对GM钢硬度的影响

图2-32 回火温度对GM钢硬度的影响(https://www.daowen.com)

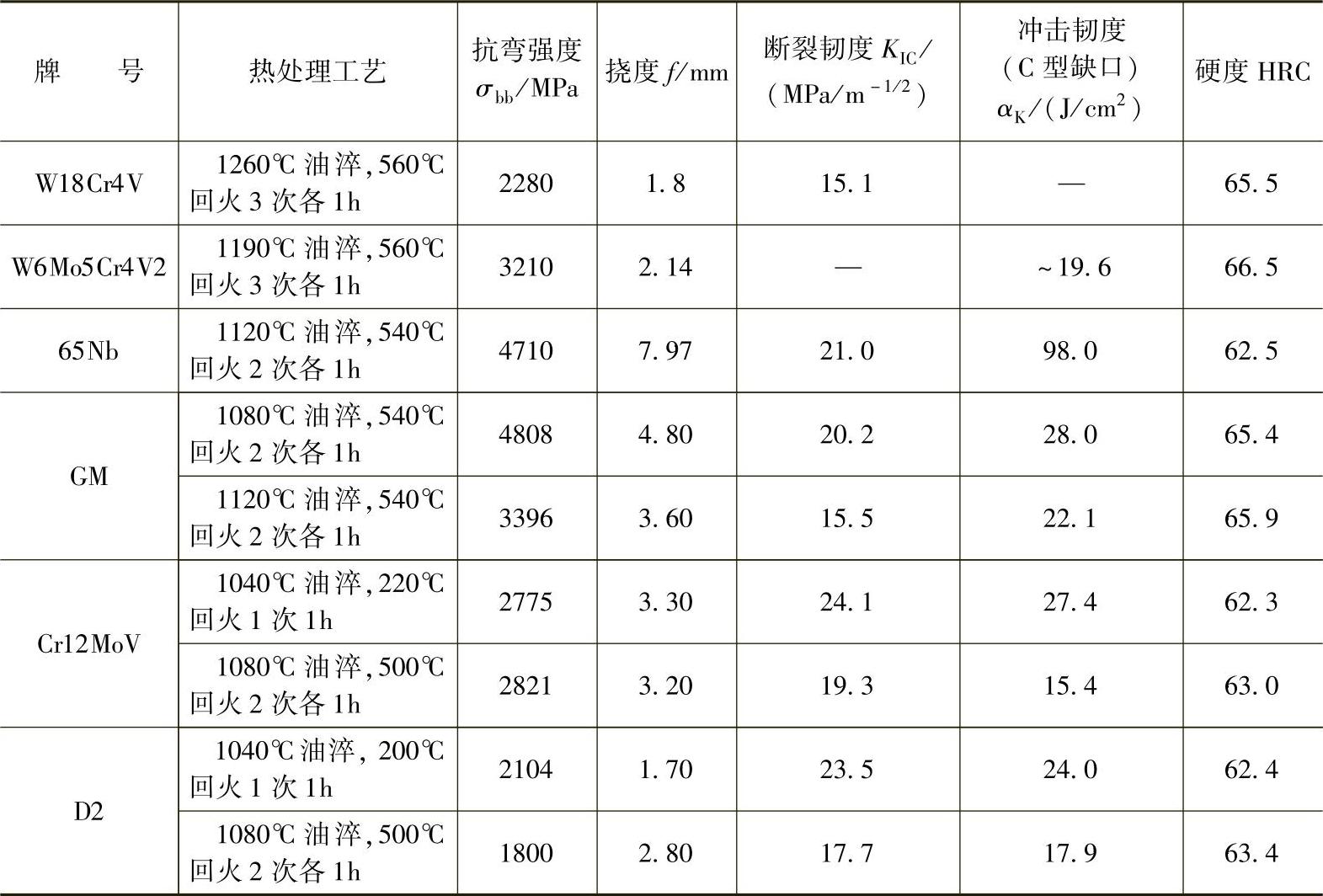

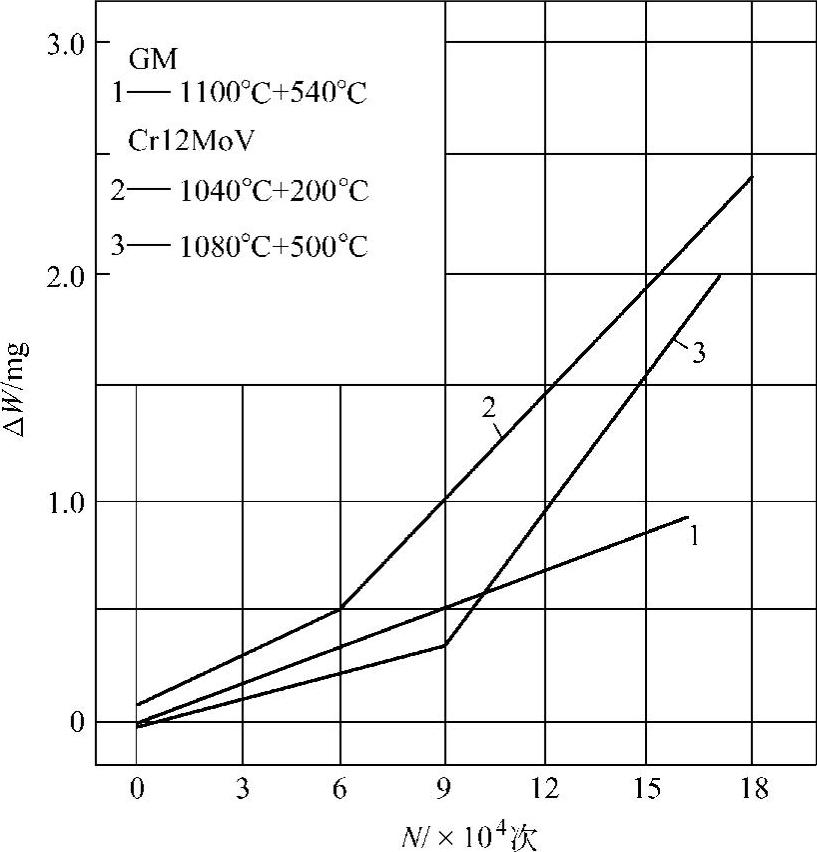

GM钢的力学性能见表2-36和图2-33。由图表可知,GM钢经1080~1120℃淬火,540℃回火后,硬度、抗弯强度、耐磨性和韧性明显高于Cr12MoV钢。所以,GM钢有最佳耐磨性与强韧性的配合。

表2-36 几种模具用钢的力学性能比较

图2-33 冲击次数N与失重ΔW的关系

(2)工艺性能GM钢合金元素低于高速钢,成分适中,不含一次粗大的碳化物,ϕ100mm的原材料碳化物不均匀度为1.5级,所以可锻性能良好,锻造工艺为:预热温度600~800℃,加热温度1100~1150℃,始锻温度1100℃,终锻温度900~850℃。锻前加热一定要缓慢进行,充分热透,锤击时采用轻—重—轻法操作,并严格控制变形量,不允许冷锤锻造。锻后需缓冷并及时退火,球化退火工艺为:880℃×3h+740℃×6h,炉冷至500℃出炉空冷。退火硬度为205~228HBW。

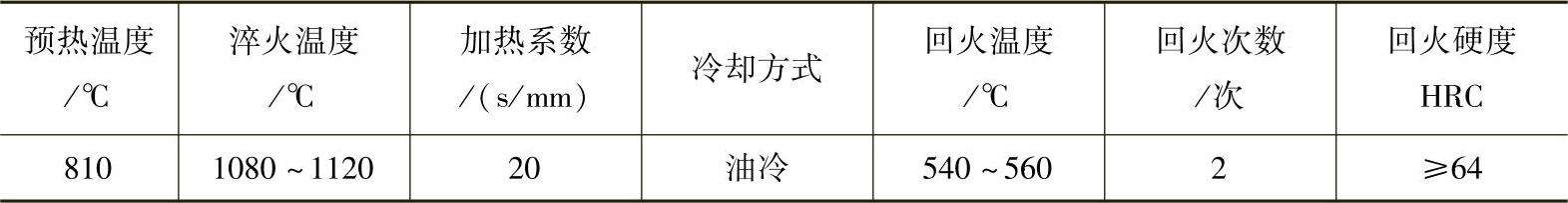

GM钢的淬、回火工艺见表2-37。

表2-37 GM钢的淬、回火工艺

GM钢还具有良好的线切割加工性能。电加工工艺参数合适,工作效率可达50mm2/min,表面粗糙度Ra为1.25~2.5μm。

(3)应用范围 综上所示,GM钢具有最佳的强韧性和耐磨性配合,同时兼有良好的冷、热加工性能和电加工性能。因此,在多工位级进模、高强度螺栓滚丝模和电动机转子片复式冲模上已经有很多应用。其寿命比65Nb、Cr12MoV钢提高2~6倍以上。

2.ER5钢

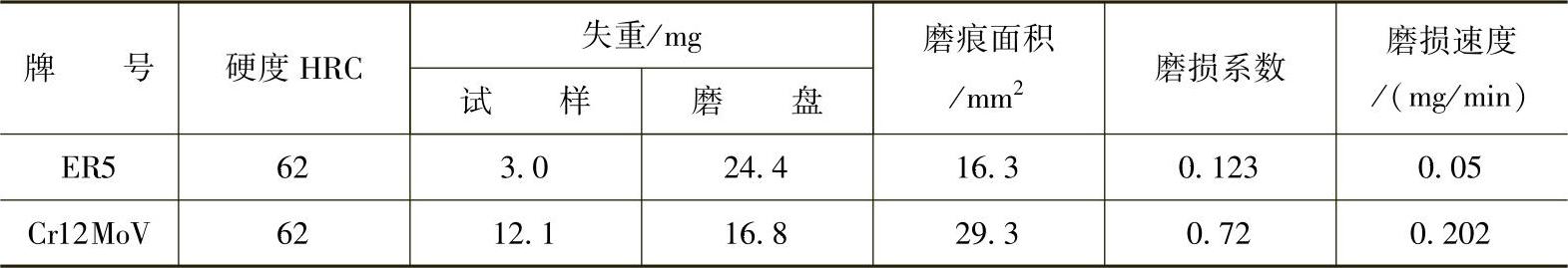

ER5钢是在美国专利钢种的成分基础上研制的新型冷作模具钢。与GM钢具有类似的性能特点,而抗磨损性比GM钢要好,见表2-38和表2-39。

表2-38 ER5钢与Cr12MoV钢的力学性能比较

表2-39 ER5钢与Cr12MoV钢耐磨试验结果对比

ER5钢在强度、韧性、耐磨性等方面均优于Cr12型钢。

ER5钢可锻性良好,锻造工艺为:始锻温度为1150℃,终锻温度在900℃以上,锻后缓冷。等温退火工艺为:860℃×2h+760℃×4h,退火后硬度为220~240HBW,易于进行机械加工。

ER5钢淬火温度范围宽,二次硬化效果好,热处理变形小。对于耐磨性要求高,又要保证高强韧性的模具,一般采用1120~1130℃加热淬火,550℃回火三次的热处理强化工艺。回火硬度为62~64HRC。

ER5钢在锻造、热处理、切削加工、电加工等方面无特殊要求,生产加工工艺简单可行,材料成本适中,适用于制作大型重载冷镦模、精密冷冲模以及其他冷冲、冷成形模具。