5.3.2 刷镀

刷镀是依靠一个与阳极接触的垫或刷提供电镀所需要的电解液的电镀方法。刷镀工作原理与电镀是一样的,只是施镀方式不同。因此,刷镀是电镀的一种特殊形式,不用镀槽,故又称无槽镀或涂镀。

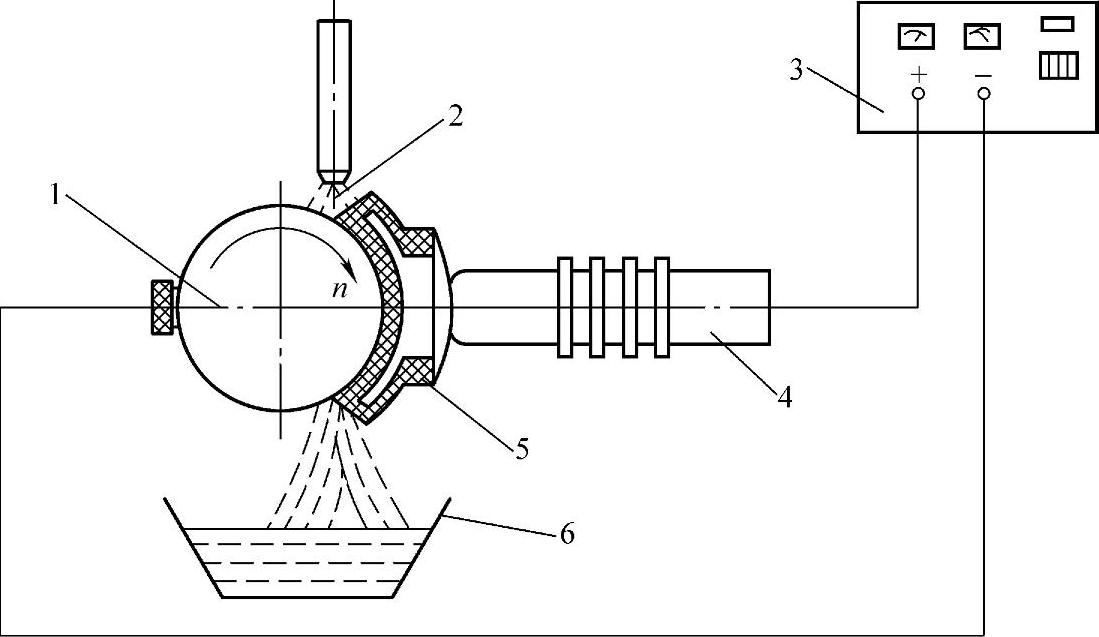

刷镀也是一种金属电沉积的过程,图5-5是其工作过程示意图。刷镀时,将镀笔接直流电源的正极,被镀工件接负极,然后用阳极包套蘸取电解液或用输液泵把电解液输送到阳极包套上,并在工件表面上作表面相对运动。此时阳极和阴极(工件)都处在镀液之中,接液盘回收刷镀溶液,这样循环供液,镀液中的金属离子在工件表面被还原成金属镀层。

图5-5 刷镀工作过程示意图

1—工件 2—镀液 3—电源 4—镀笔 5—包套 6—接液盘

由于刷镀无需镀槽,两极距离很近,所以常规电镀的溶液不适用来做刷镀溶液。刷镀溶液中的金属离子的浓度要高得多,因此需要配置特殊的溶液。

刷镀设备主要包括电源、镀笔、镀液及泵、回转台等。电源电压在3~30V无级可调,电流自30~100A由所需功率而定,由于是局部刷镀,很少用到200A以上电流。

刷镀时工艺的特点:

1)电压的选择原则是一方面按镀液种类选择,另一方面当被镀面积小、镀笔小、运动速度慢、镀液温度低时用低电压,反之用高电压。电流值决定于电压、刷镀间隙与工件的接触面积等。(https://www.daowen.com)

2)每种金属都有一最佳相对运动速度,除回转体零件可由机床带动旋转外,一般都靠手持镀笔移动来实现相对运动速度。相对运动轨迹应尽可能使之不要简单重复。

3)刷镀时工件、镀液温度最好都为50℃左右,这使沉积速度快,内应力低,结合强度高。如果起镀时工件、镀液温度低于50℃,需进行预热,或者采用较低的电压和较低的相对运动速度起镀,切不可使用高压电源。

4)被镀表面在刷镀过程中应始终保持湿润状态,不允许出现干燥表面,否则会使表面钝化并析出粗糙结晶使镀层变坏。

5)镀液必须保持清洁纯净,不能互相混杂,即使镀笔、包套也不能互相混用,否则会明显影响刷镀质量。

总之,刷镀与槽镀相比,最大优点是镀层质量和性能优良,沉积速度快,镀层结合牢固,工艺简单,易于现场操作,且不受模具形状和大小的限制,成本低,经济效益显著。试验表明,刷镀应用于热作模具,可提高模具寿命50%~200%,如3Cr2W8V钢制的连杆盖热锻模,利用刷镀技术可显著提高模具寿命,其主要原因归功于刷镀层还具有良好的热硬性、耐磨性和抗氧化能力。刷镀也可大幅度提高冷作模具的寿命,这是由于刷镀层有高的硬度和良好的抗粘着性能。在普通钢的塑料模具表面刷镀3~10μm的镍,经抛光后可使表面粗糙度Ra由1.5μm降低至0.1μm以下,呈镜面光泽,由于降低了注射时的摩擦和磨损,以及镍层提高了对高温注射时分解出腐蚀性气体的耐蚀性,使模具寿命大大延长。

一般的电刷镀层是晶体的,如果采用特殊镀液,使刷镀时沉积的金属离子在镀层中进行不规则排列,即可获得无定形结构的非晶态镀层。这种镀层具有优异的物理、化学和力学性能,是提高模具寿命的经济方法。

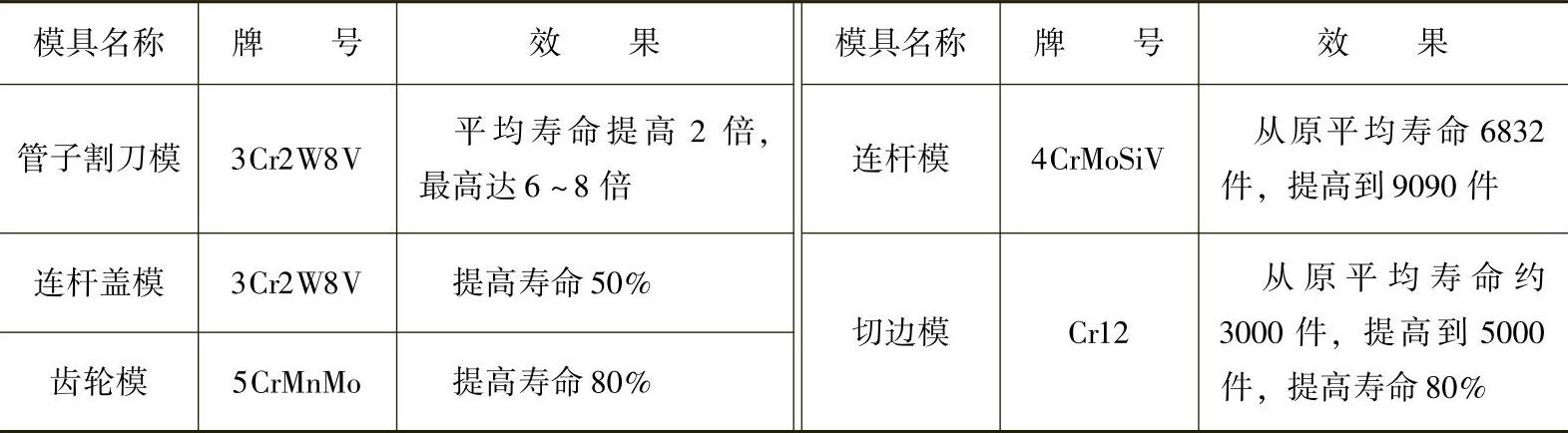

用刷镀法获得非晶态镀层,主要取决于刷镀液的成分和电刷镀条件的控制。如某汽车厂Cr12钢制冷冲模经油淬、回火,再经非晶态Co-W-P合金电刷镀后,提高使用寿命一倍,同时模具工作的稳定性明显提高,Co-W-P非晶态镀层具有高硬度和低的摩擦系数,所以能提高模具寿命。此外,表5-7列举了非晶态电刷镀层在模具上的应用效果。

表5-7 非晶态电刷镀层在模具上的应用效果

刷镀Co-N、Co-Mo镀层,化学镀Ni-P镀层,Ni-SiC、Ni-B弥散镀层等都在模具表面得到了应用,提高了模具的使用寿命。