5.5.2 电火花表面强化

电火花表面强化技术通过火花放电的作用,把一种耐磨性好的导电材料(如WC、TiC)溶渗在另一种导电材料的表面上,形成一个很硬的表面溶渗层,其厚度为0.1~0.16mm,以提高工件的耐蚀性和耐磨性。

电火花强化层是电极与工件材料的合金强化层,与基体结合牢固,耐冲击不剥落;强化处理时,工件处于冷态区,放电点极小、时间短、不退火、不变形等。模具经电火花强化后,将大大提高模具表面的耐热性、耐蚀性、坚硬性和耐磨性。为了得到所要求的精度,可进行适当的磨削加工,但磨削后并不会影响强化层的硬度和耐磨性。磨削后在强化表面会残留微孔,将显著改善配合零件的润滑条件,另一方面又可改善耐磨性能。

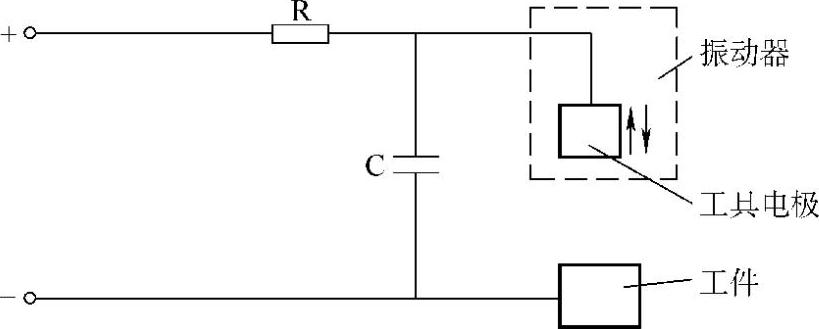

图5-12 电火花表面强化工艺的工作原理

电火花表面强化工艺的工作原理如图5-12所示。在工具电极与被强化工件之间接上直流(或交流)电源,在振动器作用下使工具电极与工件之间的放电间隙频繁发生变化。当工具电极与工件之间距离较大时,电源经过电阻R对电容C进行充电,与此同时工具电极在振动器作用下逐渐靠近工件;当两者之间的距离达到某一间隙值时,间隙中的空气被击穿,产生电火花放电,使工具电极端部与工件表面局部微区产生熔化甚至汽化;当工具电极在振动器作用下继续靠近并与工件接触时,电火花放电停止,在接触处流过短路电流,使该处继续加热熔化,工具电极继续向下移动并对工件熔化微区施加一定压力,使工具电极材料与工件熔化部分压合渗透,各种元素急剧扩散并形成金属或新的化合物溶渗层;然后工具电极在振动器作用下离开工件,由于工件的热容大于工具电极,工件放电部位急剧冷却后即形成具有不同组织结构的强化层。按上述方法进行多次充放电,并相应移动工具电极位置,即可在工件表面形成具有要求性能的强化层。

电火花强化过程主要包括:超高速淬火、渗氮、渗碳、电极材料的转移。

(1)超高速淬火 火花放电在工件表面极小的面积上产生高温,使该处的金属熔化和部分汽化。当火花放电在极短的时间内停止后,被加热了的金属会以很快的速度冷却下来,这就是金属表面进行的超高速淬火的过程。

(2)渗氮 在火花放电通道区域内,温度很高,空气中的氮分子呈原子状态,它和受高温而熔化的金属有关元素化合成高硬度的金属氮化物,如:氮化铁、氮化铬等。

(3)渗碳 来自石墨电极或周围介质的碳元素、熔解在受热而熔化的铁中,形成金属的碳化物,如碳化物、碳化铬。

(4)电极材料的转移 电火花放电的条件下,电极材料转移到工件金属熔融表面,有关金属合金元素(钨、钛、铭等)迅速扩散到金属表面层。(https://www.daowen.com)

模具一定要在淬火、回火处理后再进行强化处理;操作要细心,电极沿被强化表面的移动速度要均匀、要控制好时间。模具经电火花强化处理后,表面产生残余拉应力,因此要补加一道低于回火温度30~50℃的去应力处理。

电火花加工能在淬火回火模具的表面形成淬火马氏体的白亮层,由于高碳马氏体的固有脆性和显微裂纹的存在,往往导致模具早期开裂。此外,电火花加工在模具表面形成不良的残余应力,也降低了模具的使用寿命。

线切割过程中改变了金属的表层、中间层和心部应力场分布状态,淬火残余内应力失去平衡变形,在某一区域出现大的拉应力,此拉应力大于材料的强度极限导致炸裂,主要原因是碳化物偏析、晶粒粗大和回火不充分。

例如采用WC、TiC等硬质合金电极材料强化高速钢或合金工具钢,能形成显微硬度1100HV以上的耐磨、耐蚀和具有热硬性的强化层,使模具的使用寿命明显地得到提高。如冲压硅钢片(厚0.35~0.4mm)的落料模,经电火花强化后使用寿命延长2~3倍,定子双槽冲模刃磨由5万次,提高到20万次。

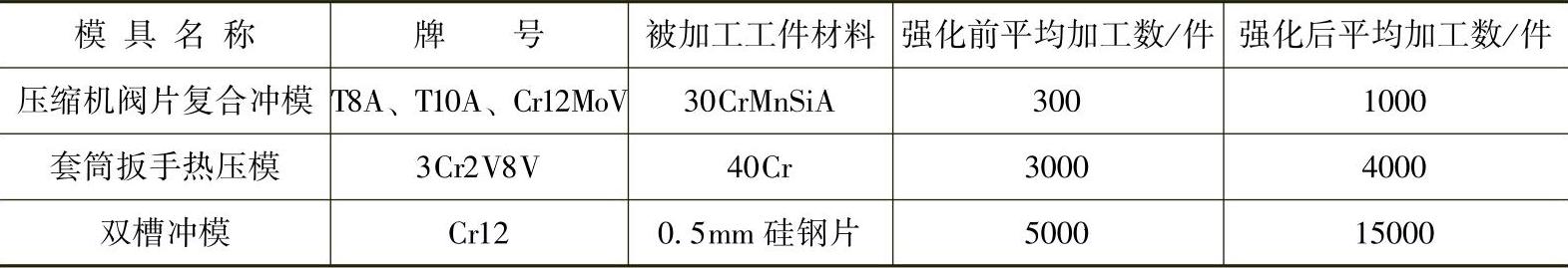

一些电火花强化前后的模具工作寿命见表5-11。从表中可见,经电火花强化后模具寿命提高了1~3倍。

表5-11 一些模具电火花强化前后的工作寿命

利用电火花表面强化工艺还可实现模具刻字、打标记、处理折断丝锥或钻头、加工不通孔等功能。选用硬质合金、铜等导电材料作为工具电极,可方便地在非铁金属表面上刻字和打标记,标记美观、耐磨,尤其适用于不能用刻字机、打标机进行加工操作的模具零件及淬火零件。利用电火花强化装置附加的穿孔器还可在淬火工件上加工不通孔或处理折断在孔中的丝锥或钻头等。

利用电火花装置,可强化冷冲模、压弯模、拉深模、挤压模、压铸模和某些热冲、热锻模具。一般经强化的模具,可提高使用寿命0.5~2倍。

典型举例1:通常用硬质合金YG8涂覆在模具工作部位,表面硬度可达1100~1400HV。可使冲压工件厚度为0.75mm硅钢片和4mm厚钢板的落料模寿命提高2~3倍,同时对磨损超差的旧模具有修复作用。

典型举例2:某厂冲不锈钢板落料模。原来一次刃磨寿命高达15000次,经电火花强化后。冲90000次未发现磨损。寿命提高5倍。因此被广泛应用于模具、刃具及量具等。