4.2.4 塑料模具钢的性能要求

1.原材料要求

1)原材料高度洁净,组织均匀致密,无网状及带状碳化物,无孔洞、疏松及白点等缺陷。

2)应具有良好的耐氟氯腐蚀性和一定的耐热性。

2.使用性能要求

1)足够的强度和硬度,以使模具在承受工作负荷时不致变形。通常塑料模的硬度在38~55HRC范围内。形状简单、抛光性能要求高的,工作硬度可取上限;反之,硬度可取下限。

2)良好的耐磨性和耐腐蚀性,以使模具型腔的抛光表面粗糙度和尺寸精度能保持长期使用而不改变。

3)足够的韧性,这是保证模具在使用过程中不会过早开裂的重要性指标。

4)较好的耐热性能和尺寸稳定性。要求模具材料有较低的膨胀系数和稳定的组织,塑料模具材料中钢的膨胀系数较小,铍青铜次之,铝合金和锌合金的膨胀系数则较大。

5)良好的导热性,以使塑料制件尽快地在模具中冷却成型。

3.工艺性能要求(https://www.daowen.com)

随着塑料制件种类的增加和质量要求的提高,以及塑料制件成型工艺趋向高速化、大型化、精密化和多型腔化,对塑料模具材料还提出了较高的加工工艺性能要求。

(1)锻造性能 材料的导热性好,在加热过程中容易内外热透。材料塑性好,变形抗力小,锻打时不易出现开裂,可锻性好。

(2)机械加工性能 塑料模具型腔的几何形状大多比较复杂,型腔表面要求质量高,难加工部位较多;因此,模具材料应具有优良的可加工性和磨削加工性能。对较高硬度的预硬化塑料模具钢,为了改善可加工性能,通常向钢中加入S、Pb、Ca、Se等元素,从而得到易切削预硬化钢。

(3)焊接性能 塑料模型腔在加工中受到损伤时,或在使用中被磨损需要修复时,常采用焊补(局部堆焊)的方法,因此模具材料要有较好的焊接性能。

(4)热处理工艺性 热处理工艺应当简单,模具材料有足够的淬透性和淬硬性,变形开裂倾向小,热处理工艺质量稳定。预硬化后应具有良好的可加工性。

(5)镜面抛光性能 塑料制件的表面粗糙度主要取决于模具型腔的表面粗糙度。一般塑料模型腔的表面粗糙度Ra在0.16~0.08μm左右,表面粗糙度Ra低于0.5μm时呈镜面光泽。尤其是用于透明塑料制件的模具,对模具材料的镜面抛光性能要求更高。镜面抛光性能不好的材料,在抛光时会形成针眼、孔洞和斑痕等缺陷。模具的镜面抛光性能主要与模具材料的纯洁度、硬度和显微组织等因素有关。硬度高、晶粒细有利于抛光成镜面;硬脆的非金属夹杂物、宏观和微观组织的不均匀性,则会降低镜面抛光性能。因此,镜面模具钢大多是经过电渣熔炼、真空熔炼或真空除气的超洁净钢。

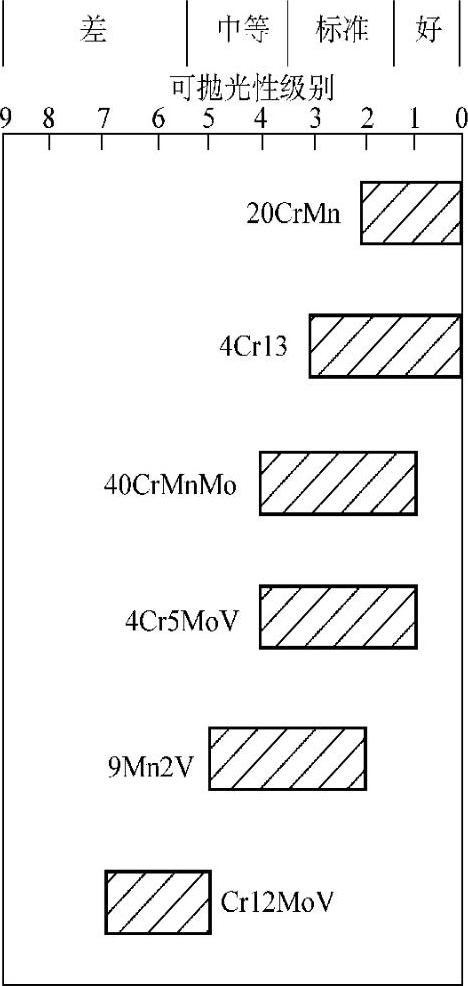

图4-2是常见塑料模具钢的抛光性能对比图。由图可见,抛光性能最好的是合金渗碳钢和不锈钢,最差的是高碳高铬钢。

(6)电加工性能 模具材料在电加工过程中有时会出现一般机械加工不会出现的问题。例如,有的模具材料电火花加工后,表面会留下5~10μm深的沟纹,使加工面的表面粗糙度变大。有些材料线切割时会出现炸裂,产生较深的硬化层,增加抛光难度。所以,模具材料必须要有良好的电加工性能。

(7)饰纹加工性能 很多塑料制件要求设置各种花纹、图案,如皮革纹、绸纹、布纹、精细华美的图饰等。因此,要求模具材料有良好的饰纹加工性能。这一性能同样要求材质纯净,希望组织细致均匀无成分偏析,否则腐蚀或光蚀后效果不佳。

图4-2 不同种类模具钢的可抛光性