千锤百炼始成钢

在交会对接这个国家级重大科技创新实践任务面前,集结着一批作风硬朗、敢打硬仗、无坚不摧的优秀航天科技队伍。几年来,神舟八号载人飞船和天宫一号目标飞行器研制的总体单位——中国空间技术研究院,协调各有关单位,打响了一场全力保成功的攻坚战。

围绕“新”字做文章

众所周知,地面环境和空间环境存在着极大的差异,在神舟八号飞船和天宫一号目标飞行器上,应用了大量的新设计、新技术、新材料、新工艺等,由于没有经受太空环境的考验和航天飞行的实际检验,有可能发生预想不到的问题。面对这种情况,在工程研制中,技术人员围绕“新”字做文章,相继制定了载人航天器“九新”,即新技术、新材料、新工艺、新状态、新设备、新环境、新单位、新岗位、新人员的识别要素,确定了“九新”控制基线和“九新”管理要求,通过对“九新”的分析与有针对性的工作,把产品质量建立在科学可靠的基础上。

在新技术上,他们分析识别出交会对接技术、组合体管理技术、长寿命低漏率密封技术、太阳帆板等59项新技术;在新材料上,他们分析识别出铝锂合金、新型密封圈材料等122种新材料;在新工艺上,他们分析识别出天宫一号实验舱壁板成型和焊接工艺等25项新工艺;在新状态上,他们分析识别出飞船发射场一次扣罩状态、飞船停靠在轨状态等118项新状态。

此外,他们还分析识别出对接机构试验台等66类地面新设备,在轨运行两年的空间环境等25类新环境,长春光学技术研究所、哈尔滨工业大学等19家参研新单位,交会对接飞行控制决策岗、对接机构分系统测试岗等17类新岗位,承担研制任务的41个单位中新入职的员工以及未参加过型号发射任务的新人员。

针对新技术,他们建立了设计验证矩阵,形成了产品状态鉴定清单,对其可靠性设计和地面试验验证的充分性进行复查和分析。针对交会对接方案和组合体管理技术,开展了7项方案复核复算和16项关键技术攻关工作,以及联合校飞、近距离对接试验和组合体60人/天试验等162项地面验证试验工作,确保了地面验证充分、技术可靠。

针对新材料,他们形成了整船/器材料、元器件清单,按任务需求对产品的新材料确定了试验方案,开展功能性能试验、验收与鉴定试验、环境应力筛选试验和可靠性试验,确保新材料选用合理、验证充分、使用正确。对铝锂合金开展了热处理、铆接、钣金等工艺试验,确认材料性能能够满足使用要求,并与厂家签订了技术协议。

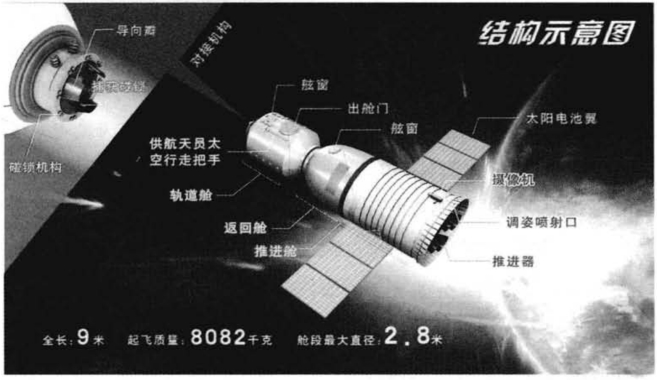

天宫一号结构示意图

针对新工艺,他们从使用环境和工作环境方面统计形成了新工艺清单,在工艺安全性保证技术、工艺技术参数、检验技术等方面制定了控制措施,并进行了新工艺的工艺鉴定工作。确认新工艺设计合理、验证充分、文件完备、工艺稳定。如针对太阳电池翼电极焊接工艺通过工艺鉴定试验,确定了焊接压力、时间、温度等工艺参数,并细化生产操作、检验文件和过程管理要求,定人定岗,焊接完成后,通过拉力测试验证焊接质量,以满足设计要求。

针对新状态,他们通过加强设计方案的复核与验证、合理调整技术流程和计划流程、规范技术状态更改审批流程等手段,加严状态控制与新状态的验证工作。如通过合理设计发射场测试项目和流程,并通过发射场合练进行全面验证。

针对新环境,他们通过分析产品新的使用环境和工作环境对型号研制的影响以及造成的风险,制定适宜的试验条件和试验方案,对产品的环境适应性进行验证。如针对目标飞行器在轨两年的储存和使用环境要求,分析了影响飞行器寿命的因素,识别出了太阳电池翼等25项寿命关键平台设备,同时开展了寿命试验,对关键设备在轨长期使用环境适应性进行验证。

针对新设备,他们对产品制造、装配、测试、试验、运输、加注、发射等过程中使用的新设备进行了梳理,对其可靠性、安全性进行了分析和确认,并保证新的产品生产工装、检测工具、测试设备、试验设施等在初样阶段得到充分验证。例如,对接机构整机特性测试台、热真空试验工装等大型新设备已多次进行了使用并考核,在方案阶段及初样阶段均参与了对接机构机械组件产品的测试与试验,测试结果可信,设备运行可靠

针对新单位,他们根据任务需求,对参与型号研制的新单位的质量体系、运行情况、产品质量保证情况等进行检查确认,并组织相关专业专家对新单位开展研制过程检查工作,对检查过程中发现的过程控制薄弱环节进行整改,确保产品研制过程受控。

针对新岗位,他们对因任务需求变化产生的新岗位和岗位职责变化较大的岗位进行识别和分析,明确交会对接飞控指挥岗等新岗位的职责,制定完备的工作规范,并提前组织进行飞行控制演练等工作,根据演练情况对岗位规范和工作流程进行完善。

针对新人员,他们坚持在新人上岗前,对人员素质、责任意识、上岗培训等情况进行检查,以确认上岗资格;上岗后通过行政和质量意识教育及培训等手段,加强新人员的能力培训与评估工作,提升新人员在专业技术和岗位技能等方面的能力,并通过走查的形式对执行情况进行了检查。

留有余地保可靠

为增强设计和产品的可靠性,研制队伍特别强调要留有余地,始终坚持把设计裕度和产品裕度作为工作和试验验证考核的重点,开展了大量的工作。

深入分析验证,考验设计裕度。在留有余地思想指导下,研制团队根据神舟八号与天宫一号正样产品关键特性参数分析的结果,确认了设计裕度,并深入进行了大量的设计裕度和关键设备功能裕度的试验验证。通过强制破坏试验,考核可靠程度。在天宫一号和神舟八号的研制中,技术人员在进行大量常规试验验证的同时,还别出心裁地进行了许多极端的试验,看看极端环境对设备的影响,技术人员形象地称为拉偏试验,就是设置极端的条件,以检验设备、系统的工作状况,考验设计和设备的最大承受力。比如,在进行工作负载拉偏试验中,技术人员通过加大工作负载,对产品在工作环境拉偏范围内的工作能力进行测试,验证产品在环境耐受方面的设计裕度;再比如,在工作负载拉偏试验中,通过对电流、接口故障等的试验,看看设备承受最大负载的能力。据初步统计,天宫一号进行了123件产品总计236项拉偏试验,神舟八号进行了106件产品总计217项拉偏试验。通过开展地面“破坏性”试验,验证了产品的设计裕度,做到了对设计和产品心中有数。

针对关键功能,进行试验验证。交会对接和飞船返回回收是确保任务圆满成功的两个关键阶段和功能。为此,研制队伍重点开展了对这两个关键阶段功能设计裕度的复查确认和验证。在交会测量范围上,进行了大量交会对接相关设备的测量距离校飞试验验证。验证表明,交会对接范围为设计要求的1.3倍以上,完全能够满足交会对接使用的要求;在交会测量精度、交会控制精度上,经过地面半物理仿真验证,不仅满足设计要求,还留有较大的设计余量;飞船返回舱降落伞系统虽然在设计上就已留出了最大裕度,但是,科技人员还是全面开展了极限强度条件下的破坏性试验,通过拉伸强度、强度空投等多手段试验,验证了返回舱降落伞系统的产品极限强度达到了设计要求的1.5倍以上,使用载荷的2倍以上。在验证中,主降落伞在加上1.6倍载荷的条件下仍然完好无损。

试验验证“全覆盖”

千方百计对设计和产品进行全面测试和试验,是保证交会对接任务顺利实施的关键。为此,研制队伍坚持充分利用现有的各种手段和设备,进行充分的试验验证,在“全覆盖”上下功夫,为交会对接任务的实施奠定了基础。

神舟四号飞船

全方位“体检”,确保测试覆盖性。人的健康状况可以通过体健来确认,考核神舟飞船和目标飞行器的质量,进行状态测试是一个重要环节。为了把握测试是否充分,是否做到了“全覆盖”,神舟八号和天宫一号研制队伍多次组织进行了测试覆盖性分析工作,先后完成了单机级、分系统级和系统级的测试覆盖性分析工作,形成了《测试覆盖性分析报告》。分析工作覆盖了总体技术指标、功能和性能、系统/分系统/单机冗余设计、工作模式、大系统间接口、工效学评价、软件、故障模式与对策、技术状态更改验证、交会对接专项测试等10个方面。

研制队伍在正样单机交付系统测试前,通过搭建分系统联试平台,对单机的功能、性能和接口关系进行了测试,形成了完整细致的测试报告。经过在总装和整船测试及大型试验结果表明,各项测试结果是正确的,完全满足了飞船系统级研制过程测试覆盖性的要求。针对交会对接相关设计,研制队伍还进行了整船的功能与指标测试,飞行事件测试和工作模式的测试。

一般说来,产品的功能和性能可以通过测试加以验证,可是由于地面环境和太空环境相差太大,飞船和目标飞行器上,有许多项目是无法通过测试进行“体检”的。到底还有哪些在地面上不可测试的项目,研制队伍展开了仔细的分析,梳理出大量的由于地面条件的限制无法进行测试项目。其中,在天宫一号目标飞行器上,一类不可测试项目有37项,二类不可测试项目有81项,三类不可测试项目有6项;神舟八号整船上,一类不可测试项目有26项,二类不可测试项目有6项。

怎样才能保证这些不可测试项目的质量和可靠性?研制队伍把质量保证工作的重点提前到设备的设计和研制阶段,从做好每一项研制工作入手,保证质量,弥补不能测试留下的隐患。比如,在研制过程中,对天宫一号和神舟八号63项系统级一类不可测试项目,都采用了极其严格的质量控制措施,分别在单机研制生产阶段和总装阶段两个阶段诸项落实,从设计、生产、试验、验收、安装和管理层面进行了全过程控制,一道关口一道关口地把关,并通过填写记录表、照相或录像等方式记录了产品生产过程措施的落实情况;对87项系统级二类不可测试项目均在分系统和单机级进行了验证;对6项系统级三类不可测试项目均在大系统联试中进行了验证。

多种手段试验确保试验覆盖性。试验是验证产品设计和生产质量的根本保证,天宫一号和神舟八号在研制中,充分利用现有条件和设备进行了大量的试验,从而最大限度地实现了试验手段多样化、试验覆盖全方位。

比如,为了验证交会功能,科技人员先后进行了飞船和目标飞行器摄像、手控操作等13项验证试验,同时开展了交会对接全过程联合仿真等仿真验证。此外,他们在开展了单粒子效应对空间飞行器设备防护和供电安全影响的分析研究的同时,对神舟八号飞船上的54台单机和天宫一号目标飞行器上的50台单机,采取了抗单粒子防护措施以及其他大量措施和手段,以保证供电安全。

为确保试验的覆盖性,研制队伍结合交会对接飞行任务、功能特点,在进行神舟八号和天宫一号初样验证的基础上,从工程总体技术指标验证,大系统接口验证,船器主要功能验证,技术状态验证,飞行主要事件验证,故障模式与对策验证,可靠性、安全性验证,总装测试试验和发射、飞行、回收工作项目验证等八个方面。对照工程总体指标和功能要求,研制队伍深入组织进行了试验覆盖性分析,形成了正样试验规划。

501项故障预案应对突发事件

不打无准备之仗,把困难考虑充分,把问题想在前边,把对策设想充分,为航天员打造一个保险之舟、平安之舟,既是研制团队确保神舟一号到神舟七号飞船太空飞行试验圆满成功的重要经验、一贯的传统和作风,也是把交会对接任务圆满成功建立在科学可靠基础上的重要保证。

为应对目标飞行器和飞船发射、空间交会对接、分离返回等过程中出现预想不到的突发事件,飞船和目标飞行器研制工程的总指挥和总设计师们,组织设计人员开动脑筋设想各种复杂情况,看看天宫一号目标飞行器和神舟八号飞船在轨运行时,都可能出现什么样的故障模式,开展了系统的应对故障预案设计。其中,天宫一号目标飞行器系统共设计了234项故障预案。比如,围绕目标飞行器交会对接全过程中可能出现的重大故障事件,共设计了电池翼单翼未展开、实验舱泄复压、独立飞行和组合体降低负载、无人和有人情况下,从组合体紧急撤离等8类应急飞行程序和能源安全、对日定向、推进系统故障检测、辐射器泄漏、舱压控制等5个安全模式。

神舟八号飞船系统在继承载人航天一期工程185项故障预案的基础上,针对交会对接任务,新增加交会对接过程的对接机构、交会对接敏感器、制导导航与控制系统自主控制等67项,共252项故障预案。比如,设计了大气层内、大气层外逃逸救生、第二圈应急返回、弹道式返回、自主应急返回、返回调姿不正常、发动机返回制动、远距离导引和自主控制段应急程序、组合体故障情况下快速撤离和紧急撤离等11类应急飞行程序。这些预案覆盖了交会对接飞行任务全过程、全阶段。同时,技术人员还设置了在运载火箭故障情况下,导致飞船/目标飞行器入轨高度过高、过低情况下的故障预案。

为确保这些故障预案和应急程序设置合理,确实在应急情况下发挥作用,他们认真组织开展了对这些故障对策进行实际测试,并进行了测试覆盖性的分析,通过仿真分析、单机测试、分系测试、整船/器综合测试、整船/器模飞测试、船器联试、故障模式与对策专项测试等方式进行故障对策和应急程序验证。从而,保证了这些故障对策的可靠和有效。比如,技术人员在船/器综合测试供电检查阶段,进行了故障模式与对策中的故障判据、冗余备份设备的开关机和切换功能验证;在分系统检查阶段,对分系统遥测参数判断、冗余备份功能、故障处理指令进行了验证;在系统匹配测试中,进行了分系统间冗余备份功能以及分系统的故障处理指令的测试验证;在模拟飞行测试中对飞船的11类应急飞行程序、 目标飞行器的8类应急飞行程序和5个安全模式都反复进行了模拟飞行验证。与此同时,还组织了数十次的实际演练,以达到迅速判断、果断处置、确保安全。