二、焊接连接

在工程施工中,当钢筋的长度不够时就需要进行连接。焊接是钢筋连接中最常用的一种方法。在钢筋焊接施工中,主要有钢筋电阻点焊、闪光对焊、电弧焊、电渣压力焊及气压焊等几种焊接方法。为确保钢筋焊接质量,最重要的是:焊工必须持有考试合格证方可上岗;工程开工或每批钢筋正式焊接前,应进行现场条件下的焊接性能试验,合格后方可正式生产。

1.钢筋电阻点焊

它是将两根钢筋安放成交叉叠接形式,压紧于两极之间,利用电阻热融化母材金属,同时加压形成焊点的一种压焊方法。它主要用于钢筋的交叉连接,如用来焊接钢筋骨架和钢筋网片,是一种生产效率高、质量好的工艺方法。

(1)电阻点焊工作原理 电阻点焊的工作原理是将表面清理好的两根钢筋的交叉叠合点放在电焊机的两个电极间预压夹紧,使两根钢筋在交叉叠合点紧密接触,然后接通电源,使接触点处产生的电阻热达到一定温度后该处金属受热熔化,同时通过压紧而形成焊接接点。

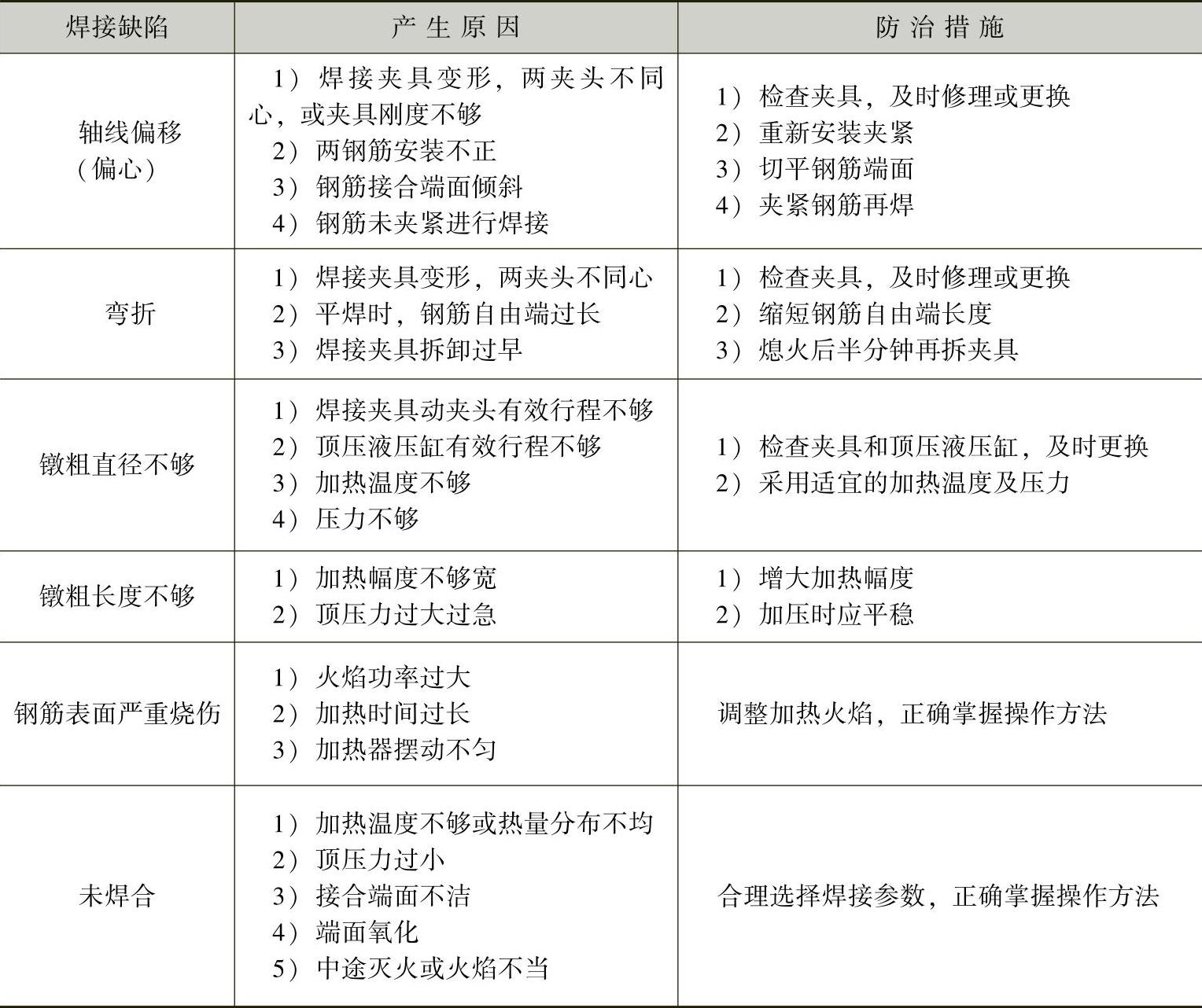

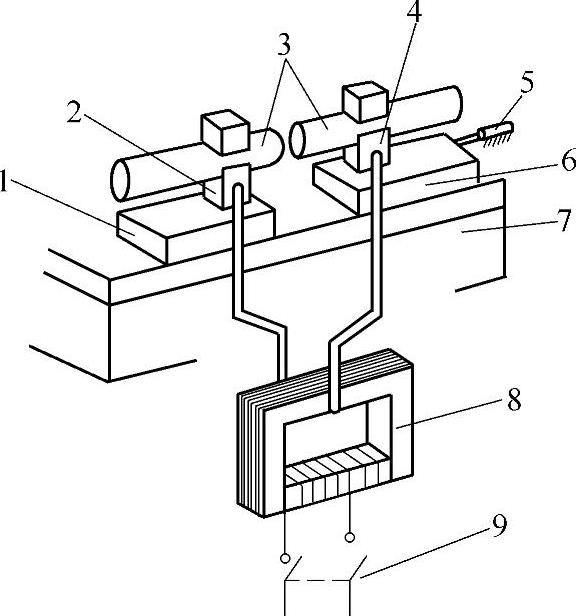

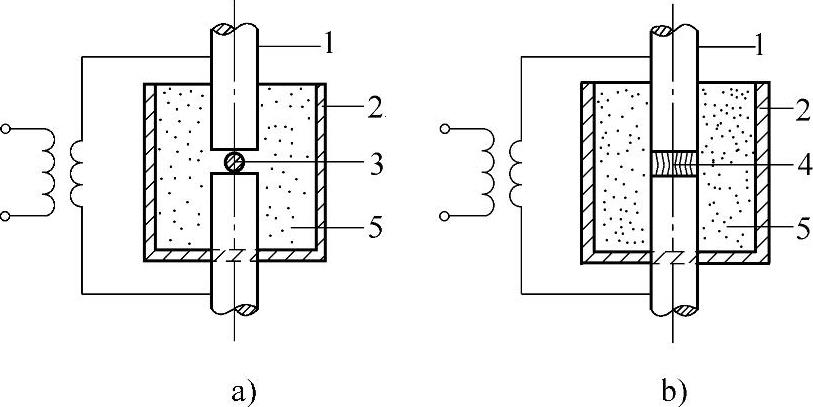

点焊机一般由降压变压器、电极、通电时间调节器和压紧机构等部分组成,如图4-11所示。点焊机有单点式、多点式、悬挂式、电动凸轮式、气压传动式等类型。表4-4是几种常用点焊机的主要工艺参数。

图4-11 点焊机工作原理

1—踏板 2—电极 3—电极卡头 4—变压器的二次线圈 5—压紧机构 6—变压器一次线圈 7—断路器 8—变压器调节级数开关

表4-4 常用点焊机的主要工艺参数

(续)

(2)电阻点焊的操作工艺要点

1)焊接之前,钢筋必须除锈,保证钢筋与钢筋之间以及钢筋与电极之间接触表面的清洁平整;如发现电极变形,要及时修整。

2)接通焊机电源,应检查电气设备、操作机构、冷却系统、气路系统以及机体外壳有无漏电现象。

3)操作前要根据钢筋牌号、直径及焊机性能等具体情况,选择好合适的焊接参数,调整变压器级数、电极行程、焊接通电时间、电极压力等,然后开放冷却水,接通电源,进行点焊前试验。

4)当焊接不同直径的钢筋时,焊接骨架较小、钢筋直径小于或等于10mm时,大、小钢筋直径之比不宜大于3;若较小钢筋直径为12~16mm时,大小钢筋直径之比,不宜大于2。焊接网较小,钢筋直径不得小于较大钢筋直径的0.6倍。

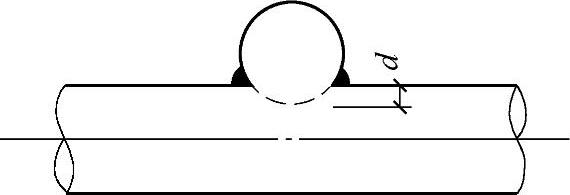

5)焊点的压入深度为较小钢筋直径的18%~25%。压入深度是指在焊接骨架或焊接网的电阻点焊中,两根钢筋相互压入的深度,如图4-12所示。

图4-12 压入深度

6)钢筋多头点焊机适用于同规格焊接网的成批生产。点焊生产时,除按上述规定外,尚应准确调整好各个电极之间的距离、电极电压,并应经常检查各个焊点的焊接电流和焊接通电时间是否均匀一致,以保证各焊点质量。

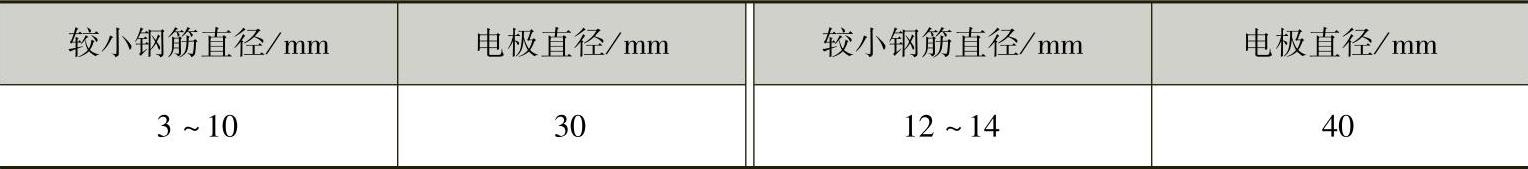

7)钢筋点焊时,电极的直径应根据较小钢筋直径选用,见表4-5。

表4-5 电极直径选用表

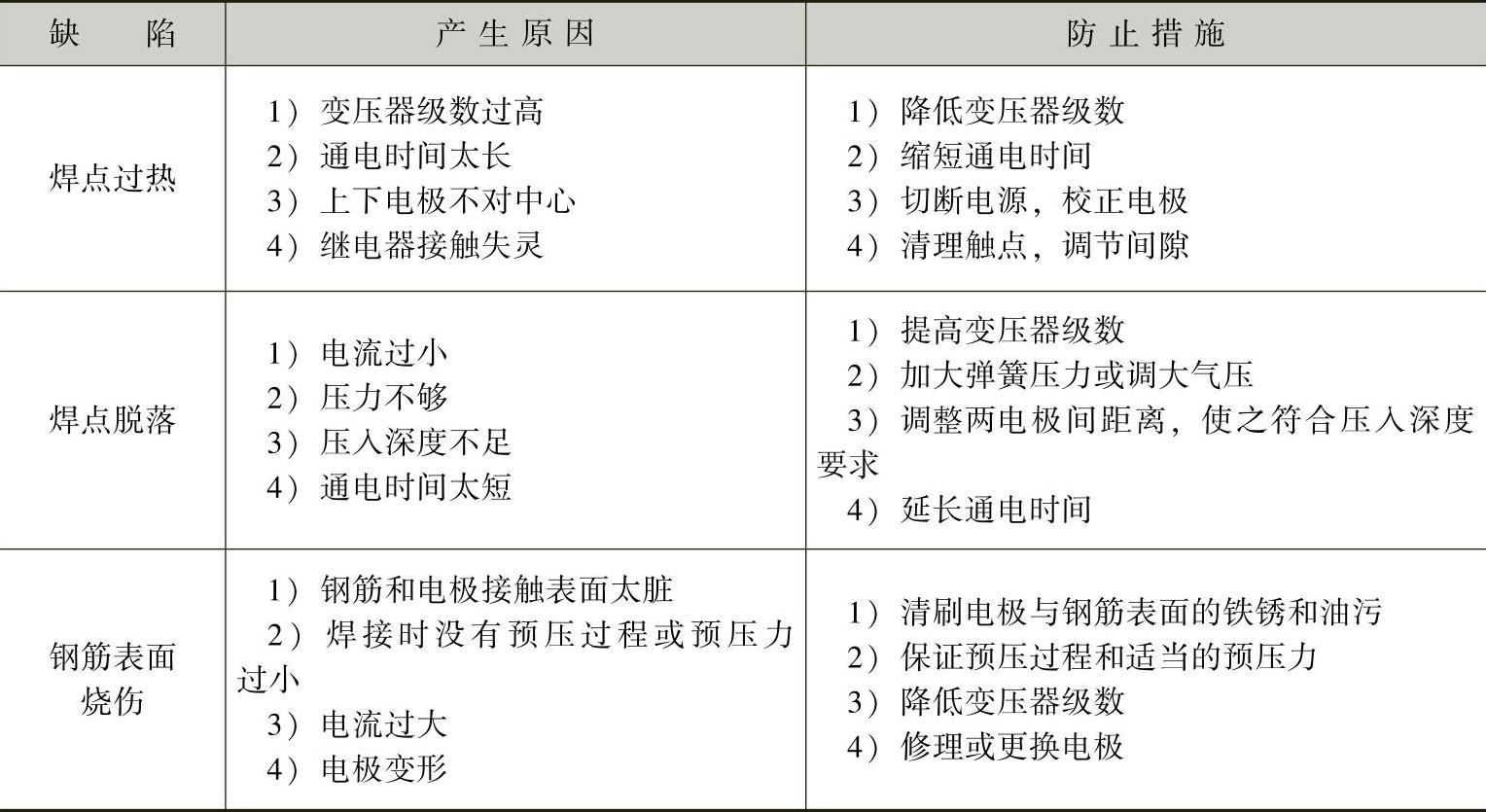

(3)点焊制品焊接缺陷及防止措施 钢筋点焊生产过程中应随时检查制品的外观质量,当发现焊接缺陷时,可参照表4-6查找原因并采取相应措施,及时消除。

表4-6 点焊制品焊接缺陷及防止措施

2.闪光对焊

闪光对焊将两钢筋安放成对接形式,利用电阻热使接触点金属融化,产生强烈飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法。闪光对焊具有工效高、材料省、费用低、质量好等优点。它是目前在建筑工程中比较常用的一种接头焊接方法,是电阻焊的一种对接方法。

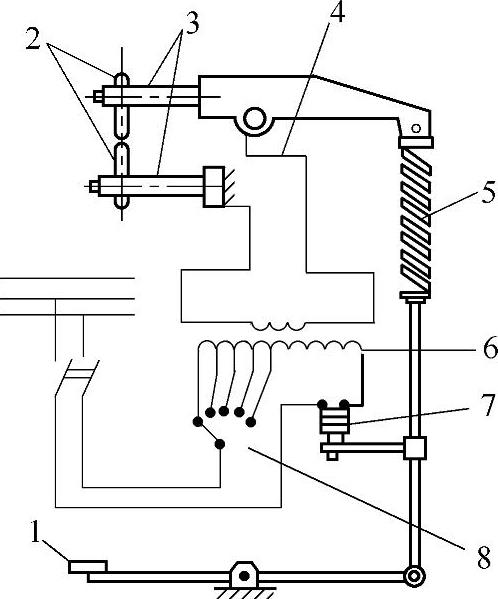

图4-13 闪光对焊的工作原理

1—固定平板 2、4—电极 3—钢筋 5—压力机构 6—活动平板 7—机身 8—变压器 9—刀开关

(1)闪光对焊的工作原理 闪光对焊的工作原理可用图4-13所示来说明。图4-13中焊机的两个电极分别装在机身的固定平板和活动平板上,活动平板可沿机身导轨作水平直线运动并与压力机构连接,电流从机身的变压器二次线圈引到接触板,并通过接触板引到电极,需要对焊的钢筋夹在电极内,待两根钢筋接触到一起时发生短路,使钢筋的两端面发热到足够的温度,再利用压力机将钢筋用力挤压,使两根钢筋焊接在一起。

(2)闪光对焊 闪光对焊有连续闪光焊、预热闪光焊、闪光-预热闪光焊、焊后热处理。

1)连续闪光焊:在对焊机的电极钳口上夹紧钢筋并通电后,使对焊钢筋的端面轻微接触,此时钢筋端面的间隙中即喷射出火花状熔化后的金属微粒,形成“闪光”现象;然后徐徐地移动钢筋,形成连续闪光过程,端头金属很快熔化,待钢筋熔化到规定的长度后,迅速进行带电和断电顶锻至一定长度,使两根钢筋焊牢。

2)预热闪光焊:在进行连续闪光焊之前,再增加一个钢筋预热过程,以扩大焊接热影响区。在对焊机的电极钳口上夹紧钢筋并通电后,开始以较小的压力使两钢筋的端面交替地接触、分开,这时钢筋端面的间隙中即发生断续的闪光而形成预热过程。预热后,随即进行连续闪光和顶锻。

3)闪光-预热闪光焊:在预热闪光焊前再增加一次闪光过程,使不平整的钢筋端面先变成比较平整的端面,再进行预热、闪光及顶锻过程。

4)焊后热处理:当对HRB500钢筋焊接时,应采用预热闪光焊或闪光-预热闪光焊工艺。当接头拉伸试验结果发生脆性断裂,或弯曲试验不能达到规定要求时,尚应在焊机上进行焊后热处理,其热处理工艺方法如下:

①待接头冷却至常温,将电极钳口调至最大距离,重新夹紧。

②采用较低的变压器级数,进行脉冲式通电加热;每次脉冲循环包括通电时间和间歇时间宜为3s。

③焊后热处理温度应在750~850℃(橘红色)范围内选择,随后在环境温度下自然冷却。

(3)闪光对焊操作注意事项

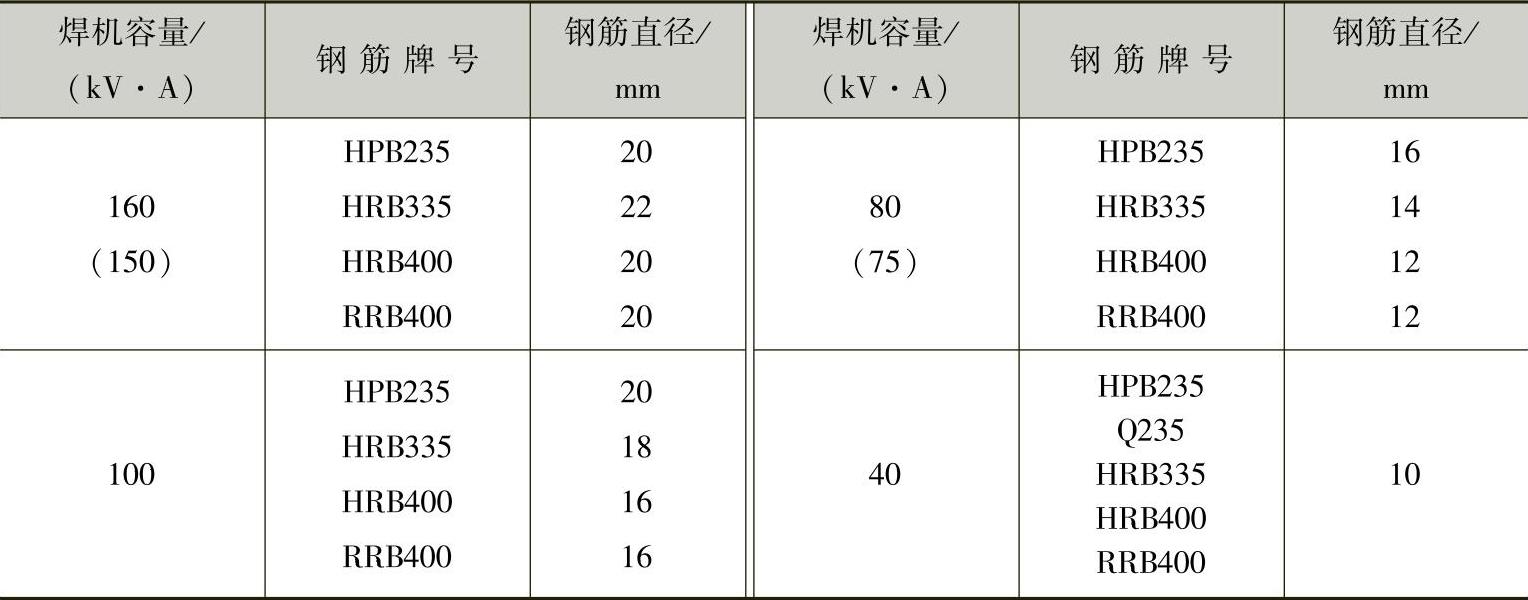

1)钢筋的纵向连接宜采用闪光对焊,其焊接工艺应根据钢筋种类进行选择。钢筋直径较小,牌号较低,在表4-7范围内,可采用连续闪光焊;当超过表4-7的规定,且钢筋端面较平整,宜采用预热闪光焊;当超过表4-7的规定,且钢筋端面不平整,应采用闪光—预热闪光焊。HRB500钢筋应采用预热闪光焊或闪光—预热闪光焊。

2)连续闪光焊所能焊接的最大钢筋上限直径,应随着焊机容量、钢筋牌号等具体情况而定,并应符合表4-7的规定。

3)钢筋焊接接头必须除锈,保持平直,如有弯曲,应把钢筋弯曲的接头部位调直或切除。

4)安放钢筋于焊机上要放正、夹牢;夹紧钢筋时,应使两钢筋端面的凸出部分相接触,以便均匀加热和保证焊缝与钢筋轴线相垂直;闪光过程应该稳定、强烈,防止焊缝金属氧化;顶锻应在足够大的压力下快速完成,以保证焊口闭合良好和使接头处产生足够的墩粗变形。

表4-7 连续闪光焊钢筋上限直径

5)钢筋焊接完毕,应待接头由白红色变为黑红色才能松开夹具,平稳地取出钢筋,以免引起接头弯曲。

6)钢筋闪光对焊时,应做到:预热要充分;顶锻前瞬间闪光要强烈;顶锻快而有力。

7)采用UN2—150型(电动机凸轮传动)或UN17—150—1型对焊机(气—液传动)进行大直径钢筋焊接时,宜首先采取锯割或气割方式对钢筋端面进行平整处理;然后采取预热闪光焊。

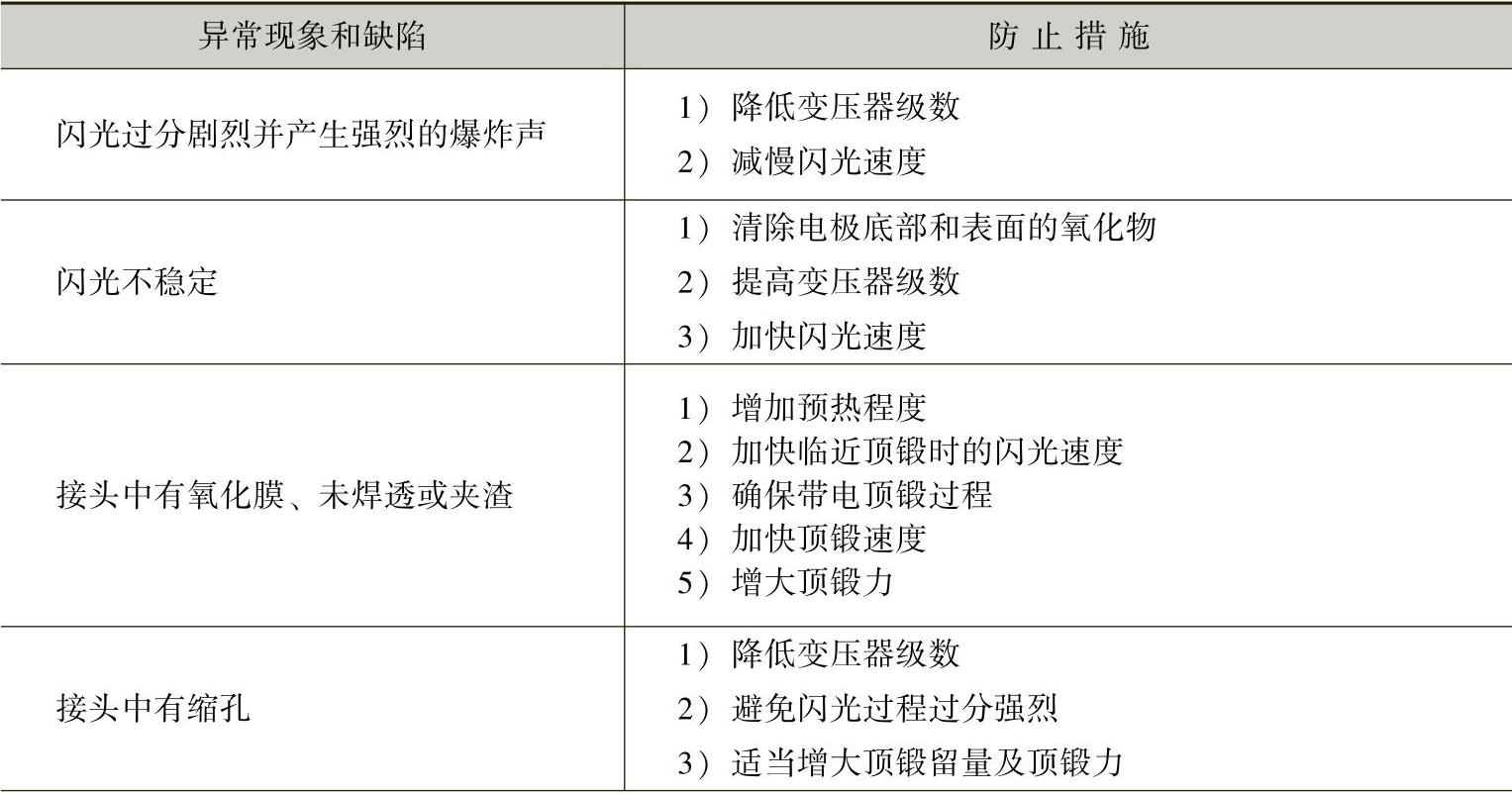

(4)闪光对焊缺陷及防止措施 在钢筋闪光对焊过程中,操作过程的各个环节应密切配合,以保证焊接质量,若出现异常现象或焊接缺陷时,参照表4-8查找原因,及时消除。

表4-8 钢筋对焊异常现象、焊接缺陷及防止措施

(续)

3.焊条电弧焊

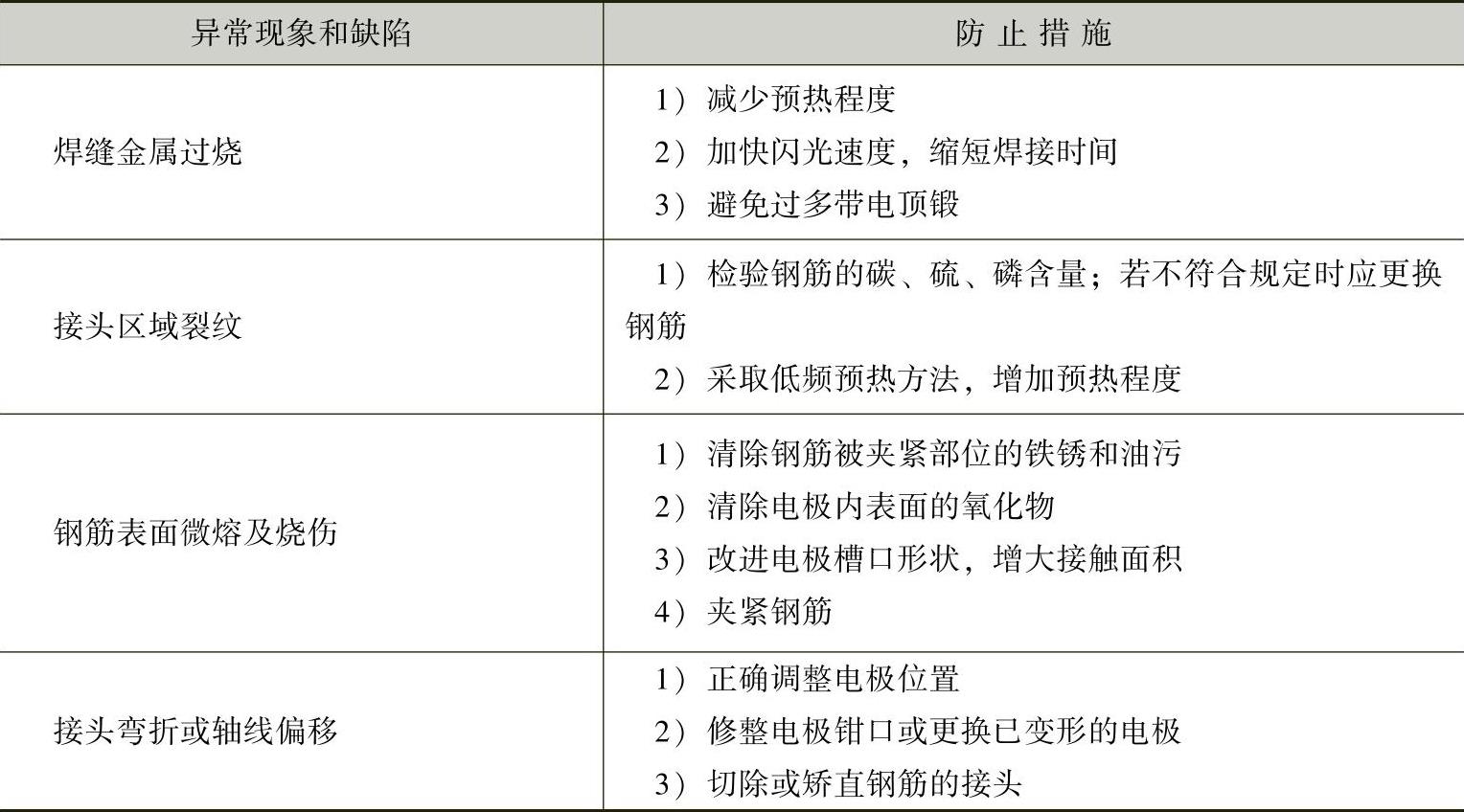

焊条电弧焊是以焊条作为一极,钢筋为另一极,利用焊接电流通过产生的电弧热进行焊接的一种熔焊方法,如图4-14所示。

(1)焊条电弧焊的工作原理 焊条电弧焊是利用弧焊机输出的低电压、高电流使钢筋和焊条之间产生高温电弧,熔化钢筋端面和焊条末端,使焊条金属过渡到熔化的焊缝内,金属冷却凝固后,便形成焊接接头。

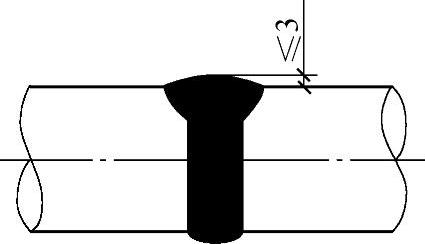

图4-14 焊条电弧焊示意图

1—焊接变压器 2—变压器二次线圈 3—焊钳 4—焊条 5—焊件

(2)焊条电弧焊的接头形式 钢筋电弧焊包括帮条焊、搭接焊、坡口焊、窄间隙焊和熔槽帮条焊5种接头形式。

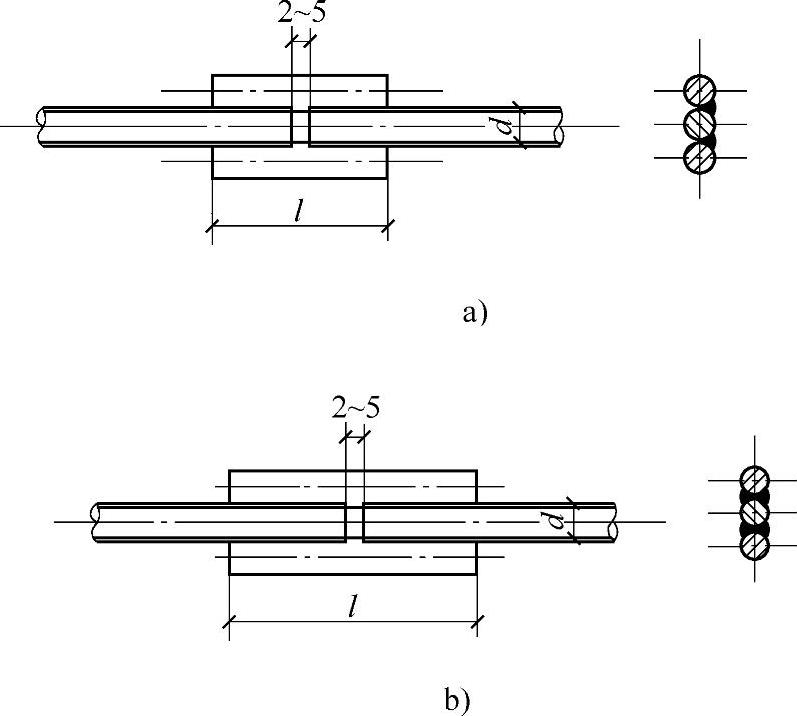

1)帮条焊。帮条焊适用于HPB235、HRB335、HRB400、RRB400级钢筋,分单面焊、双面焊两种。接头形式及接头长度l如图4-15所示。钢筋帮条焊时,宜采用双面焊;不能进行双面焊时,也可采用单面焊。

当帮条牌号与主筋相同时,帮条直径可与主筋相同或小一个规格;其帮条长度见表4-9。如帮条直径与主筋相同时,帮条钢筋的牌号可与主筋相同或低一个牌号。

图4-15 钢筋帮条焊

a)单面焊 b)双面焊

表4-9 钢筋帮条长度

注:d为钢筋直径。

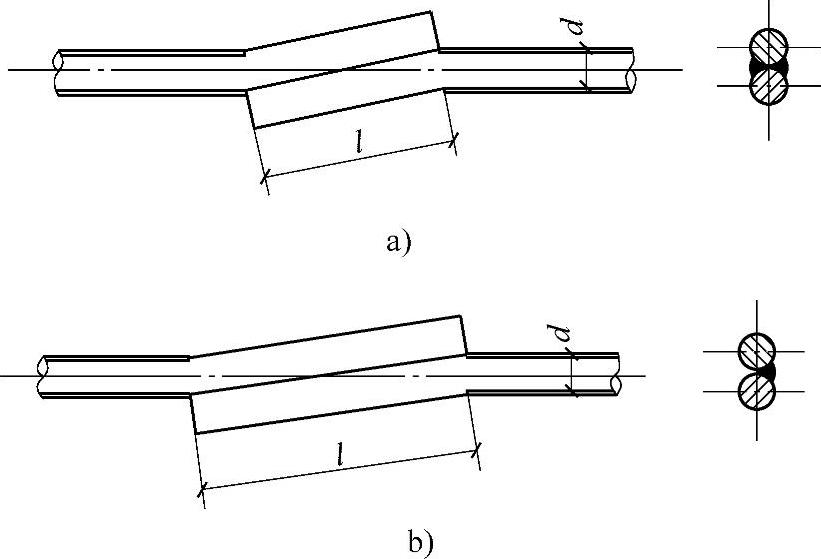

2)搭接焊。搭接焊适用于HPB235、HRB335、HRB400、RRB400级钢筋。搭接焊接头的钢筋需事先将端部进行弯折,使两段钢筋焊接后仍维持其轴线位于一条直线上。搭接焊分单面焊、双面焊两种,如图4-16所示。焊接时宜采用双面焊,不能进行双面焊时,方可采用单面焊。搭接长度应与表4-9帮条长度相同。

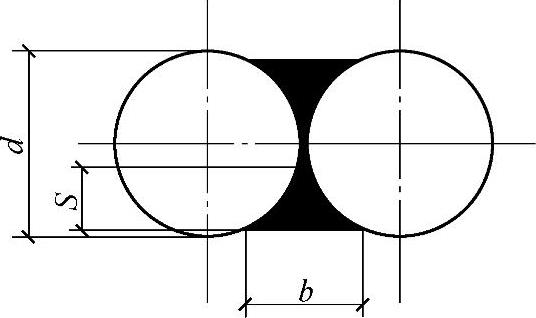

钢筋帮条焊接头或搭接焊接头的焊缝厚度S不应小于主筋直径的0.3倍;焊缝宽度b不小于钢筋直径的0.8倍,如图4-17所示。

图4-16 钢筋搭接焊

a)双面焊 b)单面焊

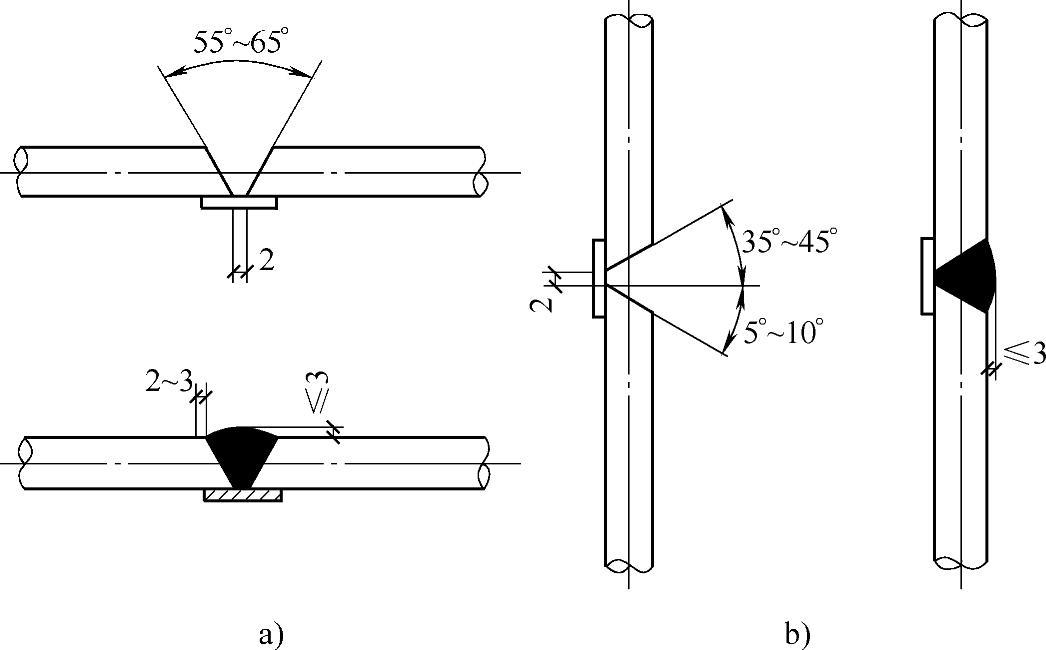

3)坡口焊。坡口焊适用于HPB235、HRB335、HRB400、RRB400级钢筋。

接头形式如图4-18所示,钢垫板厚度宜为4~6mm,长度宜为40~60mm;平焊时,垫板宽度应为钢筋直径加10mm,V形坡口角度宜为55°~65°;立焊时,垫板宽度宜等于钢筋直径,坡口角度宜为40°~55°(其中下钢筋宜为5°~10°,上钢筋宜为35°~45°)。

图4-17 帮条焊、搭接焊尺寸示意

S—焊缝厚度 b—焊缝宽度 d—钢筋直径

4)窄间隙焊。窄间隙焊适用于直径16mm及以上钢筋的现场水平连接。焊接时,钢筋端部应置于铜模内,并应留出一定间隙,用焊条连续焊接,使熔化钢筋端面和熔敷金属填充间隙形成接头。接头形式如图4-19所示。

图4-18 钢筋坡口焊接头

a)平焊 b)横焊

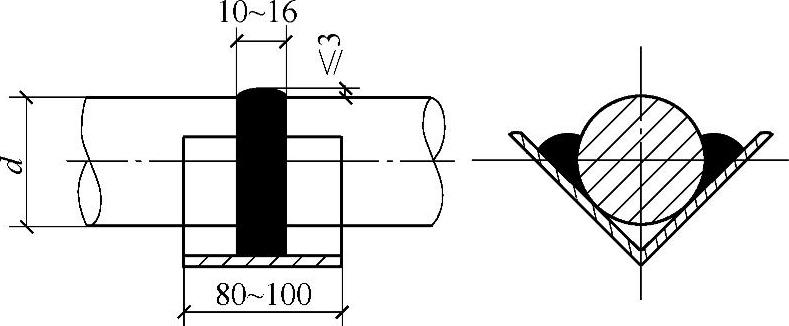

5)熔槽帮条焊。熔槽帮条焊适用于直径20mm及以上钢筋的现场安装焊接。焊接时应加角钢作垫板模,角钢边长宜为40~60mm,长度宜为80~100mm。接头形式如图4-20所示。

图4-19 钢筋窄间隙焊接头

图4-20 钢筋熔槽帮条焊接头

(3)弧焊机 弧焊机有直流弧焊机和交流弧焊机。

直流弧焊机是由一台电动机和一台直流弧焊发电机组成,发出适合于焊接的直流电;它具有焊接电流稳定、焊接质量高等优点;但是,由于它效率低、电能消耗多、噪声大,故现已很少生产由发电机驱动的产品。

交流弧焊机构造基本上是一台降压变压器,它将220V或380V的电压降低,得到很大的焊接电流。交流电焊机有结构简单、价格低廉、保养和维护方便等优点,所以施工现场多用交流弧焊机。

(4)焊条 用于钢筋焊接的焊条分碳钢焊条和低合金钢焊条两种。焊条型号根据熔敷金属的力学性能、药皮类型、焊接位置和焊接电流种类划分。焊条型号用E××××表示,其中E字后接四个数字。字母“E”表示焊条;后接的两位数字表示熔敷金属抗拉强度的最小值(以kgf/mm2)[1];第三位数字表示焊条的焊接位置,“0”及“1”表示焊条适用于全位置焊接(平焊、立焊、仰焊、横焊),“2”表示焊条适用于平角焊,“4”表示焊条适用于向下立焊;第三和第四位数组合时表示焊接电流种类及药皮类型。

钢筋电弧焊接头焊条型号应根据设计要求确定,设计无规定时可参照表4-10选用。

表4-10 钢筋电弧焊焊条型号

(5)电弧焊操作要点

1)焊接时,应符合下列要求:

①应根据钢筋牌号、直径、接头形式和焊接位置,选择焊条、焊接工艺和焊接参数。

②焊接时,引弧应在垫板、帮条或形成焊缝的部位进行,不得烧伤主筋。

③焊接地线与钢筋应接触紧密。

④焊接过程中应及时清渣,焊缝表面应光滑,焊缝余高应平缓过渡,弧坑应填满。

2)帮条焊或搭接焊时,钢筋的装配和焊接应符合下列要求:

①帮条焊时,两主筋端头之间应留2~5mm的间隙。

②搭接焊时,钢筋宜预弯,并应保证两钢筋的轴线在一直线上。

③帮条焊时,帮条与主筋之间用四点定位焊固定;搭接焊时用两点固定;定位焊缝与帮条端部或搭接端部的距离宜大于或等于20mm。

④焊接时,应在帮条焊或搭接焊形成焊缝中引弧;在端头收弧前应填满弧坑,并应使主焊缝与定位焊缝的始端和终端熔合。

3)坡口焊工艺应符合下列要求:

①坡口面应平顺,切口边缘不得有裂纹、钝边和缺棱。

②焊缝的宽度应大于V形坡口的边缘2~3mm,焊缝余高不得大于3mm,并平缓过渡至钢筋表面。

③钢筋与钢垫板之间,应加焊2~3层侧面焊缝。

④当发现接头中有弧坑、气孔及咬边等缺陷时,应立即补焊。

4)窄间隙焊工艺应符合下列要求:

①钢筋端面应平整。

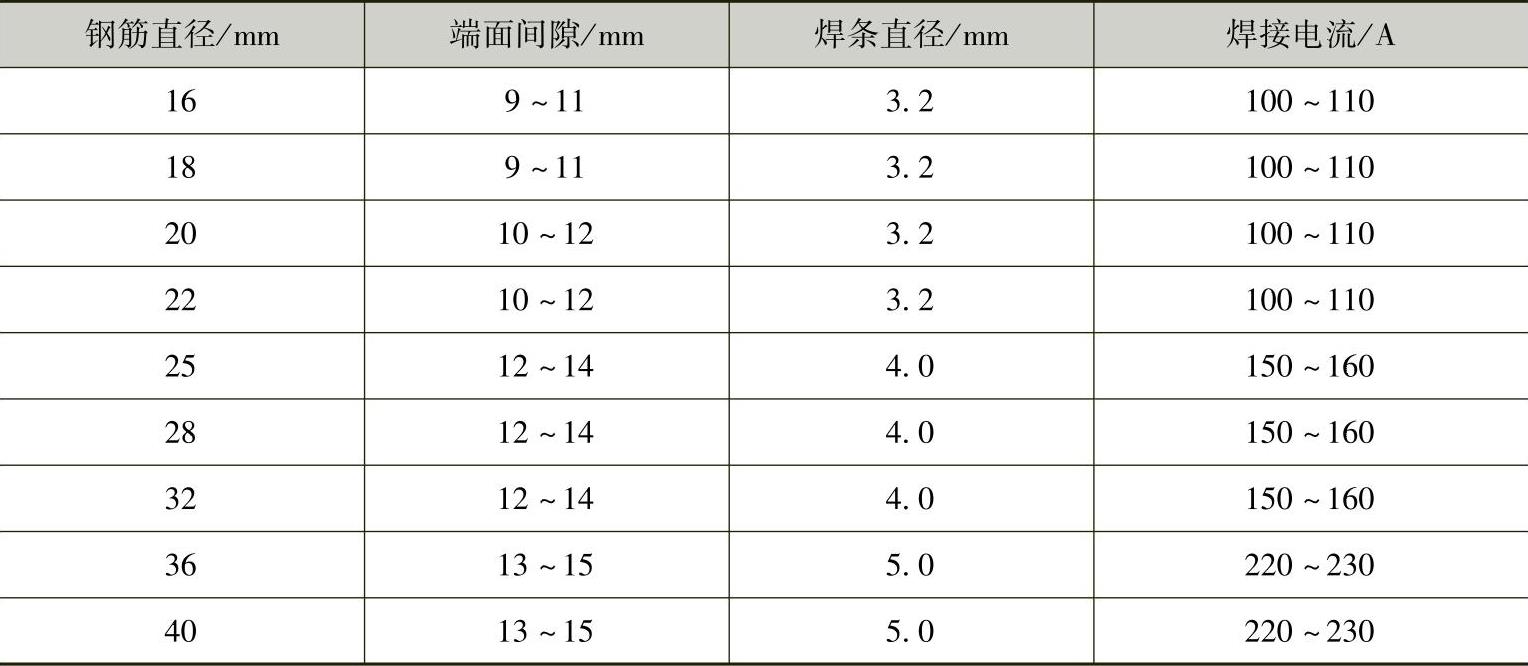

②端面间隙和焊接参数可按表4-11选用。

表4-11 窄间隙焊端面间隙和焊接参数

③从焊缝根部引弧后应连续进行焊接,左右来回运弧,在钢筋端面处电弧应少许停留,并使之熔合。

④当焊至端面间隙的4/5高度后,焊缝逐渐扩宽;当熔池过大时,应改连续焊为断续焊,避免过热。

⑤焊缝余高不得大于3mm,且应平缓过渡至钢筋表面。

5)熔槽帮条焊焊接工艺应符合下列要求:

①钢筋端部应加工平整;两钢筋端面间隙为10~16mm。

②从接缝处垫板引弧后应连续施焊,并应使钢筋端部熔合良好,防止未焊透、气孔或夹渣。

③焊接过程中应停焊清渣1次;焊平后,再进行焊缝余高的焊接,其高度不得大于3mm。

④钢筋与角钢垫模之间,应加焊1~3层侧面焊缝,焊缝应饱满,表面应平整。

4.电渣压力焊

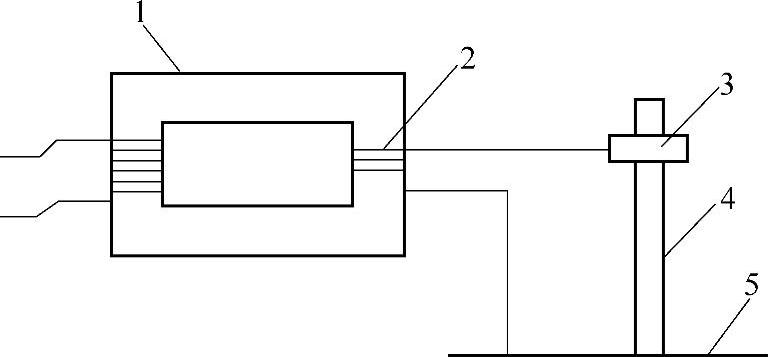

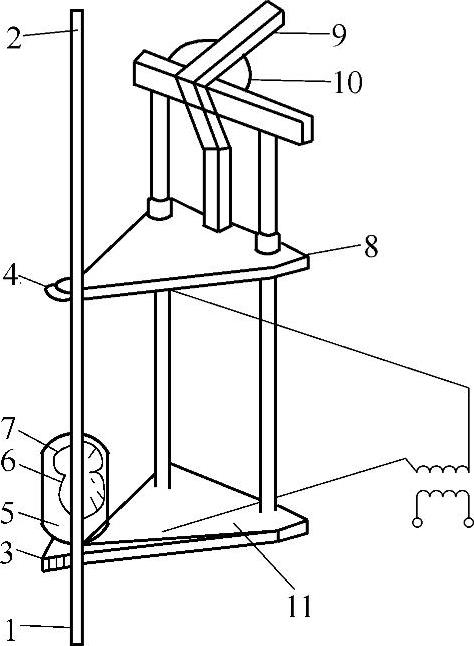

电渣压力焊是将两根钢筋安放成竖向对接形式,利用焊接电流通过两钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成的一种压焊方法,如图4-21所示。

(1)电渣压力焊的工作原理 电渣压力焊是利用电流通过渣池产生的电阻热将钢筋端部熔化,然后施加压力使钢筋焊合的一种焊接方法。它适用于现浇钢筋混凝土结构中竖向或斜向(倾斜度在4∶1范围内)钢筋的连接。

(2)焊接工艺 电渣压力焊的工艺过程包括四个阶段:引弧过程、电弧过程、电渣过程和顶压过程。分手工操作和自动操作两种。

图4-21 电渣压力焊示意图

1、2—钢筋 3—固定电极 4—滑动电极 5—焊剂盒 6—导电剂 7—焊剂 8—滑动架 9—手柄 10—支架 11—固定架

焊接时,先清除钢筋待焊端部约150mm范围内的浮锈、杂物以及油污,然后将钢筋分别夹入钳口,在上、下钢筋对接处放上一块导电剂(铁丝小球、焊条头等),当焊剂盒装满焊剂,通电后,用手柄使电弧引燃,钢筋端头及焊剂相继熔化而形成渣池,维持数秒后,随着钢筋的熔化,用手柄使上部钢筋缓缓下降,当熔化量达到规定值后,在断电的同时迅速下压上钢筋,挤出熔化金属和熔渣,形成坚实的焊接接头。待冷却一定时间后,打开焊剂盒,卸下夹具,敲去焊渣。

(3)电渣压力焊的操作要点

1)根据被焊接钢筋的长度搭设一定高度的操作架,确保工人扶直钢筋时操作方便,并防止钢筋夹紧后晃动。

2)检查电路,观察网络电压波动情况,若电压降大于5%以上时不宜焊接。当采用自动电渣压力焊时,还应检查操作箱、控制箱电气线路各接头接触是否良好。

3)将焊接夹具下钳口夹牢于下钢筋端部70~80mm的位置;将上钢筋扶直、夹牢于上钳口内150mm左右;钢筋一经夹紧,不得晃动,以保持上、下钢筋轴线重合。

4)不同直径钢筋焊接时,上下钢筋轴线应在同一直线上。

5)引弧可采用铁丝圈(焊条芯)引弧法,或直接引弧法,如图4-22所示。

图4-22 电渣压力焊引弧方法

a)铁丝圈引弧法 b)或直接引弧法

1—钢筋 2—焊剂盒 3—铁丝圈 4—电弧 5—焊剂

6)接头焊完后,应稍作停歇,方可回收焊剂和卸下夹具;敲去渣壳后,四周焊缝凸出钢筋表面的高度不得小于4mm。

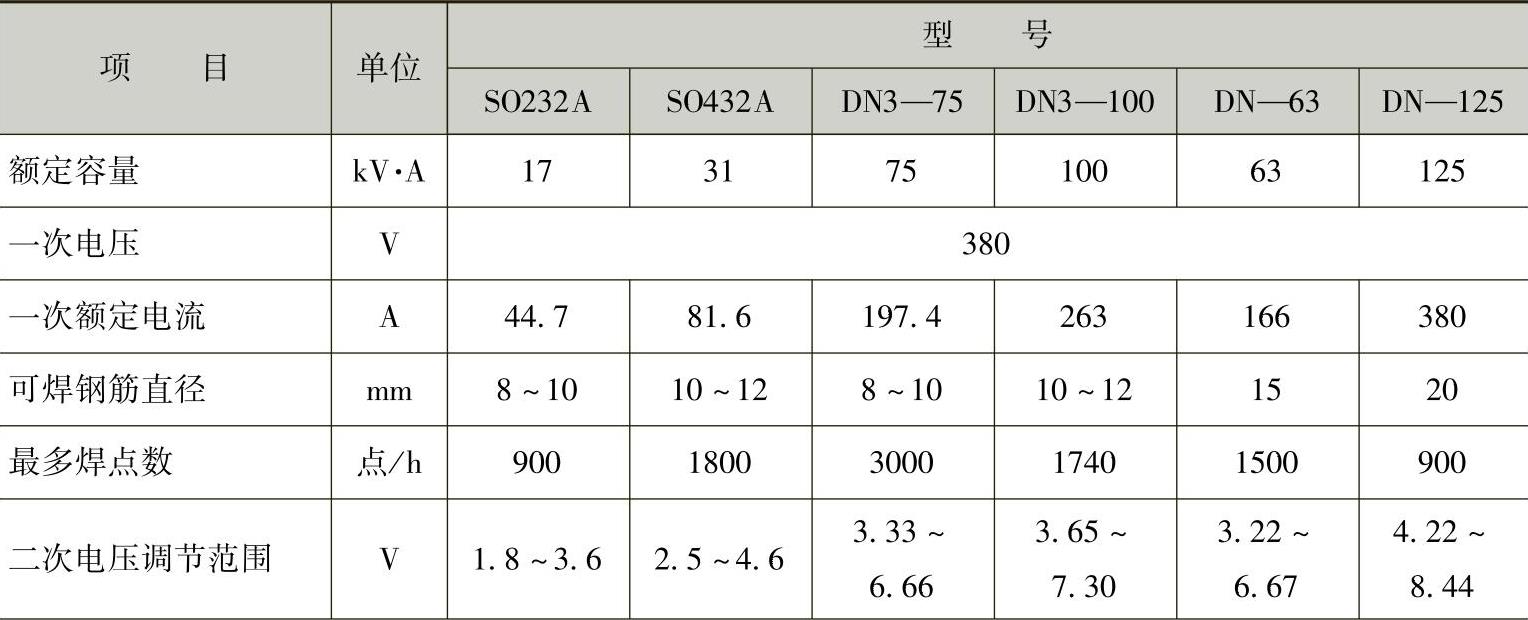

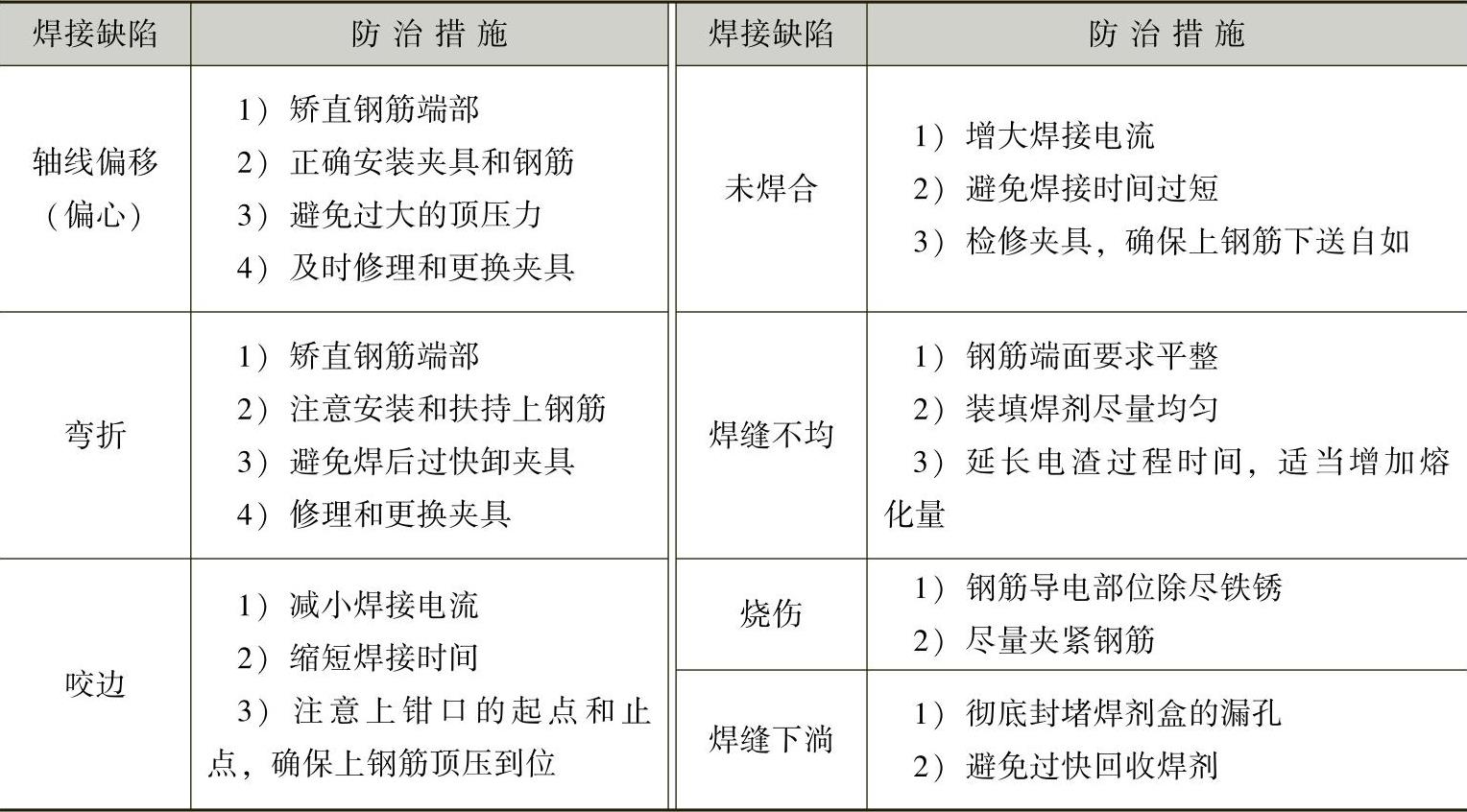

(4)电渣压力焊的焊接缺陷及防治措施 在焊接生产中焊工应进行自检,当发现轴线偏移(偏心)、弯折、烧伤等焊接缺陷时,应查找原因和采取措施,及时消除。电渣压力焊焊接缺陷及防治措施见表4-12。

表4-12 电渣压力焊焊接缺陷及防治措施

5.气压焊

气压焊是采用氧乙炔火焰或其他火焰对两钢筋对接处加热,使其达到塑性状态(固态)或熔化状态(熔态)后,施加压力将钢筋接合在一起的一种压焊方法。气压焊可用于钢筋在垂直位置、水平位置或倾斜位置的对接焊接。当两钢筋直径不同时,其直径之差不得大于7mm。

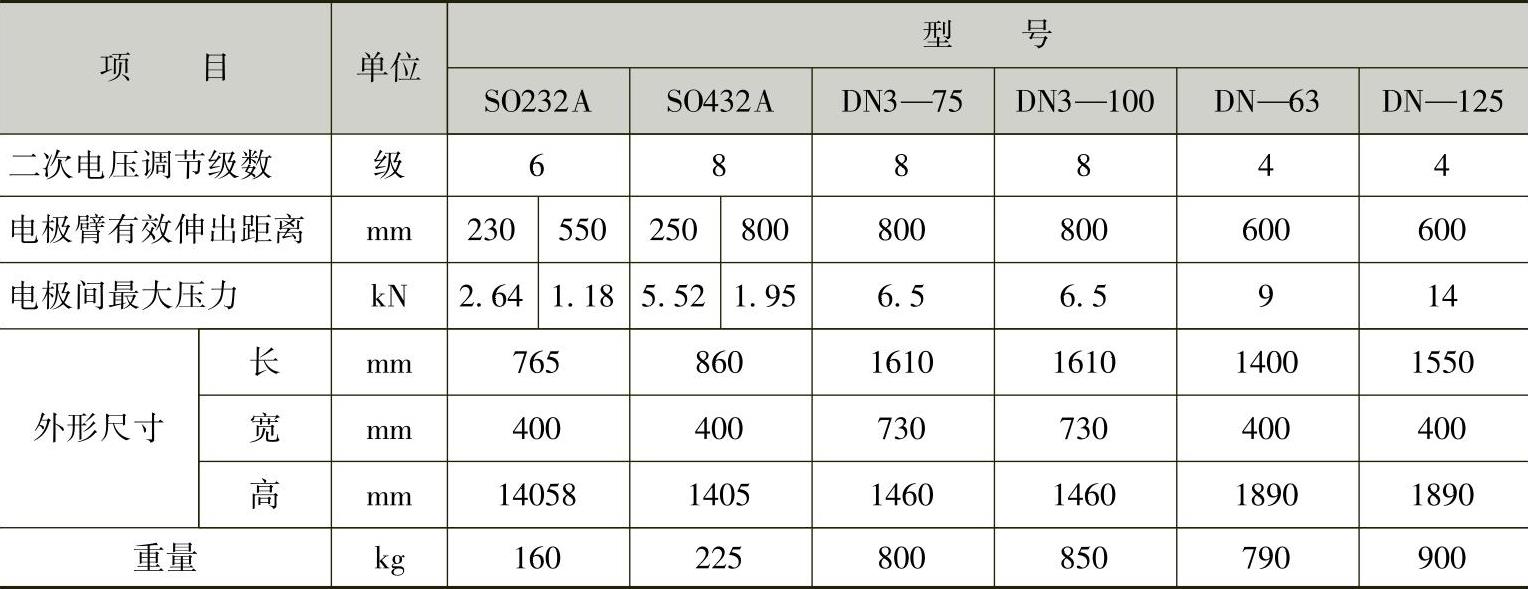

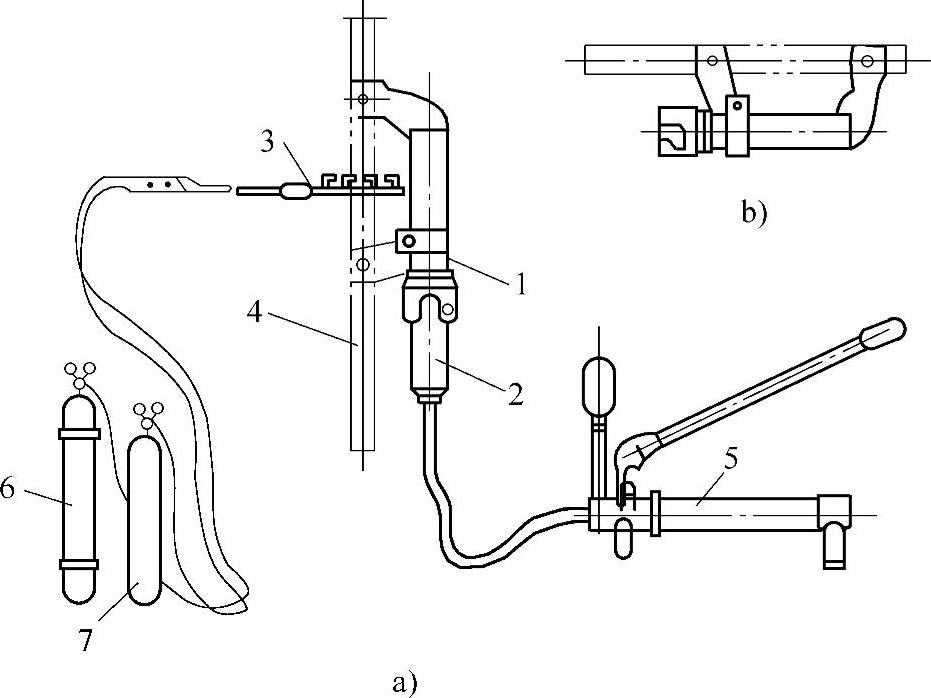

用于气压焊的设备包括供气装置、多嘴环管加热器、加压器和压接器等,如图4-23所示。

图4-23 气压焊装置系统图

a)竖向焊接 b)横向焊接

1—压接器 2—顶头液压缸 3—加热器 4—钢筋 5—加压器(手动) 6—氧气 7—乙炔

(1)气压焊操作要点

1)钢筋端头加工:用砂轮锯切断钢筋,切口处应平整并与钢筋轴线垂直,然后用磨光机打磨倒角,断面呈现金属光泽;用电动钢丝刷清除切口处约100mm范围内的锈斑、水泥浆、油污和其他杂质。

2)安装钢筋:上紧夹具,对齐上、下钢筋的轴线;利用加压器对钢筋施加约30~40MPa的预压力。

3)加热压接钢筋:先用强碳化焰对准焊缝,加热到焊缝呈橘黄色;待焊缝闭合后,立即施加顶锻力,改用中性焰对焊缝实行宽幅加热,其范围约为钢筋直径的1.2~1.4倍。顶锻结果应使焊点镦粗至钢筋直径1.4倍以上。

4)卸除夹具,应经大气冷却数分钟,在接头的红色消失后卸除夹具,避免过早卸除而导致接头变形。

(2)气压焊焊接缺陷及防治措施 气压焊焊接缺陷及防治措施见表4-13。

表4-13 气压焊焊接缺陷及防治措施