1.安装曲轴(见图1-457~图1-464)

(1)安装曲轴主轴承

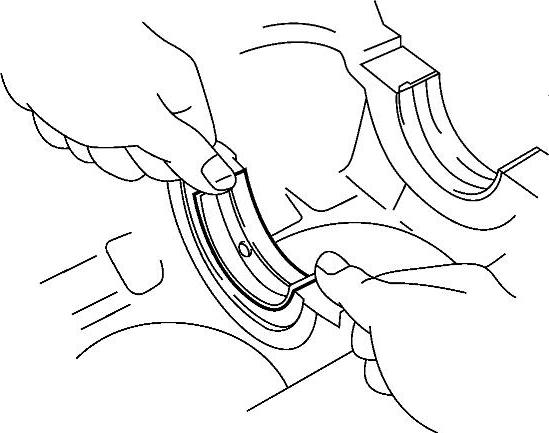

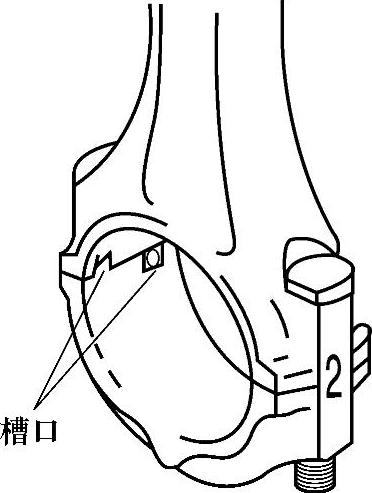

1)对准轴承凸起和缸体的凹槽,装上5个上轴承,如图1-457所示。

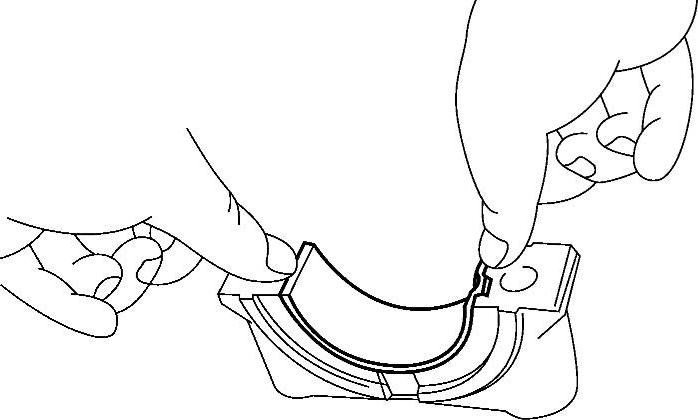

2)对准轴承凸起和主轴承盖的凹槽,装上5个下轴承,如图1-458所示。

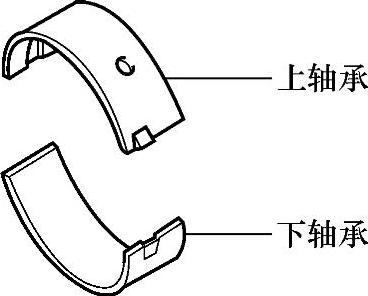

注意:上、下轴承不可装错,如图1-459所示。

(2)安装曲轴止推垫片

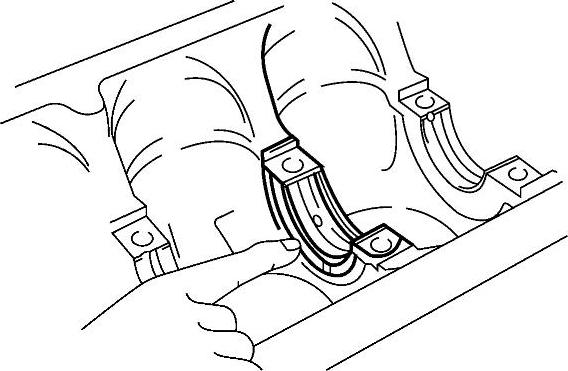

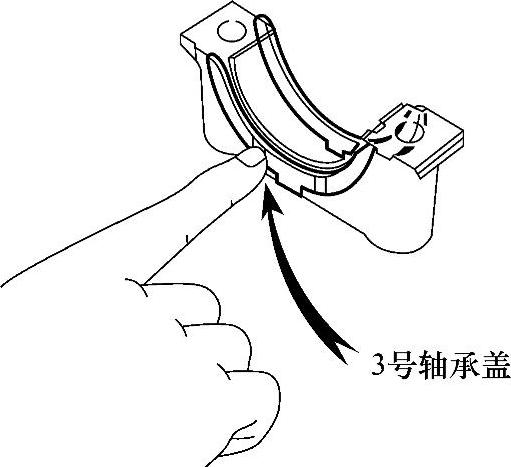

1)在缸体3号轴颈位置安装两个上止推垫片,带油槽的一面朝外,如图1-460所示。

2)在轴承表面涂上发动机机油,把曲轴放在缸体上。

注意:不要在轴承背面涂上发动机机油。因为轴承产生的热会通过轴承背面散发到气缸体中,如果在轴承的背面涂上发动机机油,势必会妨碍这些总成之间的接触,从而造成散热效果下降。

图1-457 装配上轴承

图1-458 装配下轴承

图1-459 上、下轴承

图1-460 安装上止推垫片

3)在3号轴承盖上安装两个下止推垫片,带油槽的一面朝外,如图1-461所示。

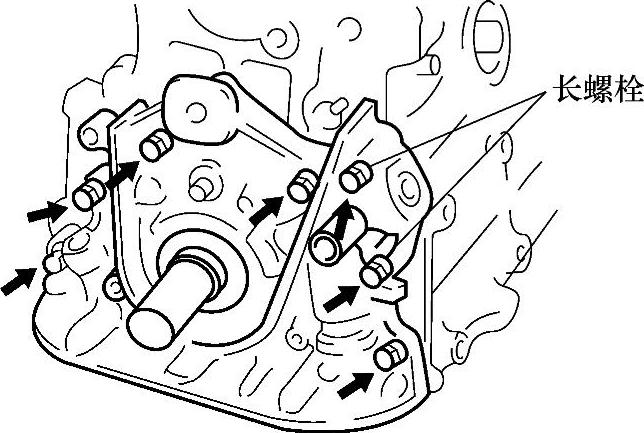

(3)安装曲轴

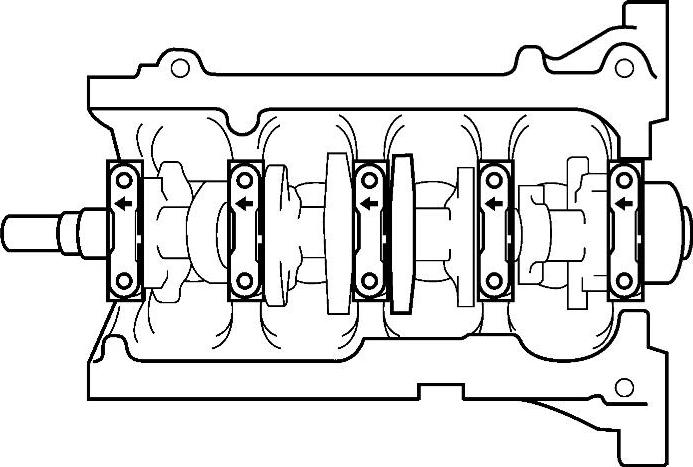

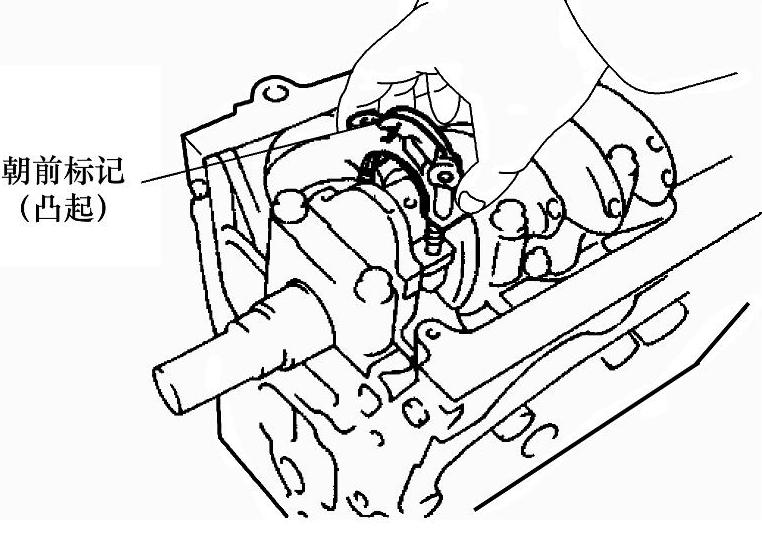

1)在正确的位置安装5个曲轴轴承盖,如图1-462所示。

提示:每个轴承盖有代号和向前标记。

图1-461 安装下止推垫片

图1-462 安装曲轴轴承盖

2)在主轴承盖螺栓的螺纹和螺栓头下面涂一薄层机油。

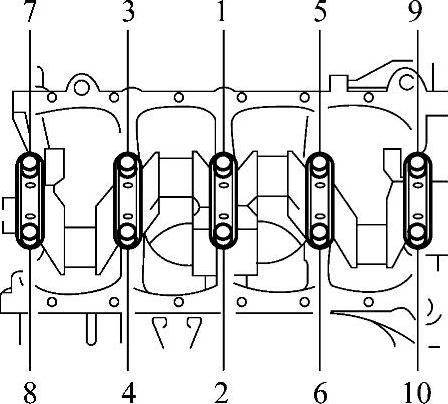

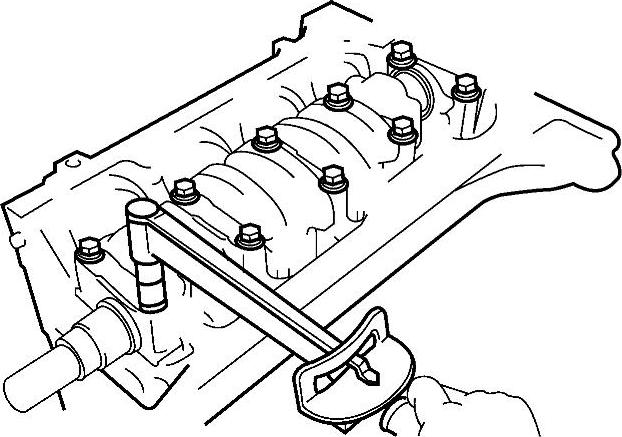

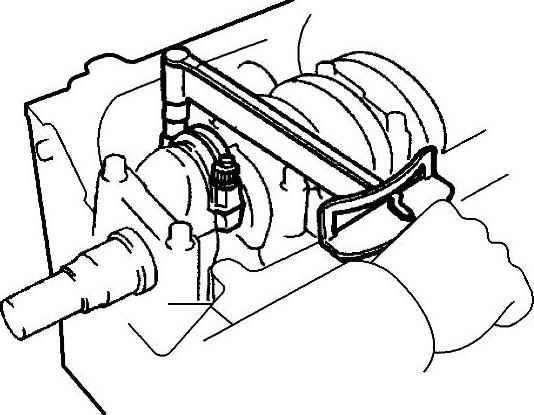

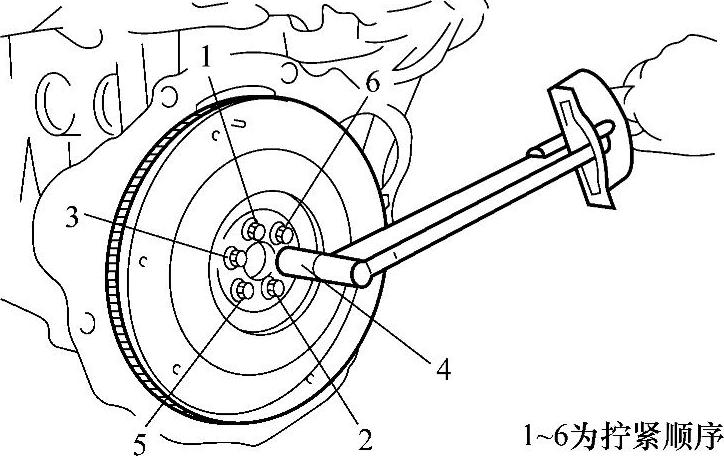

3)按图1-463所示顺序分几次均匀拧紧10个主轴承盖螺栓,如图1-464所示。最终紧固力矩为60N·m。

4)检查曲轴转动是否灵活。一般来说,曲轴装配之后,应确保能够用手转动它。

5)检查曲轴止推间隙。

图1-463 按顺序拧紧10个主轴承盖螺栓

图1-464 安装主轴承盖螺栓的方法

2.装机油泵、曲轴前后油封及油封座、机油压力开关(见图1-465~图1-471)

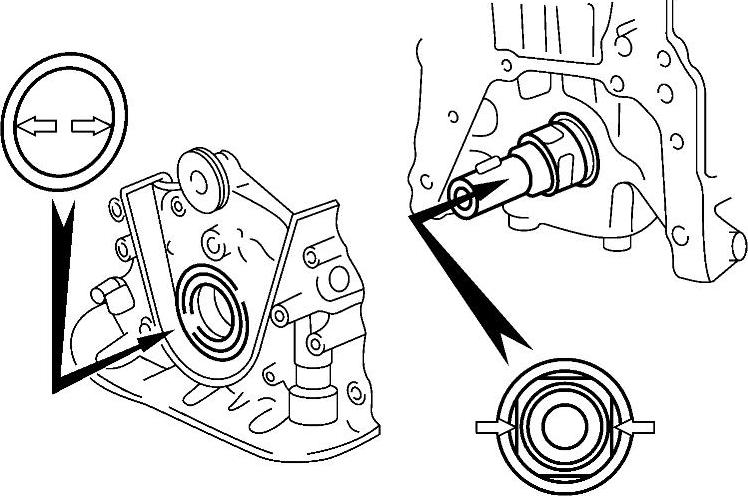

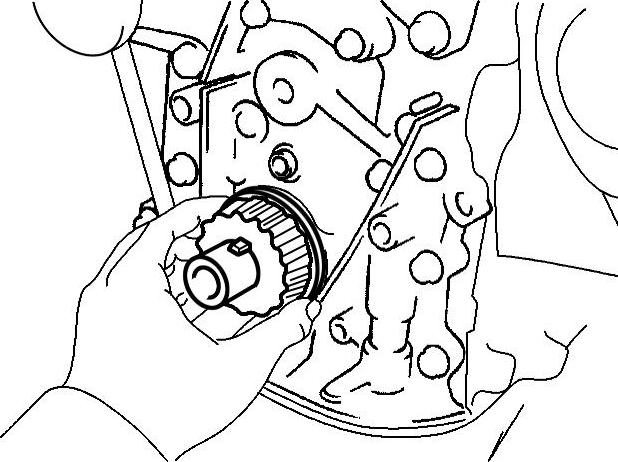

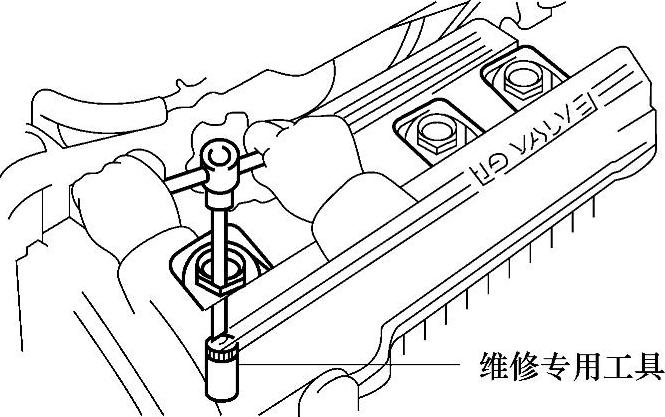

(1)安装机油泵油封(见图1-465)

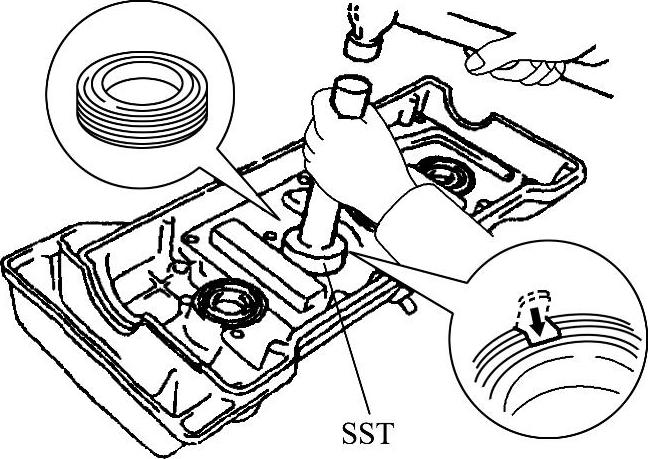

1)使用SST和锤子敲入新油封,直到油封表面与油泵壳边缘平齐。

2)在油封唇部涂MP润滑脂。

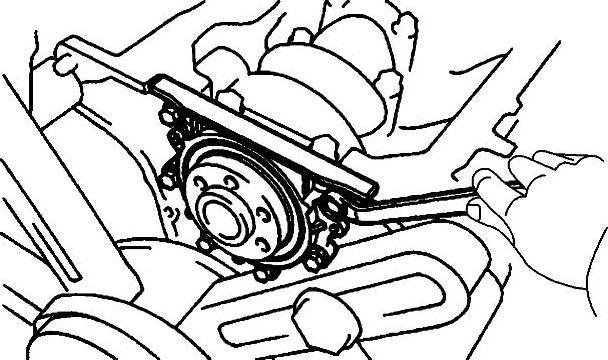

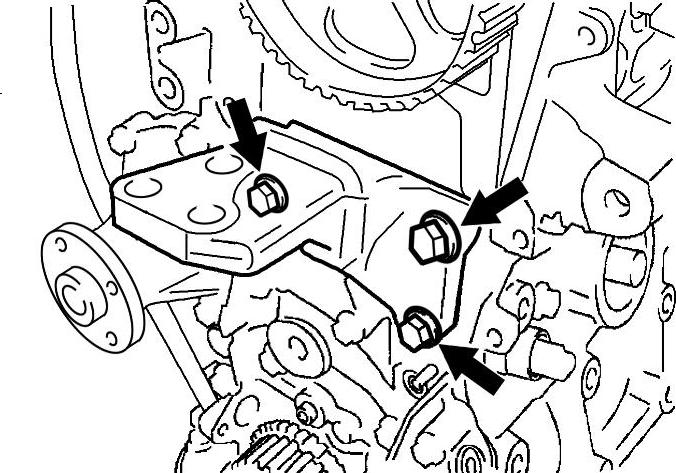

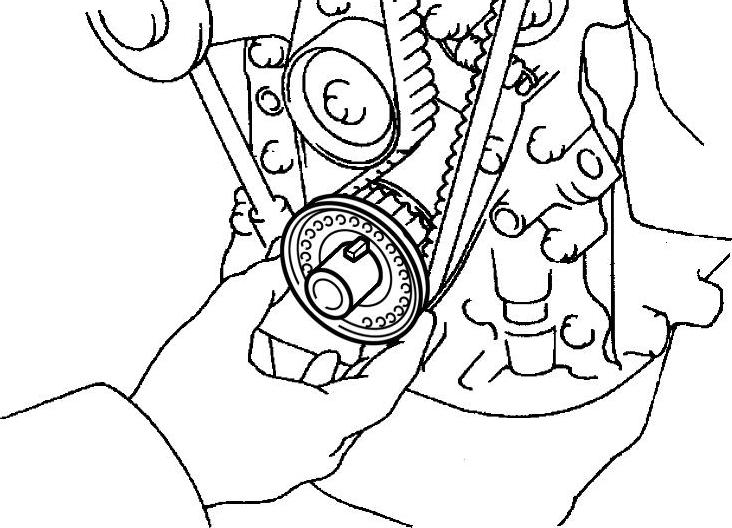

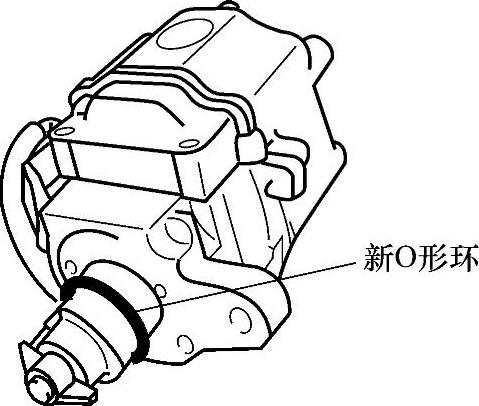

(2)安装机油泵总成(见图1-466、图1-467)

图1-465 安装机油泵油封

图1-466 安装机油泵总成(1)

1)在气缸体上安装一个新垫片。

2)使机油泵驱动转子的键齿与油泵侧曲轴的驱动平面对正。

3)用7个螺栓安装机油泵,紧固力矩为22N·m。

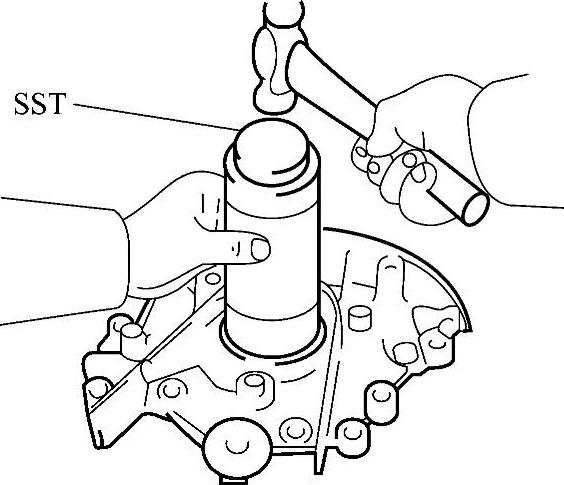

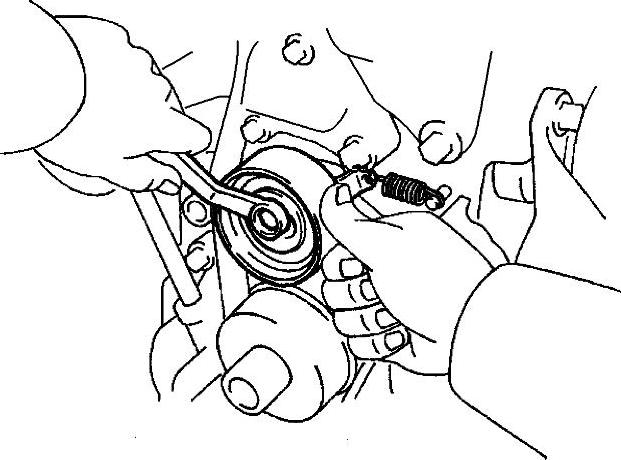

(3)安装发动机后油封(见图1-468)

图1-467 安装机油泵总成(2)

图1-468 安装发动机后油封

1)使用SST和锤子敲入新油封,直到油封表面与后油封座边缘平齐。

2)在油封唇部涂MP润滑脂。

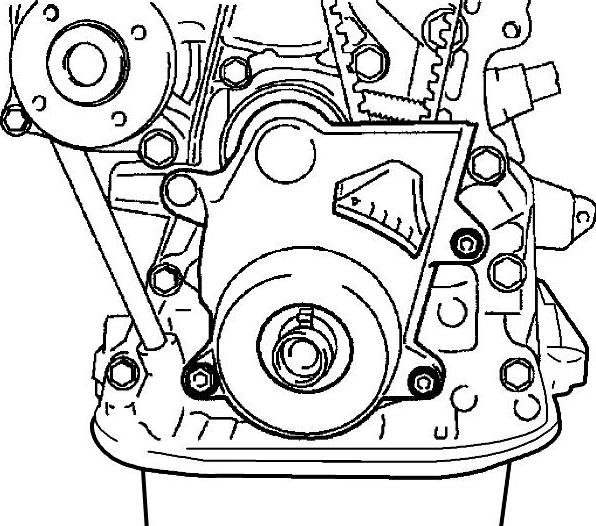

(4)安装发动机后油封座圈(见图1-469) 安装一个新垫片,用6个螺栓安装后油封座圈,紧固力矩为9.3N·m。

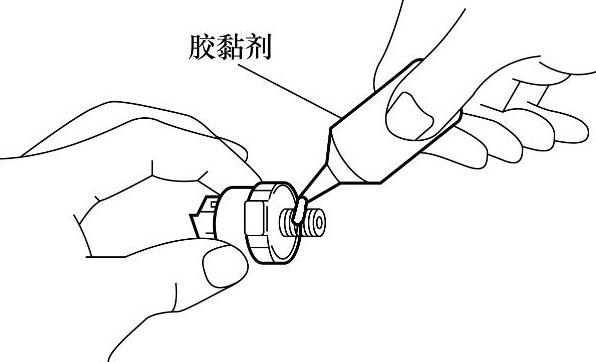

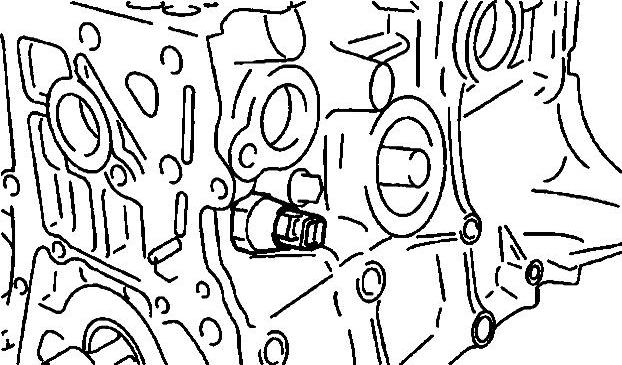

(5)安装发动机机油压力开关(见图1-470、图1-471)

图1-469 安装发动机后油封座圈

图1-470 安装发动机机油压力开关(1)

1)将胶粘剂涂在机油压力开关的2或3道螺纹上。

2)使用SST安装机油压力开关。

3.安装活塞连杆组

(1)组装活塞连杆分总成

1)将活塞销和销孔涂上发动机机油。

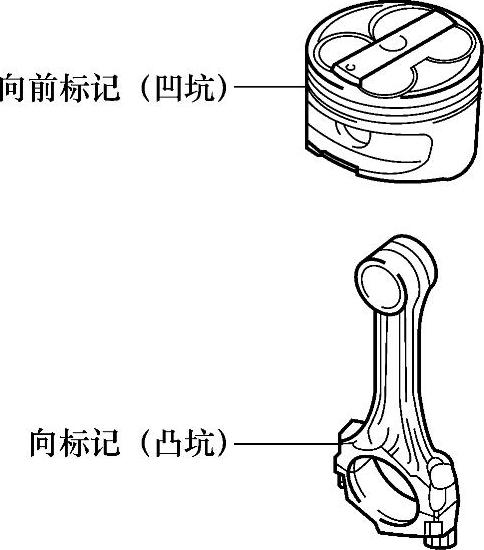

2)对正活塞和连杆的向前标记(见图1-472),用拇指推入活塞销。

图1-471 安装发动机机油压力开关(2)

图1-472 对正活塞和连杆的向前标记

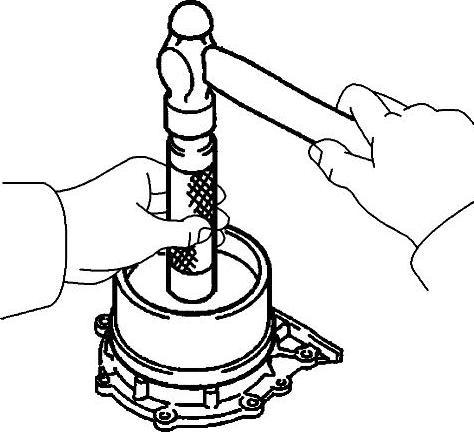

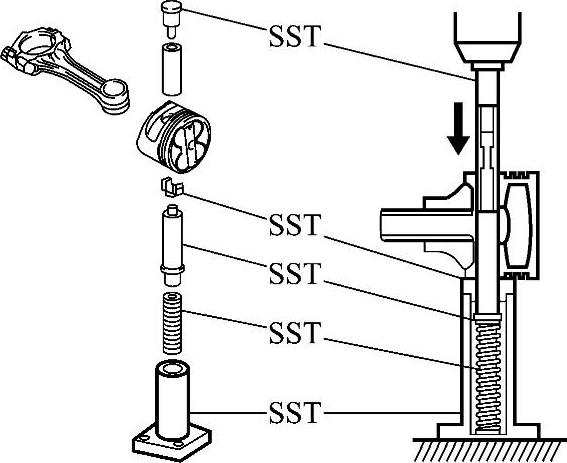

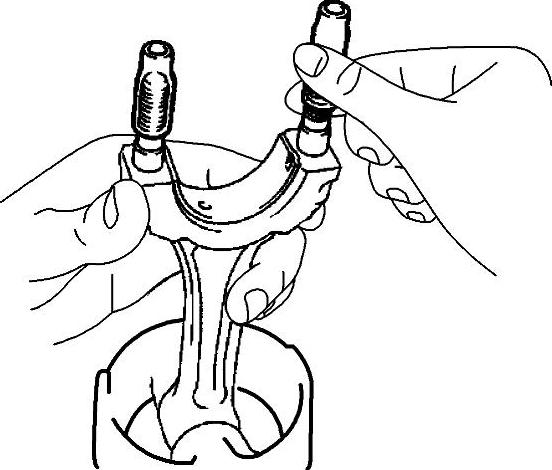

3)使用SST压入活塞销(见图1-473)。

使用工具为SST09221-25026(09221-00020,09221-00030,09221-00061,09221-00210,09221-00220)。

(2)安装活塞环组

1)用手安装油环弹簧和两个刮油环。

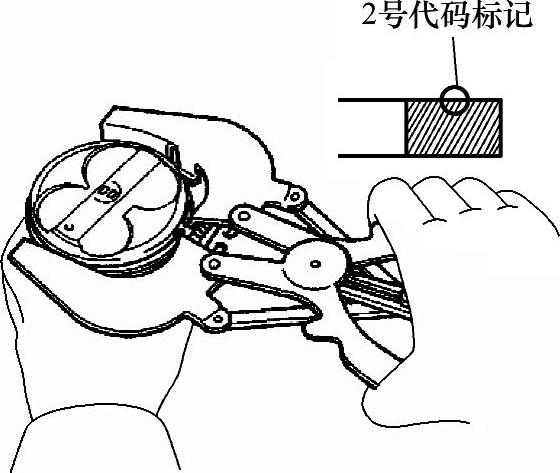

2)如图1-474所示,使用活塞环扩张器安装两个压缩环,代码标记朝上(仅对2号压缩环)。代码标记(仅对2号压缩环)为T。

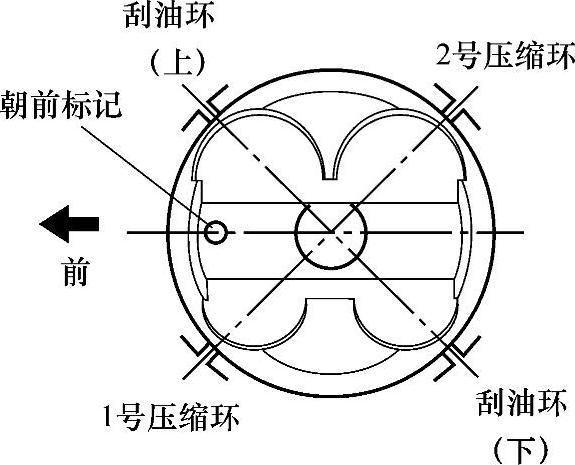

3)按图1-475所示布置活塞环端口。注意:不要对齐活塞环端口。

(3)安装连杆轴承(见图1-476)

图1-473 压入活塞销

图1-474 安装压缩环

图1-475 活塞环端口

1)对准轴承凸起和连杆或连杆盖的凹槽。

2)将轴承安装到连杆和连杆盖中。

(4)安装活塞连杆分总成

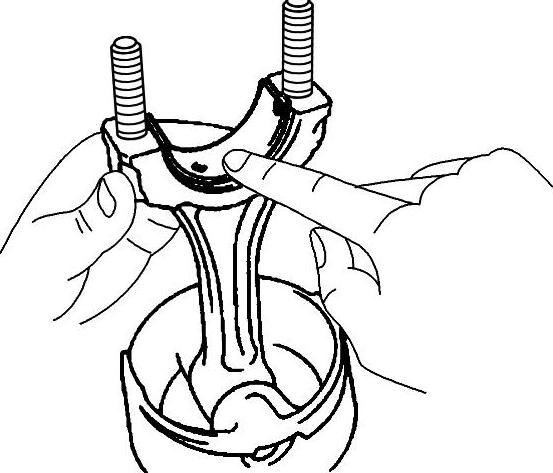

1)如图1-477所示,用一段软管套在连杆螺栓上,防止损伤曲轴。

图1-476 安装连杆轴承

图1-477 用软管套在连杆螺栓上

2)在轴承盖和连杆上安装连杆轴承。

3)在轴承表面涂上发动机机油。

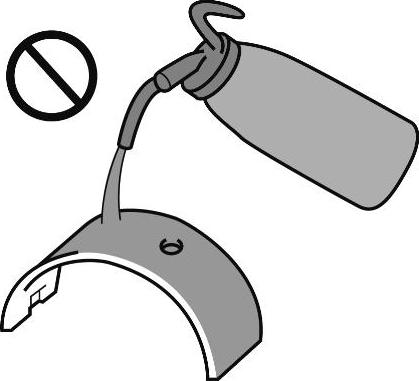

注意:不要在轴承背面涂上发动机机油(见图1-478)。因为轴承产生的热会通过轴承背面散发到气缸体中,如果在轴承的背面涂上发动机机油,其势必会妨碍这些总成之间的接触,从而造成散热效果下降。

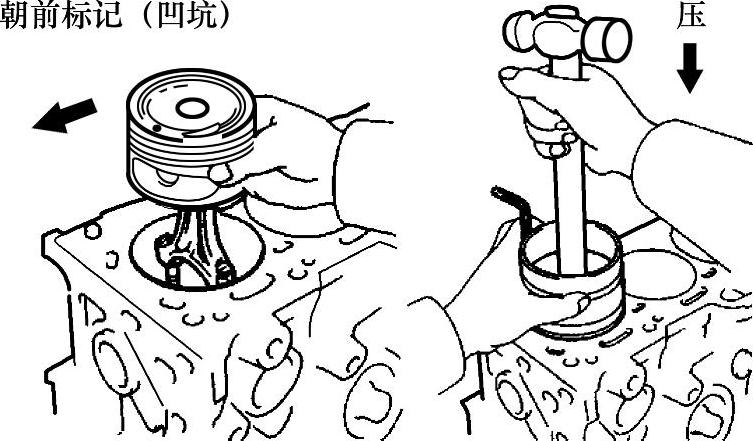

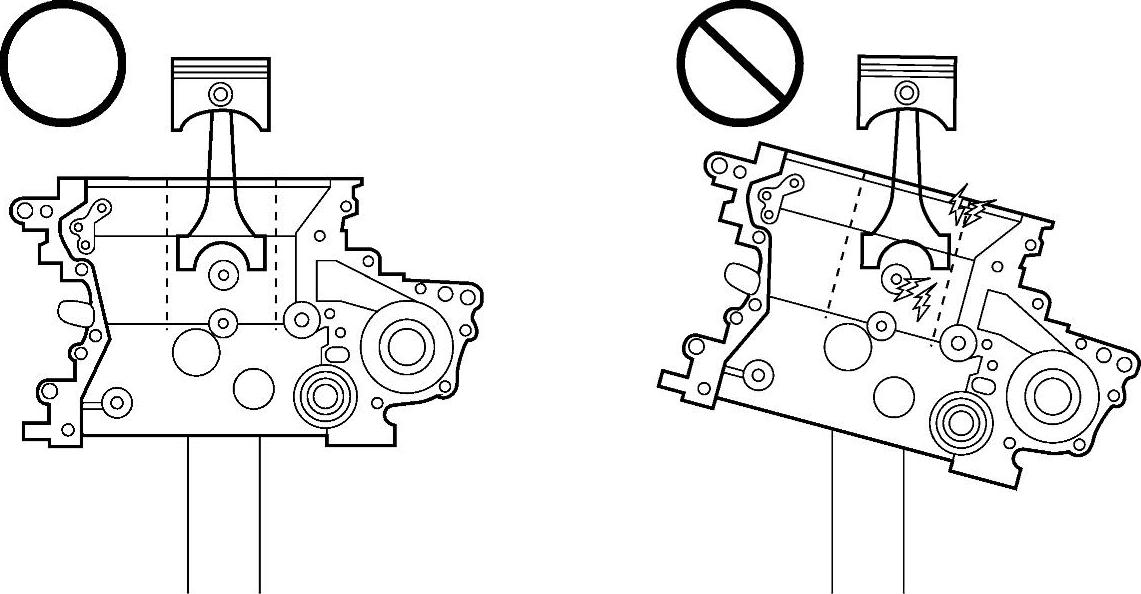

4)使用活塞环收紧器,按正确的位置把活塞和连杆总成推入各自的气缸,活塞的前标记朝前,如图1-479所示。建议定位气缸体并保持安装面竖直朝上。注意:如果气缸体的定位发生偏差或者倾斜,活塞的插入便可能造成连杆损坏气缸的内壁,如图1-480所示。

图1-478 不要在轴承背面涂机油

图1-479 将活塞和连杆总成推入气缸

图1-480 安装时应保持安装面竖直朝上

注意:如果在活塞环压缩器内转动活塞,则活塞环的位置可能改变和(或)损坏。

提示:如果将活塞环压缩器放至活塞裙部下面,则很难把活塞放到气缸中。在活塞环压缩器的内表面涂发动机机油,以免损坏活塞和活塞环。

5)匹配连杆盖和连杆的号码(见图1-481)。

6)安装连杆盖,前标记朝前(见图1-482)。

图1-481 匹配连杆盖和连杆号码

图1-482 安装连杆盖

7)在连杆盖螺母下方涂一薄层机油。

8)分多次交替拧紧螺母,如图1-483所示。紧固力矩为29N·m。

如果螺母不符合转矩标准,更换连杆螺栓和螺母,不必成套更换。

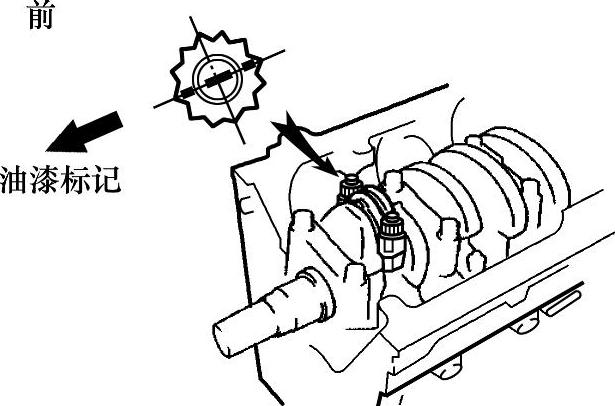

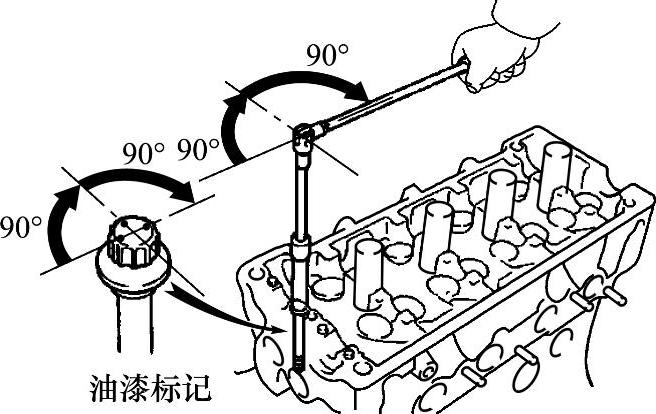

9)如图1-484所示,用油漆在螺母和连杆螺栓上作标记。

图1-483 多次交替拧紧螺母

图1-484 在螺母和连杆螺栓处作标记

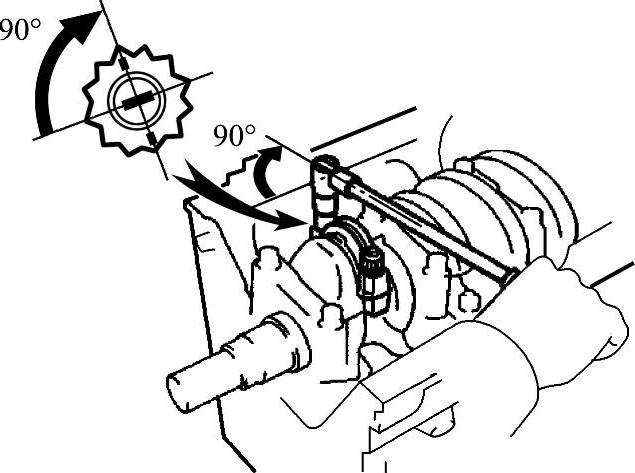

10)如图1-485所示将螺母拧紧90°。

11)每次装配一个活塞时,转动曲轴,确保其能够自由转动,然后装配另外的活塞。

12)检查连杆止推间隙(见前述步骤)。

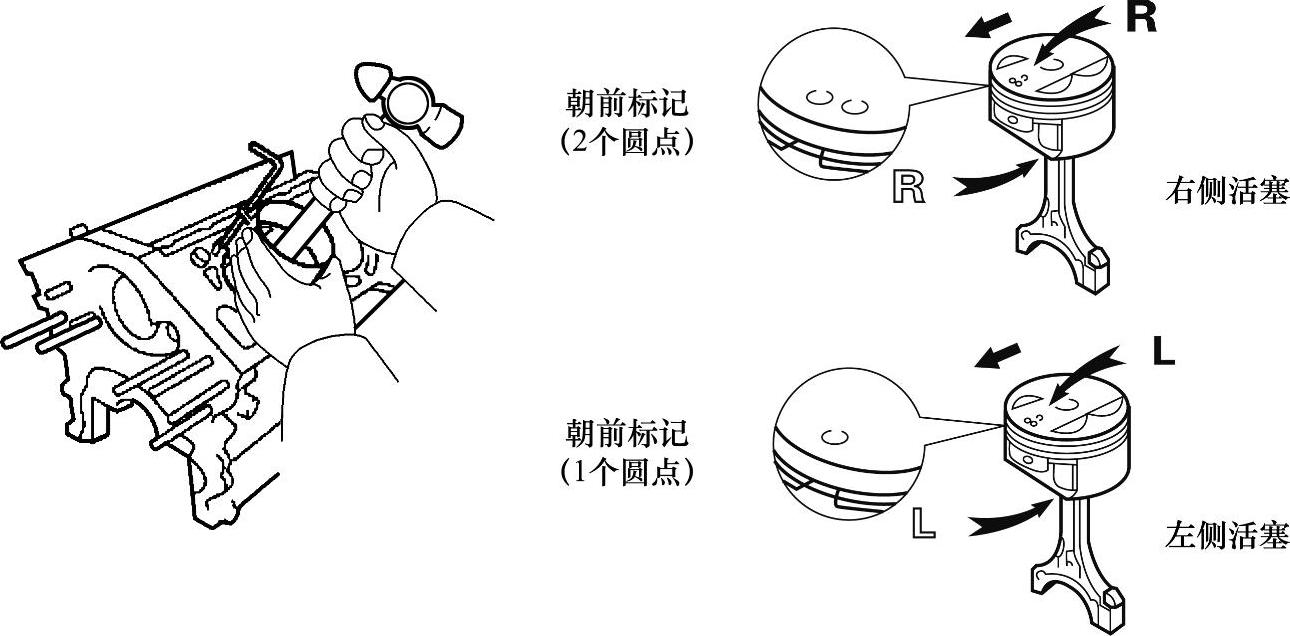

参考:装配V形发动机的活塞连杆组时,应注意左、右侧标记,如图1-486所示。

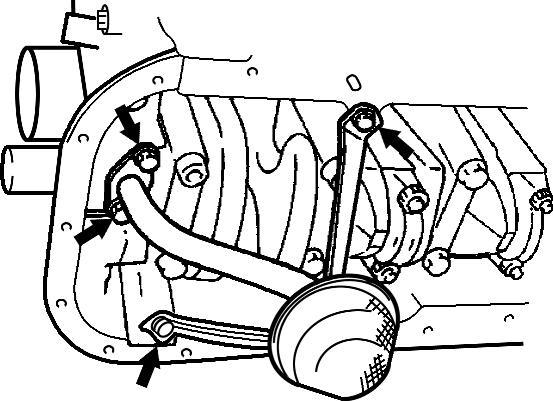

4.装机油滤清器、油底壳(见图1-487、图1-488)

(1)安装机油滤清器 用两个螺栓和两个螺母安装新垫片和滤清器。紧固力矩为9.3N·m,如图1-487所示。

(2)安装油底壳分总成

1)清除旧密封材料(FIPG)。注意不要使油底壳和气缸体接触表面沾油。

图1-485 拧紧螺母(90°)

图1-486 装配时注意左、右侧标记

提示:使用铲刀或垫片刮刀清除垫片面和密封槽中所有旧密封材料(FIPG)。彻底清洁所有组件,清除所有松脱的材料。使用无残留的溶剂清洁所有密封表面。

注意:不要使用影响表面油漆的溶剂。

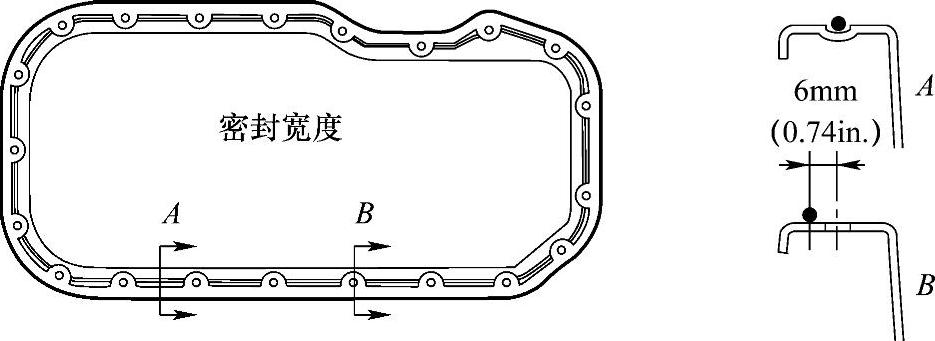

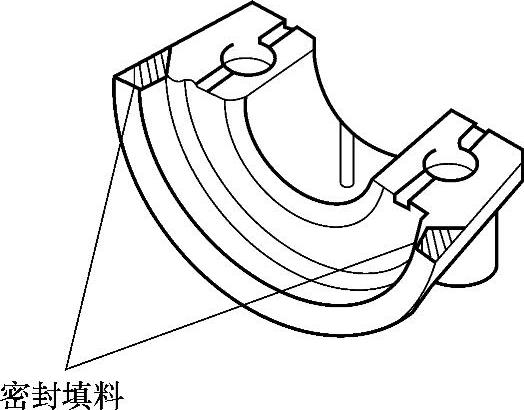

2)如图1-488所示,将密封填料涂在油底壳上。密封填料零件号为08826—00080或类似品。

注意:安装一个切ϕ3~5mm开口的喷管。涂好填料后必须在5min内组装,否则,要清除填料重新喷涂。从喷管上立即拆下喷嘴并盖好。

图1-487 安装机油滤清器

图1-488 涂密封填料

3)用19个螺栓和两个螺母安装油底壳,紧固力矩为4.9N·m。

5.组装气缸盖总成

(1)安装气门弹簧下座

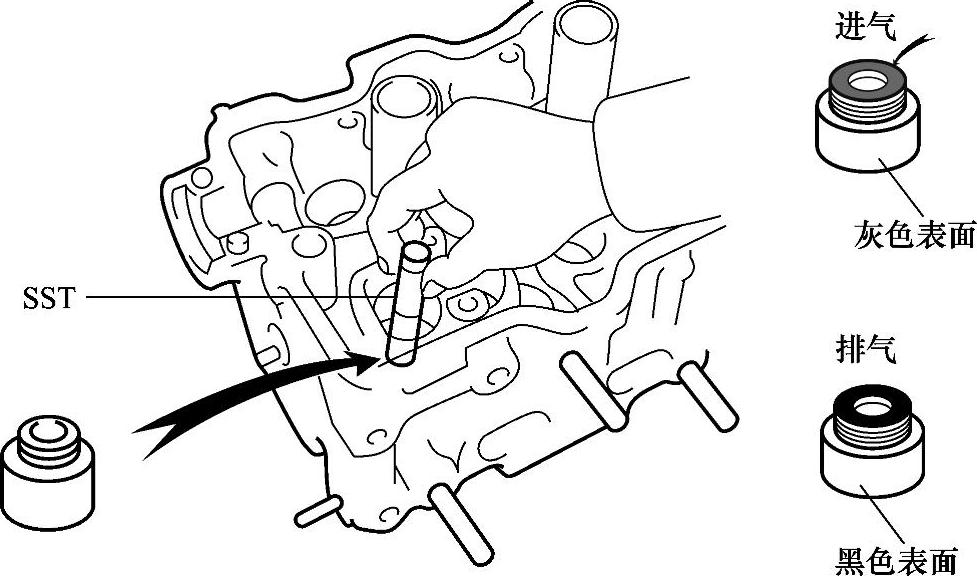

(2)安装气门杆油封(见图1-489)

1)用适量的发动机机油涂气门杆油封的唇部。

2)将气门杆油封固定到SST上。

3)将气门杆油封直接推入气门导管衬套中。

注意:进气侧与排气侧的气门杆油封颜色不一样,若安装错误可能导致故障;气门杆油封不能再次使用;保证使用一个新的气门杆油封。

提示:进气门油封是灰色的,排气门油封是黑色的。

图1-489 安装气门杆油封

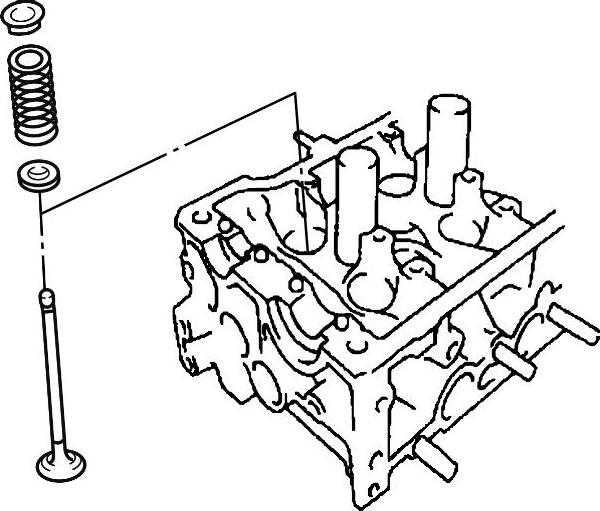

(3)安装进气门

1)安装进气门、弹簧座、气门弹簧和弹簧锁片(见图1-490)。

按照顺序将气门安装到原拆卸位置。使用适量的机油涂在气门杆上,然后将气门杆从燃烧室插入气门导管衬套中。确保气门能够平滑移动,随后安装弹簧和弹簧座。

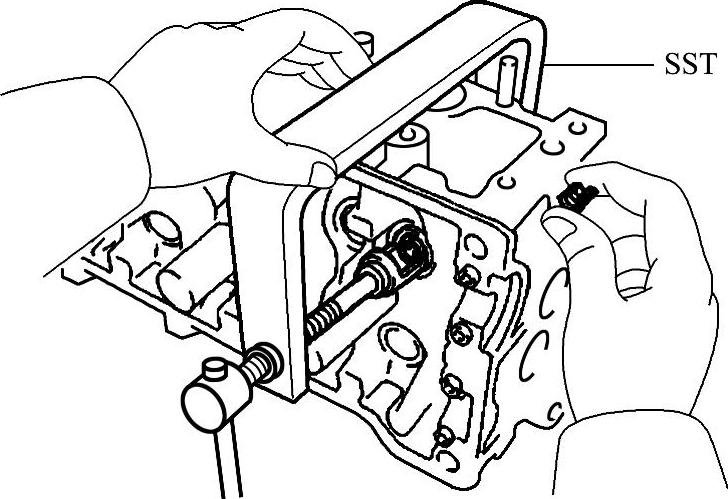

2)如图1-491所示,使SST与气门位于同一直线上。压缩气门弹簧,并在气门杆周围放入两个锁片,直到气门锁片安装好。

图1-490 安装进气门、弹簧座、气门弹簧和弹簧锁片

图1-491 安装气门锁片

提示:为防止气门锁片滑落,在气门锁片内部涂上薄薄一层油脂,然后将其安装在气门内。

3)拆卸SST(气门弹簧压缩器)。

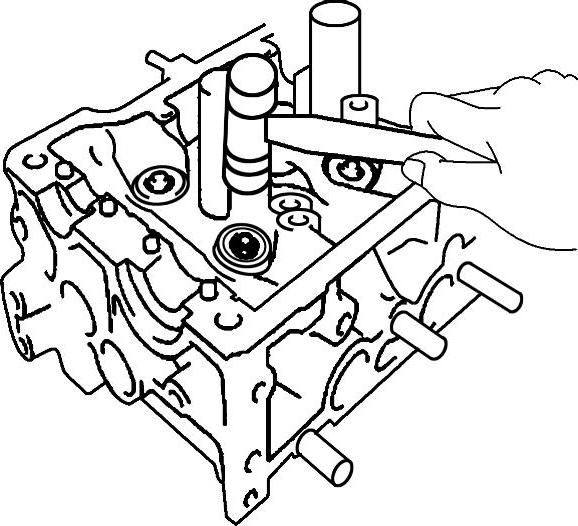

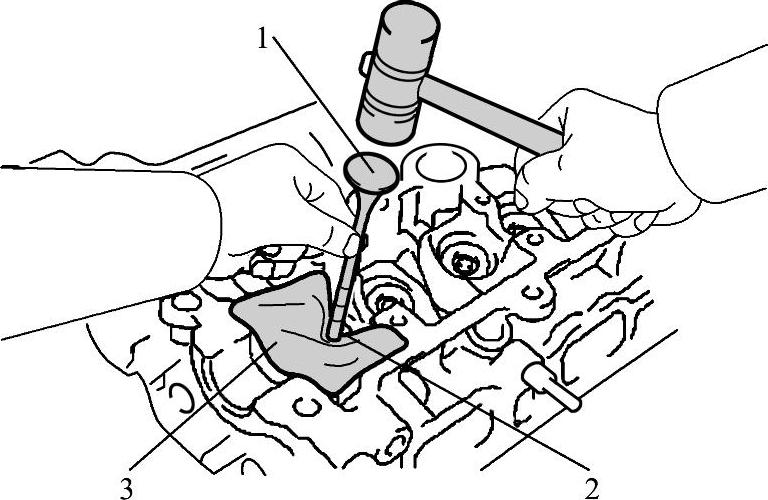

4)使用塑料锤,轻轻敲击气门端头确保装配合适,如图1-492所示。

参考:如果使用塑料锤不能直接接触到气门端头,可将废弃的旧气门杆放入已经安装的气门杆端头正中,并且使用塑料锤将气门杆轻轻而快速地敲进已经安装的气门中。注意:不能敲到气门弹簧座边缘,否则可能使气门在锁片槽处断裂。敲进气门杆时,使用布将阀杆盖住,以便在气门未正确安装时防止气门锁片弹出,如图1-493所示。

图1-492 轻轻敲击气门端头

图1-493 敲击气门端头的方法

1—废弃的旧气门 2—胶带 3—布

(4)安装排气门

1)安装排气门、弹簧座、气门弹簧和弹簧锁片。

2)使用SST压缩气门弹簧,并在气门杆周围放入两个锁片。

3)使用塑料锤轻轻敲击气门端头确保装配合适。

(5)安装气门挺柱 将各气门挺柱涂上机油后放进各自的挺柱孔内。

(6)安装气门调整垫片 用千分尺测量各个气门调整垫片的厚度,根据前面测得的气门间隙值及标准的气门间隙值比较,更换相应的气门调整垫片。给调整垫片涂一薄层机油,装到相应的气门挺柱上。

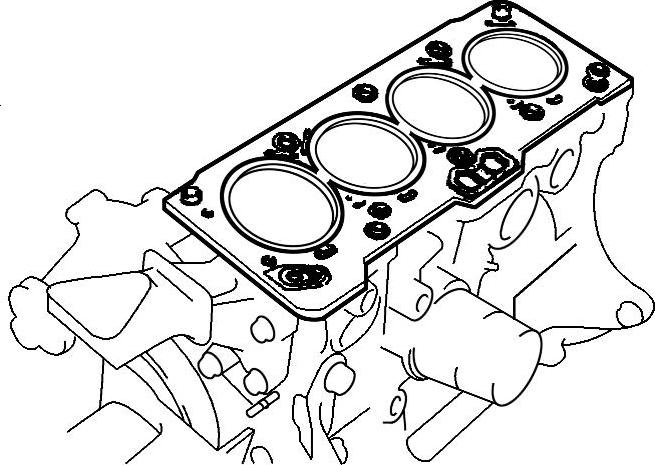

6.安装气缸垫、安装气缸盖总成等(见图1-494~图1-497)

(1)在气缸体上安装新气缸盖垫 注意安装方向是有字的一面朝上。

(2)安装气缸盖分总成 提示:多数发动机在装配时,如果气门全开,这缸的活塞如果也处于上止点,会导致运动干涉,故安装气缸盖前或凸轮轴之前,应摇转曲轴,使各缸活塞均不处于上止点(四缸发动机最好是在一缸上止点位置再将曲轴逆时针转90°)。

1)将气缸盖小心地放到气缸体上,注意对正定位销,如图1-494。

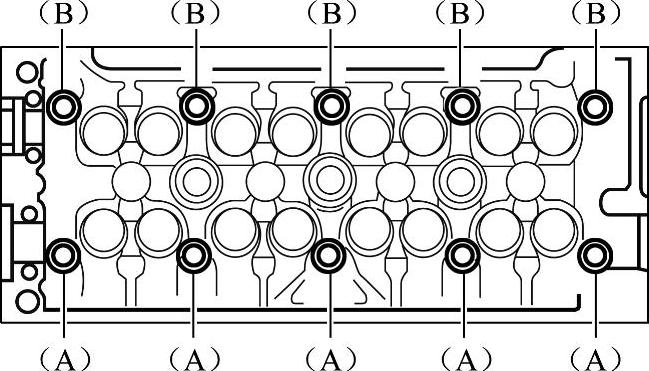

2)在气缸盖螺栓的螺纹和螺栓头下部涂一薄层机油。将气缸盖螺栓及垫圈放到安装孔内,将长螺栓(108mm)放在排气一侧(图1-495中A侧),将短螺栓(90mm)放在进气一侧(图1-495中B侧)。

图1-494 放置气缸盖

图1-495 安装气缸盖螺栓及垫圈

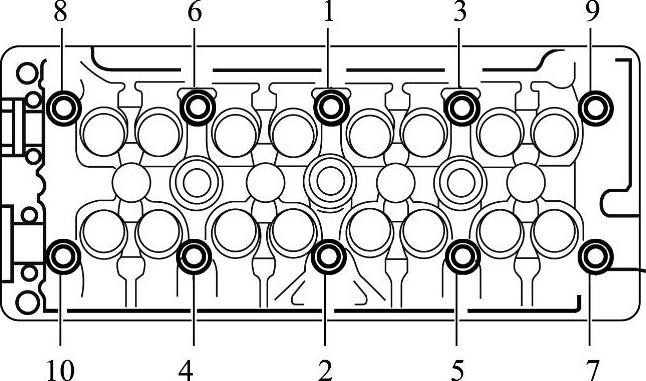

3)按图1-496所示顺序分多次均匀拧紧10个气缸盖螺栓,紧固力矩为29N·m。

4)用油漆在气缸盖螺栓的前面作标记,如图1-497所示。

图1-496 按顺序拧紧气缸盖螺栓

图1-497 在气缸盖螺栓的前面作标记

5)按顺序号将气缸盖螺栓拧紧90°。

6)检查标记转过90°。

7)再次按顺序号将气缸盖螺栓拧紧90°。

8)再次检查标记转过90°。

提示:气缸盖螺栓必须按维修手册按规定顺序、规定力矩和角度分步拧紧。

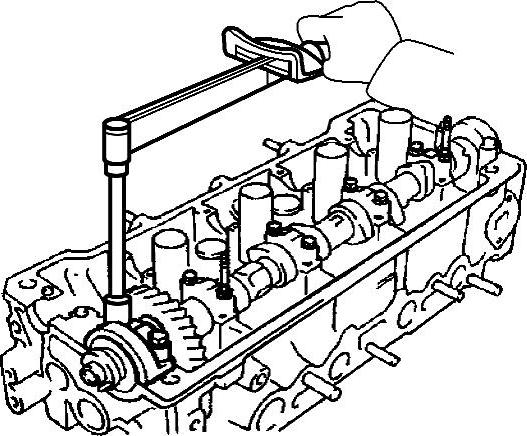

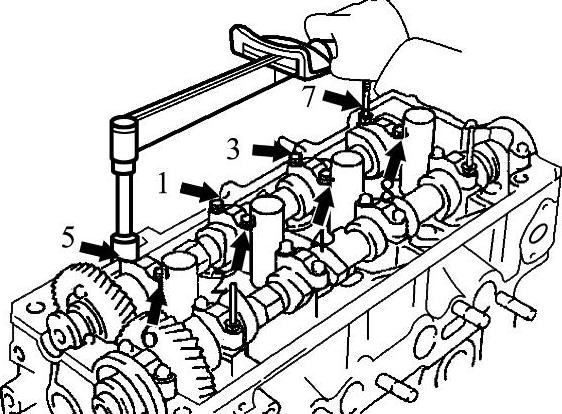

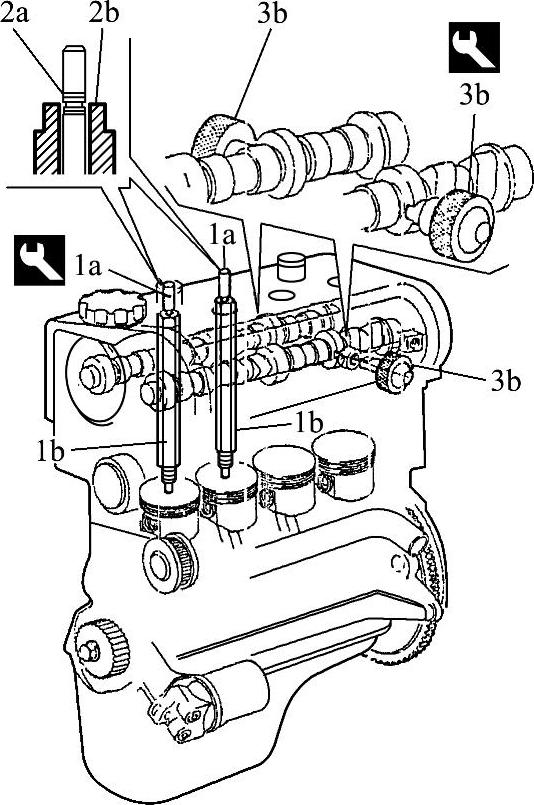

7.安装凸轮轴及正时传动机构

注意:由于凸轮轴的止推间隙很小,必须保持水平装入凸轮轴。如果凸轮轴不能保持水平,可能造成气缸盖凸轮轴轴承座、凸轮轴轴承盖开裂或损坏,凸轮轴变形或断裂。为避免这些现象发生,必须执行下述步骤。

(1)检查气门挺柱及气门调整垫片是否已正确安装

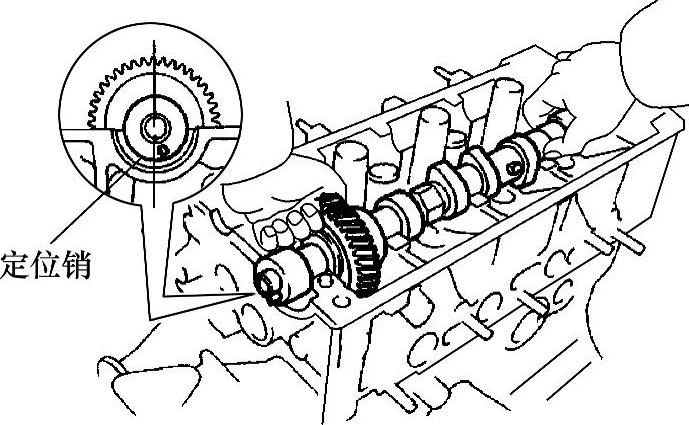

(2)装排气凸轮轴(见图1-498、图1-499、图1-500)

1)在2号凸轮轴的止推位置涂MP润滑脂。

2)放置2号凸轮轴,使定位销定位在凸轮轴的垂直中心线偏右的位置,如图1-498所示。

提示:上述角度允许排气凸轮轴的1、3号气缸凸轮同时顶到它们的气门挺柱。

3)清除旧密封材料。

4)按图1-499所示将密封填料涂在第一道轴承盖相应位置上。

图1-498 放置2号凸轮轴

图1-499 填涂密封填料

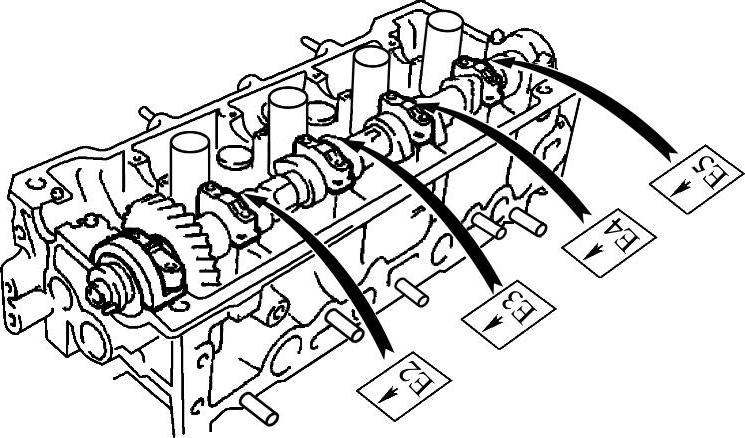

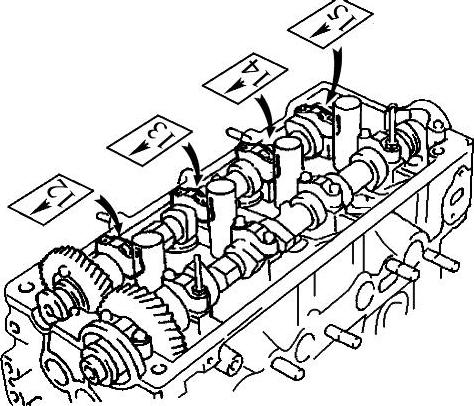

5)将5个轴承盖装在各自位置上,如图1-500所示。

6)在轴承盖螺栓的螺纹和螺栓头下部涂一薄层机油。

7)按中间向两端的顺序分多次均匀拧紧10个轴承盖螺栓,如图1-501所示,紧固力矩为13N·m。

图1-500 安装轴承盖

图1-501 依次拧紧轴承盖螺栓

(3)安装排气凸轮轴油封(见图1-502)

1)在新油封唇部涂MP润滑脂。

2)使用SST敲入油封。

注意:不要将油封装错方向;把油封插到气缸盖的最深处。

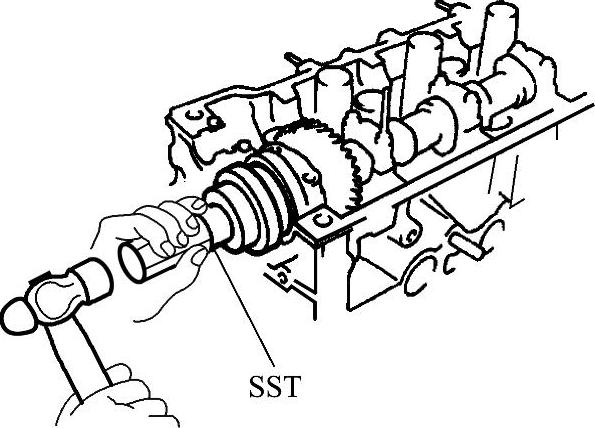

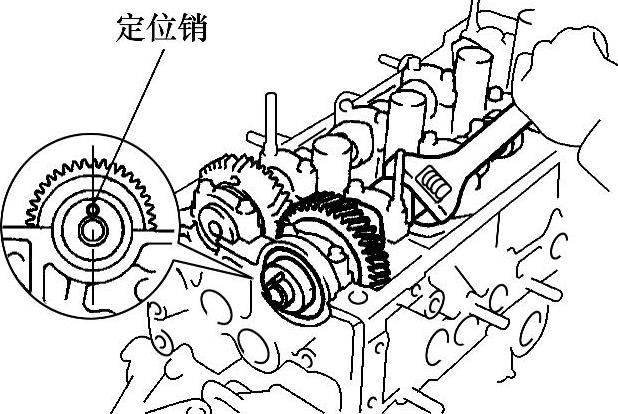

(4)装进气凸轮轴(见图1-503、图1-504、图1-505)

图1-502 安装排气凸轮轴油封

图1-503 定位排气凸轮轴

1)定位排气凸轮轴,以便定位销位于气缸盖顶部稍微偏上的位置。

2)在凸轮轴的止推位置涂MP润滑脂。

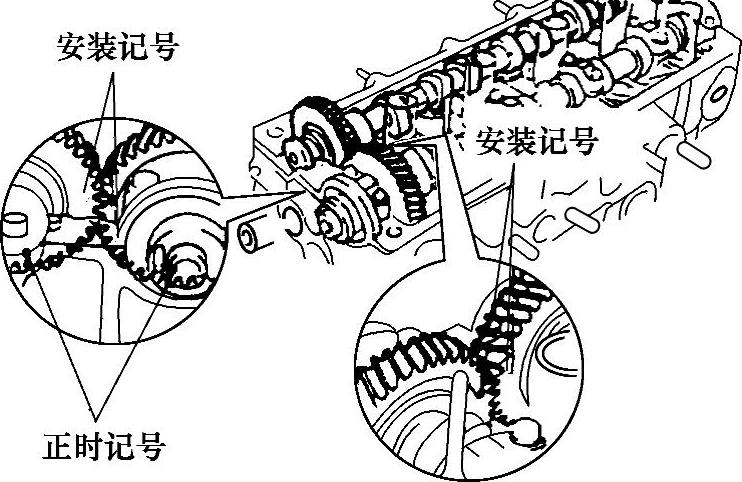

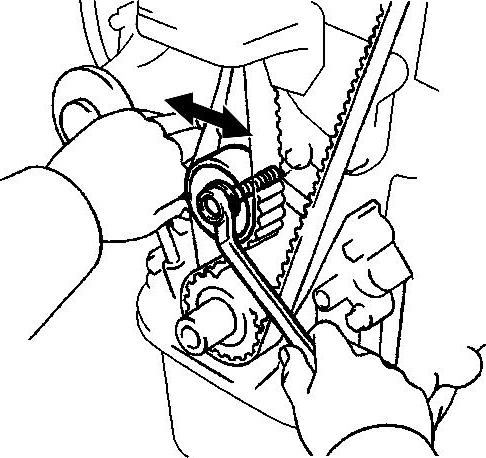

3)匹配每个齿轮的安装标记,让进气凸轮轴齿轮啮入排气凸轮轴齿轮。

注意:如图1-504所示,在每个齿轮上也有正时标记(用于TDC),不要使用这些标记。

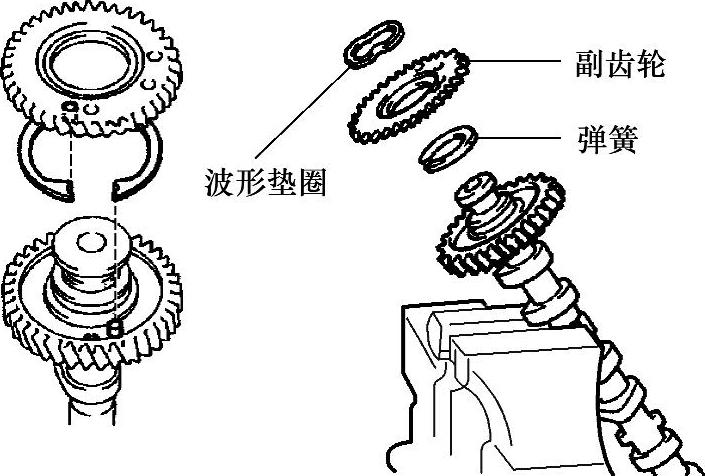

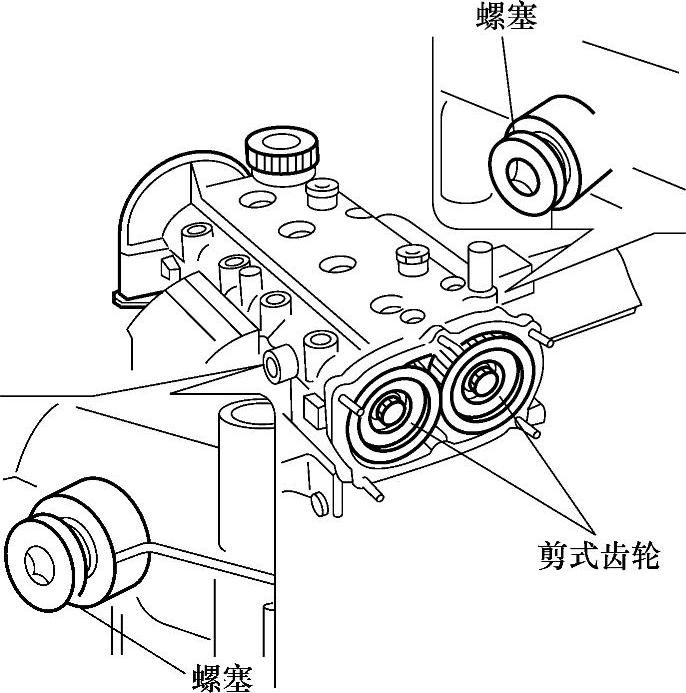

参考:如果剪刀式齿轮已分解,则按下述方法安装。

如图1-505所示,用台虎钳夹持凸轮轴的六角部分。注意:不要损坏凸轮轴。安装凸轮轴齿轮弹簧,安装凸轮轴副齿轮和波形垫圈。

提示:对准齿轮上的销子和齿轮弹簧端部。

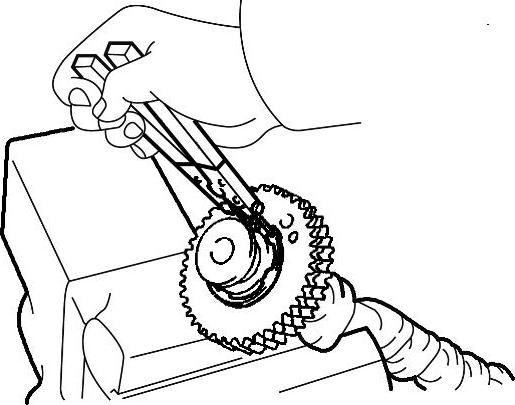

使用卡簧钳安装卡环,如图1-506所示。

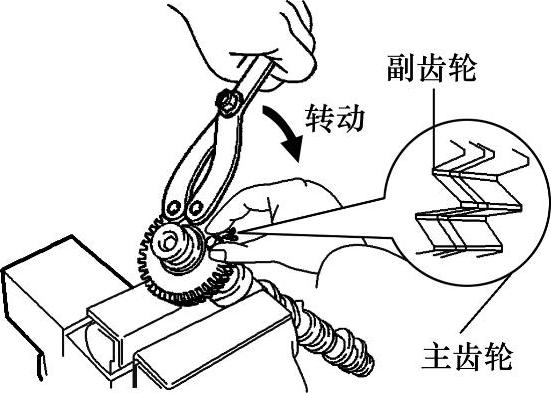

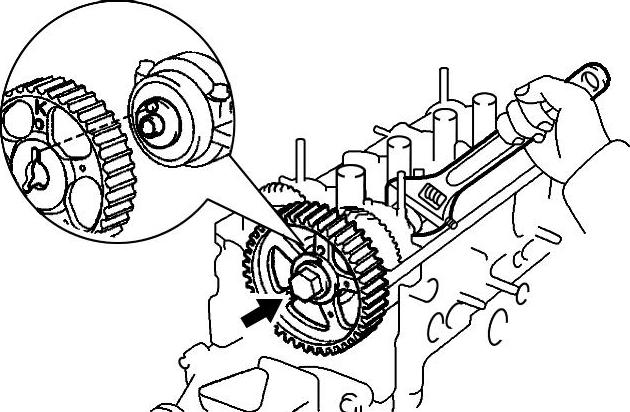

使用SST,逆时针转动凸轮轴副齿轮,对准凸轮轴主、副齿轮孔,安装维修螺栓,如图1-507所示。

4)沿着两个齿轮的啮合位置向下滚动进气凸轮轴,使其落在轴承轴颈上。

图1-504 观察标记

图1-505 用台虎钳夹持凸轮轴

图1-506 使用卡簧安装卡环

图1-507 安装维修螺栓

提示:上述角度允许进气凸轮轴的1、3号气缸凸轮同时顶到它们的气门挺杆。

5)将4个轴承盖安装在各自的位置上(见图1-508)。

6)在轴承盖螺栓的螺纹和螺栓头下部涂一薄层机油。

7)按图1-509所示顺序分多次均匀拧紧8个轴承盖螺栓,紧固力矩为13N·m。

图1-508 安装4个轴承盖

图1-509 拧紧8个轴承盖螺栓

8)拆下维修螺栓。

9)安装1号轴承盖,使标记箭头朝前。

注意:如果1号轴承盖配合不合适,用一个一字螺钉旋具向后撬动凸轮轴齿轮。

10)在轴承盖螺栓的螺纹和螺栓头下部涂一薄层机油。

11)如图1-510所示,交替地拧紧两个轴承螺栓,紧固力矩为13N·m。

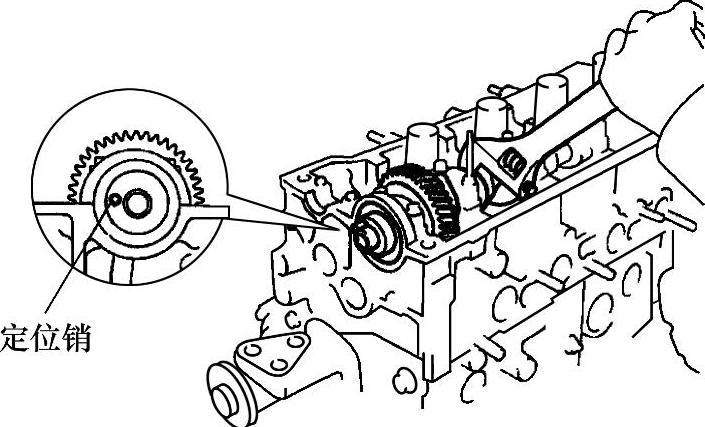

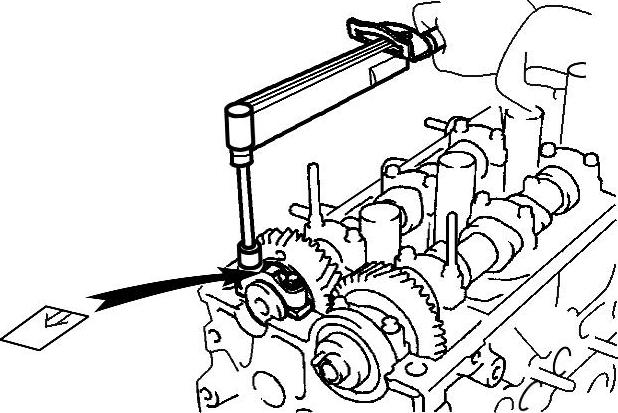

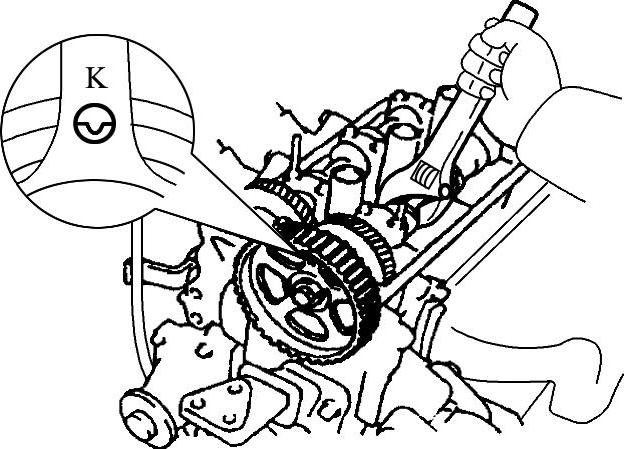

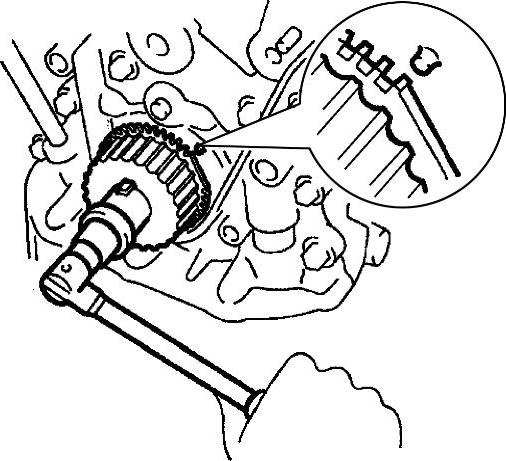

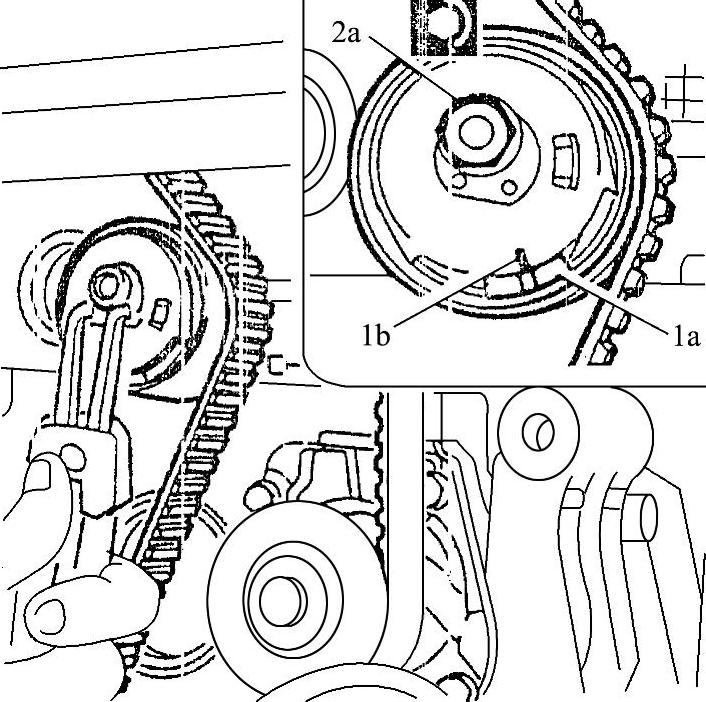

(5)装排气凸轮轴正时带轮

1)顺时针转动2号凸轮轴,使定位销朝上,如图1-511所示。

图1-510 交替拧紧两个轴承螺栓

图1-511 顺时针转动2号凸轮轴

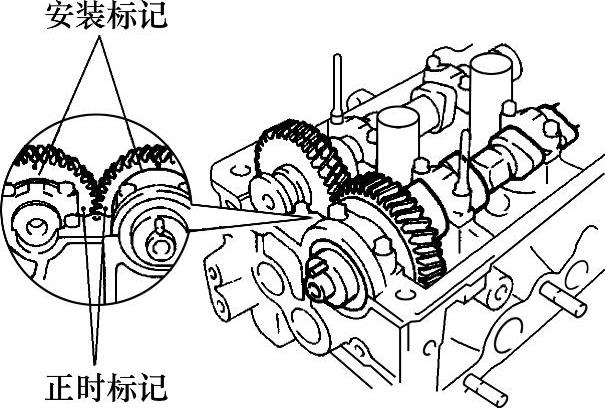

2)检查凸轮轴齿轮正时标记是否对准(见图1-512)。提示:此时安装标记朝上。

3)将凸轮轴定位销对准带轮带“K”标记的定位销槽,如图1-513所示。

图1-512 检查凸轮轴齿轮正时标记

图1-513 将凸轮轴定位销对准定位销槽

4)在凸轮轴正时带轮侧暂时安装正时带轮螺栓。

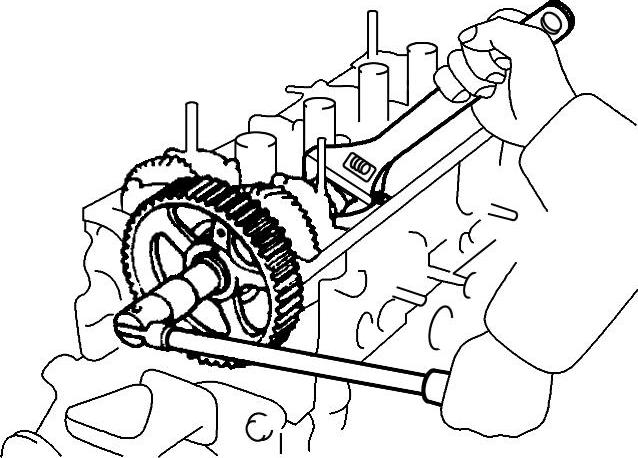

5)如图1-514所示,夹持凸轮轴六角部位,拧紧正时带轮螺栓,紧固力矩为59N·m。

(6)复查气门间隙 标准气门间隙:进气为0.15~0.25mm;排气为0.25~0.35mm。

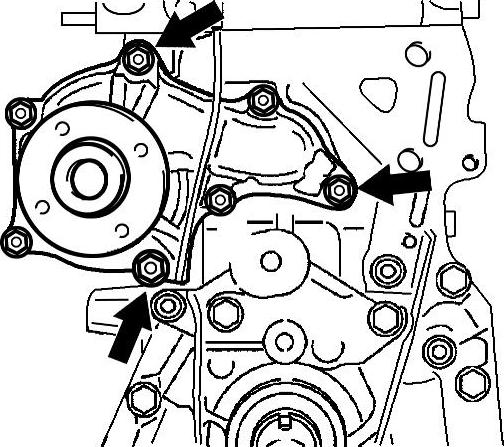

(7)装水泵等(见图1-515、图1-516)

图1-514 拧紧正时带轮螺栓

图1-515 安装进水管

安装进水管:在气缸盖上安装一个新垫片,使标记朝上。连接进水软管,用两个螺母安装进水管,紧固力矩为15N·m。

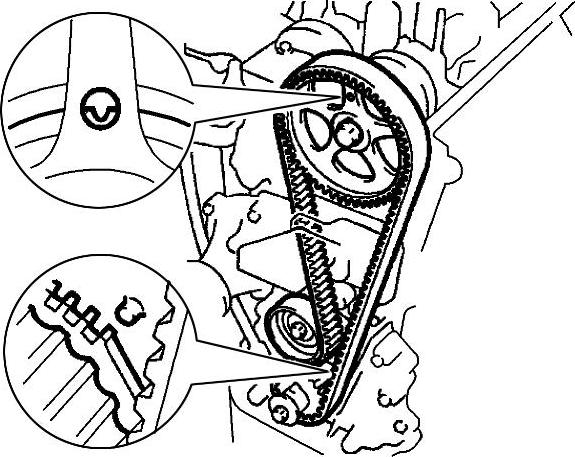

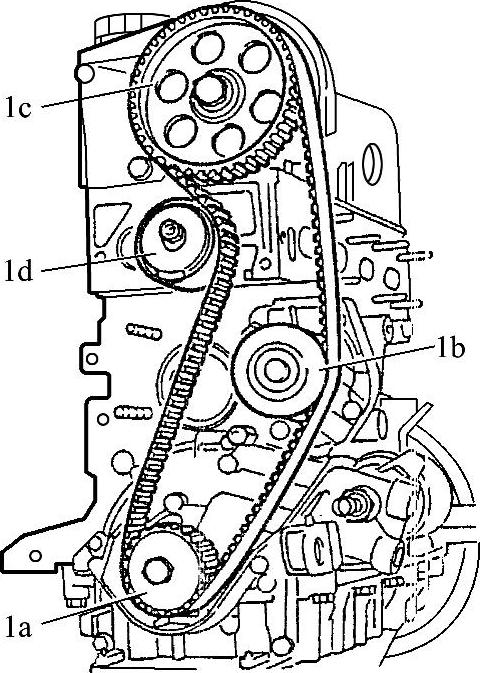

(8)安装正时带(见图1-517~图1-524)

1)安装曲轴正时带轮(见图1-517):对准带轮定位键和带轮键槽;推入正时带轮,带突缘一面在内侧。

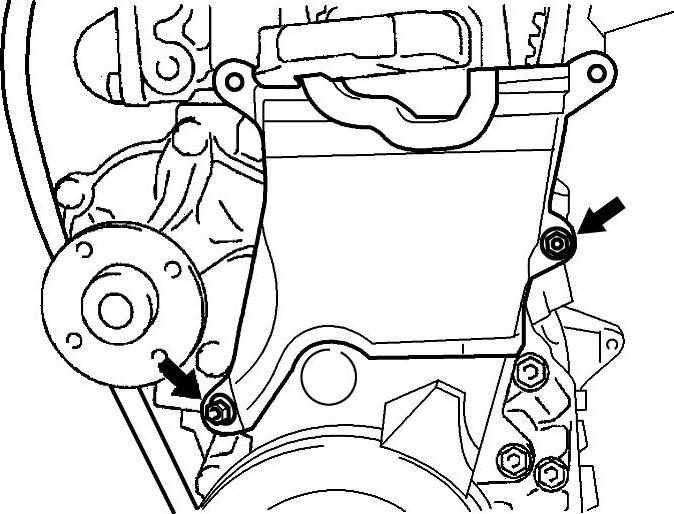

2)安装横置发动机安装支架(如图1-518),紧固力矩为51N·m。

图1-516 连接进水软管

图1-517 安装曲轴正时带轮

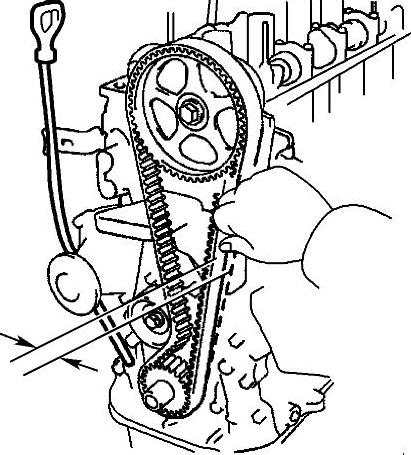

3)如图1-519所示,安装正时带张紧轮。注意先不要拧紧螺栓,安装张紧轮张紧弹簧,推动张紧轮尽量靠近带轮并拧紧螺栓。

图1-518 安装横置发动机安装支架

图1-519 安装正时带张紧轮

4)转动凸轮轴的六角部分,将凸轮轴正时带轮的“K”标记与轴承盖的正时标记对正,如图1-520所示。

5)用曲轴带轮螺栓,转动曲轴并对准曲轴正时带轮和机油泵体的正时标记,如图1-521所示。

(https://www.daowen.com)

(https://www.daowen.com)

图1-520 对准标记

图1-521 转动曲轴对准正时标记

6)安装正时带,检查曲轴和凸轮轴正时带轮的张力。

提示:如果重新使用正时带,应对准拆下时作的标记,并且将箭头方向指向发动机旋转方向。

7)检查配气正时。从上止点位置顺时针慢慢转动曲轴两圈再回到上止点位置。按图1-522所示检查每个带轮对准正时标记。如果没对准正时标记,拆下正时带重新安装。

8)紧固正时带张紧轮,紧固力矩为37N·m。

9)检查正时带变形。检查图1-523所示位置存在的正时带变形量,施加20N力时正时带变形为5~6mm。

图1-522 检查标记对准情况

图1-523 检查正时带变形情况

如果张紧度不合适,调节张紧轮(见图1-524)。

10)装配和检查配气正时的方法(参考)。在实际的维修工作中,装配和检查配气正时一定要仔细。一般应注意以下几点:

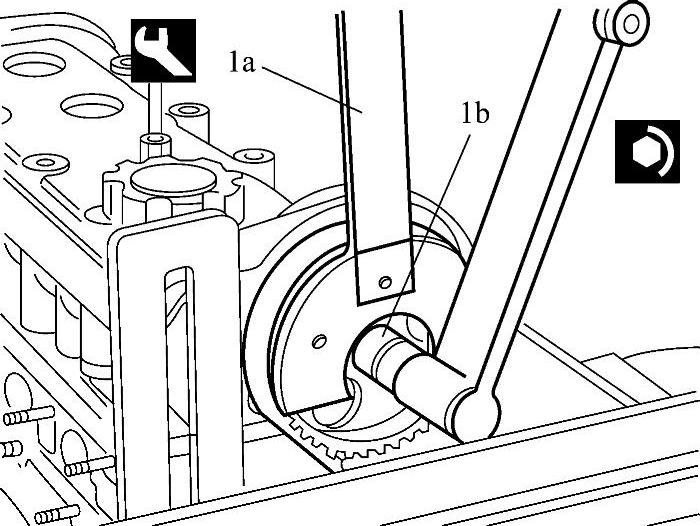

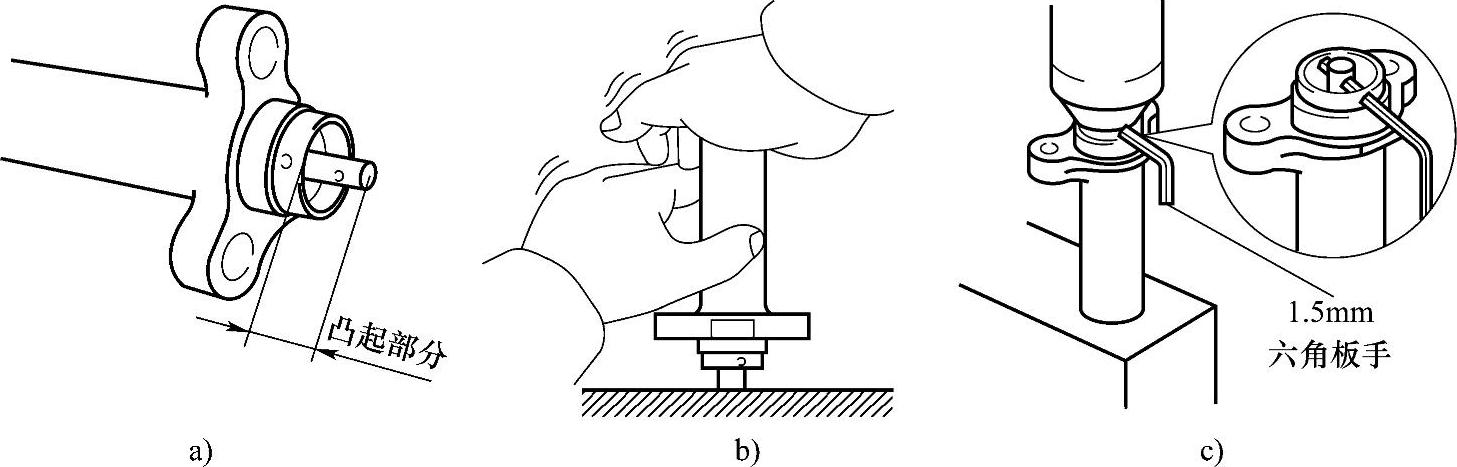

对不熟悉的机型,要查阅相关的维修手册,如一时无法查阅,也要凭原理分析,注意双顶置凸轮轴发动机各凸轮轴正常工作时的旋转方向,分析各个行程气门的开闭情况,不可想当然地装配和检修。如菲亚特1.3L16VALVE发动机的正时带安装时,就要注意其不同于一般发动机,它是先把曲轴摇到4个缸的活塞平齐的位置,也就是活塞行程的中点位置,用专用工具校对好(见图1-525中的1a与1b);再把气缸盖罩后端两侧的凸轮轴正时检查孔的螺塞拆下(见图1-526),转动两凸轮轴至相应位置,用专用工具固定(见图1-525中的3b);装上两凸轮轴后端互相啮合的剪式传动齿轮,这时正时齿轮上无正时记号也无键槽,并严格按规定力矩拧紧紧固螺栓;将凸轮轴前端的正时带轮装上,但先不拧紧固定螺栓,装上正时带并调整好预紧度(见图1-527、图1-528);再按规定拧紧凸轮轴正时带轮固定螺栓(见图1-529);最后拆下专用工具,装好其他部件。

图1-524 调节张紧度

图1-525 菲亚特1.3L16VALVE发动机配气正时安装专用工具的使用

维修中还要考虑各种因素对配气相位的影响,如气门间隙的大小、正时带或正时链条的磨损变长等。顶置凸轮轴式发动机在气缸盖下平面光削后不但会影响压缩比,也会影响配气相位。

图1-526 装剪式齿轮

注:其上无键槽与正时记号

图1-527 菲亚特1.3L16VALVE发动机正时带的安装

图1-528 调整正时带张紧度

图1-529 按规定力矩拧紧正时带轮

有一些汽车的凸轮轴正时齿带轮或正时链轮上有2~3个键槽或定位销槽,并有相应的标记,这有几种可能:一是适应左、右列气缸进、排气凸轮轴正时记号不同的需要,其上通常有英文缩写的字母作标记,如马自达轿车;二是适用于不同国家和地区配气相位可作3°到4°的微调。装配时不可疏忽大意而装错。

对带有凸轮轴位置调整器的可变配气相位系统,在检调正时机构时,进气凸轮轴位置调整器必须处于延迟位置。

很多车型的正时带张紧器为液压自动张紧器,如丰田皇冠2JZ-GE、雷克萨斯1UZ-FE发动机、马自达929轿车JEDOHC发动机等。

每次安装正时带张紧器之前,都要先对其进行检查。用手握住张紧器,将推杆用力抵在地面或墙上,检查推杆是否会缩进去。若缩进去,应将其更换,如图1-530a所示。此外,尚需检查其油封部分是否漏油(若只有少量油迹,那是正常的),并测量其凸出部分长度(见图1-530b)。凸出长度应在标准范围内,若不合规格,需更换。

图1-530 正时带液压自动张紧器的安装技巧

正时带张紧器其本身张力很大,故在安装过程中要注意技巧,不能强行安装,否则轻则损坏零件,有时甚至会造成严重的机械事故。若按以下步骤操作,则安装时将省时省力:

1)用压床或台虎钳将正时带张紧器的根杆缓慢压回,直到推杆上的孔与外壳的孔对准。

2)将一把1.5mm的内六角扳手穿进两个孔内。固定推杆如图1-530c所示。

3)给张紧器套上防尘罩,将它装到发动机上,最后抽出内六角扳手。

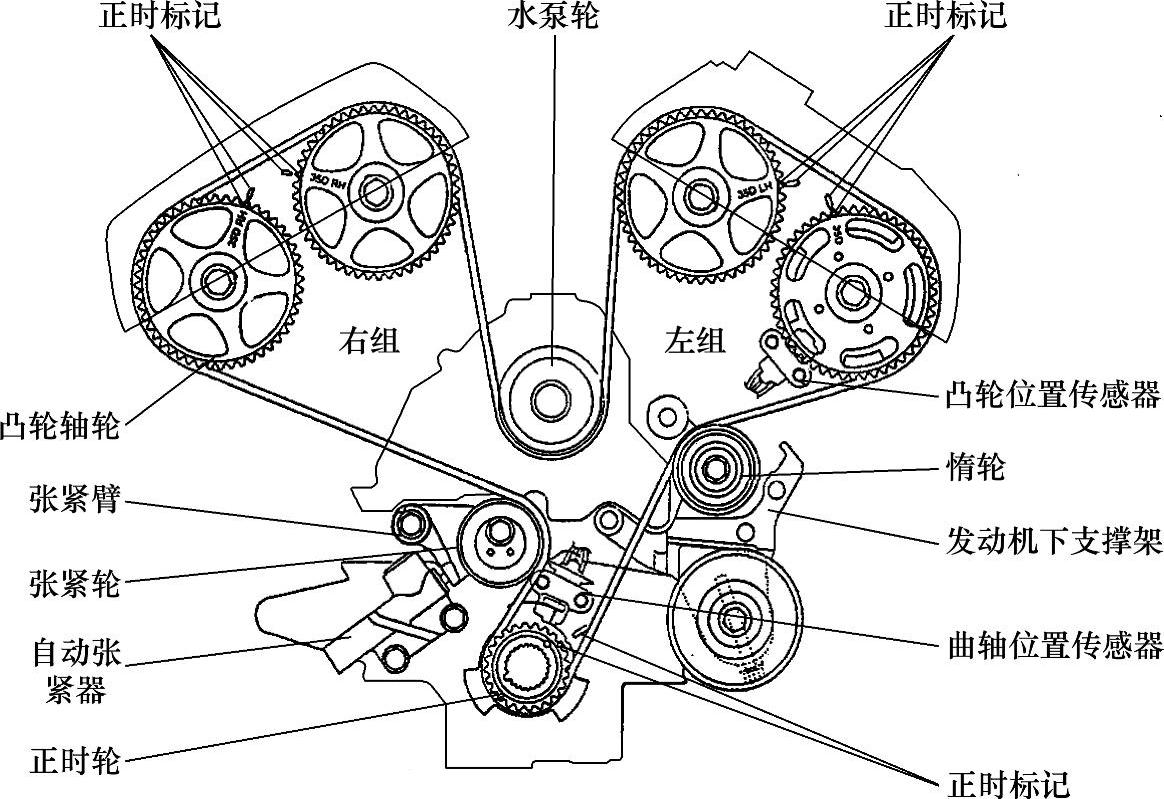

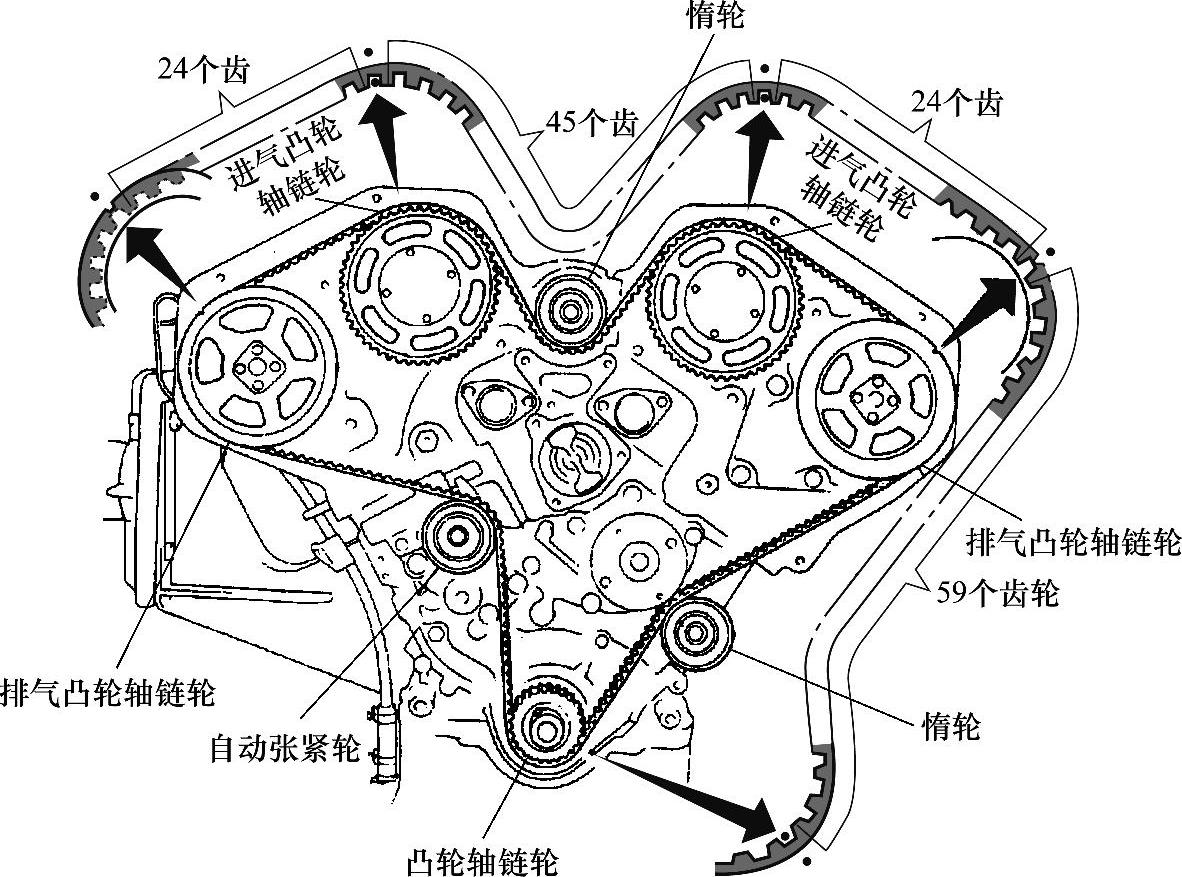

具体机型的配气正时装配可以查阅相关的维修手册。图1-531所示为悦达起亚维修手册上提供的悦达起亚EMS DOHC3.5L发动机的配气正时记号。日产公爵轿车VG30DE发动机的配气正时记号如图1-532所示,供读者参考。

图1-531 悦达起亚EMS DOHC3.5L发动机的配气正时记号

图1-532 日产公爵轿车VG30DE发动机的配气正时记号

(9)安装正时带罩

1)安装正时带导轮。安装导轮时,应将凹面向外,如图1-533所示。

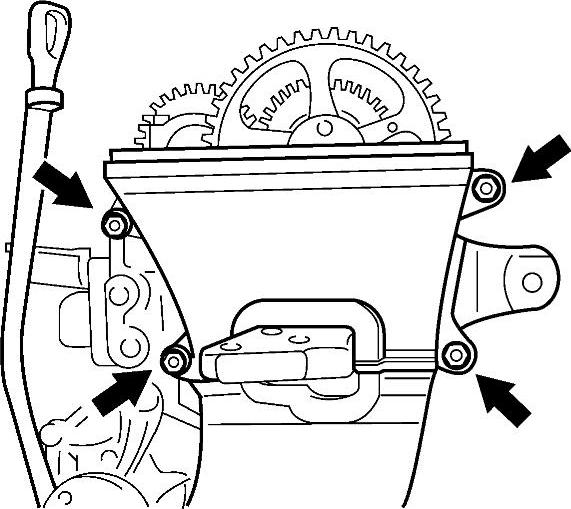

2)如图1-534、图1-535、图1-536所示,由下而上安装各正时带盖,紧固力矩为9.3N·m。

图1-533 安装正时带导轮

图1-534 安装正时带盖(1)

图1-535 安装正时带盖(2)

图1-536 安装正时带盖(3)

8.安装曲轴带轮、飞轮等

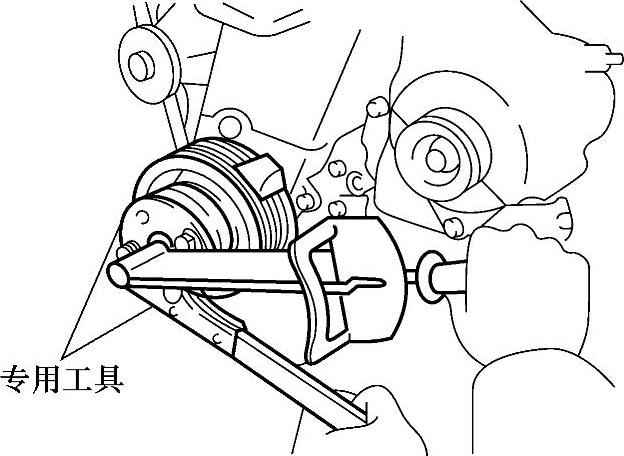

1)安装曲轴带轮(见图1-537)将带轮定位键与带轮键槽对齐,安装带轮。用SST安装带轮螺栓,紧固力矩为127N·m。

2)安装飞轮或传动板(见图1-538)。

图1-537 安装曲轴带轮

图1-538 安装飞轮或传动板

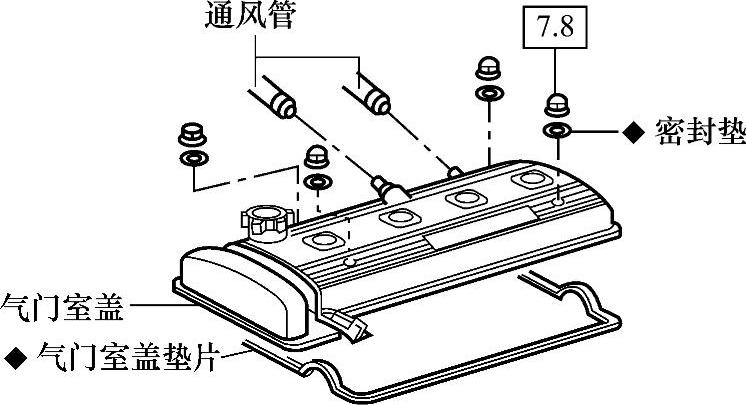

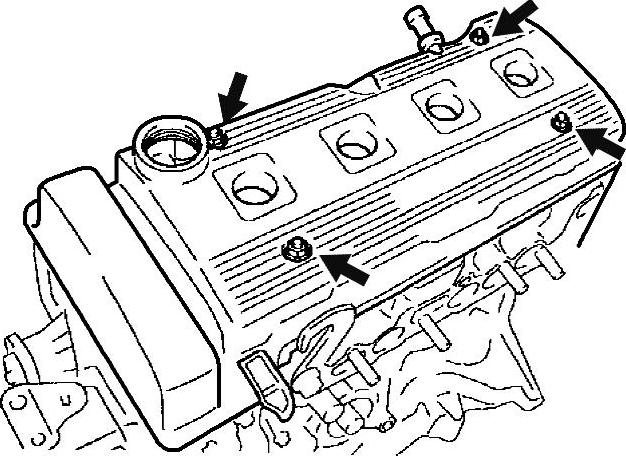

3)更换气门室盖上的高压线孔密封圈,换上新的气门室盖垫,安装气门室盖,如图1-539、图1-540所示。把气门室盖装到缸盖上(见图1-541)。

图1-539 更换高压线孔密封圈

图1-540 更换气门室盖垫

9.安装进、排气歧管

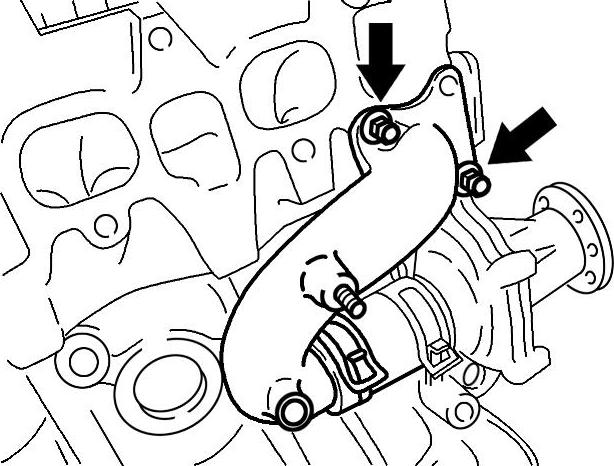

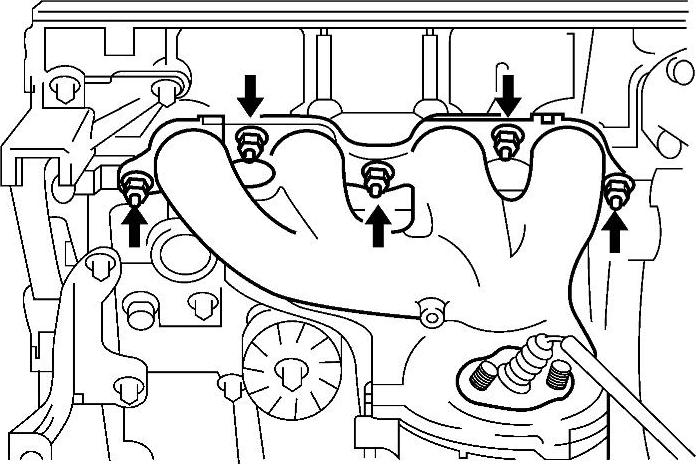

(1)安装排气歧管(见图1-542)

图1-541 安装气门室盖

图1-542 安装排气歧管

1)用5个螺母安装新垫片和排气歧管,紧固力矩为34N·m。

2)用2个螺栓安装排气歧管支撑,紧固力矩为59N·m。

3)用4个螺栓安装上部隔热板,紧固力矩为17N·m。

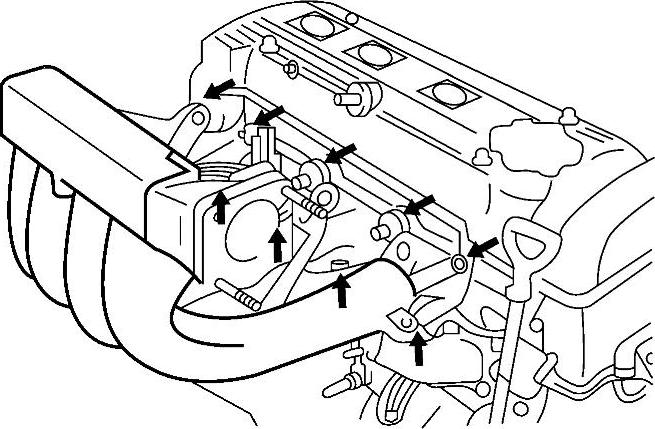

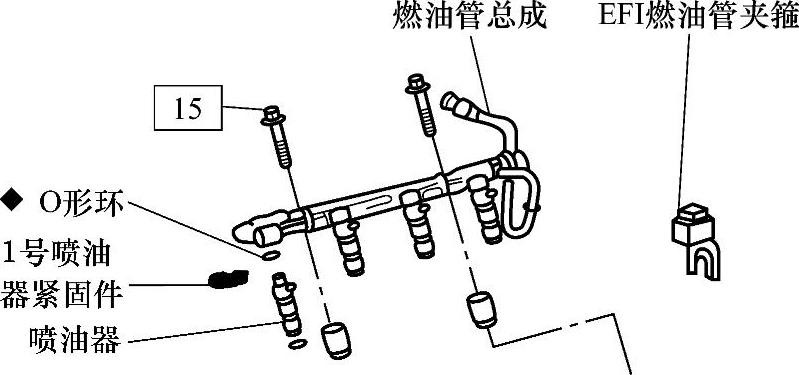

(2)安装进气歧管、喷油器和燃油分配管

1)如图1-543所示,用7个螺栓和2个螺母安装新垫片和进气歧管,均匀紧固每一处的螺栓和螺母,紧固力矩为19N·m。

2)用两个螺栓安装进气歧管支撑:12mm螺栓拧紧力矩为21N·m;14mm螺栓拧紧力矩为43N·m。

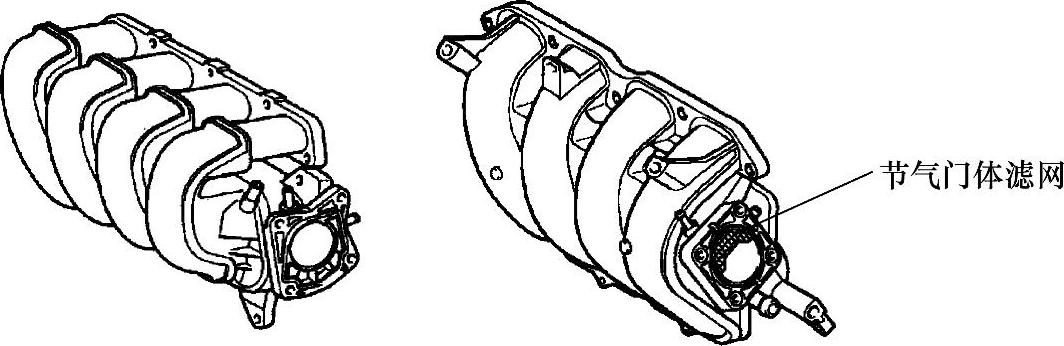

(3)进气歧管与排气歧管概述

1)进气歧管。进气歧管是指节气阀体之后、进气道之前的进气管道。为了提高进气能力,必须使管道内壁光滑,降低气体流动阻力。进气歧管的形状如图1-544所示,此形状可提高各缸均匀性。

图1-543 安装新垫片和进气歧管

图1-544 进气歧管的形状

在多点喷射发动机上,汽油喷油器布置在进气歧管出口处,汽车喷油器直接向进气门附近喷射汽油,喷射的汽油油雾颗粒细小,所以除非极端寒冷的气候之外,进气管无需采取预热措施,这样进气温度较低,空气密度大,进气量相应增加,所以不预热更为有利。

多点喷射汽车大都采用铝合金进气管,但也有使用树脂进气管的。树脂进气管可以省略进气管内壁的加工工序,而且质量极小。

进气歧管的形状对发动机性能影响很大,发动机低速运转时希望进气歧管既细又长,发动机高速运转时希望进气管既粗又短。

现在进气控制系统控制方案大体上有两种方法,一种是根据发动机转速和负荷的变化情况,自动地改变进气管的有效长度;另一种是在每个进气歧管上布置两个进气通道,一个进气通道常开,而另一个进气通道上布置进气控制阀,根据发动机转速和负荷的变化情况,自地打开或关闭一个进气通道,从而控制进气流速。

在发动机低速运转时,进气流速较低;在发动机高速运转时,进气流速较高。即发动机转速不同,进气的流速差别很大。

发动机在高速和低速时的进气速度不一样,这对发动机燃烧不利。进气控制系统为了改变低速时进气流速过低、高速时进气流速过快的缺点,根据发动机转速变化,自动地改变进气歧管的长度和进气歧管粗细,从而把进气控制在合理的范围之内,改善了燃烧过程。

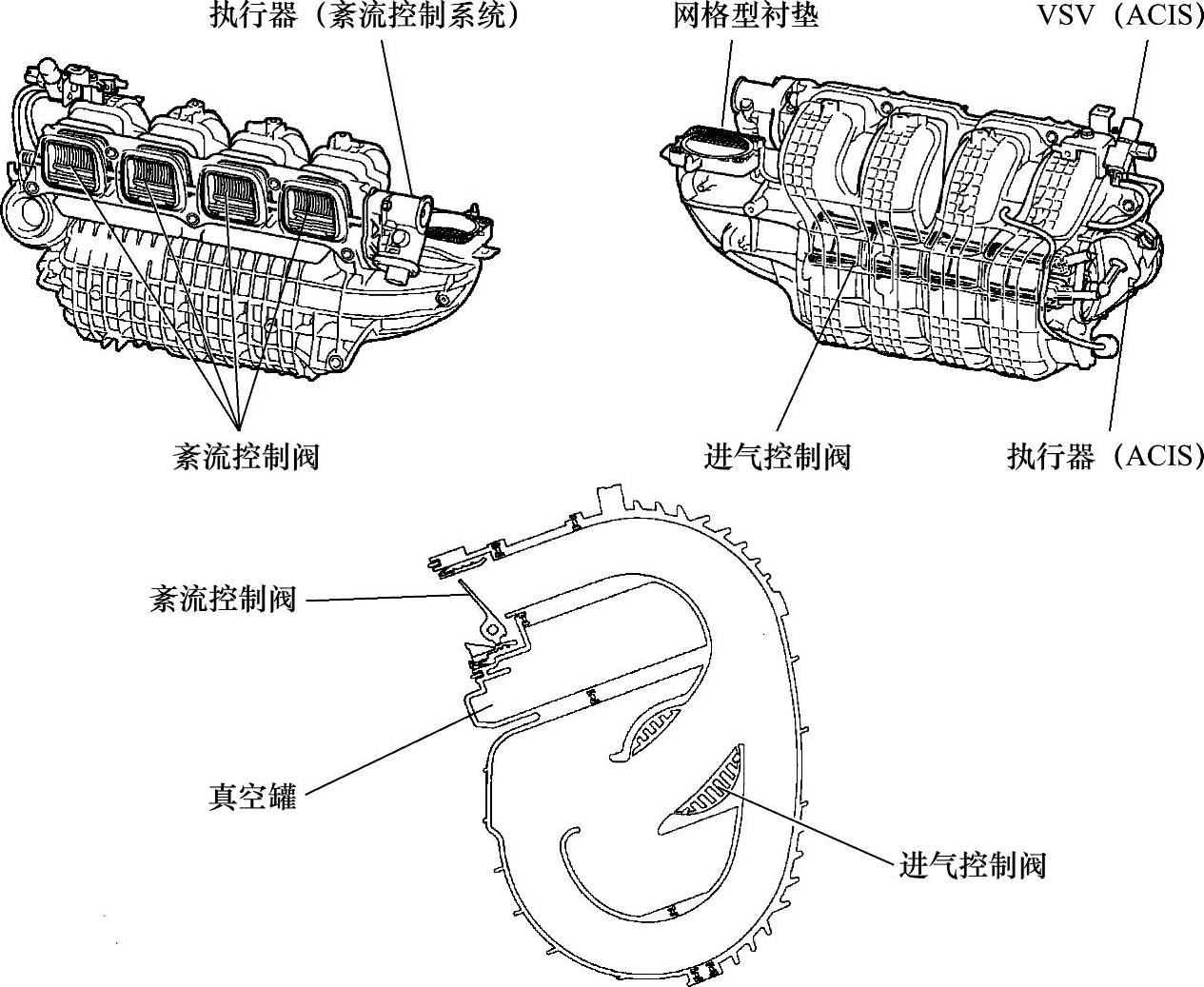

图1-545所示为广州丰田汉兰达1AR-FE发动机的进气歧管。该进气歧管由轻量塑料制成,以减小质量、减少来自气缸盖的热量。

其节气门体和进气歧管之间使用网格型衬垫以改善进气歧管内的空气流动,此外还采用了进气阻力较小的旋转式进气控制阀。进气控制阀由声控进气系统(ACIS)起动。进气歧管中采用了滚流控制阀,滚流控制阀由滚流控制系统起动。进气歧管中采用了滚流控制系统的直流电动机式执行器、ACIS的真空式执行器和ACIS的VSV。ACIS执行器通过激光焊连接在进气室上。

图1-545 广州丰田汉兰达1AR-FE发动机的进气歧管

ACIS的真空罐位于进气歧管死角处以实现紧凑的结构。

①声控进气系统(ACIS)。声控进气系统(ACIS)又称为进气谐波增压系统。

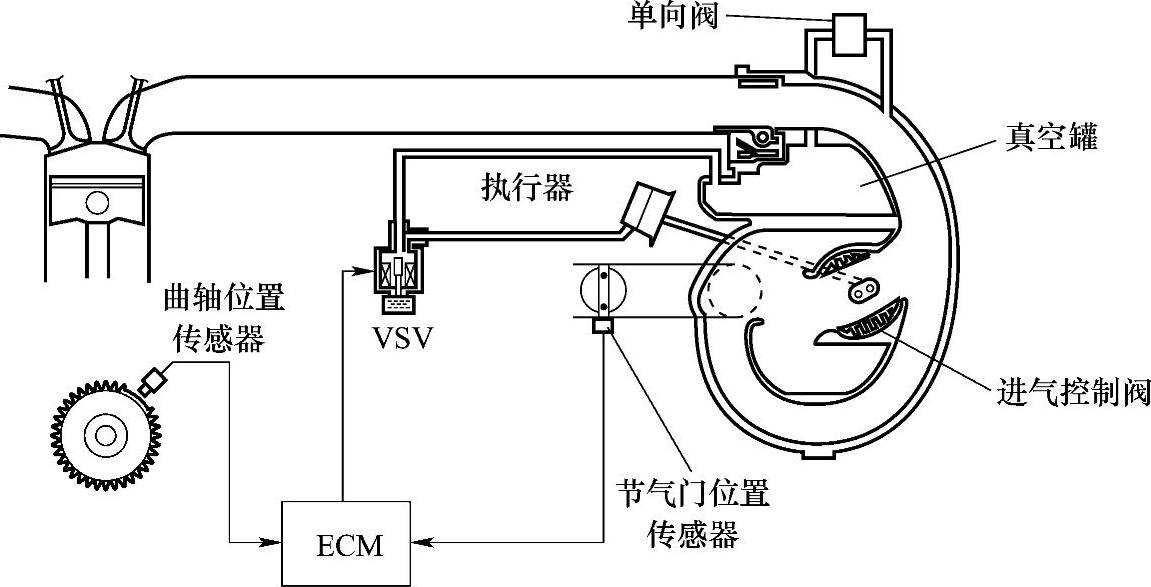

声控进气系统通过利用横隔板将进气歧管分为两段,根据发动机转速和节气门开度打开和关闭横隔板中的进气控制阀,以改变进气歧管的有效长度,从而增大了低速至高速所有范围内的输出功率。其系统的组成如图1-546所示。

图1-546 声控进气系统的组成

ACIS工作的原理。

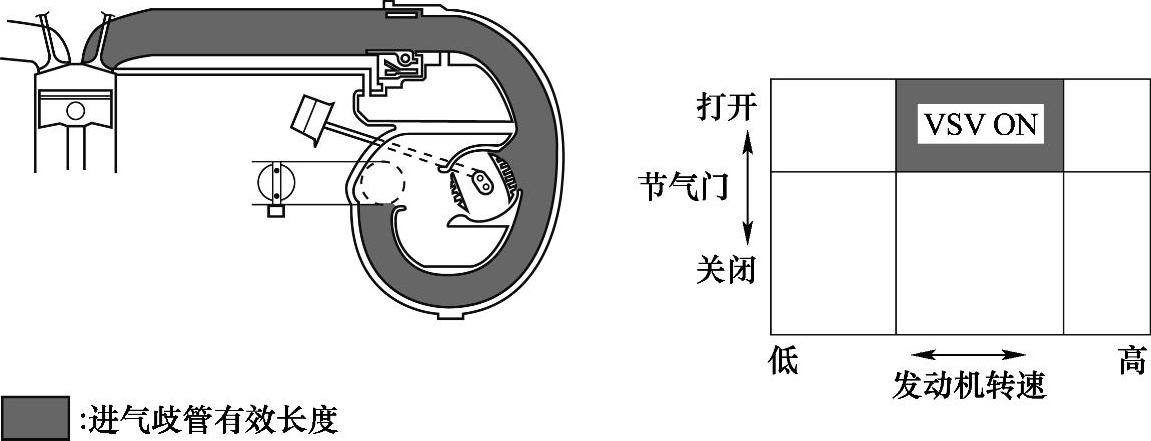

进气控制阀关闭时(VSVON):ECM激活VSV以符合较长脉动周期,因此负压作用于执行器的膜片室,这样可以关闭控制阀,从而使进气歧管的有效长度变长,且由于进气的动力效应使发动机中速范围内的进气效率提高,因此增大了输出功率,如图1-547所示。

图1-547 进气控制阀关闭时

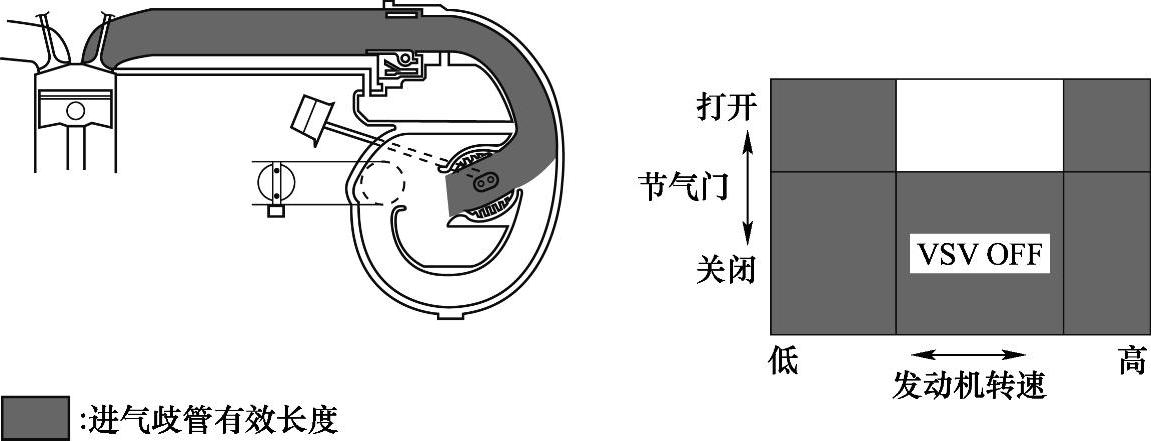

进气控制阀打开时(VSVOFF):ECM不激活VSV以符合较短脉动周期,因此将空气引入执行器的膜片室并打开控制阀。控制阀打开时,进气室的有效长度变短,且进气效率的峰值转移到发动机的低速至高速范围内,从而使发动机在低速至高速运转时提供更大的输出功率,如图1-548所示。

图1-548 进气控制阀打开时

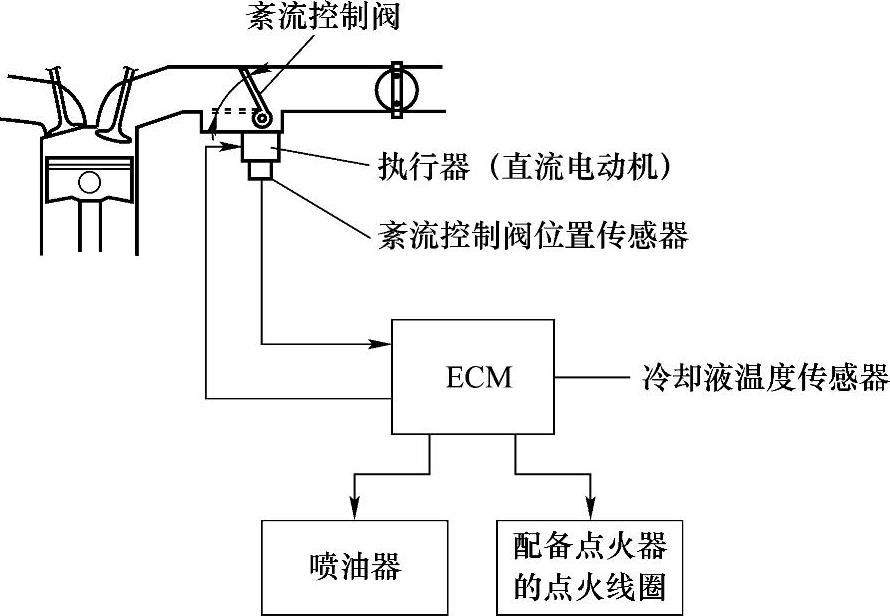

②滚流控制系统(见图1-549、图1-550)。冷起动期间和冷机运转状态下,滚流控制系统中的滚流控制阀保持全闭,以在燃烧室内产生强滚动气流。此外,此系统根据阀的打开和关闭控制最佳点火正时和燃油喷射量,因此提高了发动机冷机运转时的燃烧效率。

进气歧管中采用了滚流控制阀。此阀关闭以在燃烧室内产生滚动气流。

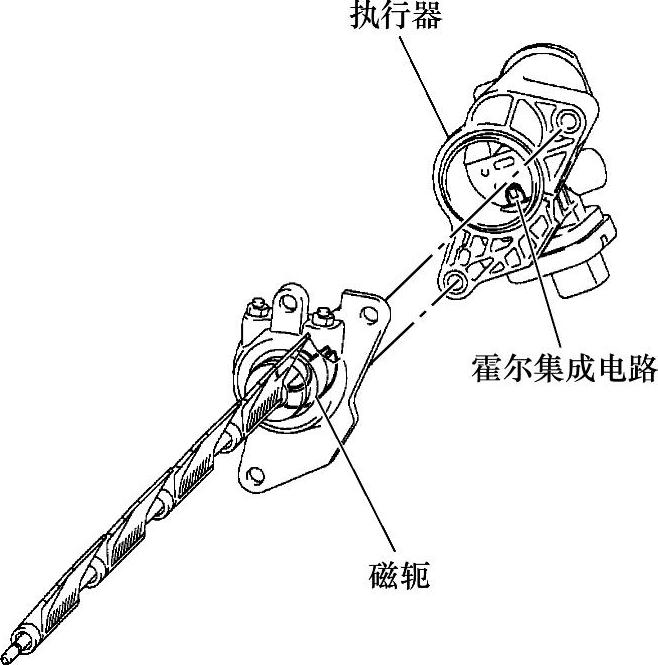

进气歧管中采用了直流电动机型执行器。根据ECM提供的信号,执行器打开和关闭滚流控制阀。执行器如图1-549所示。

无触点型滚流控制阀位置传感器采用霍尔集成电路,并检测滚流控制阀的开度。

发动机冷机运转:为提高燃烧性能,ECM操作执行器来完全关闭滚流控制阀,以在燃烧室内产生强大的滚动气流,从而可使发动机在冷起动后空燃比稀的情况下立即运转,如图1-550所示。

根据来自各传感器的信号,ECM延迟点火正时以减少未燃烧气体的量并使TWC预热。此外,ECM还优化了燃油喷射量。

滚流控制阀后段产生的真空压力可提高燃油的雾化程度并防止燃油粘附到口上。这些措施有助于减少发动机冷机运转时的废气排放。

图1-549 执行器

图1-550 发动机冷机运转工作原理

发动机暖机后:ECM操作执行器完全打开滚流控制阀。滚流控制阀全开时,通道进气阻力最小,以提高发动机性能。

2)排气歧管。排气管和排气道连接处为排气歧管。

在设计时,要求各缸排气不得干涉或出现回流现象,所以排气管末端形状十分重要。例如,4缸发动机多数将两个缸的排气歧管汇总,然后分别和汽车的排气总管相连。

为了使各缸的排气互不干涉,不出现排气回流,并尽可能地利用排气惯性提高排气效率。在设计排气管时,应遵守以下几项原则:

①使用尽可能长的排气歧管,尽可能使各缸排气歧管独立,这样可排除各缸排气的干涉,即设计独立式排气管。

②各缸排气歧管长度应相等,即设计等长度排气管。

③使用内表面光滑的排气管,这种排气管能防止排气紊流,最好使用不锈钢排气管。

设计时应尽可能满足以上三个条件。设计人员中流行一种说法“螃蟹脚状的排气管最好”就是这个意思。

在汽车的发动机室盖下空间尺寸十分狭小,如果排气管过长的话,很难布置开;而且排气管温度很高,和其他装置不能靠得太近,这些都给整车的布置造成了很大的困难。

近年来采用不锈钢排气管的汽车越来越多。采用不锈钢排气歧管的原因是不锈钢排气管具有质量小、耐久性好,内表面光滑从而使排气阻力小等优点。

图1-551 安装喷油器和燃油分配器

10.安装喷油器和燃油分配管

(1)安装喷油器和燃油分配管(见图1-551)

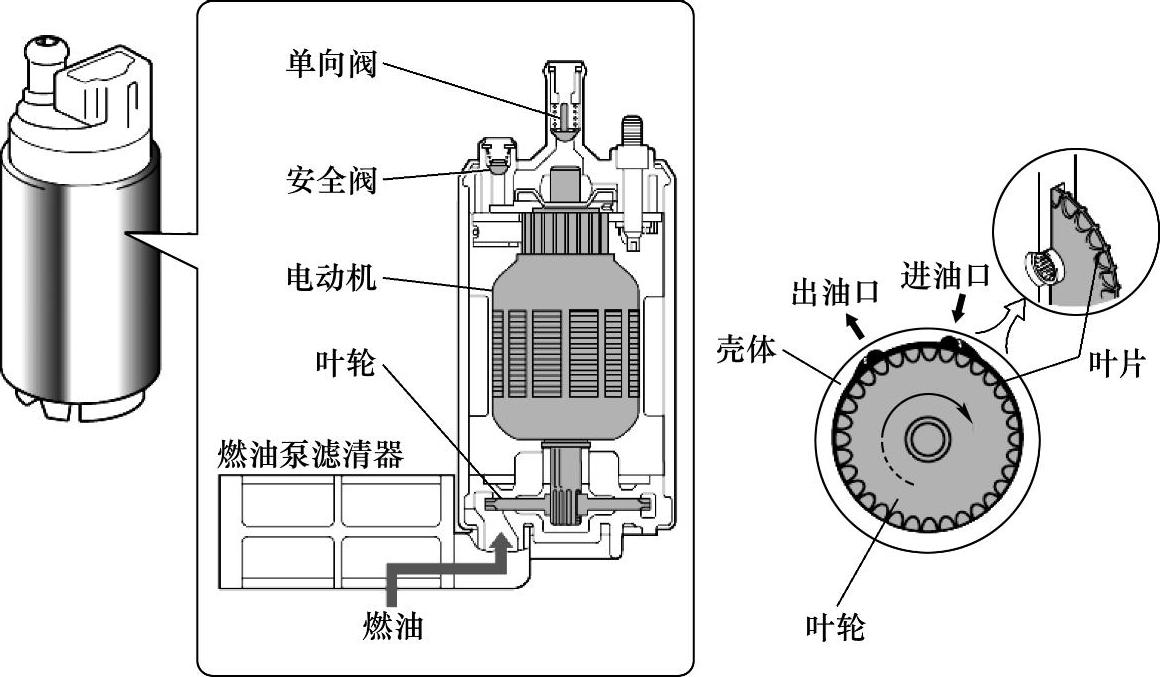

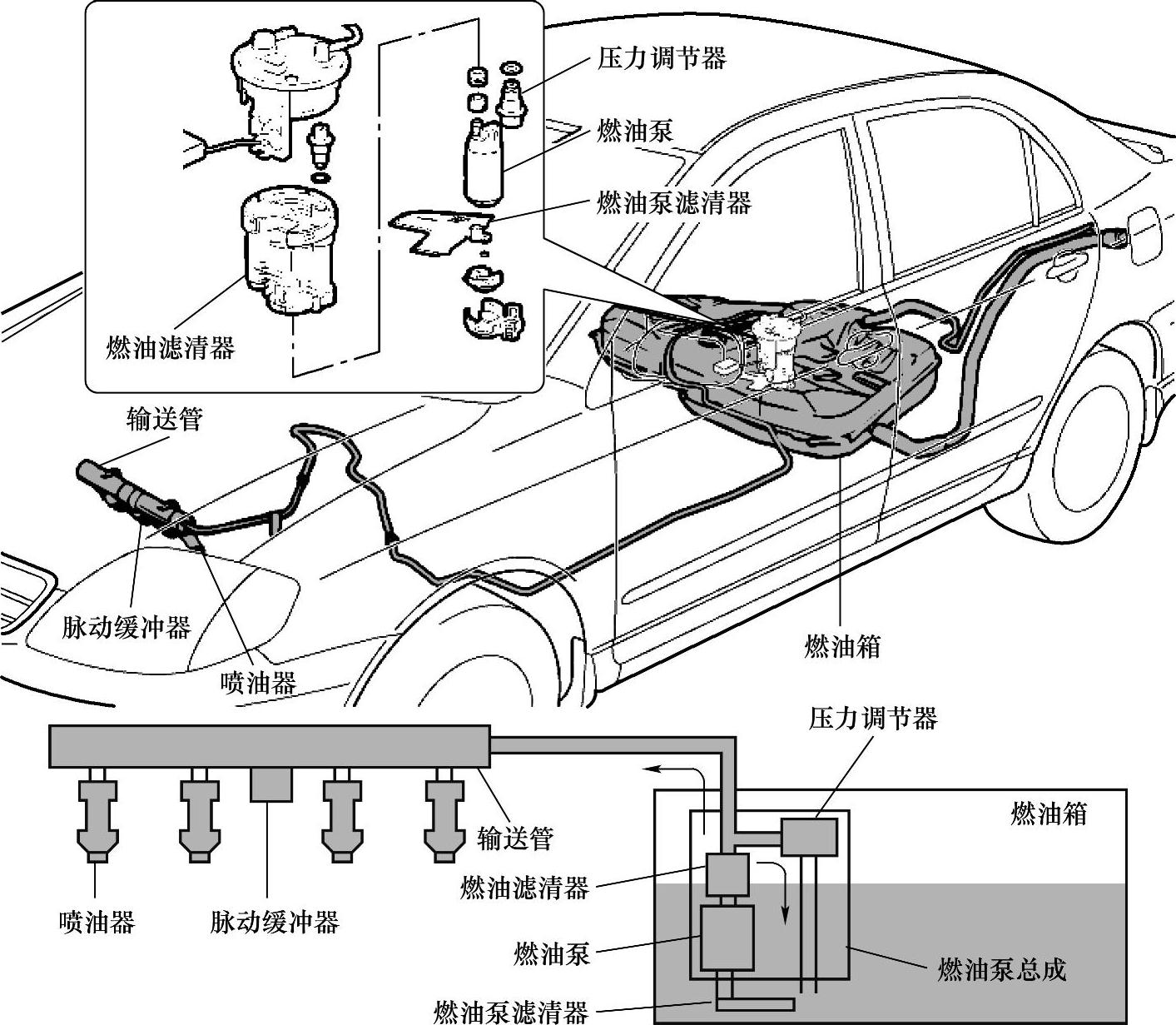

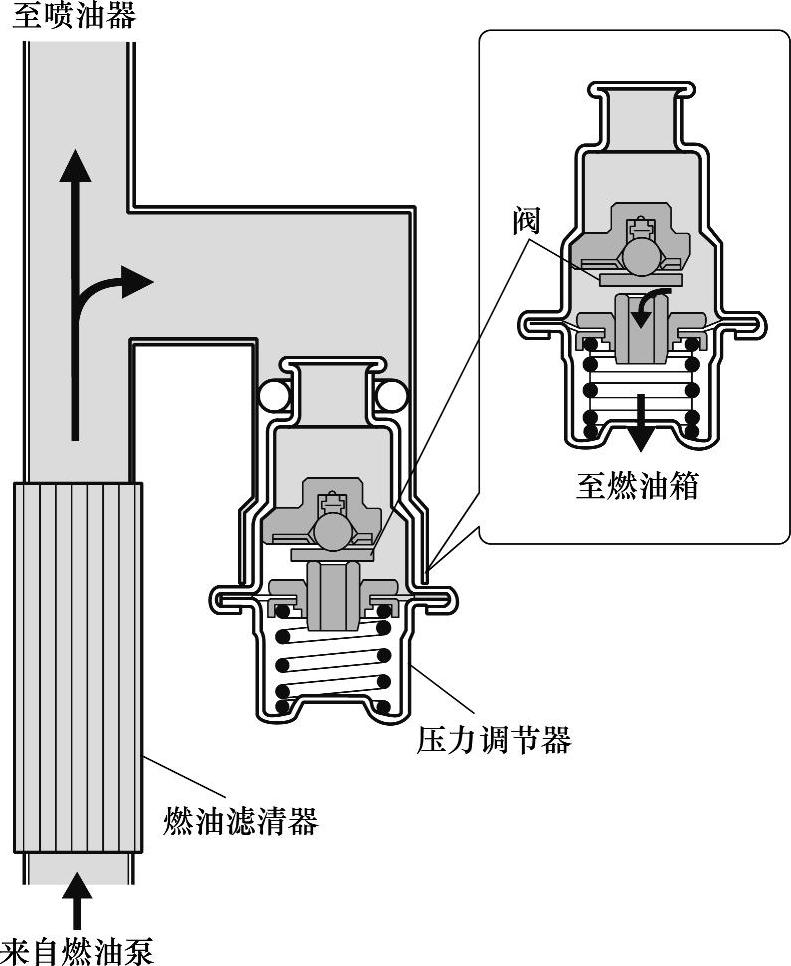

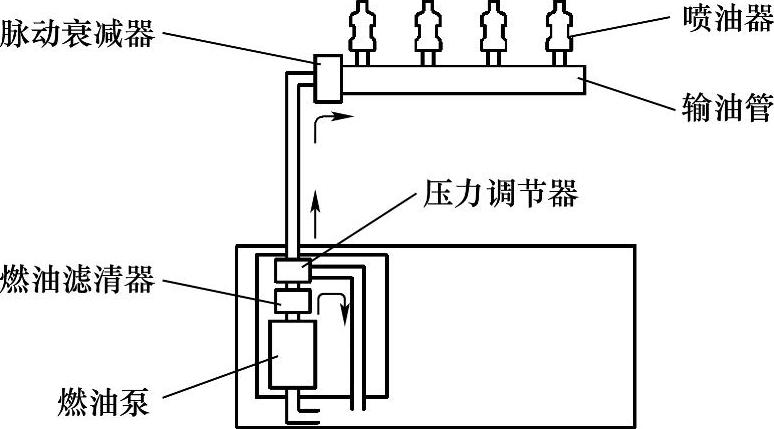

(2)燃油系统主要组成部件 电控汽油喷射系统的详细工作原理请参见相关资料,这里只介绍电控汽油喷射系统的燃油供给子系统的组成。电控汽油喷射系统的燃油供给系统由汽油箱、电动汽油泵、汽油滤清器、燃油分配管、油压调节器、喷油器和输油管等组成,有的还设有燃油压力缓冲器(油压脉动衰减器)。

1)电动汽油泵。在电控汽油喷射系统中应用的电动汽油泵通常有两种,即滚柱式电动汽油泵和平板叶片式电动汽油泵。平板叶片式汽油泵如图1-552所示。

图1-552 平板叶片式汽油泵

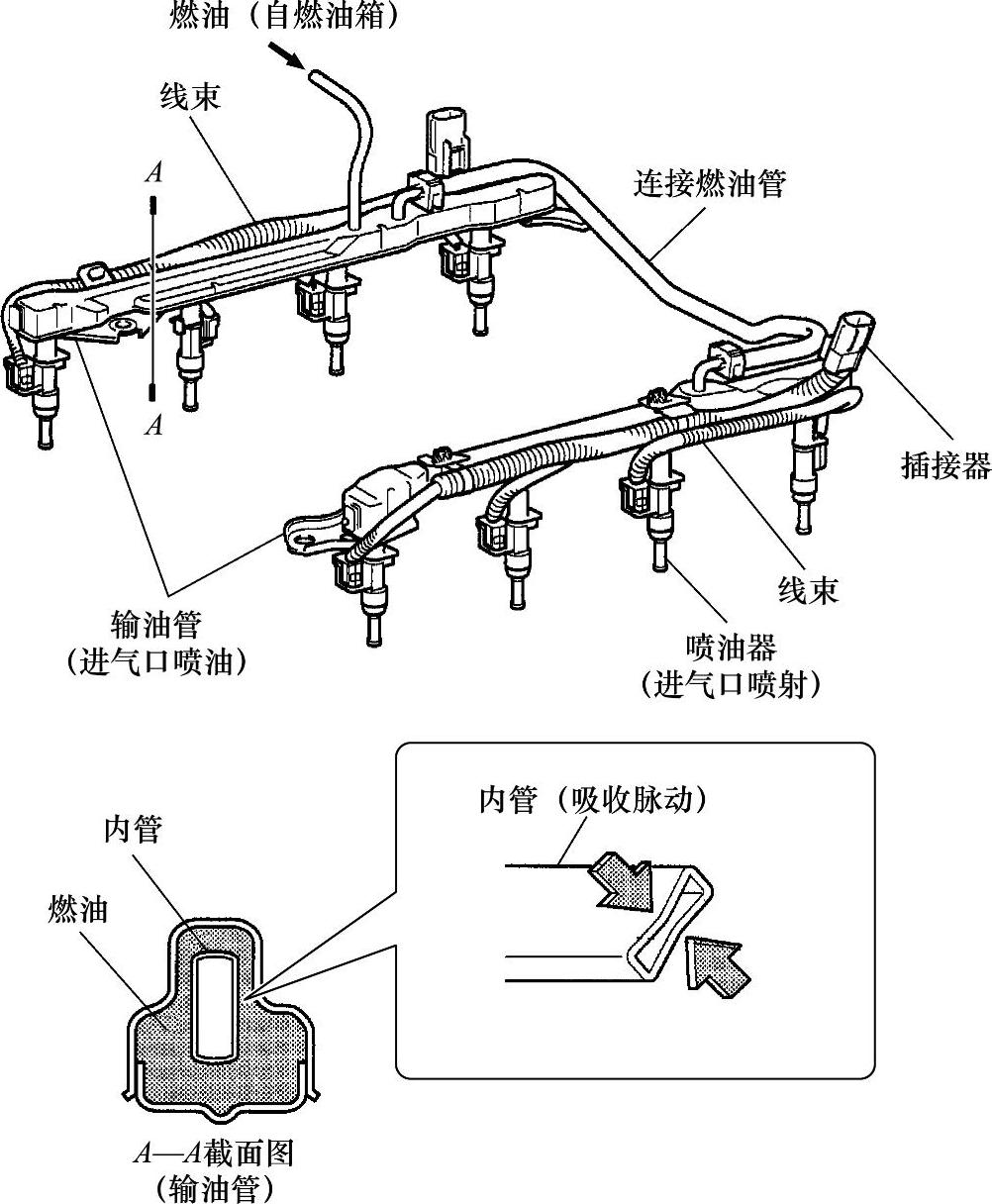

2)燃油分配管。燃油分配管也被称作“共轨”,其功用是将汽油均匀、等压地输送给各缸喷油器。由于它的容积较大,故有储油蓄压、减缓油压脉动的作用。现有的车辆采用冲压钢燃油分配管将燃油输送到喷油器,如图1-553所示。这种输油管内有内管可吸收燃油脉动,无需像常规型采用脉动阻尼器即可使燃油系统更紧凑和轻便。燃油脉动时,内管的形状会随脉动发生改变,从而改变输油管的内部容积。容积的改变可吸收燃油脉动。

图1-553 燃油分配管

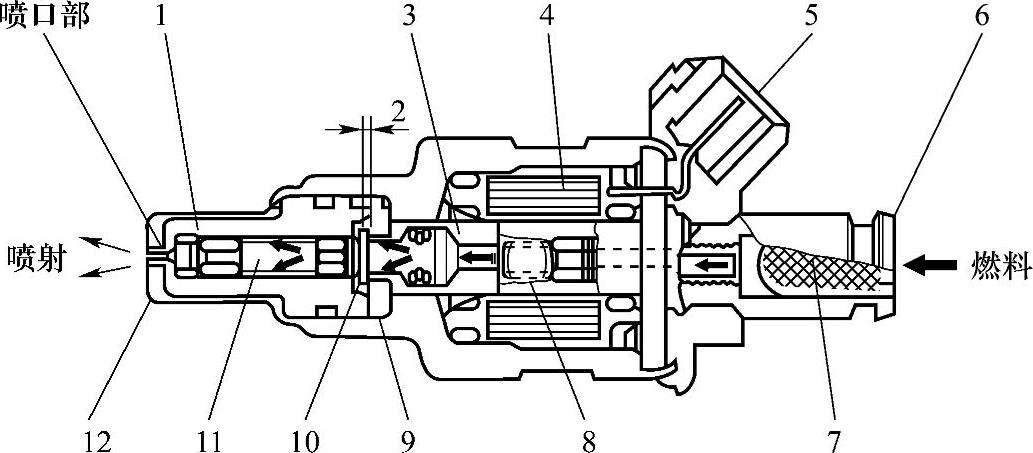

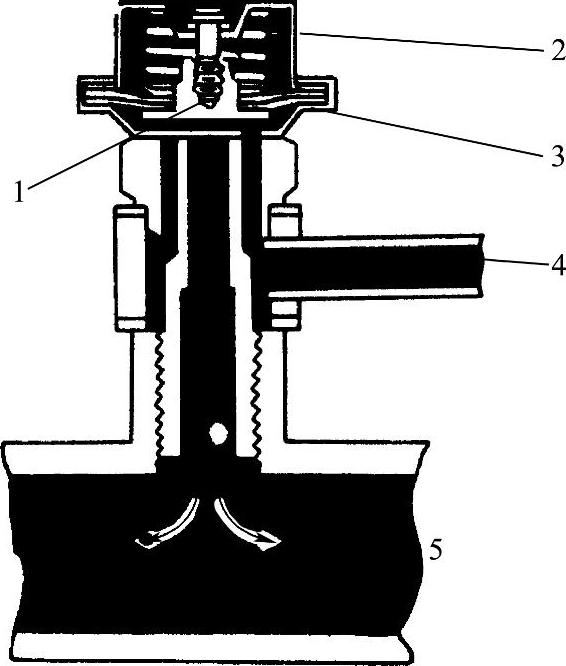

3)喷油器。喷油器的功用是按照电控单元的指令将一定数量的汽油适时地喷入进气道或进气管内,并与其中的空气混合形成可燃混合气。喷油器的通电、断电由电控单元控制,电控单元以电脉冲的形式向喷油器输出控制电流。若电控单元输出的喷油脉冲宽度短,则喷油持续时间短,喷油量少;若电控单元输出的脉冲宽度长,则喷油持续时间长,喷油量多。一般喷油器针阀升程约为0.1mm,而喷油持续时间为2~10ms。喷油器的结构如图1-554所示。

图1-554 喷油器的结构

1—阀体 2—行程 3—磁心 4—电磁线圈 5—电插头 6—燃油接头 7—滤清器 8—弹簧 9—调整垫片 10—凸缘部 11—针阀 12—壳体

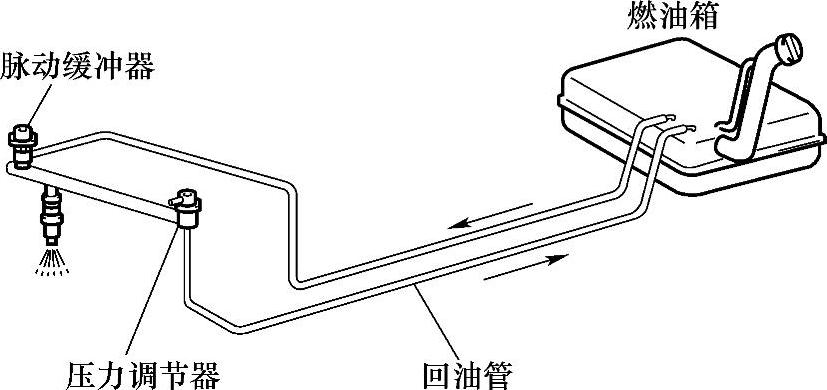

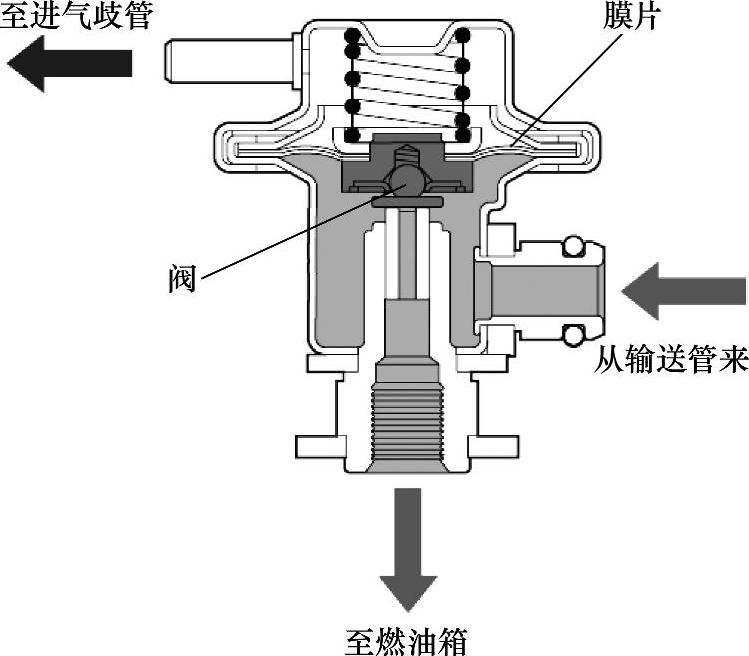

4)油压调节器。油压调节器的功用是使燃油供给系统的压力,或者燃油供给系统的压力与进气管压力之差(喷油压力)保持恒定。油压调节器主要有两种,一种是将燃油压力控制在一个恒定的压力值;另一种是持续调节燃油压力,使燃油压力随进气歧管压力变化而变化,即保持燃油压力与进气管压力之差不变。前者用于无回油管燃油系统,如图1-555所示;后者用于有回油管燃油系统,如图1-556所示。

图1-555 无回油管燃油系统

喷油器的喷油量除了取决于喷油持续时间外,还与喷油压力有关。在相同的喷油持续时间内,喷油压力越大,喷油量越多;反之,亦然。所以保持喷油器内、外压差不变,才能使喷油量在各种负荷下都只唯一地取决于喷油持续时间,以实现电控单元对喷油量的精确控制。基于这种原因,以前生产的汽车多采用保持压差不变的调节方式,即采用有回油管燃油系统进行控制。

图1-556 有回油管燃油系统

但利用进气歧管真空度来控制燃油压力,燃油压力调节器和燃油分配管内的燃油会受热而汽化,燃油分配管内的油压因此而产生波动。实际上,除了常温,在其他温度下很难保证喷油器在恒压差下喷油。由于减小了发动机室内的高温对燃油的加热作用,燃油箱内的燃油温度可降低约20℃,使油路中的“热气阻”现象减少,燃油分配管内燃油压力的波动也会随之减小,这有利于发动机ECU对供油量的精确控制。发动机ECU根据进气歧管真空等信号的变化,计算每次喷射时间内的燃油喷油量,确保喷油器喷射适当数量的燃油。采用无回油管燃油系统还减少了外露燃油管路和油管接头漏油的故障,提高了燃油供给系统的可靠性。故保持燃油压力恒定的无回油管燃油系统得到了越来越广泛的应用。

无回油管燃油系统的燃油压力调节器如图1-557所示。它通常与燃油滤清器、燃油量传感器和燃油泵作为一个总成装在油箱内。

这种燃油调节方法是将燃油压力控制在一个恒定的压力值。当燃油压力超过压力调节器的弹簧的压力时,阀门开启,使燃油回流到燃油箱并调节压力。压力调节器将喷油器的燃油压力控制在324kPa(视发动机型号不同,具体压力值也会有不同)。此外,压力调节器能像燃油泵的单向阀一样,维持燃油管里的残余压力。

图1-557 无回油管燃油系统的燃油压力调节器

有回油管燃油系统的燃油压力调节器如图1-558所示。其基本工作原理与无回油管燃油系统的燃油压力调节器的调节方法相同,但由于歧管真空被作用于膜片的上腔,燃油压力在阀门开启时根据歧管压力改进行控制,使燃油通过回油管流回燃油箱。

5)燃油压力缓冲器(油压脉动衰减器)。当喷油器喷射时,会引起燃油管路中油压的轻微波动。燃油压力缓冲器的作用就是减小燃油管路中油压的脉动和脉动噪声。燃油压力缓冲器的结构如图1-559所示。威驰轿车5A-FE发动机采用无回油管燃油系统。其系统示意图如图1-560所示,燃油滤清器、压力调节器、燃油量传感器和燃油泵作为一个总成装入油箱。这套系统可以使燃油不从发动机区域内回流,防止燃油箱内的温度上升,从而降低了燃油蒸发排放。

图1-558 有回油管燃油系统的燃油压力调节器

图1-559 燃油压力缓冲器

1—阀 2—弹簧 3—膜片 4—自电动汽油泵 5—输送管道

图1-560 5A-FE发动机采用的无回油管燃油系统示意图

11.装火花塞、分电器总成及高压线

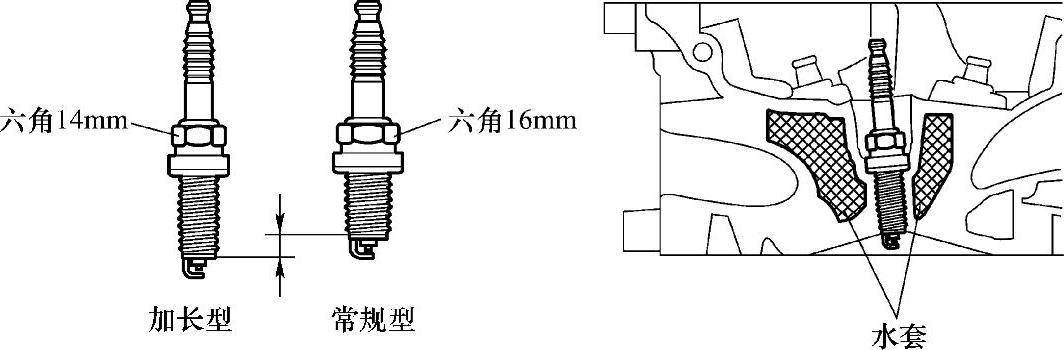

(1)安装火花塞(见图1-561) 使用16mm火花塞扳手安装火花塞,紧固力矩为18N·m。

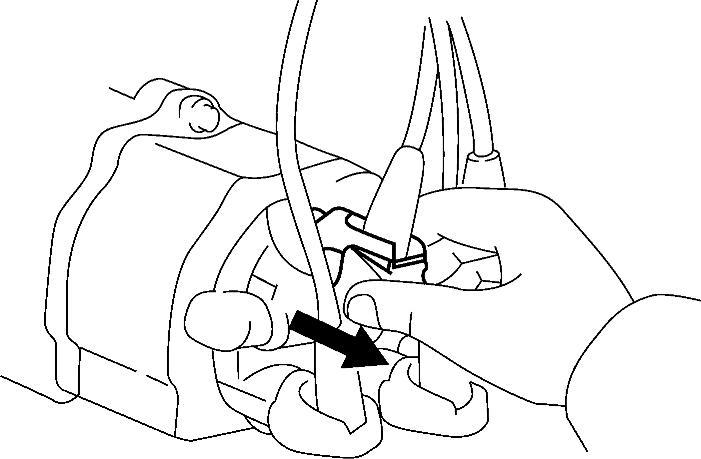

(2)安装分电器总成(见图1-562)

图1-561 安装火花塞

图1-562 安装分电器总成

1)将新的O形圈装在分配器外壳组件上。

2)在O形圈上涂上薄薄一层发动机油。

3)将连接器的切口部分与外壳的凸起部分对准。

4)使法兰中心与气缸头上的螺栓孔中心对准后,再插入分电器总成。

5)轻轻拧紧2个安装螺栓。

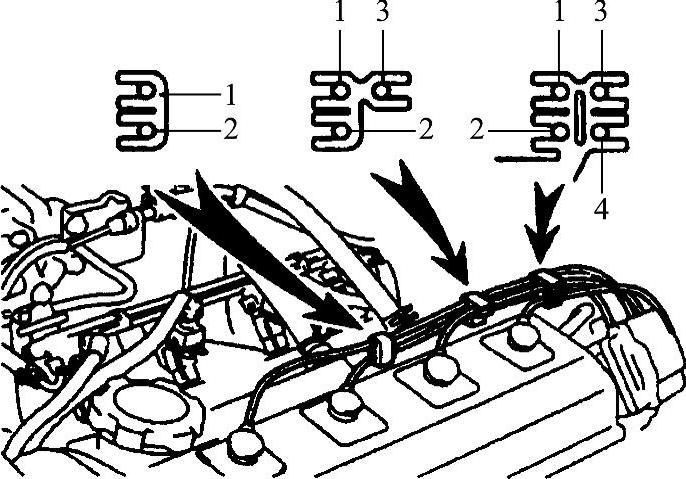

(3)将高压接线连接到分电器盖上(见图1-563) 连接高压接线和火花塞,如图1-564所示,用夹子牢牢固定高压接线。

图1-563 将高压接线连接到分电器盖上

图1-564 用夹子固定高压接线

(4)点火系统组成部件

1)点火系统的功能。点火系统的功能是在最适当的时机用电火花的方式点燃气缸内的压缩混合气并使其燃烧。

2)点火系统的类型。

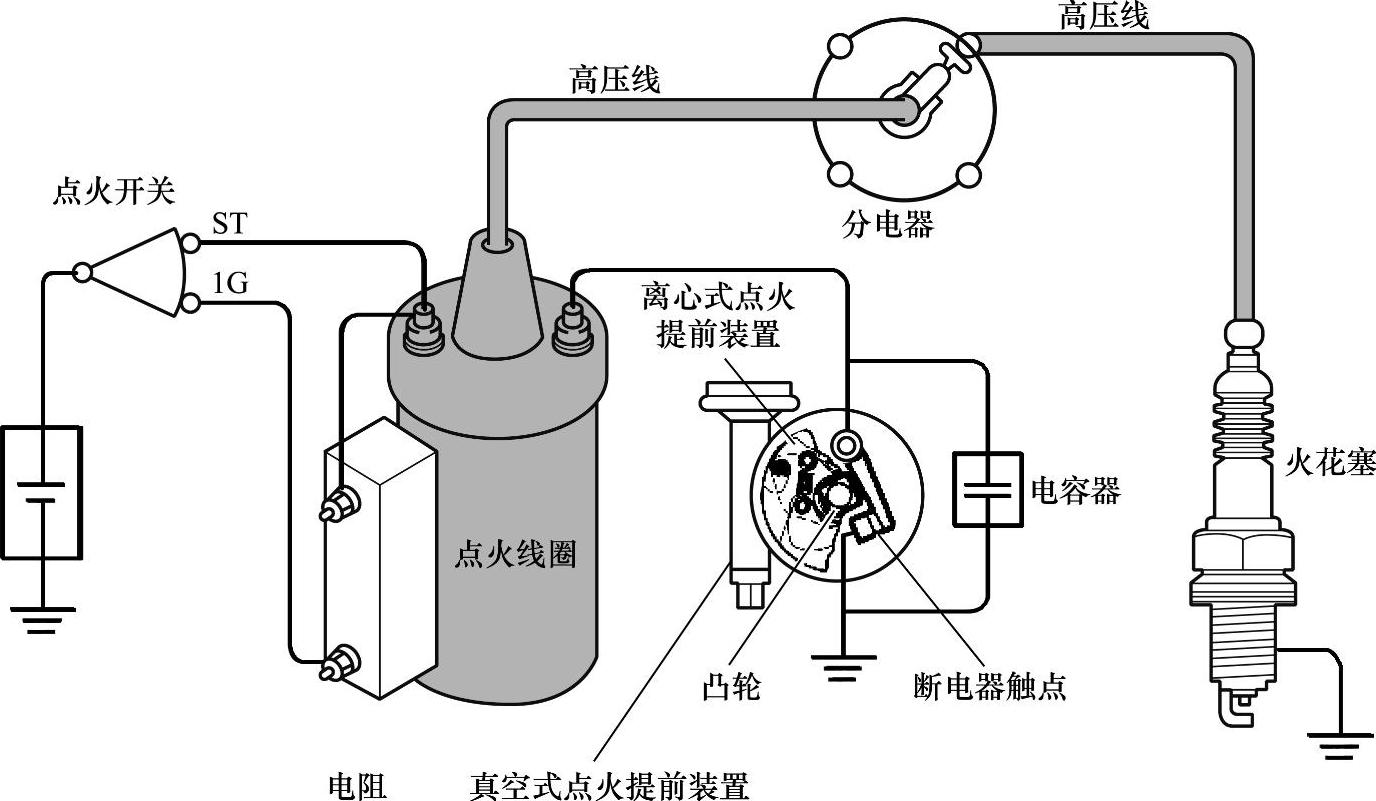

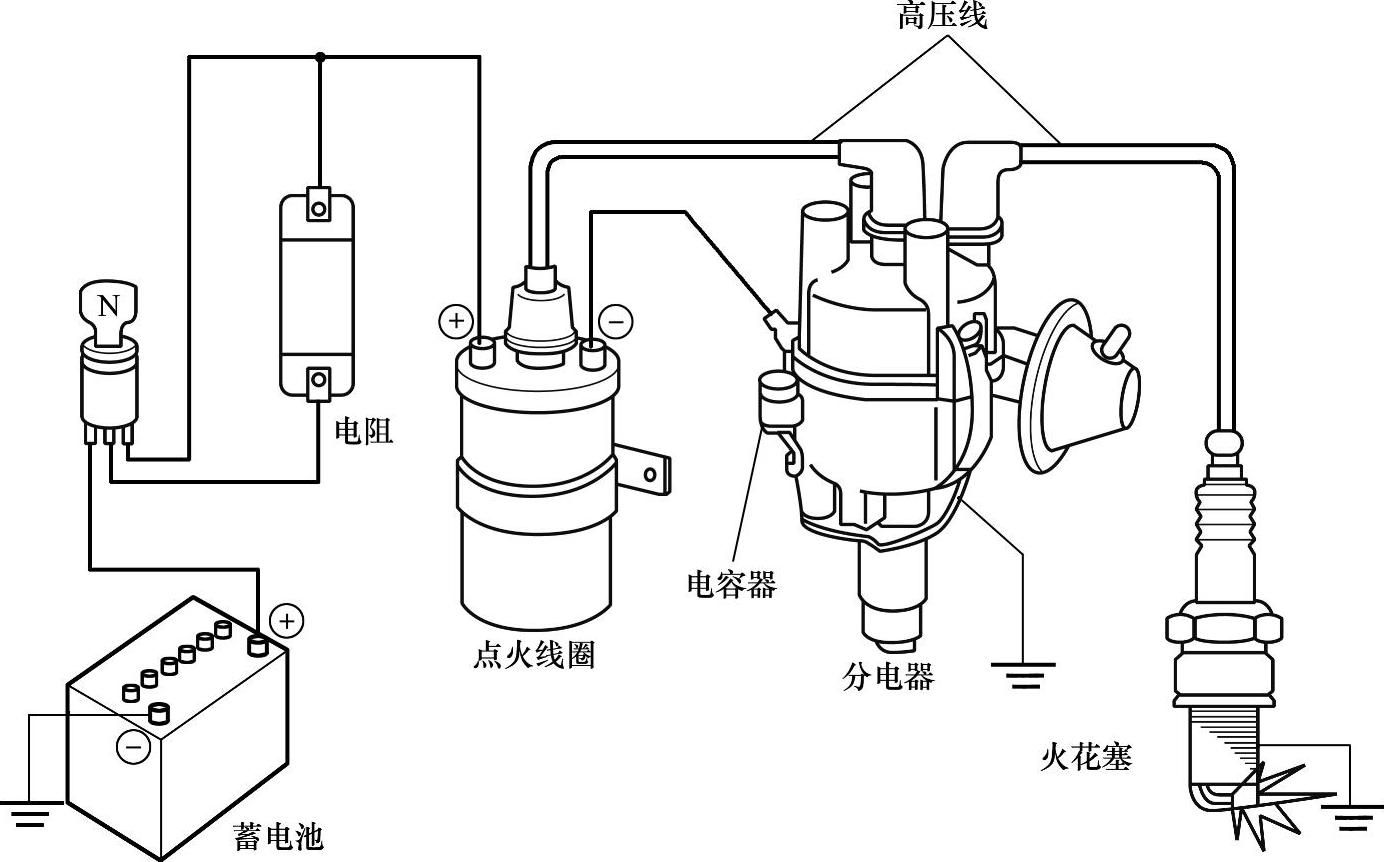

①传统的蓄电池点火系统(断电器触点式点火系统)。如图1-565所示,这种点火系统的主要装置如下:

点火线圈:为点火提供高压电,所以又称为高压线圈。

图1-565 传统的有触点式蓄电池点火系统

触点式断电器:在发动机需要电火花的瞬时提供电流。

分电器:把高压电分配给各缸火花塞。

高压线:把分电器的高压电接送给火花塞。

火花塞:利用高压电跳火点燃气缸里的混合气。

这种点火方式主要由断电器和分电器组成。断电器利用触点的开、闭使点火线圈产生高压电,分电器把高压电分配给各个气缸。在这种点火方式当中,使用了一些机械触点和易磨损零件,因而必须定期拆检和更换易损件。少许的磨损和污垢都将极大地影响触点式断电器的功能。

该系统是通过机械控制来控制一次电流和点火正时的,点火线圈的一次电流受断电器触点的周期性控制。离心式点火提前装置和真空式点火提前装置是控制点火正时。离心提前调整机构利用发动机转速的变化调整点火提前角,真空提前调整机构利用进气真空度的变化调整点火提前角。这两种火点提前,调整机构都是机械式的调整机构,分电器把二次线圈产生的高压分配到火花塞。

其中,触点式断电器是个关键装置,它仅利用简单的触点去接通或断开升高压电,少许的磨损和污垢都将极大地影响触点式断电器的功能。随着发动机的不断强化,需要更精确的点火正时,触点式断电器明显地不适应这种要求,在这种情况下无触点式点火系统应运而生了。

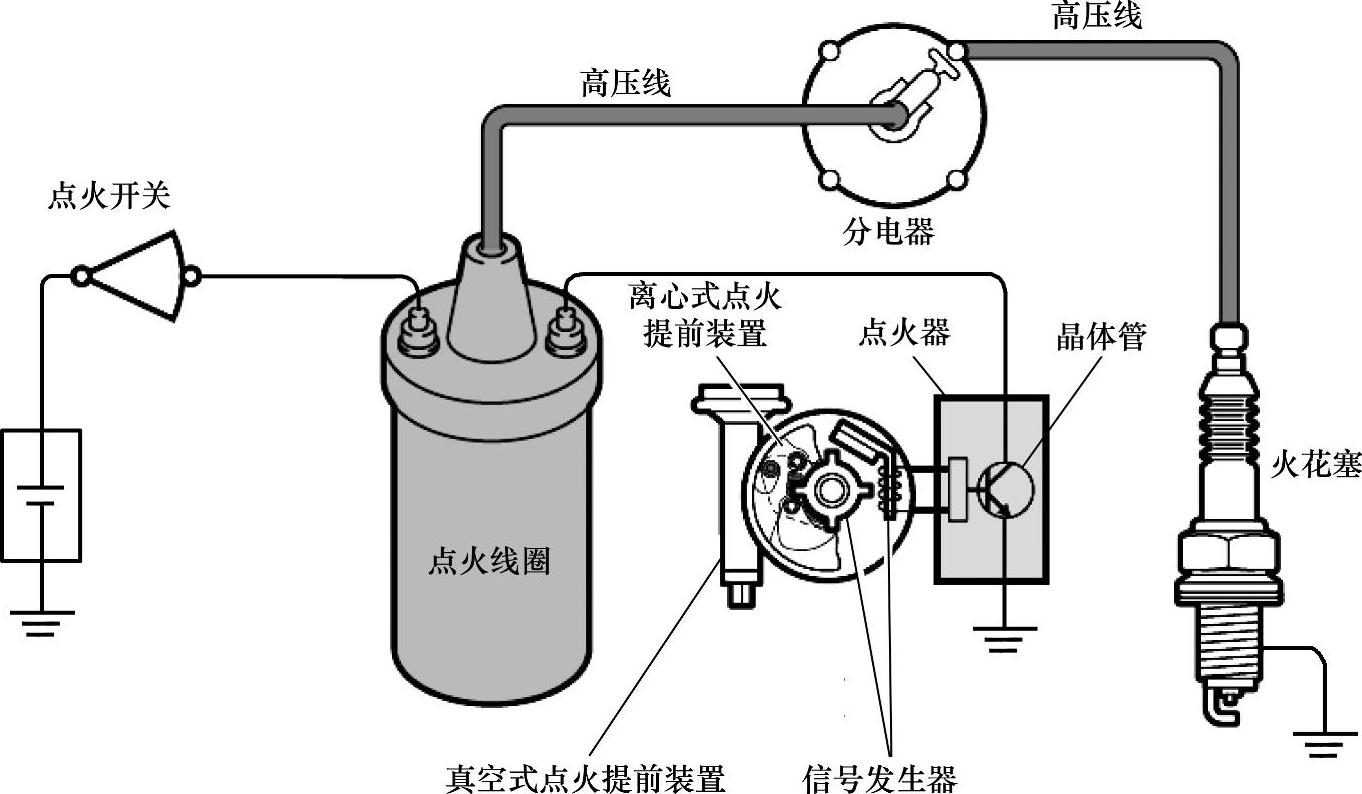

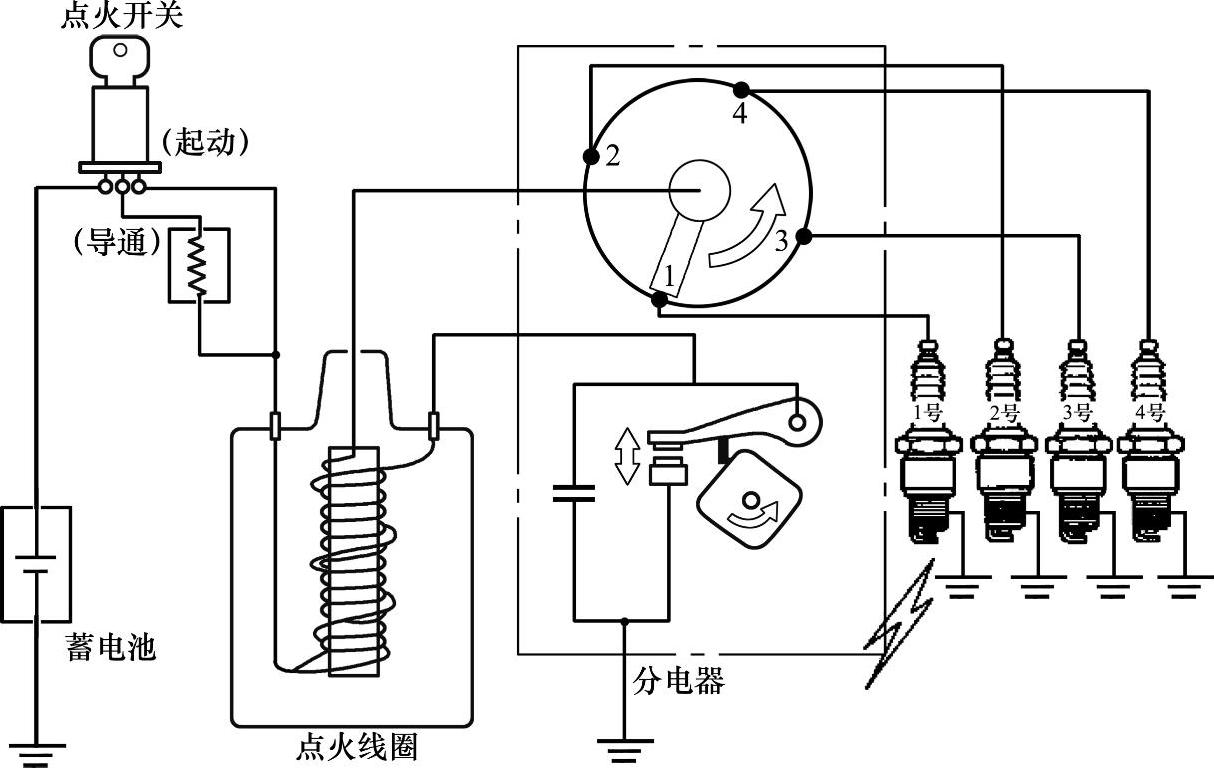

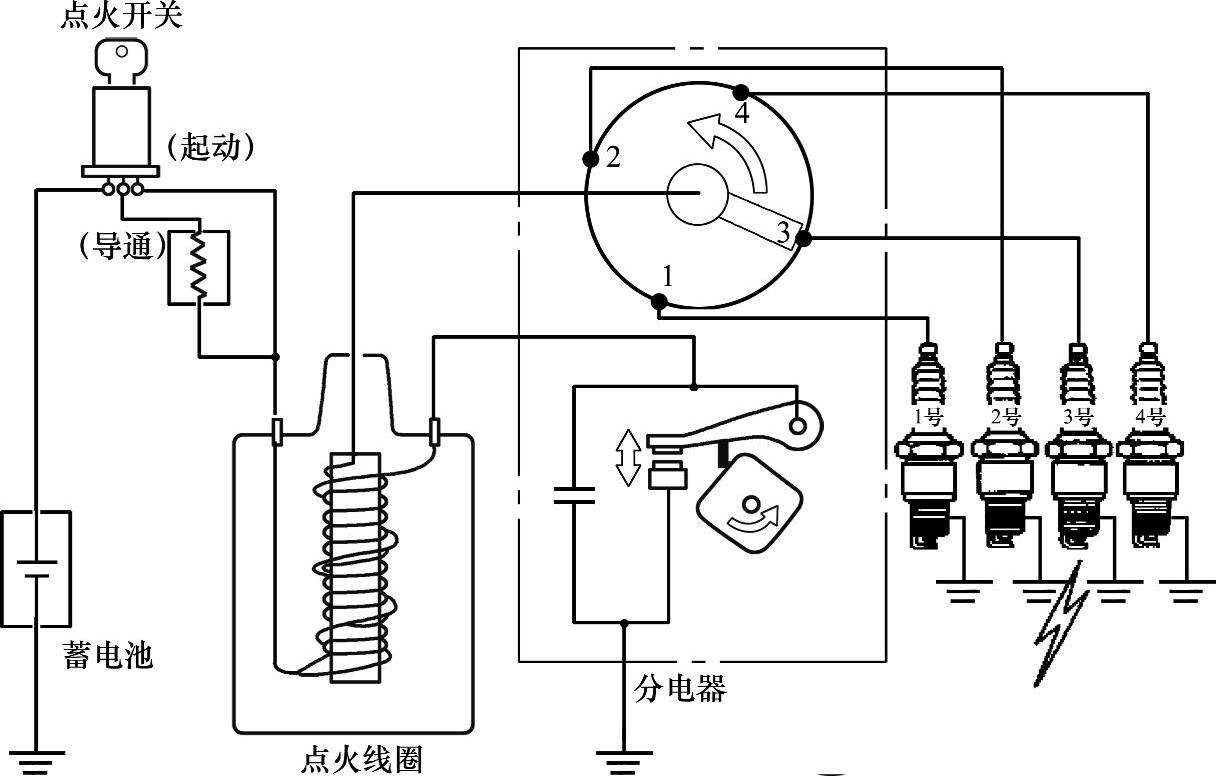

②晶体管式点火系统(见图1-566)。在这种点火系统中,晶体管根据信号发生器产生的电信号周期性地控制一次电流。当接到发火信号时,晶体管转为截止状态,切断了流经一次线圈的电流,从而在二次线圈上产生很高的感应电压,最后由分电器将高压电分配给需要点火的火花塞。

图1-566 晶体管式点火系统

点火器的功能和传统分电器上的断电器一样。点火器的主体是一个晶体管,利用晶体管的截止和导通来代替分电器上白金触点的开、合,从而切断或接通点火线圈的一次电流,控制点火用的高压电。

点火正时控制装置与断电器触点式相同。

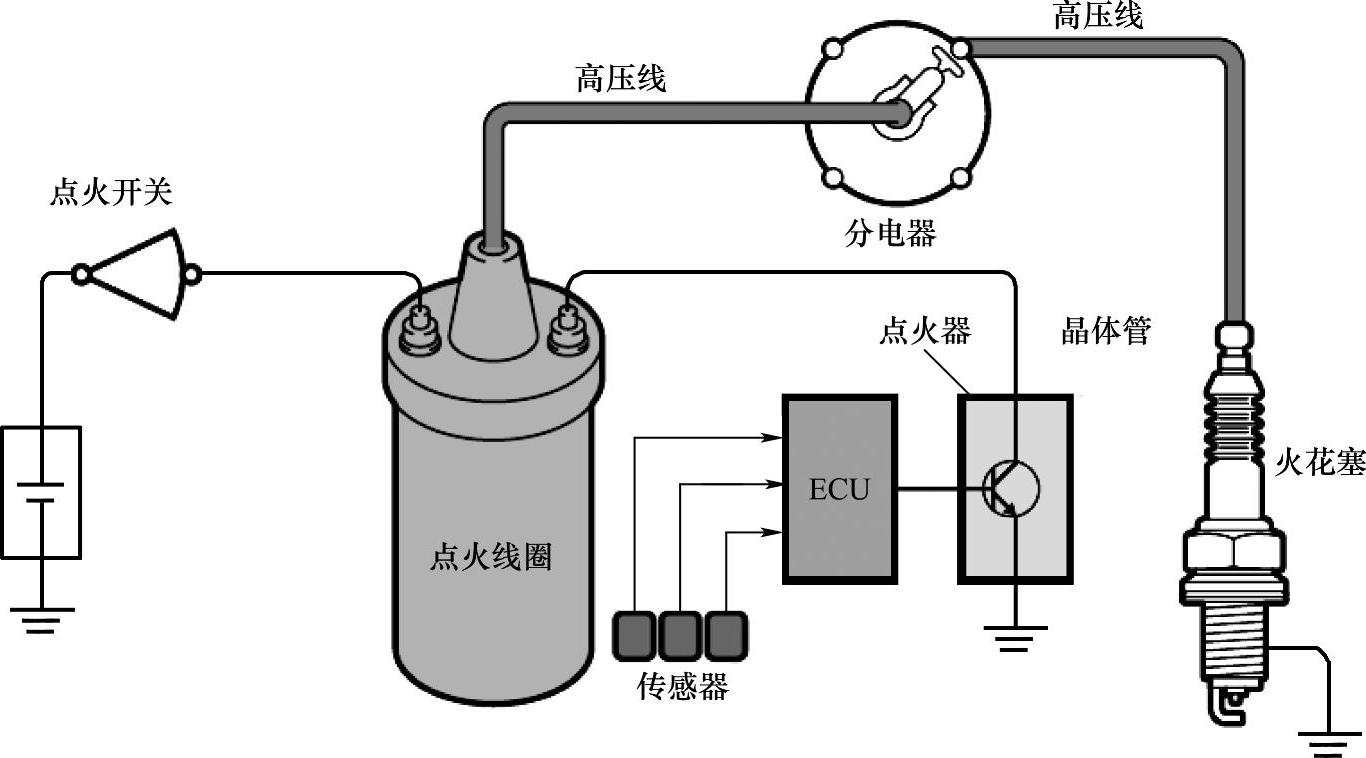

③微机控制的有分电器点火系统(带电子控制点火提前的晶体管式)。在这种点火系统(见图1-567)中,离心式点火提前装置和真空式点火提前装置已不再使用,而是采用了发动机电控单元中的电控点火提前(ESA)功能控制点火正时。其工作原理如下:利用曲轴转角传感器检测发动机的转速和点火正时,当需要点火时给出点火信号,该点火信号触发点火器,点火器相当于一个电子开关,迅速地切断点火线圈的一次电流,从而在点火线圈上产生高达20000V左右的感应电压。

图1-567 微机控制的有分电器点火系统

在汽车上,点火器或是作为一个独立元件布置在发动机上,或是作为电控装置的一个单独模块布置在电控装置箱内,一般将电控装置盒内的该模块称为点火模块。

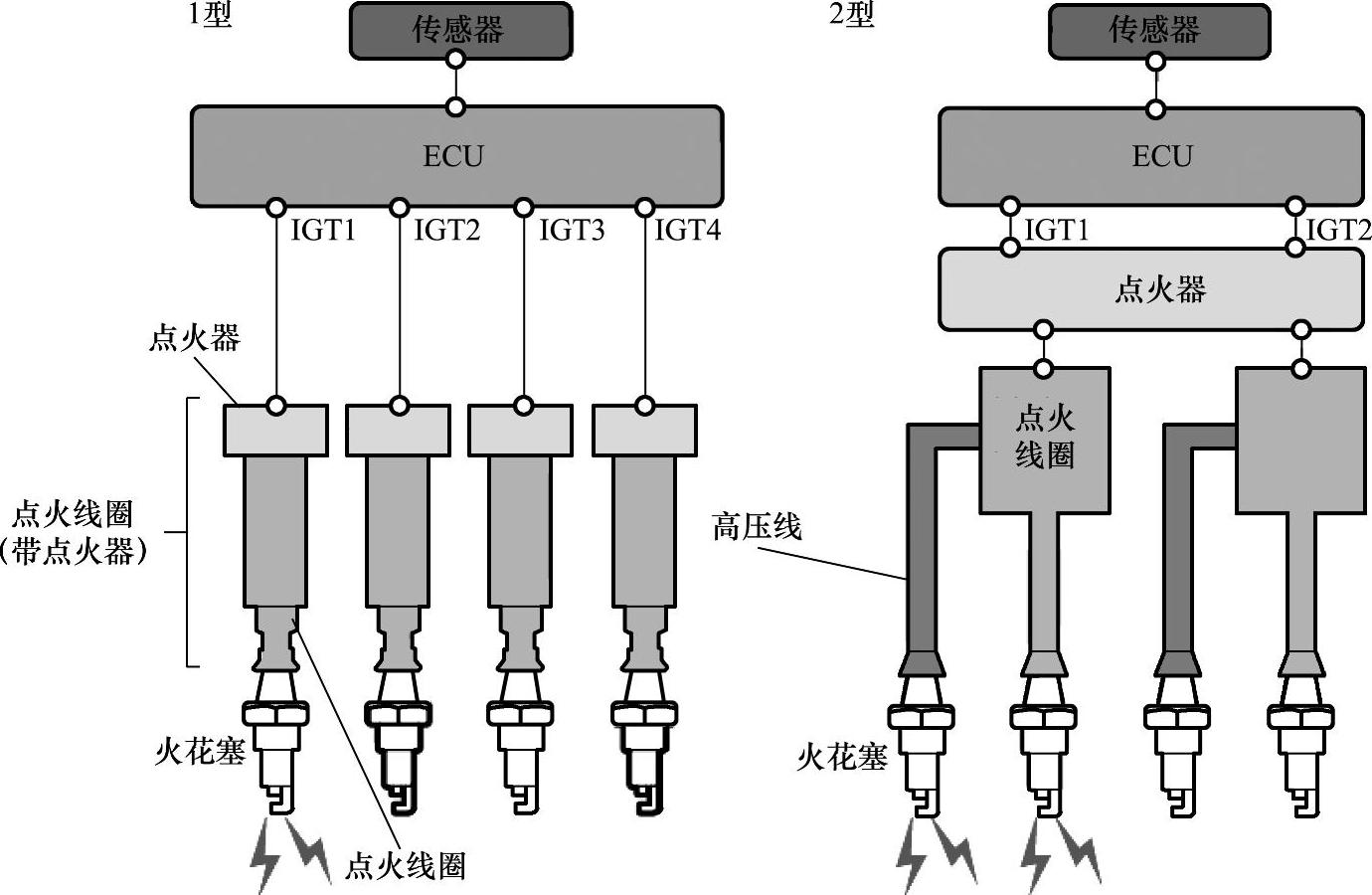

④无分电器直接点火系统(DIS)。如图1-568所示,这种点火系统取消了分电器,使用多个点火线圈直接向火花塞提供高压电。点火正时由发动机电控单元(ECU)中的电子点火提前功能控制。这种点火系统在目前的汽油机中占主导地位。图1-568中2型是两缸同时点火。压缩行程点火1次,排气行程点火1次。

图1-568 无分电器直接点火系统(DIS)

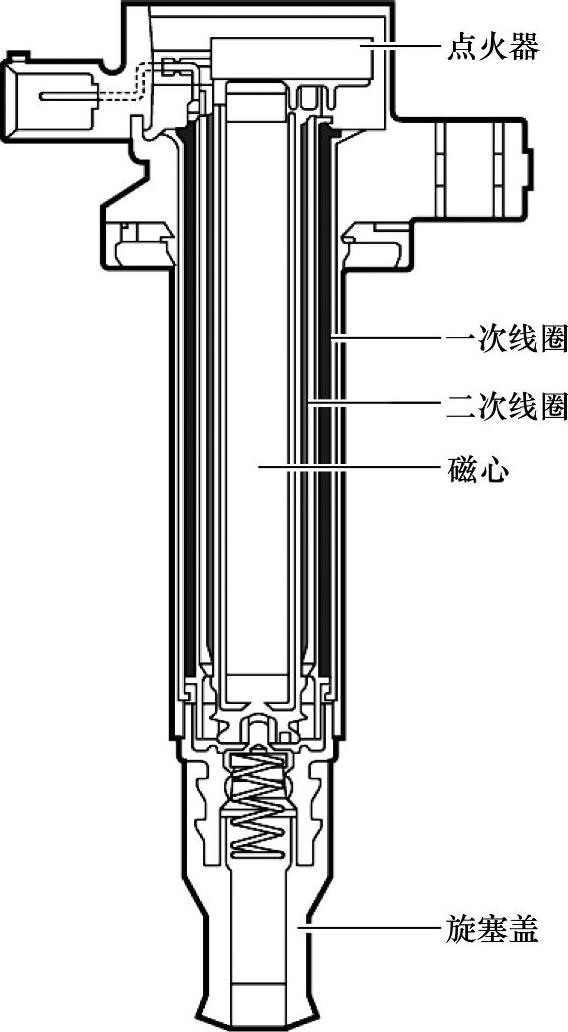

带点火器的点火线圈的结构通常如图1-569所示。此点火器装置由带点火器的点火线圈构成。

过去,高压电流是通过高压电线送往气缸内。现在,通过用带有点火器的点火线圈可将点火线圈直接连接在每个气缸的火花塞上。

因点火线圈和火花塞直接连接,使高压电流过的距离缩短,从而使得电压损失和电磁干扰也减少,这样点火系统的可靠性也得到提高。

3)传统点火系统的工作原理。传统点火系统的组成如图1-570所示。传统点火系统的工作原理如图1-571所示,接通点火开关,发动机开始运转。发动机运转过程中,断电器凸轮不断旋转,使断电器触点不断地开、闭。当断电器触点闭合时,蓄电池的电流从蓄电池正极出发,经点火开关、点火线圈的一次绕组、断电器活动触点臂、触点、分电器壳体搭铁,流回蓄电池的负极。当断电器的触点被凸轮顶开时,一次电路被切断,点火线圈一次绕组中的电流迅速下降到零,线圈周围和铁心中的磁场也迅速衰减至消失,因此在点火线圈的二次绕组中产生感应电压,称为二次电压,其中通过的电流称为二次电流,二次电流流过的电路称为二次电路。

图1-569 带点火器的点火线圈

图1-570 传统点火系统的组成

触点断开后,一次电流下降的速率越高,铁心中的磁通变化率越大,二次绕组中产生的感应电压越高,越容易击穿火花塞间隙。当点火线圈铁心中的磁通发生变化时,不仅在二次绕组中产生高压电(互感电压),同时也在一次绕组中产生自感电压和电流。在触点分开、一次电流下降的瞬间,自感电流的方向与原一次电流的方向相同,其电压高达300V。它将击穿触点间隙,在触点间产生强烈的电火花,这不仅使触点迅速氧化、烧蚀,影响断电器正常工作,同时使一次电流的变化率下降,二次绕组中感应的电压降低,火花塞间隙中的火花变弱,以致难以点燃混合气。为了消除自感电压和电流的不利影响,在断电器触点之间并联有电容器C1。在触点分开瞬间,自感电流向电容器充电,可以减小触点之间的火花,加速一次电流和磁通的衰减,并提高了二次电压。

图1-571 传统点火系统的工作原理(1)

分火头和分电器盖用来将点火线圈中产生的高压电,按发动机的工作次序轮流分配到各气缸的火花塞。如图1-572所示,当分火头对准分电器盖第三缸高压线所对应的旁电极时,点火线圈中产生的高压电就通过高压线使第三缸火花塞跳火。

图1-572 传统点火系统的工作原理(2)

4)传统点火系统的主要部件。

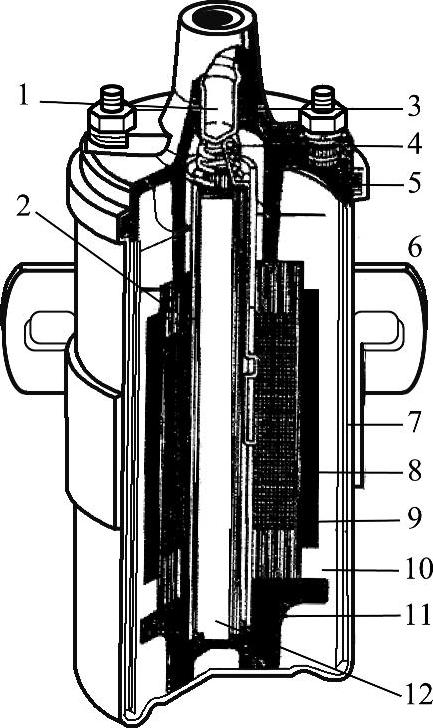

①点火线圈(见图1-573)。点火线圈是将蓄电池或发电机输出的低压电转变为高压电的升压变压器,它由一次线圈、二次线圈和铁心等组成。按其磁路的形式,可分为开磁路点火线圈和闭磁路点火线圈两种。

图1-573 点火线圈

1—外部高压接头 2—包有绝缘纸层的绕组 3—绝缘盖 4—高压插孔中的弹簧触点 5—外壳 6—固定支架 7—金属护套 8—一次线圈 9—二次线圈 10—密封件 11—绝缘体 12—铁心

两个铜线圈缠绕在软铁心四周,其中一个即一次线圈是用很粗(直径为0.5~1.0mm)的导线缠绕了约230~370匝;另一个线圈即二次线圈是用细导线(直径为0.06~0.10mm)缠绕了11000~26000匝。在实际应用中也可以用一个电容器加速一次线圈磁场的衰减,这样可以提高线圈的输出电压。二次线圈用直径为0.06~0.10mm的漆包线在绝缘纸管上绕11000~23000匝;一次线圈则用的漆包线绕。

在实际的点火线圈中,一次电路的触点由断开到闭合的过程中是不能产生高的二次电压的,但是触点从闭合到断开的过程中却可以产生二次电压,这是因为后一过程中会产生很大的自感电压。

点火线圈带有一个金属外壳,这个金属外壳内有一个金属护套,用来减少漏磁,二次线圈直接缠绕在叠片铁心上,并且通过铁心连接到点火线圈绝缘盖的中央接线柱上。因为铁心承受高压,所以必须对铁心进行绝缘,绝缘是由铁心顶部绝缘盖和铁心底部的附加绝缘体来实现的。一次线圈置于二次线圈外侧附近,点火线圈绝缘盖上有蓄电池电压接线柱,在中央高压接线柱的另一侧有连接断电触点的接线柱。在点火线圈内注入沥青对绕组进行绝缘及固定。点火线圈是不能拆开的,如果出现故障必须作为一个整体进行更换。

②附加电阻。二次电压的大小与一次电流的大小有关。一次电流越大,铁心中的磁场越强,当触点分开时磁通的变化率就越大,感应的二次电压也越高。因此,应尽可能增大流过一次绕组中的电流。但是,在断电器触点闭合以后,一次电流是按指数规律由零开始逐渐增大的,需要经过一定时间以后,才能达到饱和的较大值。

发动机转速高时,触点闭合时间短,一次电路断开时电流小,感应的二次电压低;反之,发动机转速低时,触点闭合时间长,一次电路断开时电流大,感应的二次电压高。如果点火线圈按照发动机高速运转时设计,则低速时一次电流过大,容易使点火线圈过热;如果点火线圈按照发动机低速运转时设计,则高速时一次电流过小,而二次电压过低,不能保证可靠点火。

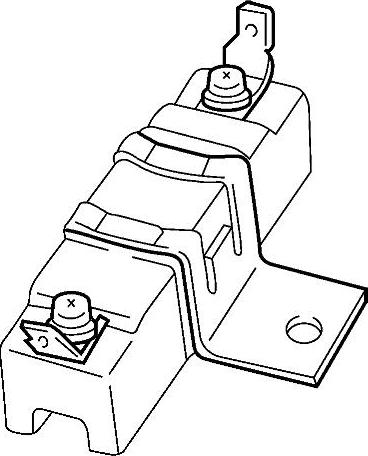

附加电阻(见图1-574)就是解决这一矛盾的。它是一个正温度系数的热敏电阻,温度越高,电阻就越大。当发动机转速降低时,一次电流加大,附加电阻的电阻值随其温度升高而增大,使一次电流减小,点火线圈不至于过热。当发动机转速升高时,一次电流减小,附加电阻的电阻值随其温度降低而减小,从而能把电流控制到发动机工作时的最佳平均值。

图1-574 附加电阻

起动中,将附加电阻短路,以保证一次电流的必要电流强度。

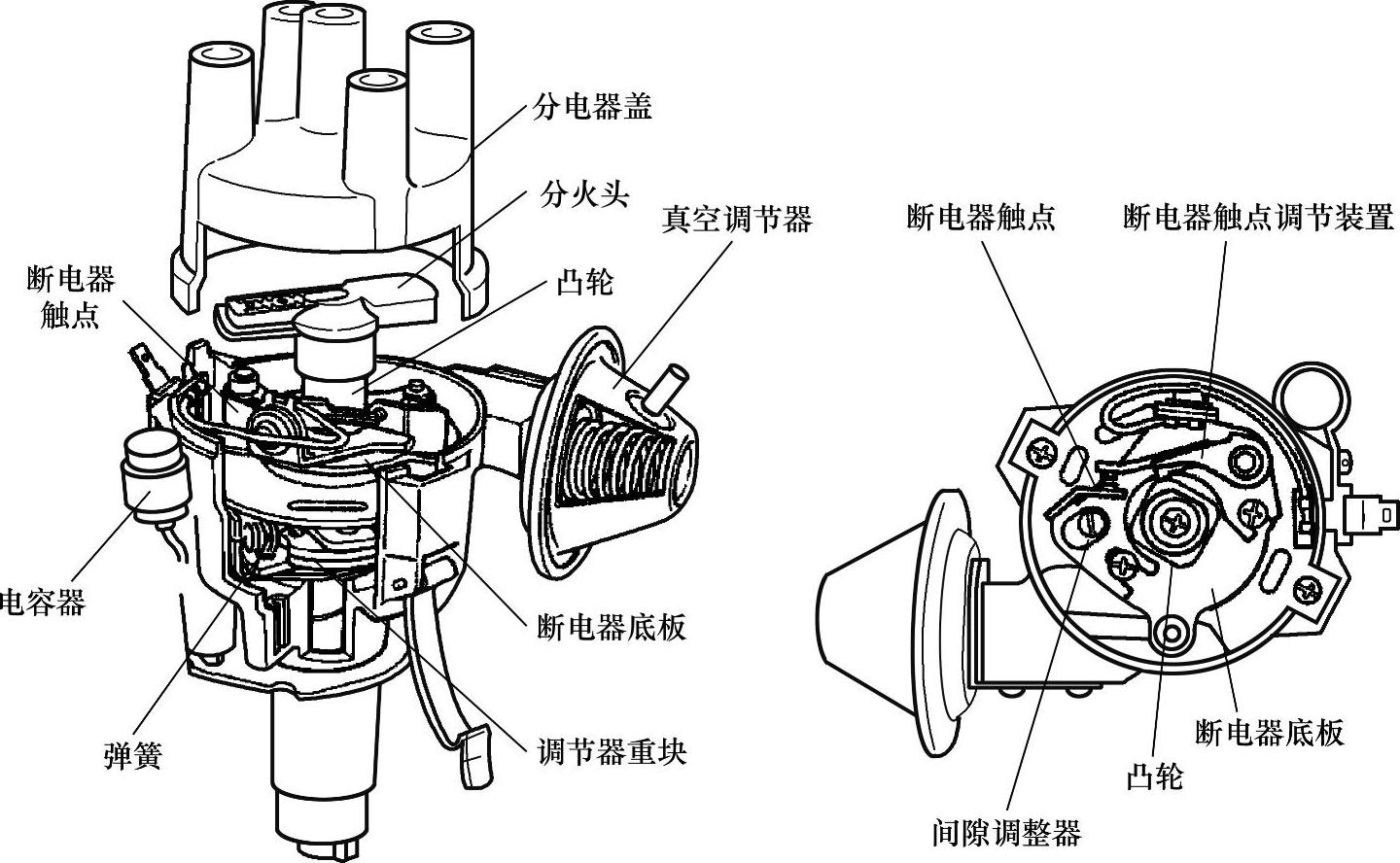

③分电器。分电器具有下列功能:按正确顺序将二次绕组的高压分配到各缸的火花塞上;在适当时机断开点火线圈的一次回路;根据发动机工况(如负载转速等)调整点火正时。

分电器是由断电器、配电器、电容器以及各种点火提前调节装置组合而成的一个部件,如图1-575所示。

图1-575 传统有触点式点火系统的分电器

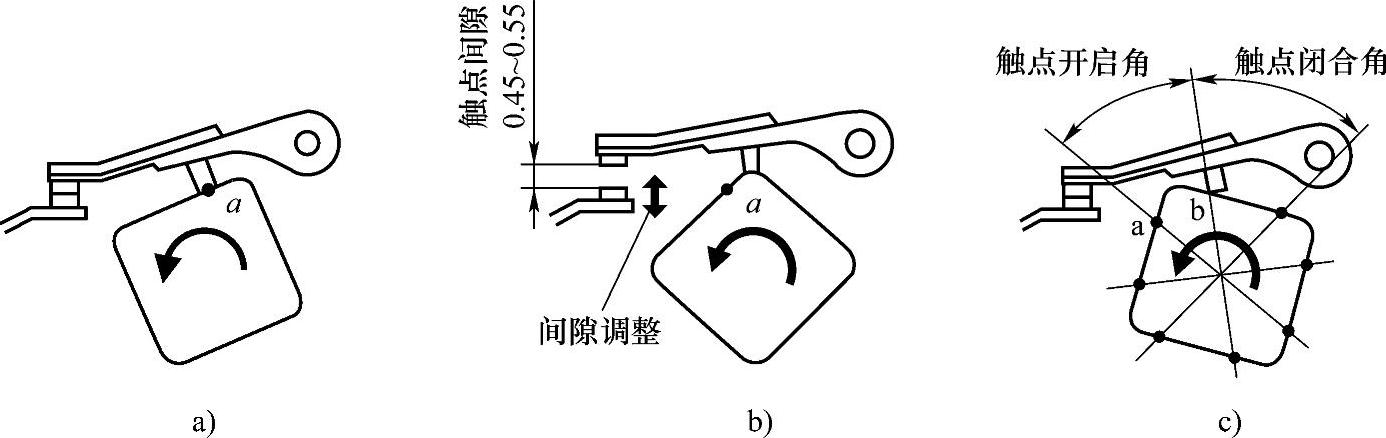

a)断电器。断电器的功用是周期地接通和切断点火线圈一次绕组的电路,使一次电流和点火线圈铁心中的磁通量发生变化,以便在点火线圈的二次绕组中产生高压电。断电器是由一对钨质的触点和断电器凸轮组成的,如图1-576所示。断电器凸轮的凸棱数与发动机气缸数相等,凸轮轴通过离心点火提前调节器与分电器轴相连。分电器轴由发动机的曲轴通过配气凸轮轴上的齿轮驱动,其转速与配气凸轮轴的转速相等,为曲轴转速的一半(四冲程发动机)。

图1-576 断电器

a)触点开始分开 b)触点分开至最大间隙 c)触点闭合

触点臂回落到凸轮凸角上两个触点分开时的最大间隙就是触点间隙。可以通过调整螺钉来调节触点间隙,触点间隙通常在0.35~0.45mm之间,有的厂家规定为0.45~0.55mm。

闭合角是触点保持接触时凸轮转过的角度。触点间隙和凸轮闭合角之间的关系如下:

如果触点间隙过大,凸轮闭合角将减小。凸轮闭合角减小,将导致一次电流减小。如果凸轮闭合角为52°时,一次电流大约是3A,则当凸轮闭合角为48°,一次绕组电流大约是2.5A,虽然一次电流只有0.5A的差别,可相应的二次电压却相差1000V。同时,触点间隙过大意味着触点将开启相当长的一段时间,也即相对于凸轮转动来说,触点开启得太早了,所以会使点火过早。

如果触点间隙过小,二次电压也会下降。触点间隙过小则触点闭合角将变大,结果导致一次电流增加,但自感电动势也会增大,就很容易形成一道由于300~500V自感电压的波动而导致的电弧,一次电流也不会立即中断,且易烧蚀触点,结果是二次电压下降。同时,触点间隙过小表明触点开启将延迟,这将引起点火正时延迟。

b)配电器。配电器由分电器盖和分火头组成。分电器盖上有一个深凹的中央高压线插孔,以及数目与发动机气缸数相等的若干个深凹的分高压线插孔,各高压线插孔的内部都嵌有铜套。分火头套在凸轮轴顶端的延伸部分,此延伸部分为圆柱形,但其侧面铣切出一个平面,分火头内孔的形状与之相符,借此保证分火头与凸轮同步旋转,并使分火头与分电器盖上的旁电极保持正确的相对位置。一个位于分电器盖中央的石墨电刷把点火线圈的高压送到旋转的分火头上,分火头依次把高压通过分电器盖的侧电极、高压线加到每个火花塞上。

c)电容器。电容器安装在分电器的壳体上,目前发动机点火系统所用的电容器均为纸质电容器。其极片为两条狭长的金属箔带,用两条同样狭长的很薄的绝缘纸与极片交错重叠,卷成圆筒形,在浸渍蜡绝缘介质后,装入圆筒形的金属外壳中加以密封。一个极片与金属外壳在内部接触,另一极片与引出外壳的导线连接。电容器外壳固定在分电器外壳上搭铁,使电容器与断电器触点并联。

当触点分开时,它吸收一次绕组产生的高压。在触点分开时由于磁场衰减,一次绕组上会产生250~450V的电压。电容器用来暂时存储这个电压并迅速使磁场衰减。如果没有这个电容器,那么磁场衰减就会变得缓慢,结果导致二次回路的输出电压很低。

d)点火提前调节装置。发动机工作时,点火时刻对发动机的工作和性能有很大的影响。混合气燃烧有一定的速度,即从火花塞跳火到气缸内的可燃混合气完全燃烧是需要一定时间的。虽然这段时间很短,但是由于发动机的转速很高,在这样短的时间内曲轴会转过较大的角度。若恰好在活塞到达上止点时点火,混合气开始燃烧时,活塞已开始向下运动,使气缸容积增大,燃烧压力降低,发动机功率下降。因此,应提前点火,即在活塞到达压缩行程上止点之前火花塞跳火,使燃烧室内的气体压力在活塞到达压缩行程上止点后10°~12°时达到最大值。这样混合气燃烧时产生的热量,在做功行程中就会得到最有效的利用,可以提高发动机的功率。但是,若点火过早,则活塞还在向上止点移动时,气缸内压力已达到很大数值,而气体压力作用的方向与活塞运动的方向相反,此时,发动机的有效功减小,发动机功率也将下降。从点火时刻起到活塞到达压缩上止点这段时间内,曲轴转过的角度称为点火提前角。能使发动机获得最佳动力性、经济性和最佳排放性能的点火提前角,称为最佳点火提前角。发动机工作时,最佳点火提前角不是固定值,它随很多因素的变化而改变。影响点火提前角的主要因素是发动机的转速和混合气的燃烧速度。混合气的燃烧速度与混合气的成分、发动机的结构及其他(燃烧室的形状、压缩比等)一些因素有关。

当节气门开度一定时,随着发动机转速升高,单位时间内曲轴转过的角度将增大。如果混合气燃烧速度不变,则应适当增大点火提前角,否则,燃烧会延续到做功行程,使发动机的动力性、经济性下降。所以,点火提前角应随发动机转速升高而增大。但是,当发动机转速达到一定值以后,由于燃烧室内的温度和压力提高,扰流增强,混合气燃烧速度加快,最佳点火提前角增大的幅度减慢,并非呈线性关系。

当发动机转速一定时,随着负荷增加,节气门开度增大,单位时间内吸入气缸内的可燃混合气数量增加,压缩行程终了时燃烧室内的温度和压力就会随之增高。同时,残余废气在气缸内混合气中所占的比例减少,混合气燃烧速度加快,此时点火提前角应适当减小。反之,发动机负荷减小时,点火提前角应当加大。

此外,最佳点火提前角还与所用汽油的抗爆性有关。使用辛烷值较高(即抗爆性较好)的汽油时,点火提前角应适当增大。因此,当发动机换用不同牌号的汽油时,点火提前角也必须作适当调整。为此,要求点火系统的结构应在必要时能适当地进行点火提前角的手动调节,例如有些车型的点火系统中配有辛烷值校正器,可以在进行手动调节时指示调节的角度。

为了实现提前点火,必须在压缩行程接近终了、活塞到达上止点之前便使断电器触点分开。从触点分开到活塞到达上止点这段时间越长,曲轴转过的角度越大,即点火提前角越大。因此,调节断电器触点分开的时刻,即改变触点与断电器凸轮或断电器凸轮与分电器轴之间的相对位置,便可以调节点火提前角。调节点火提前角的方法有两种:一是保持触点不动,将断电器凸轮相对于分电器轴顺旋转方向转过一个角度θ,凸轮提前将触点顶开,使点火提前;凸轮相对于轴转过的角度越大,点火提前角越大。另一种调节方法是凸轮不动(不改变凸轮与轴的相对位置),使断电器触点相对于凸轮逆着旋转方向转过一个角度θ,也可使提前点火。触点相对于凸轮转过的角度越大,点火提前角越大。

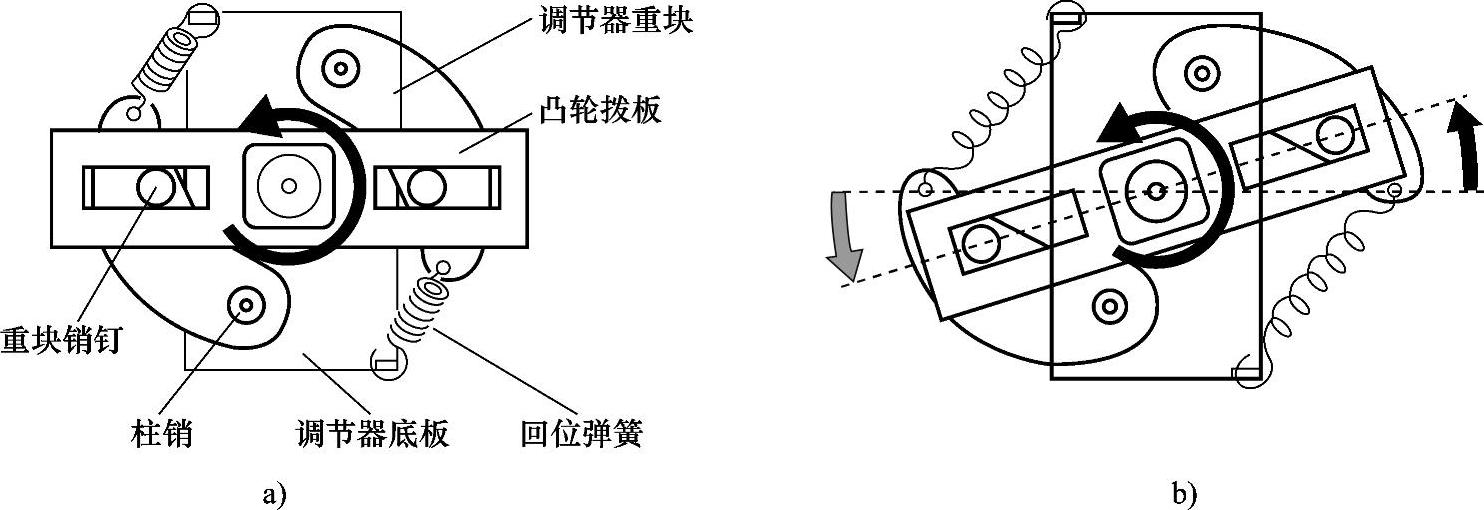

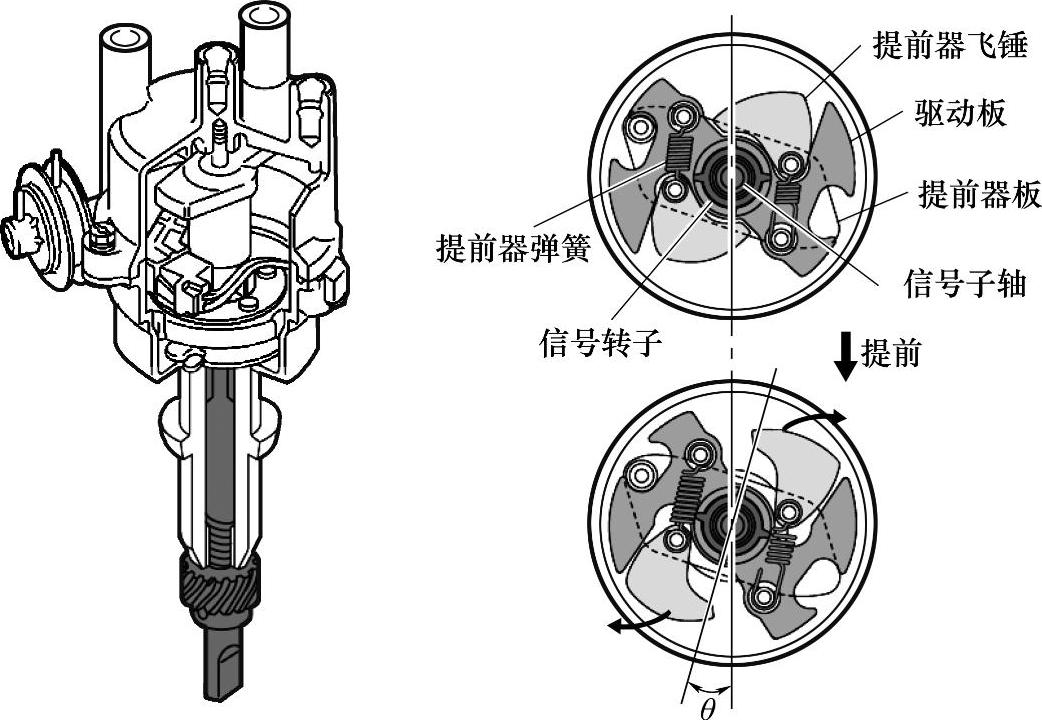

离心式点火提前调节装置如图1-577所示:发动机工作时,它利用改变断电器凸轮与分电器轴之间的相对位置的方法,在发动机转速变化时自动调节点火提前角。发动机工作时,当曲轴的转速达到一定转速(开始转速因车型而不同)后,重块的离心力克服弹簧拉力的作用向外甩开。此时,两重块上的销钉推动拨板连同凸轮,顺着旋转方向相对于分电器轴转过一个角度,将触点提前顶开,从而加大点火提前角。随发动机转速升高,点火提前角将不断加大。

图1-577 离心式点火提前装置

a)离心式点火提前装置工作之前 b)离心式点火提前装置工作之后

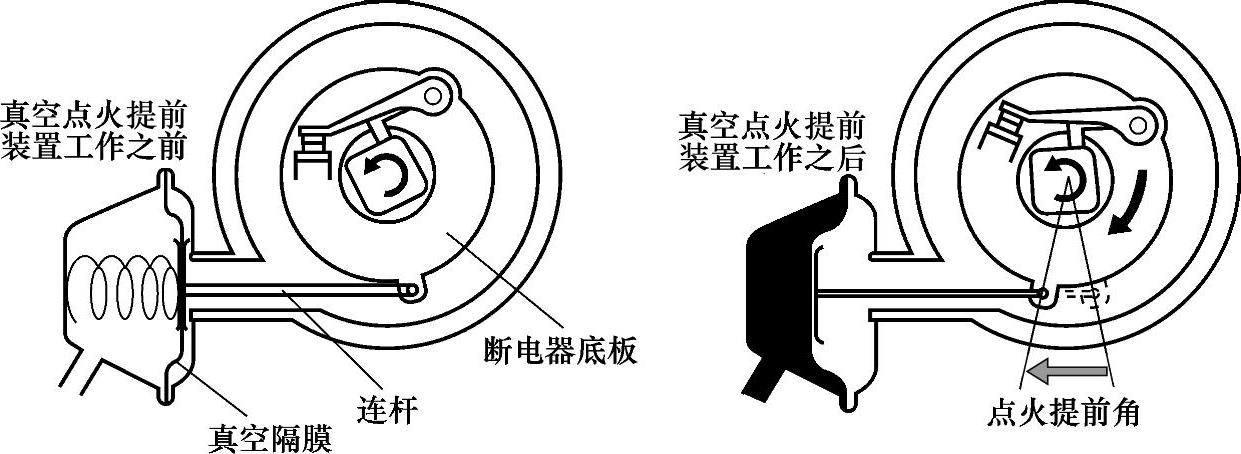

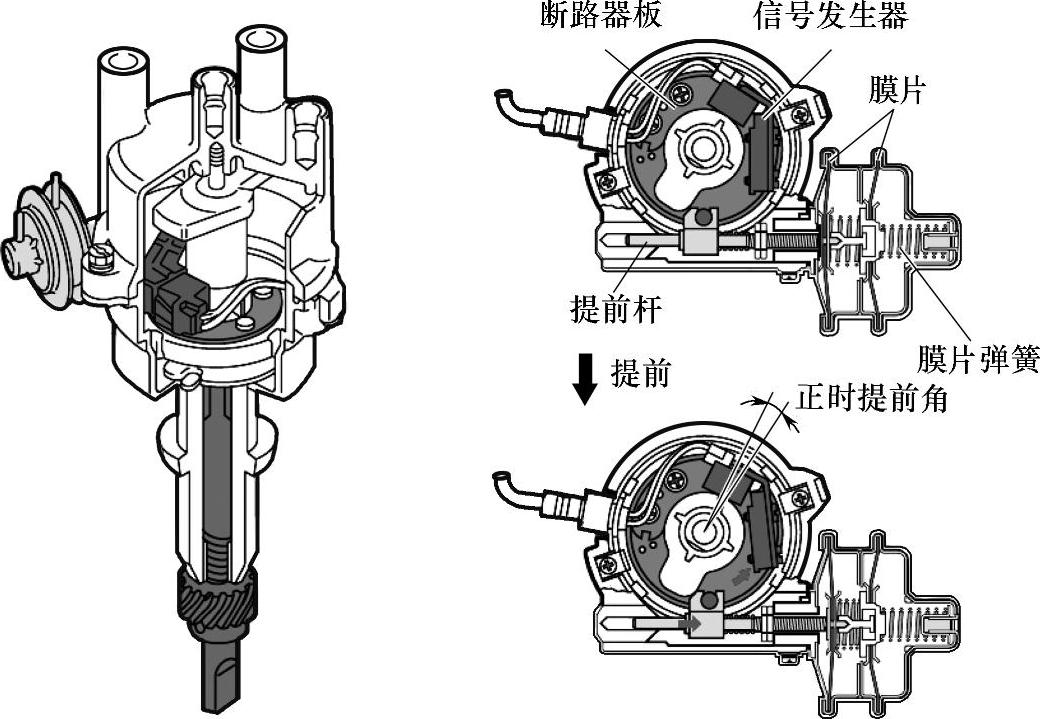

真空式点火提前调节装置如图1-578所示:在发动机工作时,它随着负荷(节气门开度)的变化自动调节点火提前角,它是利用改变断电器触点与凸轮之间相位关系的方法进行调节的,在发动机负荷增大时自动地减小点火提前角。发动机小负荷运行时,节气门开度小,节气门后方的真空度大,并从小孔经真空连接管作用于调节装置的真空室,使膜片右方真空度增大,在大气压力的作用下,膜片克服弹簧张力向右拱曲,并带动拉杆向右移动。与此同时,断电器底板连同触点相对于凸轮逆着旋转方向转过一个角度,使点火提前角加大。发动机转速一定时,节气门后方的真空度只取决于节气门的开度。节气门开度越小(负荷越小),节气门后方的真空度越大,点火提前角也越大。

图1-578 真空式点火提前装置

在晶体管式点火系统的分电器中保留了与传统的触点式点火系相同的点火提前装置,如图1-579、图1-580所示。

图1-579 分电器中离心式点火提前装置(晶体管式点火系统)

④高压线。高压线分为两种,一种是从分电器到火花塞的高压线;一种是从点火线圈到分电器的高压线,后者又称为中心高压线。

在高压线上通过的电流十分微弱,但高压线两端的电压却高达数万伏,所以高压线必须具有足够的耐高压能力。高压线的工作环境十分恶劣,汽车的发动机室盖下温度较高,污垢也比较多,因此高压线还必须具有较强的耐热性和耐污垢的能力。同时,必须降低高压线的辐射能量,以免干扰轿车上的收音机和计算机。随着直接点火系统的不断普及,高压线在实际中已经很少使用。

图1-580 分电器中真空式点火提前装置(晶体管式点火系统)

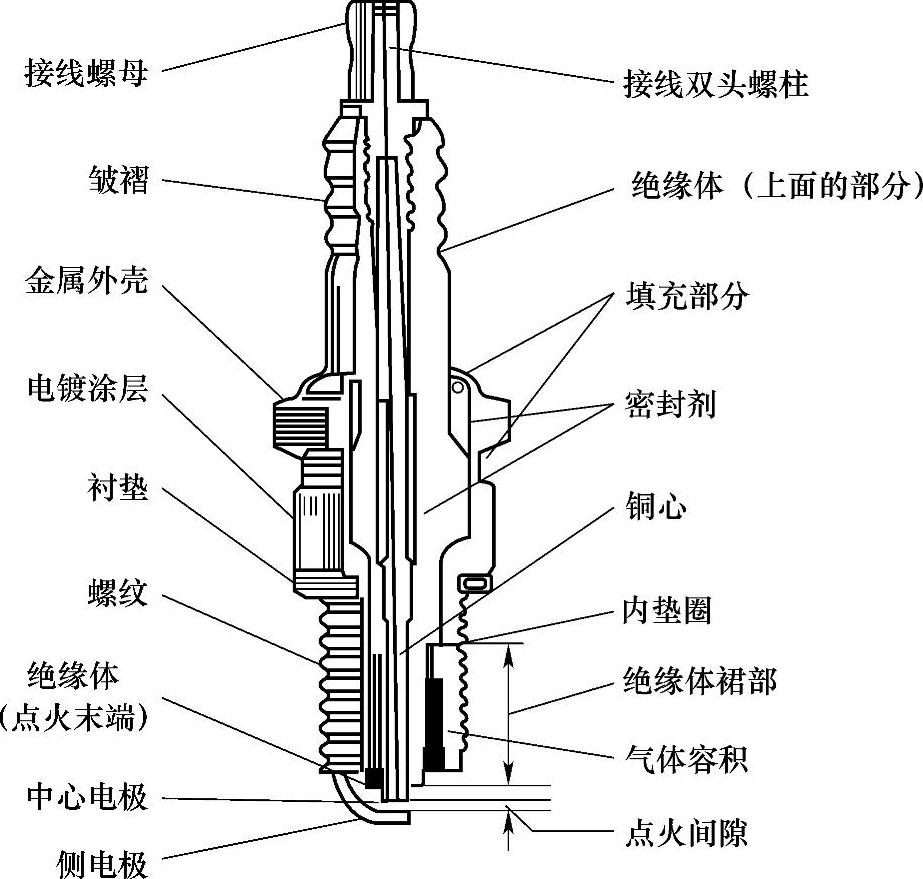

⑤火花塞。火花塞的功用是将点火线圈产生的脉冲高压电引入燃烧室,并在其两个电极之间产生电火花,以点燃可燃混合气。火花塞中心电极与侧电极之间的间隙,称为火花塞间隙。火花塞间隙对火花塞及发动机的工作性能均有很大影响:间隙过小,火花微弱,并容易产生积炭而漏电;间隙过大,火花塞击穿电压增高,发动机不易起动,且在高速时容易发生“缺火”现象。因此,火花塞间隙的大小应适当。在传统点火系统中,火花塞间隙一般为0.6~0.8mm,但若采用电子点火,则间隙应增大到1.0~1.2mm。火花塞间隙的调整可通过扳动侧电极来实现。

图1-581 火花塞的结构

火花塞的结构如图1-581所示。

发动机工作时火花塞绝缘体裙部的温度若保持在500~600℃,落在绝缘体裙部的油粒能立即被烧掉,不容易产生积炭。这个温度称为火花塞的自净温度。若裙部温度低于自净温度,落在绝缘体裙部的油粒就不能立即被烧掉,形成积炭而漏电,将使火花塞间隙不能跳火或火花微弱。若裙部温度过高(超过800℃),当混合气与炽热的绝缘体接触时,可能在火花塞间隙跳火之前自行着火,称为炽热点火。炽热点火将使发动机出现早燃、爆燃等不正常现象。因此,无论哪一种类型的发动机,在发动机工作时,火花塞裙部的温度都应该保持在自净温度的范围内。但是,各种发动机气缸内的燃烧状况是不同的,所以气缸内的温度也不尽相同,这就要求配用不同热特性的火花塞。火花塞的热特性主要决定于绝缘体裙部的长度。不同的发动机,当气缸内温度及温度分布状况相同时,火花塞绝缘体裙部越长,其受热面积越大,且传热距离越长,散热困难,火花塞裙部的温度越高,这种火花塞称为“热型”火花塞,它适用于低速、低压缩比的小功率发动机;相反,火花塞绝缘体裙部越短,其受热面积越小,且传热距离缩短,容易散热,火花塞裙部的温度越低,这种火花塞称为“冷型”火花塞,它适用于高速、高压缩比大功率的发动机。裙部长度介于冷型与热型之间的火花塞,称为普通型火花塞。

过去,火花塞的使用寿命很短,最近由于火花塞和有关点火装置的改进,再加上排气净化的一些措施,使火花塞的使用寿命大幅度地提高了。一般规定汽车在行驶10000km之后(或每1年),必须检查或更换火花塞。为延长火花塞的使用寿命,目前市场上出现了白金火花塞与铱金火花塞。在白金火花塞上,白金是焊在中心电极和接地电极的顶端的。中心电极的直径较常规火花塞的要小。铱金火花塞上,铱(较铂有更高的耐磨能力)是焊在中心电极顶端的,但焊在接地电极上的仍是白金。中心电极的直径较白金火花塞的更小,此类火花塞中有些并未在其搭铁电极焊上白金。

白金电极的火花塞使用寿命更长,一般行驶100000km之内无需检查更换。

在丰田卡罗拉轿车2ZR-FE发动机上使用了加长、薄电极型铱尖火花塞,如图1-582所示。此种类型的火花塞使容纳火花塞的气缸盖区域较厚。因此,水套可以扩展到燃烧室附近,从而有助于实现冷却性能。在保持与铂金尖火花塞耐久性相同的同时,铱尖火花塞提高了点火性能。

图1-582 丰田2ZR-FE发动机上使用的铱尖火花塞

12.安装其他附件

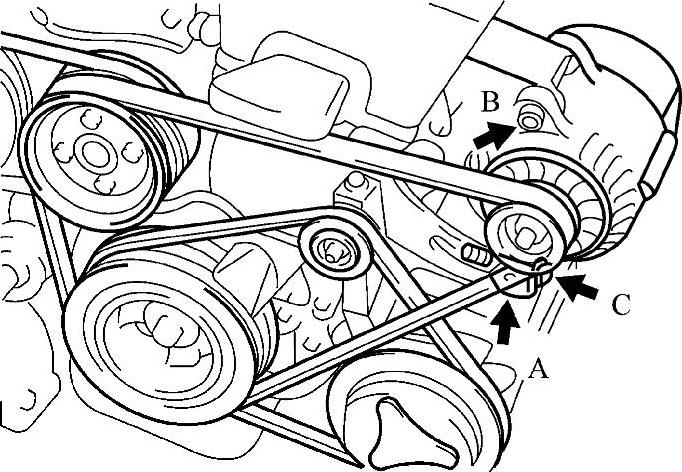

安装并调节水泵和发电机传动带。通过紧固螺栓C来调整水泵传动带的张力,紧固螺栓A,然后紧固螺栓B(见图1-583)。螺栓A的紧固力矩为18N·m,螺栓B的紧固力矩为58N·m。

检查驱动带的变形和张紧力。

图1-583 紧固螺栓

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。