5.1.2 流量测量的主要方法和分类

由于流量测量对象的多样性和复杂性,流量测量的方法有很多种。流量测量方法可按不同原则划分,至今并没有统一的分类方法。流量测量方法按照不同的测量原理,主要分为差压式、速度式和容积式3类。

(1)差压式流量测量

差压式流量测量是通过测量流体流经安装在管道中敏感元件所产生的压力差,它以输出差压信号来反映流量的大小,如节流变压降式、均速管式、楔形、弯管式以及浮子流量测量等。

速度式流量测量是通过测量管道内流体的平均速度,它以输出速度信号来反映流量的大小,如涡轮式、涡街式、电磁式、超声波式等。

容积式流量测量的方法是让流体以固定的、已知大小的体积逐次从机械测量元件中排放流出,计数排放次数或测量排放频率,即可求得其体积累积流量,如椭圆式、腰轮式、刮板式和活塞式等。

(2)差压式流量测量

差压式流量测量是目前工业生产过程中气体、液体和蒸汽流量最常用的流量测量方法。其中以节流变压降式流量测量方法应用最为广泛。

1)节流变压降式流量测量原理

节流变压降式流量测量是通过测量流体流经节流装置时所产生的静压力差来测量流量的,它是电厂中使用最多的流量测量方法。

节流变压降式流量测量的原理是在充满流体的管道中固定放置一个流通面积小于管道截面积的阻力件,当流体流过该阻力件时,由于流体流束的收缩而使流速加快、静压力降低,其结果是在阻力件前后产生一定的压力差。它与流量(流速)的大小有关,流量越大,差压也越大。实践证明,对于一定形状和尺寸的阻力件,一定的测压位置和前后直管段,在一定的流体参数情况下,阻力件前后的差压与体积流量之间有一定的函数关系,因此通过测量阻力件前后的差压来测量流量。把流体流过阻力件因流束的收缩而造成压力变化的过程称为节流过程,其中的阻力件称为节流件。

目前最常见的节流件是标准孔板,在以下讨论中将主要以标准孔板为例介绍节流式流量测量的原理、流量公式的推导等。

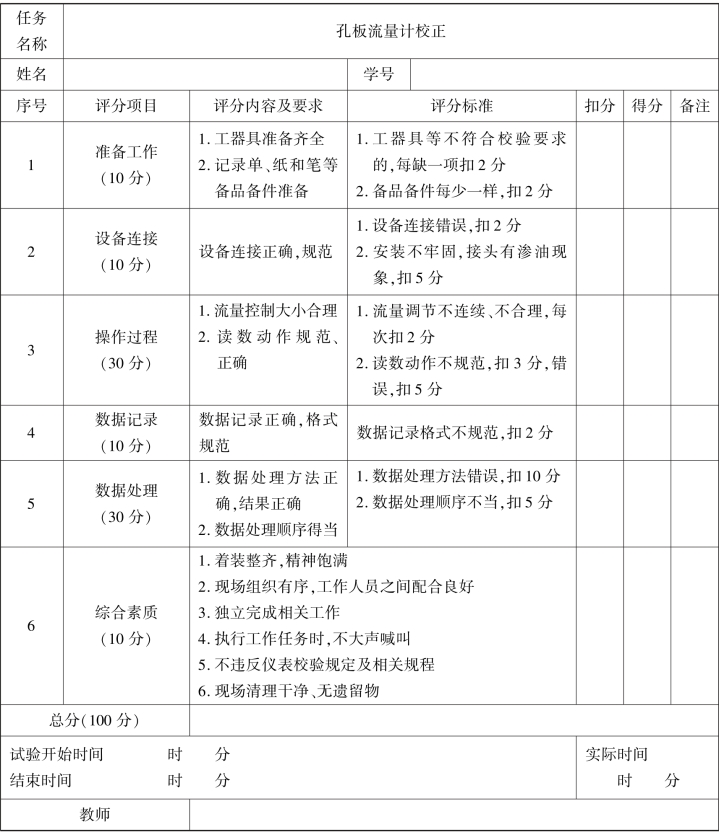

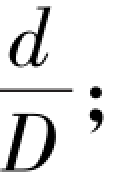

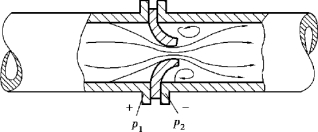

图5.1是流体流经节流件时的流动情况示意图,从图中可知,流体在节流件前后的流束、压力和速度都要发生变化。

图5.1 孔板测量原理示意图

在截面1处流体未受节流件的影响,流束充满管道,管道截面为D,平均流速为v1,流体静压力为p1,流体密度为ρ1;流体流经节流件前就已经开始收缩,由于惯性的作用,流束通过节流件后还将继续收缩,直到在节流件后的某一距离处达到最小流束截面,即截面2。其截面积为d′,流体的平均流速达到最大v2,流束中心压力为p2,流体密度为ρ2;流体流经截面2时流束又逐渐扩大到充满整个圆管,流体的速度也恢复到孔板前稳定流动时的速度。截面3是流速刚恢复正常时的截面,管道截面为D,平均流速为v3,流体静压力为p3,流体密度为ρ3。

图中的点画线代表管道中心处静压力,实线代表管壁处静压力。分析节流件前后压力的变化情况,在节流件前,流体向中心加速,管壁处静压力增加,管道中心处压力降低;至截面2时,流束截面收缩到最小,管壁和中心处静压力降至最低。然后流束扩张,静压力升高,直到截面3处。由于涡流区的存在,导致流体能量损失,因此在流束充分恢复后,截面3处的静压力p3不能恢复到原先的静压力p1,而产生了压力损失δp=p1-p3。

设流经水平管道的流体为不可压缩性流体(ρ1=ρ2=ρ),并忽略流动阻力损失,对截面1和截面2写出下列伯努利方程:

根据流体的连续性方程,有

流体流经截面2的体积流量为

![]()

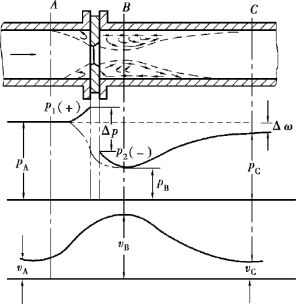

联立求解式(5.5)—式(5.7),可得体积流量:

应该注意的是:

①实际测量时差压是按一定的取压方式在节流装置前后测得的,其大小与(p1-p2)之间有一定的差异。

②d′是最小流束的直径。对于标准孔板,它小于节流件的开孔直径;对于喷嘴,它等于节流件的开孔直径。

③流量公式没有考虑流动过程中的损失,而这种损失对于不同形式的节流件和不同的直径比(d′/D)是不同的。

基于上述理由,上述推导出的流量公式不是要求的流量公式,必须对它进行下列修正:

①用节流件前后实际测得的差压Δp代替(p1-p2);

②用节流件的开孔直径d代替最小流束截面直径d′,并引入直径比β=

③考虑流动过程中的压力损失。

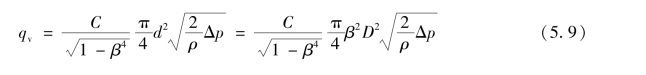

综合考虑上述因素,在流量公式中引入一个流出系数C或流量系数a,则可得体积流量:

或

式(5.10)仅适用于不可压缩流体。对可压缩流体,流体的密度变化是不可忽视的。但是,为了方便起见,可采用和不可压缩流体相同的流量公式和流量系数a或流出系数C,而把全部的流体可压缩性影响用一流束膨胀系数ε来考虑,同时引入节流件前的流体密度ρ1。于是,可得体积流量公式为

相应的质量流量公式为

![]()

式中 qm,qv——质量流量,kg/s,体积流量,m3/s;

d,D——节流件开孔直径、管道直径,m;

β——节流件开孔直径与管道直径之比,即

ρ1——节流件前流体密度,kg/m3;

Δp——实际测得的差压,Pa;

ε——流体流束膨胀系数,对不可压缩流体取1,对可压缩性流体取小于等于1;

C,a——流出系数和流量系数,根据节流件的形式、β值、雷诺数ReD、管道粗糙度及取压方式查表得到。

2)标准节流件

目前国家规定的标准节流件有标准孔板、标准喷嘴和文丘里管等。

①标准孔板。

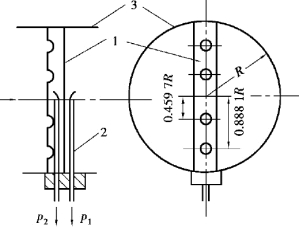

标准孔板是由机械加工获得的一块具有与管道同心的圆形开孔(节流孔)、开孔边缘非常锐利的薄板,其圆筒形柱面与孔板上游侧端面垂直。用于不同的管道内径和各种取压方式的标准孔板,其几何形状都是相似的,如图5.2所示,其中所标注的尺寸可参阅相关标准规定。在标准孔板的所有参数中,孔板直径是一个主要的参数,任何情况下,孔径d不小于12.5 mm,它是不少于均匀分布的4个单测值的算术平均值,而任意单测值与平均值之差不得超过±0.05%d。

②标准喷嘴。

标准喷嘴包括ISA1932喷嘴和长径喷嘴。ISA1932喷嘴是由两个圆弧曲面构成的入口收缩部分和与之相接的圆柱形喉部组成,如图5.3所示。长径喷嘴则是由形状为1/4椭圆的入口收缩部分和与之相接的圆柱形喉部组成的。

图5.2 标准孔板示意图

图5.3 标准喷嘴示意图

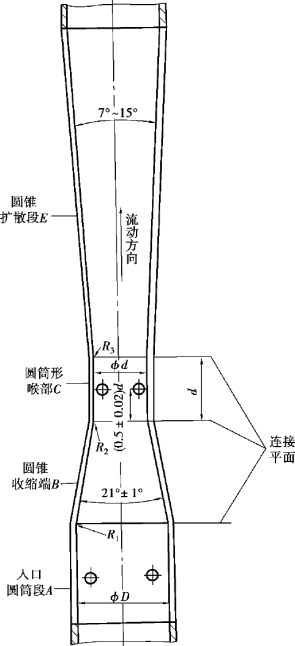

③文丘里管。

经典文丘里管的轴向截面如图5.4所示。它是由入口圆筒段A、圆锥收缩段B、圆筒形喉部C、圆锥扩散段E组成的。圆筒段A的直径为D,其长度等于D;收缩段B为圆锥形,夹角为21°±1°;喉部C为直径d的圆筒形,其长度等于d;扩散段E为圆锥形,扩散角为7°~15°。

经典文丘里管的上游取压口和喉部取压口分别做成几个(不少于4个)单独的管壁取压口形式,用均压环将几个单独管壁取压口连接起来。当d≥33.3 mm时,喉部取压口的直径为4~10 mm,上游取压口的直径应不大于0.1D;当d≤33.3 mm时,喉部取压口的直径为0.1d~0.13d,上游取压口的直径为0.1d~0.1D。

图5.4 文丘里管示意图

3)取压方式和取压装置

取压方式是指取压口位置和取压口结构。不同的取压方式,即取压口在节流件前后的位置不同,取出的差压值也不同。不同的取压方式,对同一个节流件,它的流出系数也将不同。

①取压方式。

目前国际国内通常采用的取压方式有理论取压法、D- 取压法(又称径距取压法)、角接取压法和法兰取压法等。

取压法(又称径距取压法)、角接取压法和法兰取压法等。

理论取压的上游取压口中心位于距节流件前端面1D±0.1D处,下游取压口中心位置因β值而异,基本位于流束最小截面处。在推导节流变压降式流量测量公式时,用的就是这两个截面上的压力差,因此称为理论取压法。

D- 取压(径距取压)的上游取压口中心位于距节流件前端面1D±0.1D处,下游取压口中心位于距节流件前端面D/2±0.01D处。

取压(径距取压)的上游取压口中心位于距节流件前端面1D±0.1D处,下游取压口中心位于距节流件前端面D/2±0.01D处。

角接取压的上下游取压口位于节流件前后端面上,取压口轴线与节流件各相应端面之间的间距等于取压口半径或取压口环隙宽度的一半。

法兰取压法不论管道直径和直径比β的大小,上下游取压点中心均位于距离节流件上下游端面1 in(1 in=2.54 cm)处。

相比较而言,理论取压所取得的差压较大,而其他几种取压方式测得的差压值较理论取压法稍小。但是,对于理论取压法,随着直径比β和体积流量的变化,节流件后流束最小截面的位置也要变化,给下游取压口的设置带来困难,在实际中很少使用。法兰取压在制造和使用上比较方便,而且通用性较大,角接取压取出的比较均衡可以提高测量精度、D- 取压具有上下游取压口固定的优势,这3种最为常用。

取压具有上下游取压口固定的优势,这3种最为常用。

②标准取压装置。

标准取压装置是国家标准中规定的用来实现取压方式的装置。以标准孔板为例,简单介绍角接取压装置和法兰取压装置。

角接取压装置可以采用环室或夹紧环(单独钻孔)方式取得节流件前后的差压。环室取压的前后两个环室在节流件两边,环室夹在法兰之间,法兰和环室、环室与节流件之间放有垫片并夹紧。节流件前后的压力是从前后环室和节流件前后端面之间所形成的连续环隙或等角配置的不小于4个的断续环隙中取得的。采用环室取压的优点可以取出节流件前后的均衡压差,从而提高测量精度。单独钻孔取压是在孔板的夹紧环上打孔,流体上下游压力分别从前后两个夹紧环中取出。

法兰取压装置的孔板被夹持在两块特制的法兰中间,其间加两块垫片。法兰取压是在法兰上打孔取出节流件前后的差压。

③节流件前后的直管段。

标准节流装置的流量系数是在流体到达节流件上游1D处形成流体典型紊流流速分布的状态下取得的。为了在实际测量时能尽量接近这样的条件,节流装置的管道条件,如管道长度、管道圆度及内表面粗糙度等必须满足一定的要求。

节流件距离其上游两个和下游一个局部阻力件之间的距离根据各局部阻力件的形式、节流件类型及直径比决定;管道的圆度要求是在节流件上游至少2D(实际测量)长度范围内,管道应是圆的,在离节流件上游端面至少2D范围内的下游直管段上,管道内径与节流件上游的管道平均直径D相比,其偏差应在±3%之内;管道内表面粗糙度的要求是至少在节流件上游10D和下游4D的范围内应清洁,无积垢和其他杂质,并满足有关粗糙度的规定。

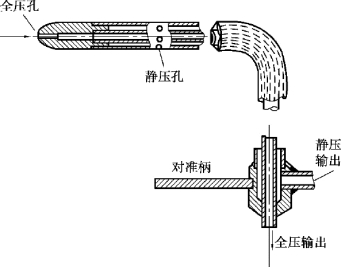

4)皮托管流量测量

若能测出流体中某点的总压和静压,按照伯努里方程就可求得该点的流速,该流速乘以该点所在管道截面积就得出流体的体积流量。皮托管就是依据这一原理进行测量的。

如图5.5所示,皮托管是一根双层结构的弯成直角的金属小管,在其头部迎流方向开有一总压孔,在总压孔下游某处开有若干个静压孔。

根据伯努里方程可以推出皮托管头部所对应点的流速与皮托管的总压和静压之差具有一定的关系,即

图5.5 皮托管示意图

![]()

式中 α——皮托管校准系数,用于修正总压孔和静压孔的位置不一致及流体滞止过程中的能量损耗等因素造成的差异;

1-ε——流体可压缩性影响系数;

p0-p——总压和静压之差,即皮托管测得的动压力。

因此,流体的体积流量为

![]()

式中 A——测点所在截面的面积;Kv——测点所在截面的平均流速与测点流速之比,即Kv=

这里需要说明的是,皮托管只能测量流体中某一点的流速,而流体在管道中流动时,同一截面上各点的流速是不同的,为了得到流量值,应测出管道截面上的平均流速。由于管道中各种阻力件及管道粗糙度对流动的影响,从理论上很难给出流速分布的函数和平均流速的位置,因此用皮托管测量流量,通常的做法是将管道截面分成面积相等的若干个部分,然后测量出每一部分的特征点流速,并以该特征点流速代表每一部分的平均流速,最后再算出管道截面整体的平均流速。

5)均速管流量测量

均速管又称阿牛巴(Annubar)管,其结构如图5.6所示。

均速管是一根沿直径垂直插入管道中的中空金属杆(称为测量杆),在迎流面上开有成对的测压孔,一般说来是两对,但也有一对或多对的,其外形似笛。迎流面的多点测压孔测量的是反映平均流速的总压,与总压均值管相连通,引出平均全压。在背流面的中心处一般开有一只静压孔,与静压管相通,引出静压。然后取它们的差值,即得代表平均流速的差压。

图5.6 均速管示意图

1—测压孔;2—测量杆;3—总压均值

均速管的测量原理:流过管道某一截面的连续流体,其体积流量与在此截面上测得的动压力(即总压与静压之差)的平方根成正比。均速管是利用测量流体的全压与静压之差来测量流速的。

流体平均速度v 和均速管输出差压Δp之间的关系可根据经典的伯努利方程得出:

式中 Δp——全压与静压之差,Pa;

ρ——流体密度,kg/m3;

k——校正系数。

均速管的流量表达式为

式中 qv——流体的体积流量,m3/s;

qm——流体的质量流量,kg/s;

a——工作状态下均速管的流量系数;

ε——工作状态下流体流过测量杆时的流束膨胀系数;对于不同压缩性流体:ε=1,对于可压缩性流体:ε<1;

D——工作状态下管道内的截面面积,m。

【任务实施】

(1)准备工器具

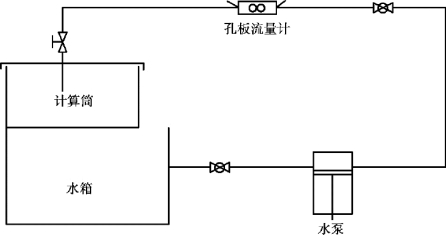

实验装置如图5.7所示,主要由循环水泵、孔板流量计、U形压差计、温度计和水槽等组成,实验主管路为3.33 cm不锈钢管(内径25 mm)。

图5.7 流量计校正实验示意图

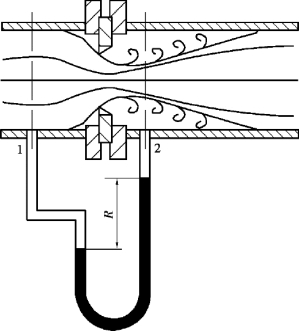

孔板与U形管压力计连接示意图如图5.8所示。

图5.8 孔板与U形管压力计连接示意图

(2)实验步骤

①熟悉实验装置,了解各阀门的位置及作用。启动离心泵。

②对装置中有关管道、导压管、压差计进行排气,使U形压差计处于工作状态。

③对应每一个阀门开度,用容积法测量流量,同时记下压差计的读数,按由小到大的顺序在小流量时测量8~9个点,大流量时测量5~6个点。

④测量流量时应保证每次测量中,计量桶液位差不小于100 mm或测量时间不少于40 s。

⑤主要计算过程如下:

a.根据体积法(秒表配合计量筒)算得流量V。

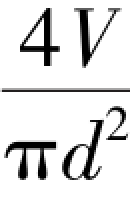

b.根据u= ,孔板取喉径d=15.347 mm。

,孔板取喉径d=15.347 mm。

c.读取流量V(由闸阀开度调节)对应的压差计高度差R,根据u0=C0 2Δp/ρ和Δp=ρgR,求C0值。

d.根据Re= ,求雷诺数。

,求雷诺数。

(3)实验数据记录及处理

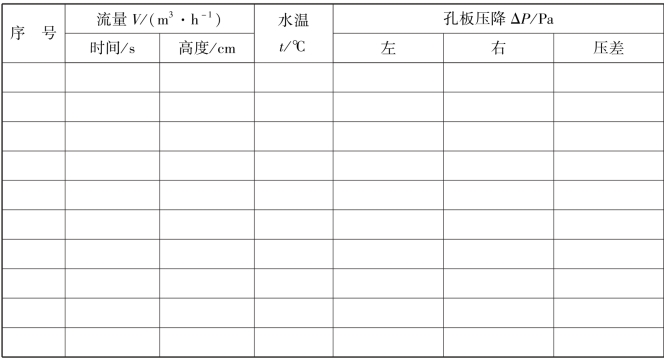

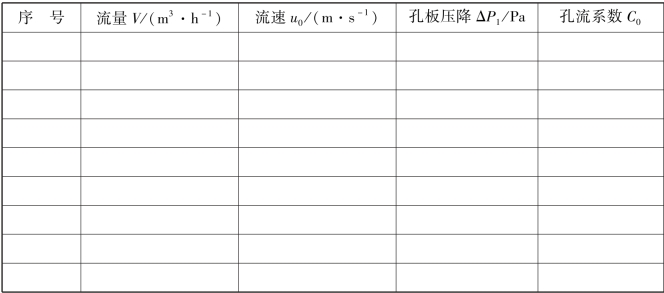

计量桶底面积为0.1 m2,其实验数据记录及处理分别见表5.1和表5.2。

表5.1 数据记录表

表5.2 数据处理表

提示:将所有原始数据及计算结果列成表格,并附上计算示例。

(4)思考题

①孔流系数与哪些因素有关?

②孔板计安装时应注意哪些问题?

③如何检查系统排气是否完全?

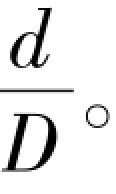

【任务评价】

孔板流量计校正任务评价表