纵梁加工设备种类很多,采用何种加工设备与产品结构和产量有关。纵梁外形加工设备有大型压力机(模具落料)、剪床(剪切外形)、火焰切割、等离子切割机、激光切割机等;孔加工设备有大型压力机(模具冲孔)、摇臂钻床、平板数控冲孔机、三面数控冲孔机等;成形设备有大型压力机(机械压力机或液压机,模具成形)、辊型线、折弯机等,也有采用多台500T油压机组合在一起对纵梁板料成形的。一般年量产低于5000辆以下为小批量生产,在这种情况下,纵梁一般都用简易方法来制造,使成本尽量低。对于年量产高于5000辆以上的大批量生产,一般采用大型压力机、数控切割机、平板数控冲孔机、三面数控冲孔机、辊型线等效率高、精度有保证的设备。大型压力机作为纵梁加工传统设备,具有效率高、性能稳定等特点。数控切割机、平板数控冲孔机、三面数控冲孔机、辊型线等作为新兴数控设备,柔性化程度更高,产品适应性更强,最近几年在国内汽车行业得到广泛推广。

1.大型压力机

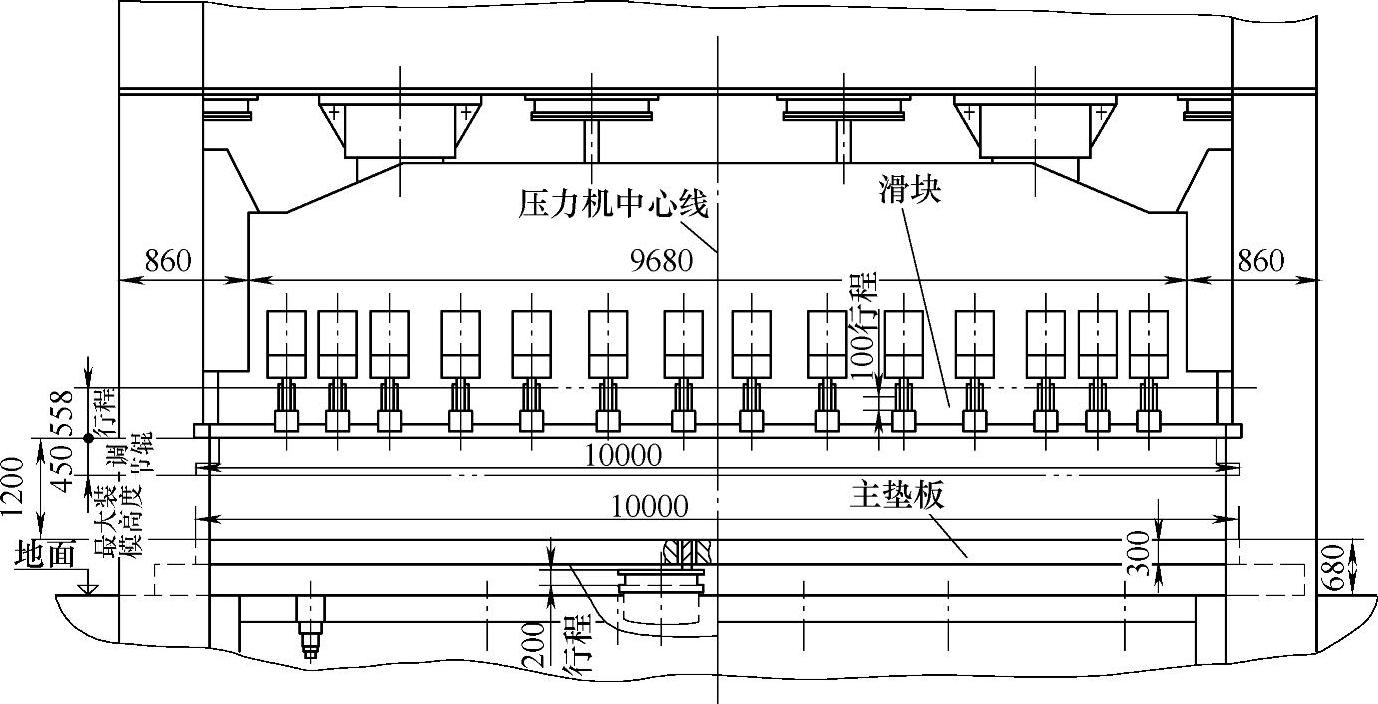

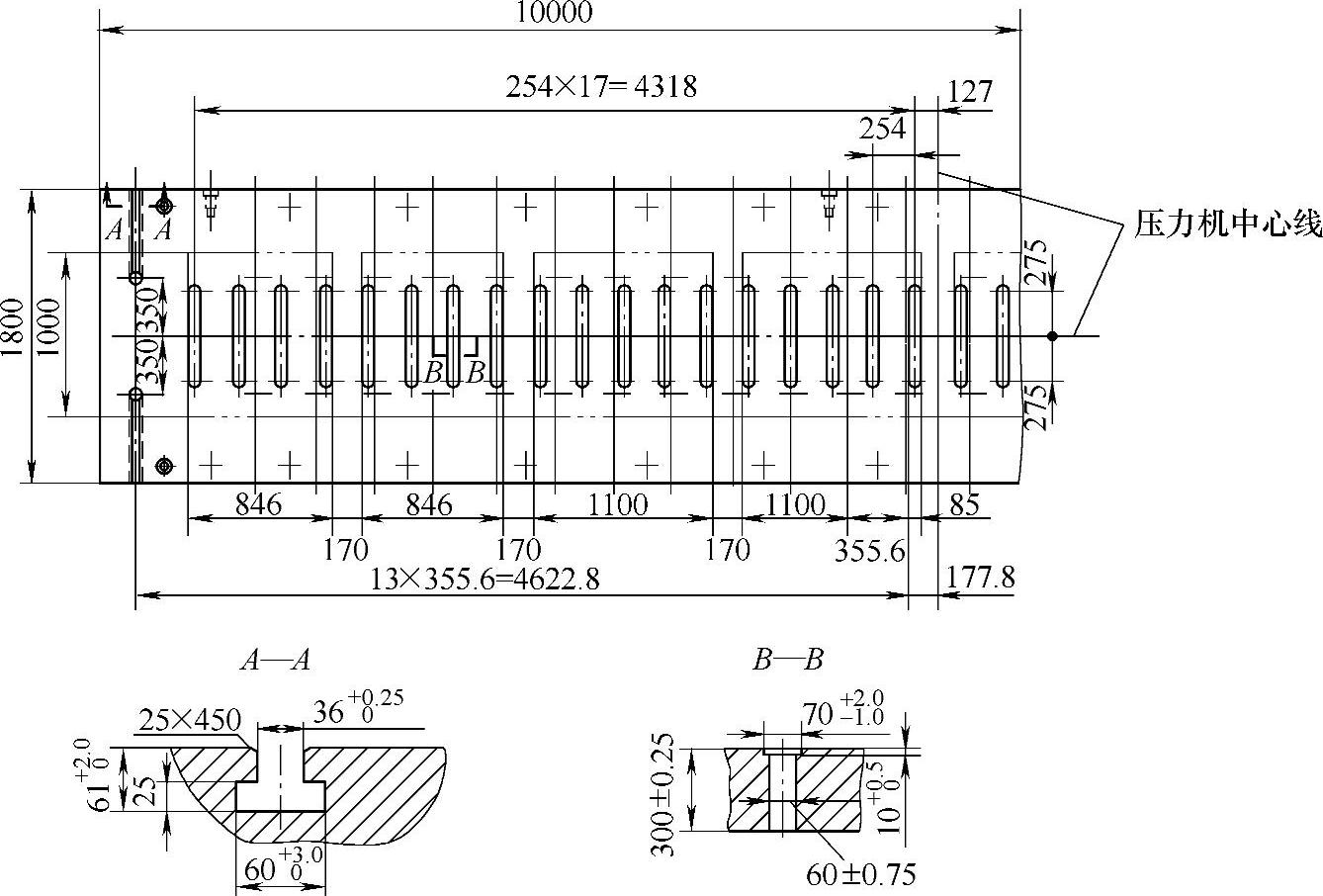

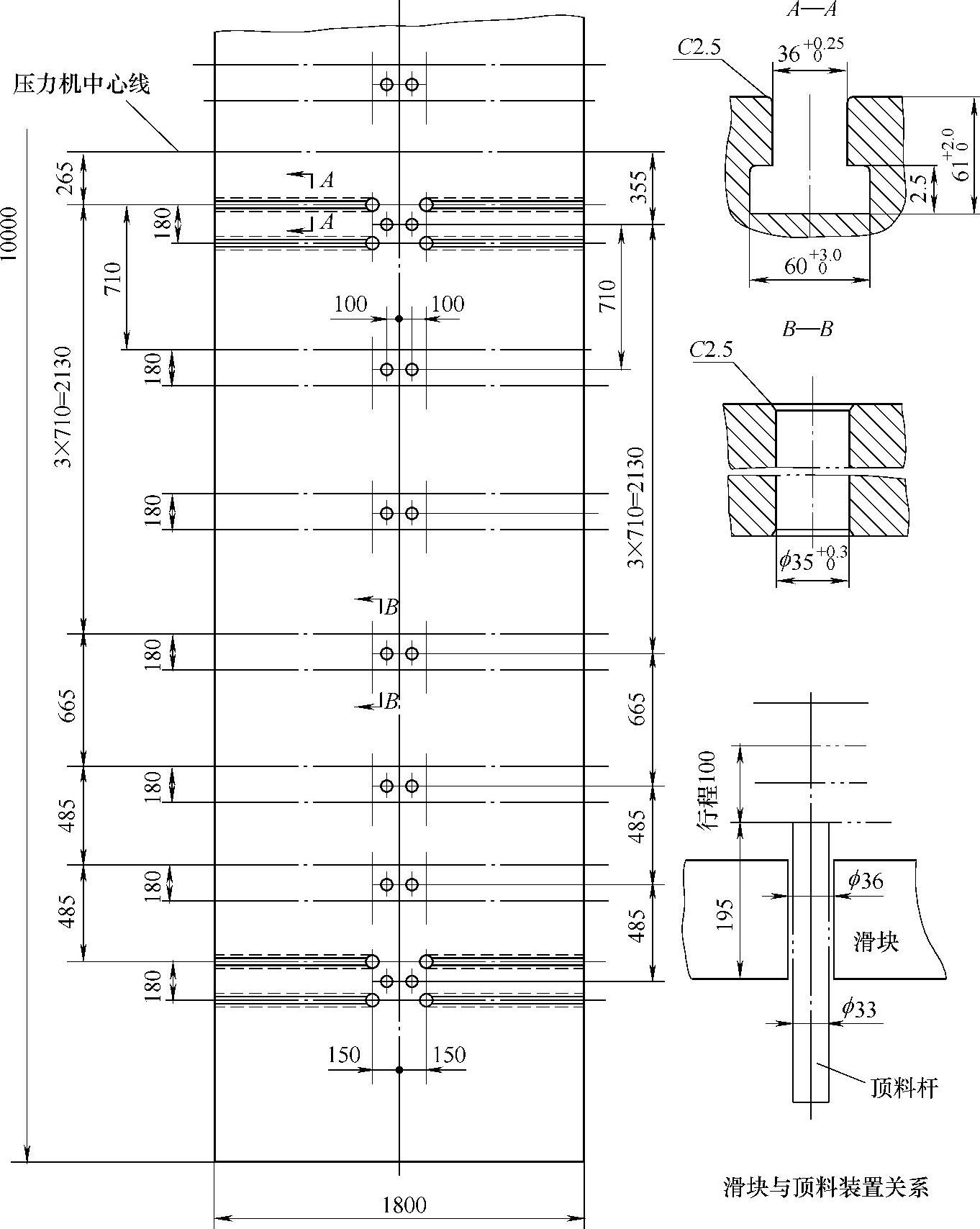

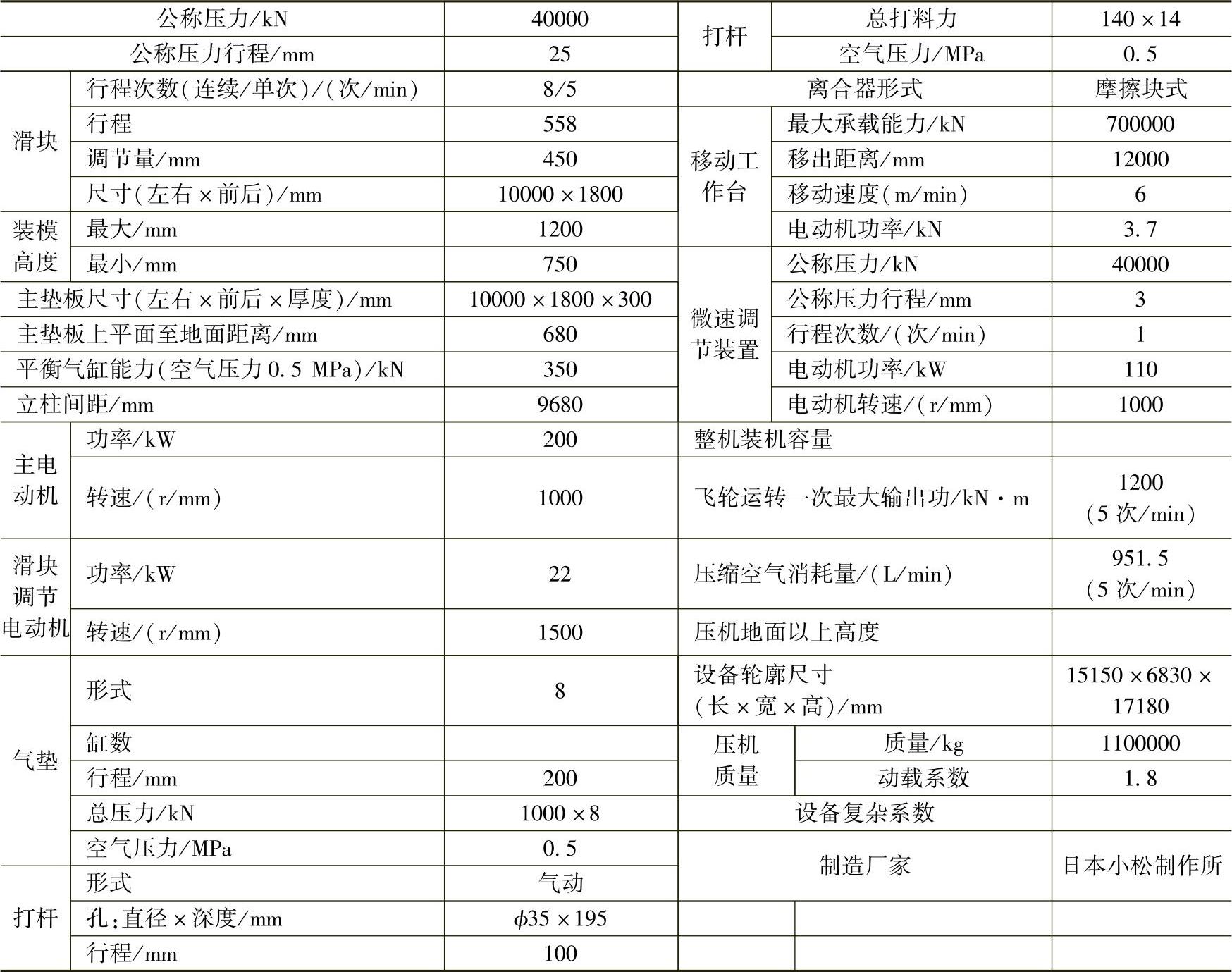

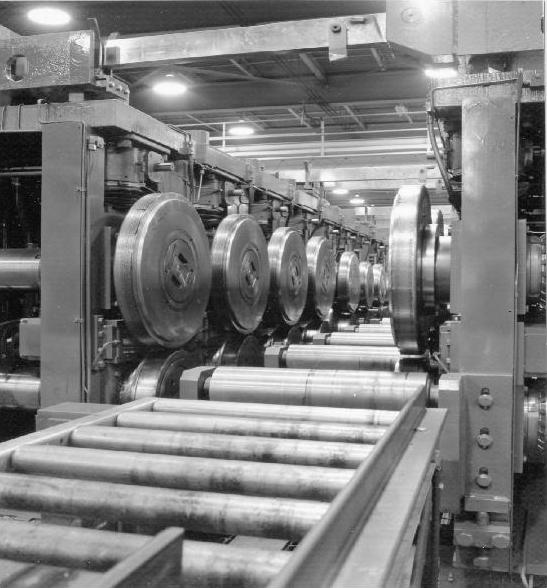

在大批量生产中,大型压力机是一种效率高、性能稳定的设备。在国内,一汽和东风分别在20世纪80年代引进日本小松压机制作所生产的40000KN双点机械压力机各一台,带有侧开活动工作台,模具快速更换夹紧机构,液压过载保护装置等,每分钟行程10次,班产定额可达1000件以上(单工序),如果加上自动化上下料装置,生产效率可提高一倍以上。下气垫是纯气式,由8个各1000KN的气缸所组成,每个缸的压力可调,工作台全长为10M,可生产长度为9.5M的纵梁,可落料冲孔,压弯成形8MM厚的纵梁,目前仍是我国一流的设备(详见表7-7和图7-32~图7-34)。

图7-32 E2S4000-MB压力机

图7-33 E2S4000-MB压力机工作台面上平面图

图7-34 E2S4000-MB压力机滑块下平面图

除了用机械压力机外,在大批量生产中,还有采用大型液压机进行纵梁的落料和压弯成形。原前苏联卡马河汽车厂生产重型汽车,在20世纪80年代初由日本小松压机制作所引进两台60000KN液压机,对8~10MM厚的纵梁,可进行落料冲孔和压弯成形。落料冲孔可采用缓冲装置,其缓冲力与冲裁力相当。我国一汽解放青岛汽车厂在20世纪80年代从德国引进一台50000KN纵梁落料、压弯成形的液压机,有12M长的侧开活动工作台,带换模快速夹紧装置,自动上下料的辅助装置等。落料和压弯模的模座底板是各一套通用底板,上下底板各分三段组成。不论落料或是压弯,只要更换工作部分的凸模和凹模,即可生产不同车型的纵梁。

表7-7 E2S4000-MB压力机技术参数

2.辊压成形线

根据辊压成形单元的结构形式分类,辊型线有闭式和开式两种。

闭式辊压成形单元(见图7-35)辊子模具有上辊模和下辊模,分别装在平辊架的上下辊轴上。当改变纵梁宽度时,需要停机调整上下模具的轴向对分隔片。当改变成形圆角时,需要停机在基型辊模上安装对分式新圆角辊模。

闭式辊压成形单元结构简单,适合单一规格批量生产,通过换调辊模的轴向隔片,可少量适应纵梁腹宽的变化要求,但换调时间较长,降低了生产率。对于纵梁宽度、料厚等变化频繁生产情况,闭式辊压成形方式不能满足使用要求,需要选择开式辊压成形方式。

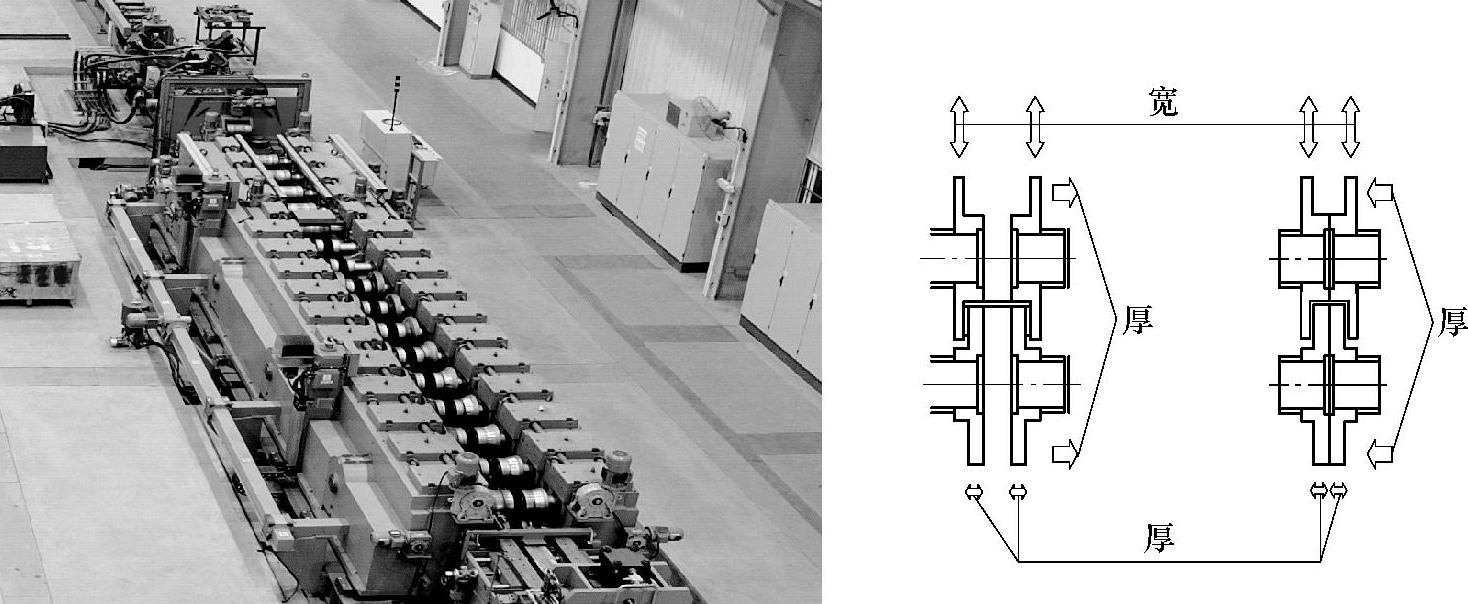

开式辊压成形单元(见图7-36)与闭式辊压成形单元的主要差别是机座由整体式变为分体式,将平、立辊架由左右对称的封闭形式变为左右对称的可开合的悬臂形式。同时,须将对整体辊轴左侧或右侧的一组驱动,变为对左、右悬臂辊轴的两组驱动。

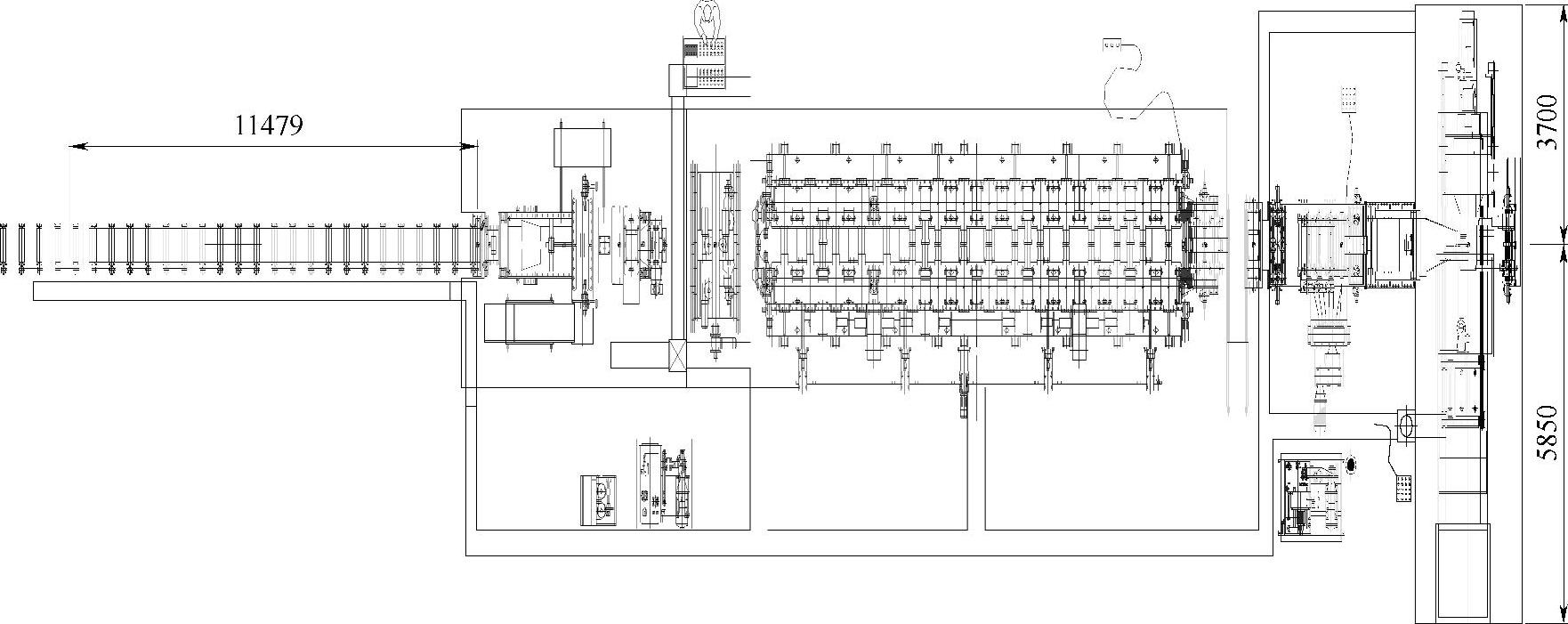

东风商用车公司2008年从意大利STAM公司进口一条开式辊型线,用于车架纵梁生产。其主要组成部分有:上料系统、开卷单元、校平单元(包括去毛刺)、去端头单元、辊压成形(包括导向及校正)单元和切断单元、下料系统如图7-37所示。

工作流程为:自动上料→开卷→校平→去端头→去毛刺→辊压成形→校正→定尺切断→自动分料。

图7-35 闭式辊压成形单元

图7-36 开式辊压成形单元

图7-37 辊型线布置图

该线可加工的板料厚度为4.0~10MM,辊压U形件宽度尺寸为188~350MM,最快速度为24M/MIN。

加工精度:纵梁腹板、翼面直线度:1/1000,最大6.0MM。

工艺特点:生产效率高,产品质量稳定,制件长度、宽宽、厚度可以随时根据产品要求自动调整。

辊型线不需更换辊轮便能适应不同宽度和料厚的U形梁生产,外宽及上、下辊间隙调整原理:机床由一个大的底座框架组成,在底座框架上有两组相对的支架,这两组支架可由电动机通过齿轮箱、丝杠和螺帽,用同步装置在横向进行对中调整适应外宽的变化。每组有16个支架,这些支架用加工过的钢板制造,上面有悬臂轴。下轴的高度是固定的,上轴可用齿轮电动机、丝杠和螺帽在垂直方向调整,从而获得所需的上、下辊之间的距离。此距离取决于钢带的厚度。下轴在轴向可调整,这是由齿轮电动机操纵,由PC-PLC(可编程逻辑电路)控制的。这样就可获得正确的上、下辊之间的间隙(适应料厚的变化,见图7-38)。

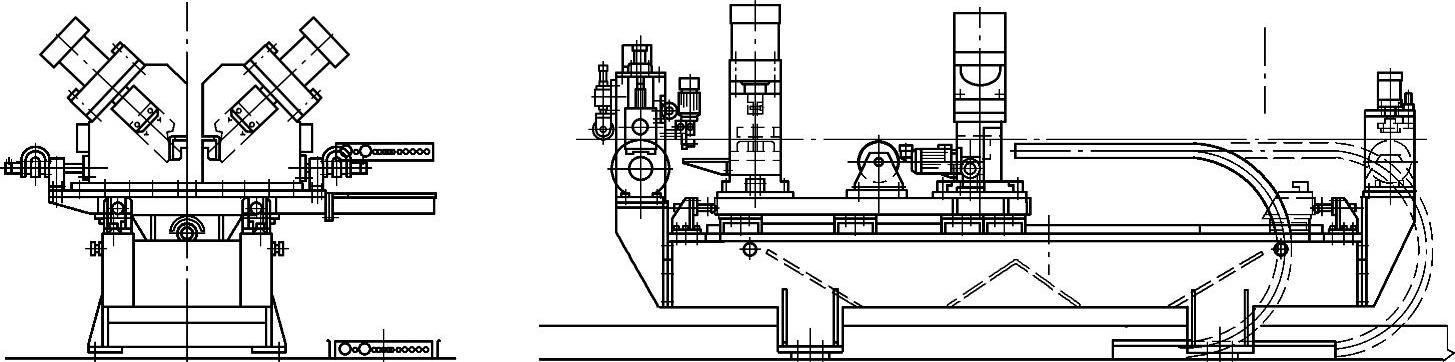

飞剪随动切断原理:飞剪单元由翼面剪切和腹面剪切组成切断工作台,整个切断工作台安装在导轨上,通过伺服马达驱动进行往复运动,实现随动切断。飞剪单元结构如图7-39所示。

图7-38 辊压成形单元

(https://www.daowen.com)

(https://www.daowen.com)

图7-39 飞剪单元

3.三面数控冲孔生产线

能进行纵梁孔加工的工艺方法很多,如模具冲孔、平面数控冲孔、平面数控钻孔、摇臂钻床钻孔等。这些加工方法因其自身特点不同,加工能力、加工质量、物流方式也存在较大的差异,但从工艺流程来看,它们有一个共同点就是纵梁的孔加工被安排在成形前实现,后续的成形则要通过模具来实现,孔位精度受成形影响较大。

三面数控冲孔生产线(见图7-40)可加工成形后的纵梁腹面和上、下两个翼面上的孔。整机一般有3、4或5个冲孔单元,1、2或3个布置在机床垂直面上,加工纵梁腹面上的孔;另外的两个布置在机床水平面的左、右侧,加工纵梁上、下翼面的孔。其冲模采用的是直列式排布,而不是转塔式排布,所以,换模时间短。

由于纵梁是先成形后冲孔,孔位稳定,冲孔精度可以达到±0.5MM以内。其工艺特点是:产品质量稳定,精度高。柔性化程度高,新产品生产准备时间短,对于纵梁孔变化,生产准备仅仅是编程时间,可以快速充分的满足市场和每个用户的要求。生产效率比平板冲高出许多,加工一根300个孔的纵梁仅需6~7MIN。

图7-40 三面数控冲孔生产线

4.机器人等离子切割机

用于金属切割工艺方法很多,但是应用最多的是火焰切割、等离子切割、激光切割。这些切割方法因其切割原理不同、切割成本差异、切割质量的高低其使用的环境和范围也各不相同。综合考虑质量、成本、效率等因素,等离子切割是不错的选择。

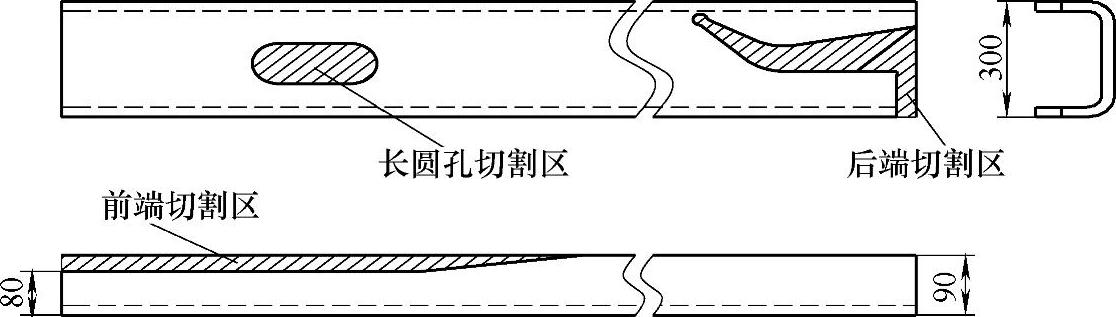

由于纵梁切割区域为空间尺寸(见图7-41),传统的二维数控等离子切割机不适用。鉴于机器人空间自由度高、运行轨迹精确、重复精度高等特点,可用于纵梁进行三维立体切割。

图7-41 纵梁外形切割区域图

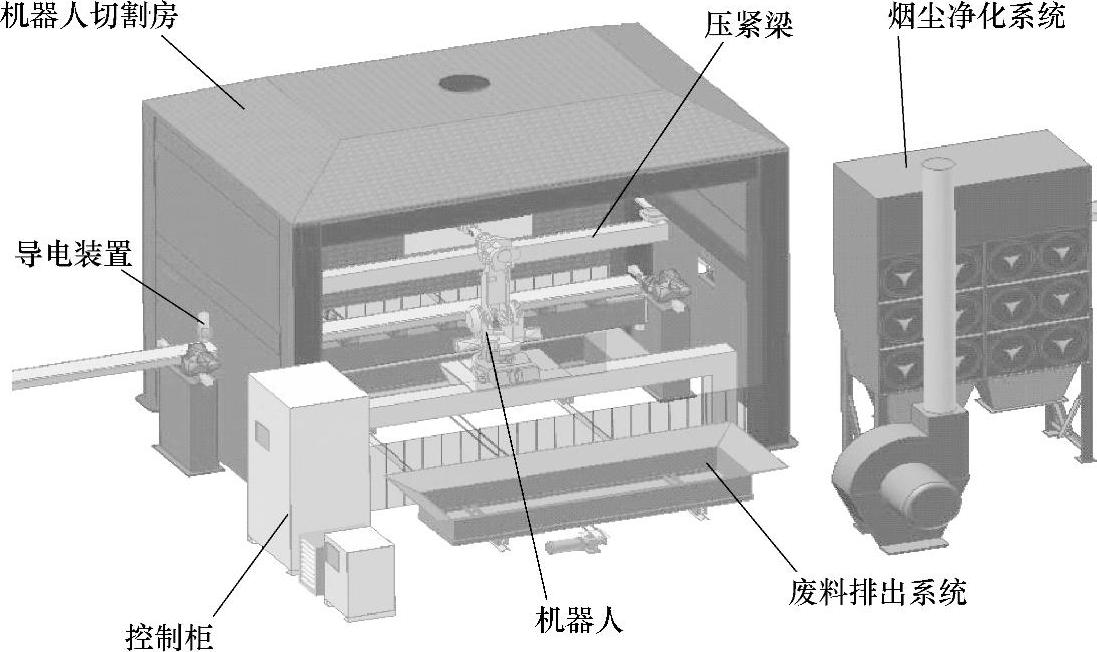

由于纵梁长短不一、为保证工艺布局紧凑及除尘效果(切割房不能太大),纵梁前、后端切割采用二次定位,且为不影响工件移动,定位装置要求可升降。纵梁前端翼面切割量大,经工艺试验,切割过程中会产生较大变形,所以在切割翼面时,腹面必须压紧,而切割腹面时,压紧装置必须松开,故压紧装置必须横向和上下都能移动。切割废料较长、量大,且倒废料时不能影响生产,故设置两个废料箱,放置于横向可移动小车上。切割产生大量烟尘及粉尘,需封闭切割,且需采取除尘措施。

在国内,东风商用车车架厂率先将机器人等离子切割应用到汽车车架纵梁加工领域,是一项工艺创新,达到世界先进水平。机器人等离子切割机结构如图7-42所示。

图7-42 机器人等离子切割机结构

5.抛丸机

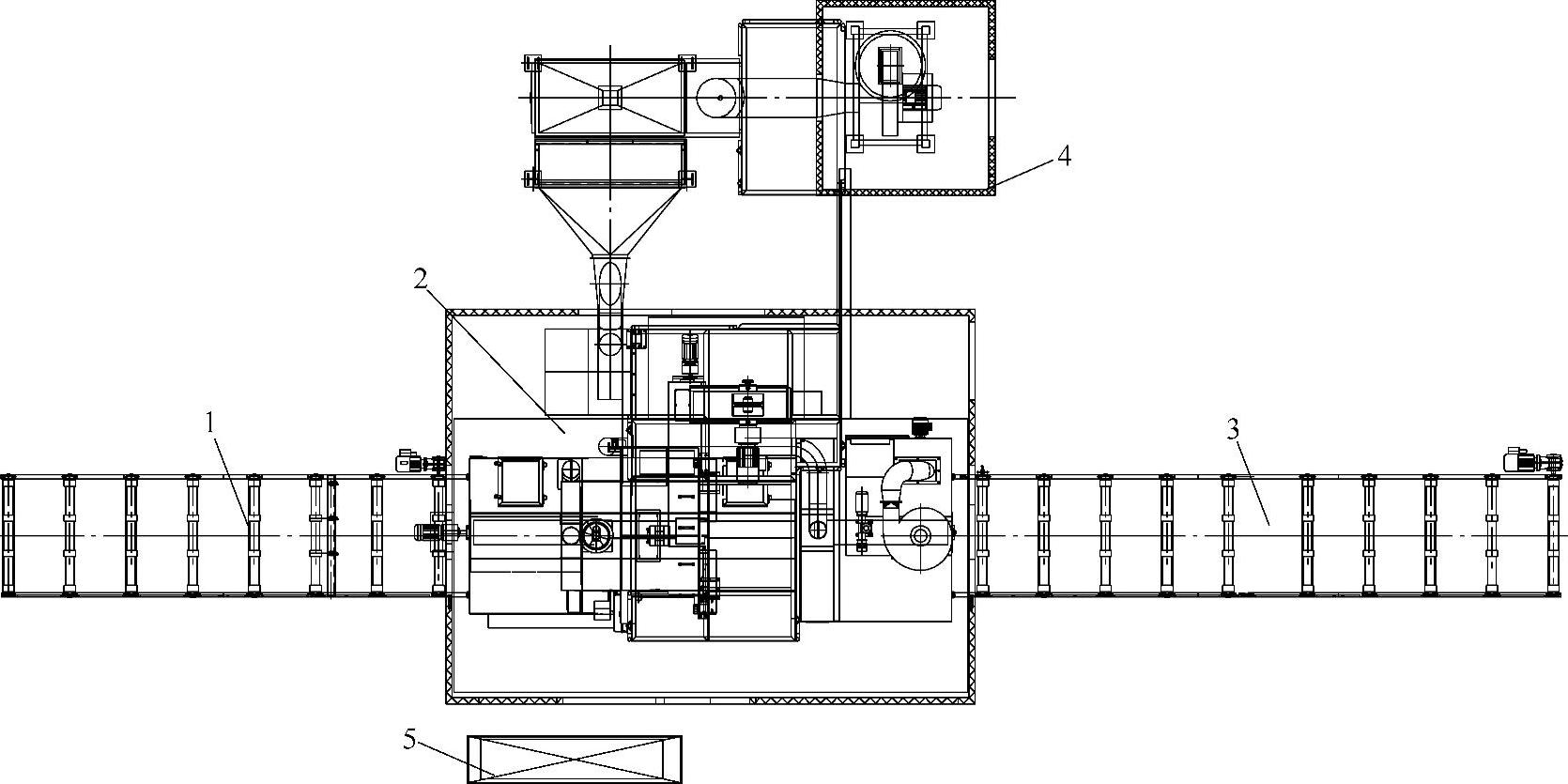

抛丸机主要用于汽车车架纵梁(U形梁)的表面除锈除氧化皮处理。该设备由上下料输送系统、抛丸系统、电控系统和除尘环保等系统组成(见图7-43)。其基本原理是前序来料通过自动行吊吊运到上料轨道,光电开关检测到轨道布满纵梁后,上料轨道启动,纵梁进入抛丸室后,抛丸器启动进行抛丸处理,纵梁离开抛丸室后下料轨道启动,将纵梁传递给下序,全过程可自动、手动或半自动完成。在整个抛丸过程中,抛丸器的布置、抛头的规格型号、丸料的规格型号以及工件运送速度对纵梁抛丸效果起着决定性的作用。同时,精确控制丸料阀的启动,缩少空抛时间,对延长抛头和室内轨道的使用寿命有重要作用。

6.数控折弯生产线

用于对U形直截面纵梁及加强梁,沿纵向折弯成前宽后窄的形状能够适应纵梁板厚、腹宽、翼高、折弯角度的变化要求。其柔性化、自动化、折弯模具自适应和折弯角度回弹自动补偿等特点是传统模具压弯成形方式所不具备的。传统的压弯成形需要大型液压机和大量模具,模具成形随着前端弯曲高差的变化落料模具和成形模具都必须随之变化,成本高,生产准备周期长,柔性化差。另外,模具成形不容易控制回弹,前端弯曲高差及前后端平行度无法有效控制,直接影响车架总成及整车装配质量。

图7-43 抛丸机

1—上料输送系统 2—抛丸系统 3—下料输送系统 4—除尘环保系统 5—电控系统

数控纵梁折弯线的最大折弯角度为±10°,角度控制精度为±0.1°,两折弯点间最小距离为300MM,生产率为4.5MIN/件(两个折弯点)。依次由上料、送料、成形、下料单元和气动、液压、电控系统组成。成形单元是纵梁折弯线的核心部分,由主机和模具组成。主机机身有固定和旋摆两部分,均为钢板焊接闭式结构,旋摆机身通过两侧同轴结构与固定机身相联,在液压缸往复驱动下绕轴左右旋摆,在固定和旋摆机身上均装有压下液压缸。

专用折弯模具为多联组合式,对不同腹宽、不同板厚规格的纵梁具有自适应夹紧功能,对折弯过程中纵梁翼面的变形能有效控制。通过旋转编码器,回弹检测光栅尺和机身旋摆比例控制器,使纵梁折弯、回弹角度均可精确测量和自动修正。

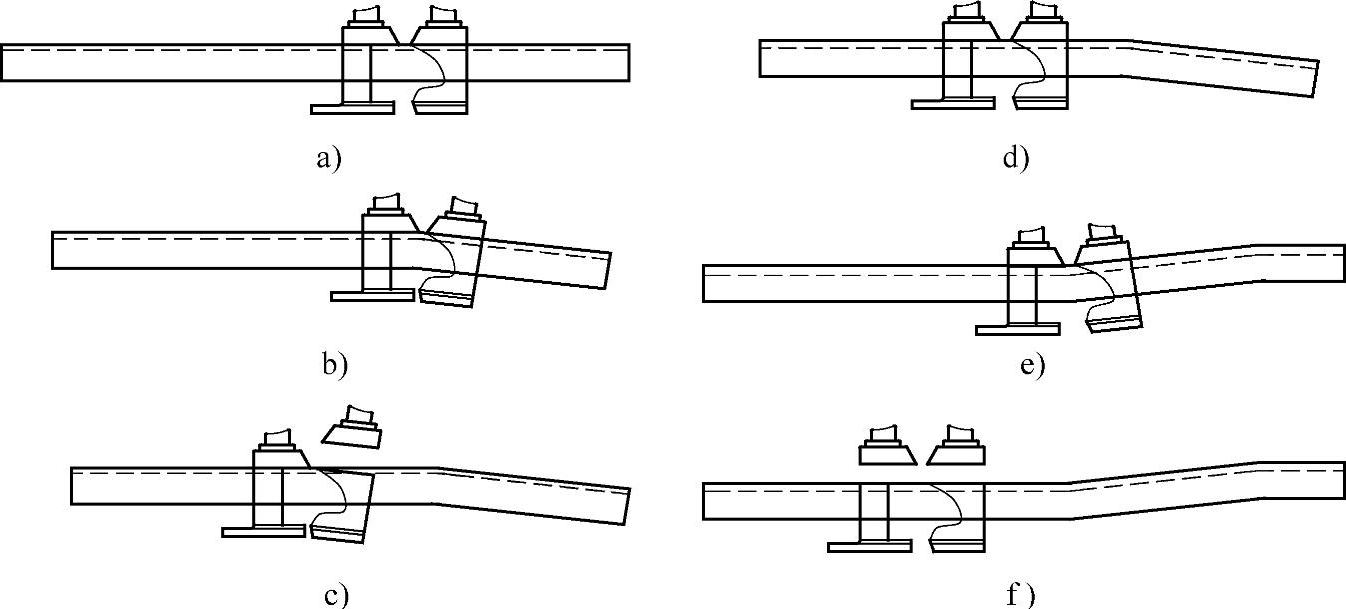

成形单元的工作过程是:当纵梁被精确送至第一折弯点时,纵梁翼面被模具自适应夹紧,腹面被主机液压缸压紧,旋摆机身向前(右)旋摆,纵梁被向下折弯,然后夹(压)紧松开,纵梁被自动送至第二折弯点夹(压)紧,旋摆机身向后(左)旋摆,纵梁被向上折弯,成为前宽后窄的车架形状(见图7-44)。成形原理如图7-45所示。

图7-44 纵梁被折弯成前宽后窄形状

图7-45 折弯成形原理图

A)夹紧 B)一次折弯 C)松开、前移 D)夹紧 E)二次折弯 F)松开、前移

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。