2.3.5 模型拆卸与分析

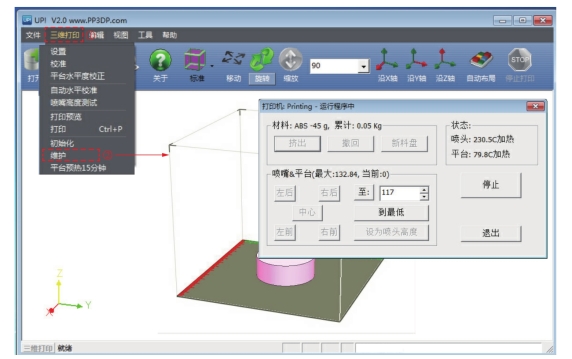

图2.13 3D打印机初始化与平台预热操作

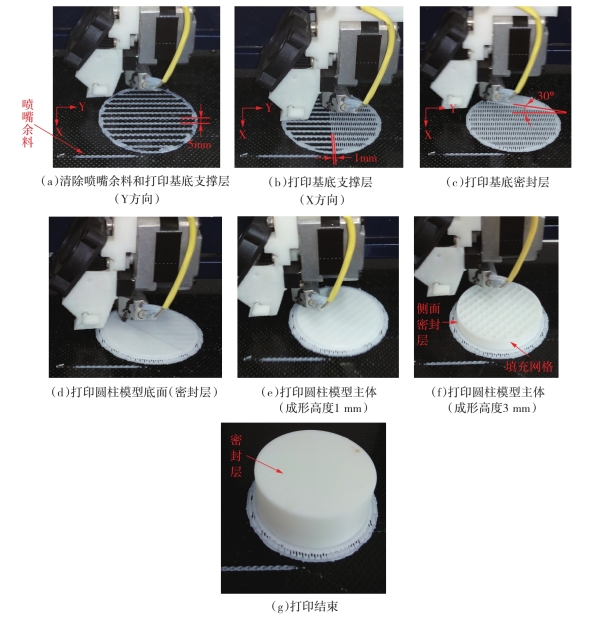

2.3.3 打印参数设置与打印预览

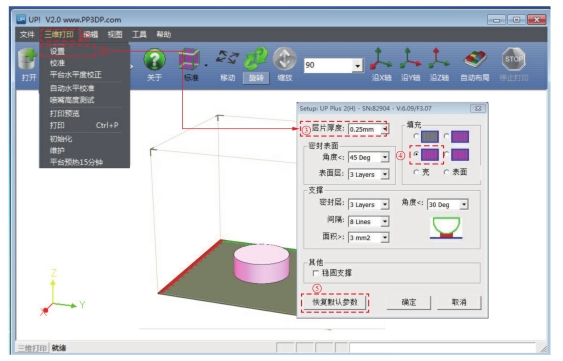

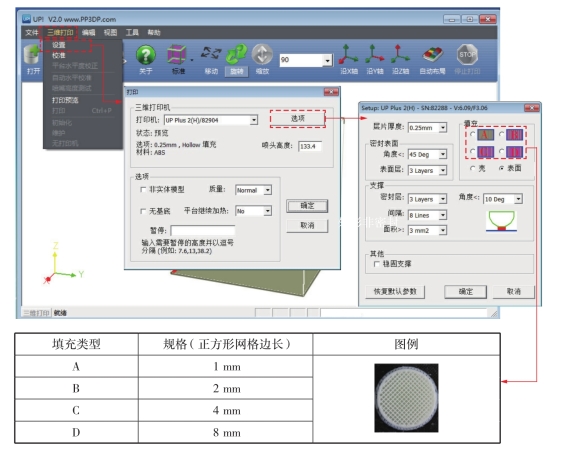

①在工具栏中单击“三维打印”,弹出下拉菜单栏,如图2.14所示;单击“设置”,弹出打印参数设置窗口。

图2.14 打印参数设置

②在打印参数设置窗口进行以下设置:“层片厚度”(或称为层片高度)设为0.25 mm,“填充”选择第3种模式;单击“确定”完成参数设置。

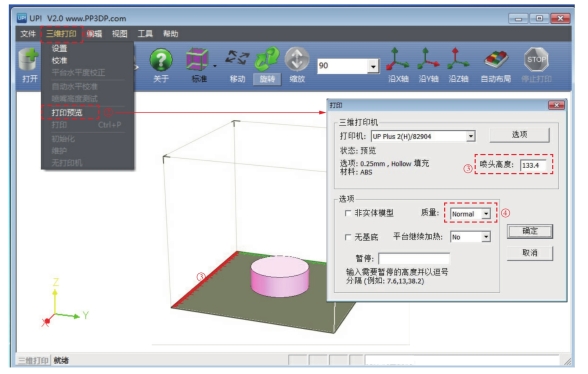

③在工具栏中单击“三维打印”,弹出下拉菜单栏,如图2.15所示;单击“打印预览”,弹出打印预览设置窗口。

④在打印预览设置窗口设置“喷头高度”,具体数值通过喷嘴高度自动测试获得,具体过程见“项目1”之“任务1.3”。

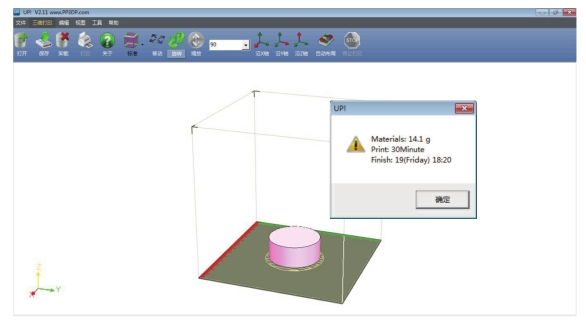

⑤单击打印预览设置窗口“确定”,系统自动对三维模型进行分层和增加支撑结构,如图2.16所示,分层完毕后弹出打印信息预算框,由预算框可知,该拓展需使用丝材14.0 g,打印时间为30分钟。

⑥单击打印信息预算框中的“确定”按钮,退出打印预览。

图2.15 打印预览参数设置

图2.16 支撑结构与打印信息预算框

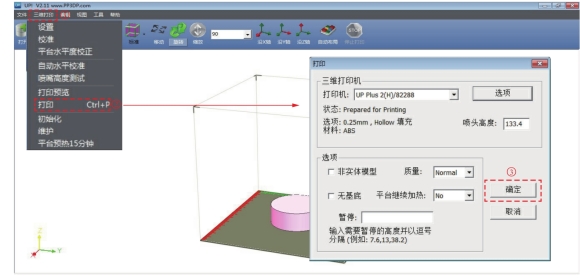

⑥确认打印与数据传输

通过“打印预览”确认参数无误后,即可进行打印数据生成和传输。在工具栏中单击“三维打印”,弹出下拉菜单栏,如图2.17所示;单击“打印”,弹出打印设置窗口;检查参数无误后单击“确定”,系统自动进行三维模型分层,并向打印机传输数据(打印机指示灯为闪烁状态);数据传送完毕后弹出打印信息预算框。

图2.17 打印参数设置

⑦观察打印机状态

图2.18 3D打印机加热状态

数据传输完毕后,3D打印机进入加热状态。可通过如下操作观察打印机状态:在工具栏中单击“三维打印”弹出下拉菜单栏,如图2.18所示;单击“维护”,弹出打印机状态观察窗口,可了解“喷头”和“平台”的加热温度,此时“挤出”和“撤回”等按钮不可用;待“喷头”加热到ABS打印丝材加工温度270℃,3D打印机正式运行打印;此时打印机状态观察窗口如图2.19所示,显示“喷头”和“平台”的加热百分数,“挤出”和“撤回”等按钮不可用。

图2.19 打印过程中打印机状态观察窗口

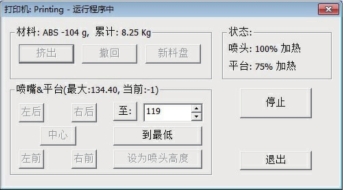

2.3.4 3D打印成型过程

UP Plus 2 3D打印机打印圆柱填充实体模型的过程如图2.20所示。

当喷头温度升高至ABS打印丝材加工温度270℃时,UP Plus 2 3D打印机发出“滴”的警报声,开始进行打印:

①喷头移至工作台空白区(非打印模型所在区域),打印平台上升至喷头高度为0 mm的位置后,喷头挤出丝材并直线移动一定距离,将喷嘴多余的丝材清除,如图2.20(a)所示。

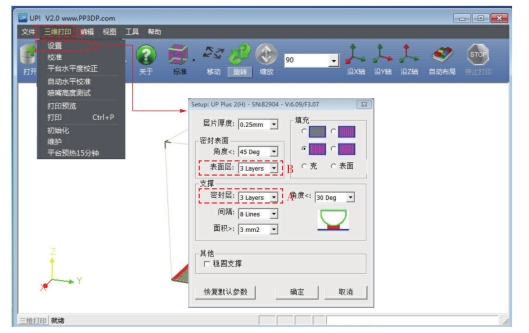

②喷头停止挤出丝材,移至打印模型所在区域,喷头挤出丝材并按照设定线路移动,开始打印基底:首先沿打印机Y坐标方向以较大行间距打印两层基底支撑层,如图2.20(a)所示,行间距约为5 mm;然后减少行间距,沿打印机X坐标方向打印两层基底支撑层,如图2.20(b)所示,行间距减小至约1 mm;最后沿与Y坐标成30°的方向打印三层基底密封层,如图2.20(c)所示。密封层的层数可在打印参数设置窗口支撑“密封层”选项修改,见图2.21中字母“A”所指选项。

③打印圆柱填充实体模型。

a.打印圆柱填充实体模型底面,喷头沿与Y坐标成45°的方向打印三层模型表面密封层,如图2.20(d)所示。模型表面密封层的层数可在打印参数设置窗口密封表面“表面层”选项修改,见图2.21中字母“B”所指选项。

图2.20 填充实体3D打印成型过程

b.打印圆柱填充实体模型主体,侧表面为两层密封层,内部为填充网格,如图2.19(e)和(f)所示。

c.打印圆柱填充实体模型顶面,喷头沿与Y坐标成45°的方向打印三层模型表面密封层。

圆柱填充实体模型3D打印结束后,如图2.20(g)所示。

图2.21 3D打印参数设置窗口

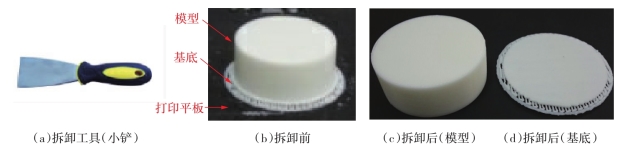

2.3.5 模型拆卸与分析

打印结束并等待打印平板冷却后,将打印平板连同打印模型从打印机上取下;采用小铲从基底拆下圆柱填充实体模型;最后用小铲将基底从打印平板上铲下。拆卸后的模型与基底如图2.22所示。

图2.22 填充实体模型拆卸

填充实体模型刚度较高,可用于装配检查、运动分析等。填充实体模型内部填充网格的疏密程度,可在打印参数设置中根据需要选择;如图2.23所示,“A”、“B”、“C”和“D”所指的填充选项对应间隔分别为1、2、4和8 mm的正方形网格,网格间隔越小,模型刚度越高。

图2.23 3D打印实体填充密度