5.2.5 3D打印表面处理

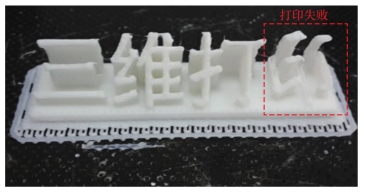

图5.25 模型修复结果

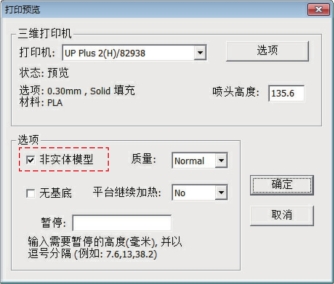

③若对模型进行修复后还是存在红色的面组,如图5.25所示,可以在“打印”弹出对话窗口的选项中勾选“非实体模型”,如图5.27所示,控制软件在切片分层时,将会把模型默认为实体模型进行分层,使得该模型可以正常打印。

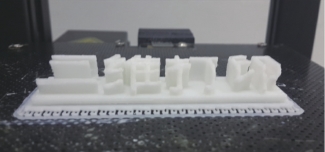

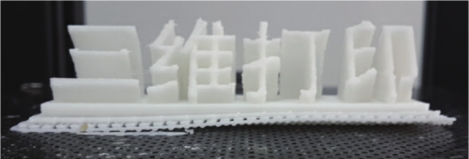

图5.26 填充实体打印结果

图5.27 非实体模型

5.2.2 喷嘴停止挤出丝材

(1)现象

UP Plus 2 3D打印机在对模型打印工作时,喷头有时候会出现停止挤出丝材,导致无法继续对模型进行打印,如图5.28所示。

图5.28 喷头挤出失效

(2)分析

①喷头工作时依靠送丝电机的齿轮转动带动丝材进给。丝材表面的灰尘、丝材与电机齿轮摩擦产生的粉末等,容易积聚在齿轮表面,如图5.29所示。当积聚物较多时,齿轮将出现打滑现象,无法有效地带动丝料进给,导致喷头无法正常挤出丝材。

图5.29 齿轮积聚物

②丝材容易吸附空气中的灰尘和其他杂质,在打印过程中,积聚在喷嘴内部。积聚物较多时,将导致喷嘴堵塞,使得喷头无法挤出丝材。

(3)解决

①送丝电机齿轮清理。首先拆卸喷头,然后用毛刷清扫送丝电机齿轮上的积聚物,以保证丝材正常进给。图5.30所示,为清理后的齿轮。

图5.30 清扫齿轮

②喷嘴清堵,具体过程见本项目“任务1”之“5.1.1 喷嘴清理”。

5.2.3 基座翘边

(1)现象

基底翘边变形,如图5.31所示,是3D打印常见缺陷之一,直接影响模型的尺寸精度和形状结构。

图5.31 基底翘边

(2)分析

①喷嘴高度过高,使得第一层打印时喷嘴与打印平板间的间隙太大,导致模型基底与打印平板附着力较弱。打印过程中模型自身的收缩力超过基底与打印平板的附着力时,将产生基底翘边。

②打印平台的水平度偏差太大,也会使得模型基底与平台板附着力不均匀,在附着力较弱的位置容易产生基底翘边。

③UP Plus 2 3D打印机为开放式结构,打印过程中模型温度的变化直接受周围空气和温度的影响。若周围空气温度明显低于模型温度,将会加快模型温度的下降,明显增加模型的收缩力,进而导致基底翘边。

(3)解决

①调整喷嘴高度,使第一层打印时调节打印平台板与喷嘴的高度距离为0.10~ 0.15 mm,加大模型基底与平台板附着力强度,以减少基底翘边现象。

②校准打印平台的水平度,减小水平度的偏差,使模型基底与平台板附着力均匀一致,分散模型的收缩力,从而减少基底翘边现象。

③控制室内温度、气流和湿度。可采用室温控制器,使得室内温度保持在20~ 30℃,避免模型冷却速度过快,从而减小模型的收缩力,达到减少基底翘边的目的。

此外,PLA丝材冷却凝固时,产生的收缩力明显小于ABS丝材。在模型材料可替换时,选用PLA丝材替换ABS丝材,可减少基底翘边的产生。

5.2.4 模型翘曲变形

(1)现象

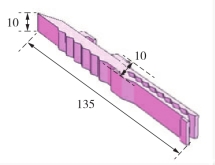

某细长类鳄鱼模型如图5.32所示,其包容外形尺寸(长×宽×高)为135 mm×10 mm×10 mm。

图5.32 鳄鱼模型

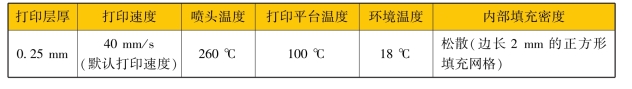

UP Plus 2 3D打印机,采用ABS打印丝材和表5.1所示工艺参数,3D打印所得填充实体成形件如图5.33所示,发现成形件产生翘曲变形严重,鳄鱼模型头部和尾部在高度方向的翘曲量分别为0.4 mm和1 mm。

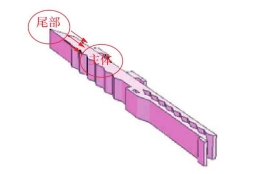

表5.1 主要工艺参数

图5.33 鳄鱼模型3D打印成形件在高度方向的翘曲变形

(2)分析

收缩不均匀,容易导致塑件翘曲变形。鳄鱼模型尾部(见图5.34)为尖角,与空气接触面积大,热传导和对流的散热效果最显著,最容易冷却凝固;而模型主体(见图5.34)体积相对模型尾部较大,散热慢,凝固时间比模型尾部长,凝固过程中,在鳄鱼模型内部产生拉应力,导致鳄鱼模型尾部发生翘曲。与鳄鱼模型尾部相比较,模型头部同样有较大面积与空气接触,但其沿模型主体方向,体积变化不太大,凝固时间相差不大,凝固时产生的收缩较小,因此虽然也发生了翘曲变形,但翘曲量小于鳄鱼模型尾部。

图5.34 鳄鱼模型

(3)解决

为了改善翘曲,首先需要改变环境温度。将室温18℃提高至22℃,减缓成形过程中鳄鱼模型尾部尖角部位的热传导和对流散热,降低冷却速度,从而减缓该部位凝固收缩应力。另外还从以下三方面进行控制:

①降低3D打印层厚(层厚由0.25 mm减少至0.20 mm),这样可以减少打印的新增层冷却时,新增层底部与顶部间的温差,减少其收缩的不均匀。

②加快成形速度(由默认打印速度40 mm/s改为快速打印速度45mm/s),这样就减少了同一水平高度上,在长轴方向不同部位的温差,减少了不同部位间的收缩不均匀。

③减少模型内部填充密度,填充模式由“松散”(填充网格为边长2 mm的正方形)改为“中空”(填充网格为边长4 mm的正方形),这样就减少模型内部(尤其是模型主体)的塑料填充量,减少了模型主体区域的打印时间,并加快了模型主体的冷却凝固速度,从而减少了模型主体与模型尾部之间的温差,进而减少了模型主体与模型尾部之间的收缩不均匀。

采用改进工艺参数打印所得模型,如图5.35所示,头部翘曲变形消除,尾部翘曲变形得到明显改善,翘曲量为0.2 mm。

图5.35 鳄鱼模型3D打印成形件

5.2.5 3D打印表面处理

图5.36 3D打印模型表面的纹理

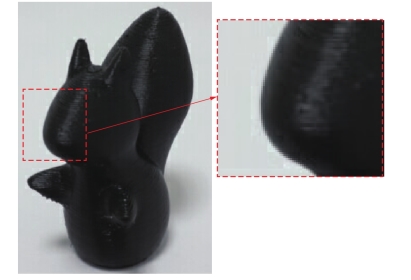

UP Plus 2 3D打印机基于FDM(Fused Deposition Modeling,熔融堆积成形)技术,由喷头挤出的加热材料逐层堆积成型三维产品模型,因此会在模型表面形成层与层之间连接的纹路,如图5.36所示。纹路的粗细取决于层厚,层厚越小,纹理越不明显。但是,打印层厚的减少将增加分层数量,增加打印时间和降低打印效率。因此较经济的做法是,选用较大的层厚完成模型的打印,然后通过表面处理光整表面纹路,以实现较短的打印时间和较佳的模型外观质量。

3D打印模型常见的表面处理方法有,砂纸打磨、喷丸处理、溶剂浸泡和溶剂熏蒸。

(1)砂纸打磨

砂纸打磨,是利用砂纸摩擦去除模型表面的凸起,光整模型表面的纹路。常用的做法是采用水磨砂纸配合水对模型进行打磨,首先用粗砂纸进行粗磨,然后再用细砂纸细磨。ABS 3D打印模型,一般首先采用240目的砂纸粗磨,使得模型表面纹路快速细化;然后采用300目的砂纸半精磨,使模型表面的纹路基本消除;最后采用400目的砂纸精磨,使模型表面光滑,达到喷漆上油前的要求。

砂纸打磨是一种廉价且行之有效的方法,一直是3D打印模型后期表面处理最常用、使用范围最广的技术。

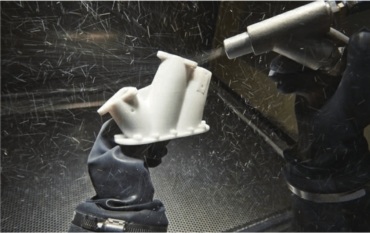

(2)喷丸处理

喷丸处理是指操作人员手持喷枪朝着3D打印模型高速喷射介质小珠从而达到表面光滑的效果,如图5.37所示。喷丸处理喷射的介质通常是热塑性塑料颗粒,一般在密闭的腔室里进行。喷丸处理5~ 10分钟即可完成,处理过后模型表面光滑,有均匀的亚光效果。

图5.37 喷丸处理示意图

(3)溶剂浸泡

ABS溶于丙酮、醋酸乙酯、氯仿等绝大多数常见有机溶剂,因此可利用有机溶剂的溶解性对ABS材质的3D打印模型进行表面处理。目前市场可购买专门用于3D打印模型的ABS抛光液。该方法操作简单,将3D打印模型浸泡在溶剂中搅拌,待其表面达到需要的光洁效果,取出即可。

溶剂浸泡能快速消除模型表面的纹路,但要合理控制浸泡时间。时间过短则无法消除模型表面的纹路,时间过长容易出现模型溶解过度,导致模型的细微特征缺失和模型变形。

(4)溶剂熏蒸

与溶剂浸泡类似,蒸气熏蒸也是利用有机溶剂对ABS的溶解性,对3D打印模型进行表面处理;不同之处在于,蒸气熏蒸首先将有机溶液加热形成蒸气,然后将3D打印模型放置在蒸气中,由高温蒸气均匀溶解模型表层的材料,从而获得光洁表面。相对于溶解浸泡,蒸气熏蒸可以均匀地溶解模型表层(理想溶解层厚度约为0.002 mm),因此可以在不显著影响尺寸和形状的前提下获得光洁外观。

【溶剂熏蒸实例】

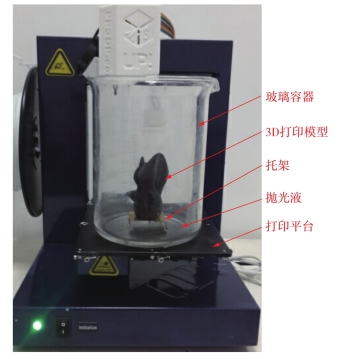

采用ABS抛光液对松鼠3D打印模型的熏蒸步骤如下:

①准备玻璃容器和铜片托架各一个,向玻璃容器注入20~ 50 mL的抛光液,模型放置在托架上,如图5.38所示。操作过程需注意做好保护措施,佩戴手套和口罩。

②将玻璃容器放在3D打印工作平台,利用打印平台对玻璃容器进行加热。当加热平台温度升至100℃时,容器中的抛光液逐渐变为蒸气,对容器内的松鼠模型进行溶解。注意观察模型表面情况,大约5分钟即可完成表面处理。

③松鼠模型取出风干后,如图5.39所示,模型表面达到镜面效果。

图5.38 溶剂熏蒸

图5.39 蒸气熏蒸表面效果