5.1.4 垂直校准

图5.4 加热喷嘴

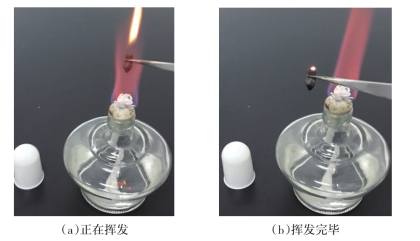

②喷嘴加热至一定温度时,堵塞在喷嘴处的丝材和杂质将挥发到空气中。挥发时火焰呈黄色状态,黄色火焰消失即可结束加热,如图5.5所示。

图5.5 丝材与杂质的挥发

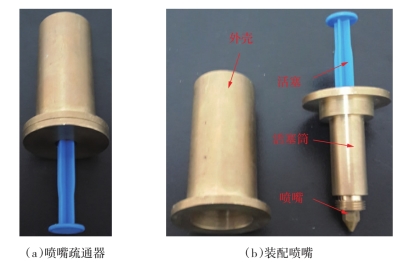

(4)喷嘴疏通

喷嘴经过加热后,大部分耗材和杂质将被挥发清除;如仍有残余杂质积聚,则需使用喷嘴疏通器进行清理,如图5.6所示。清理前,先将喷嘴螺纹固定在疏通器活塞筒的前端的螺纹孔,然后再利用活塞运动产生的压缩空气清除残留喷嘴里的杂质。

图5.6 疏通喷嘴

(5)喷嘴安装

用喷嘴扳手逆时针旋转喷嘴,使之固定在喷头上。

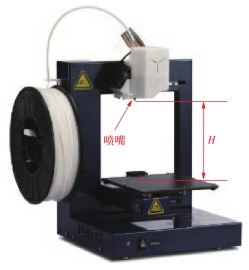

5.1.2 喷头高度手动调整

图5.7 喷头高度

喷头高度(H),即初始化后喷头底面至打印平板顶面的距离,如图5.7所示,对3D打印是否成功有重要影响。喷头高度过大,3D打印的基底第一层无法有效嵌入打印平板的孔内,无法产生足够的附着力,容易导致基底翘起,使得后续的打印无法正常进行,此过程中模型基底无法固定;喷头高度过小, 3D打印基底的第一层时,由于挤出缝隙太小,而增加了喷嘴的挤出阻力,容易导致丝料无法正常挤出。

UP Plus 2 3D打印机不仅可以借助“自动对高块”进行喷头高度测试,还可以手动调整喷头高度,以获得最佳打印效果。手动调整前,一般需要先进行自动喷头高度测试,了解喷头的大致高度。手动调整喷头高度步骤如下:

①3D打印机初始化。

②自动喷头高度测试(详细过程参见“项目1”的“任务1.3”之“1.3.3 3D打印机喷嘴高度自动测试”)。

a.将喷头擦拭干净,水平校准器不能安装在喷头上。

b.将3.5 mm双头线分别插入“自动对高块”和打印机背面底部的插口。

c.单击控制软件中“三维打印”下拉菜单“喷嘴高度测试”选项,启动喷头高度测试,打印平台将逐渐上升,直至自动对高块上的弹片与喷嘴接触;测量完成时,控制软件自动弹出喷嘴当前高度对话框,系统将自动记录喷头的高度。

d.单击“喷嘴当前高度对话框”的“确定”按钮,结束自动喷头高度测试。

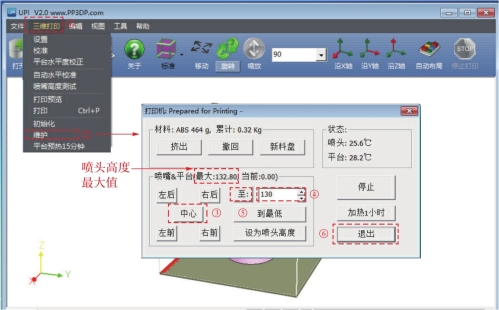

③手动调整喷头高度。

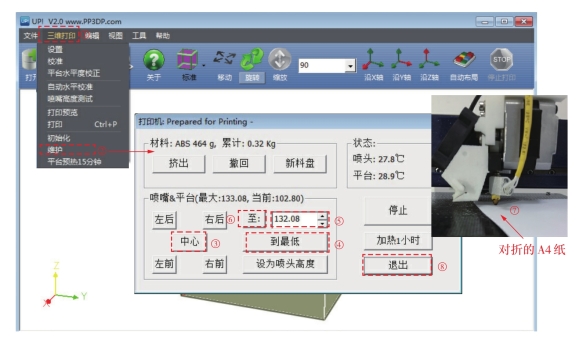

a.将喷头和打印工作台调至合适位置,操作步骤如图5.8所示。

图5.8 手动调整喷头高度

①在控制软件工具栏中单击“三维打印”,弹出下拉菜单栏。

②单击“维护”按钮,弹出打印机状态观察窗口。

③单击打印机状态观察窗口“中心”按钮,使喷头移至平台中心。

④接着修改喷头高度,输入一个接近喷头的预定高度值(设为130,必须小于喷头高度测试时打印机状态观察窗口所示的喷头高度最大值)。

⑤单击“至:”按钮,打印机工作平台将沿Z轴方向移动至高度为130 mm位置,此时打印平板上表面与喷头底面仍有一定间隙,如图5.9所示。

⑥单击“退出”按钮,关闭打印机状态观察窗口。

图5.9 打印平板与喷头的间隙

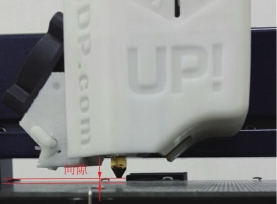

b.微调喷头高度至合适数值,操作步骤如图5.10所示。

①单击“三维打印”弹出下滑菜单。

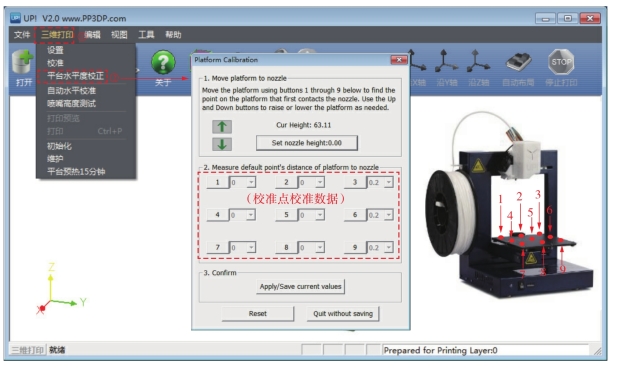

②单击下滑菜单中的“平台水平校正”按钮,弹出平台水平校正界面,如图5.10(a)所示。

③单击对话框里的向上箭头,调整喷头高度,每单击一次,打印平台沿Z轴向上移动0.1 mm,直到打印平板与喷嘴接触,如图5.10(b)所示。

④单击对话框里的“设定喷嘴高度”按钮,系统弹出设定喷头高度询问窗口,如图5.10(c)所示;单击“是”按钮,完成喷头高度微调。系统设定喷头高度比打印平板接触喷嘴时的高度小0.2 mm,目的是使得喷嘴在打印平板进行第一层打印时有0.2 mm的间隙,保证打印丝材能顺利挤出的同时,又有一定量的丝材挤入打印平板的孔中,以获得较大的附着力。

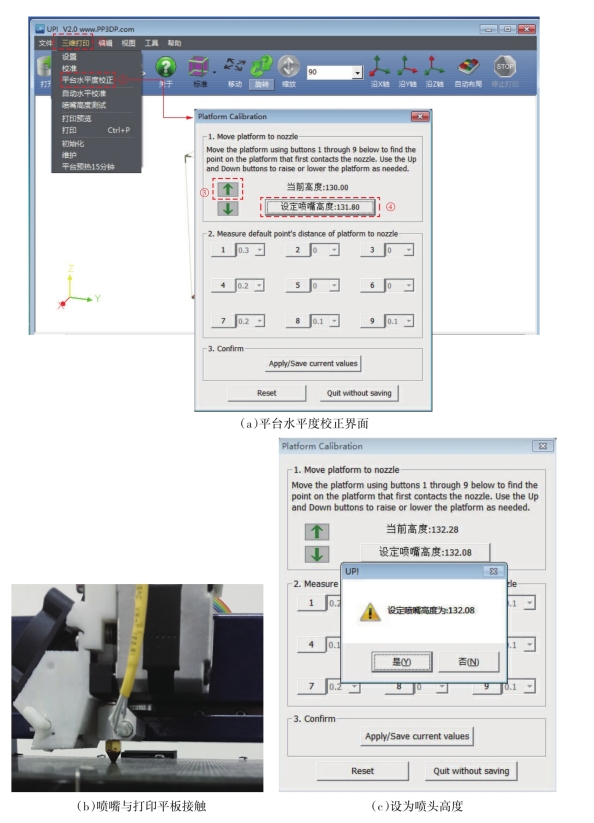

c.测试喷头高度,操作步骤如图5.11所示。

①在控制软件工具栏中单击“三维打印”弹出下拉菜单栏。

图5.10 微调喷头高度操作步骤

②单击“维护”按钮,弹出打印机状态观察窗口。

③单击打印机状态观察窗口“中心”按钮,使喷头移至平台中心。

④单击打印机状态观察窗口“到最低”按钮,使打印平台下降至Z轴最低位置。

⑤输入步骤b.所得喷头高度值。

⑥单击“至:”按钮,打印机工作平台将沿Z轴方向移动至喷头高度值对应位置。

⑦将对折的A4纸塞进喷嘴与打印平板之间的间隙,如图5.11所示,判断高度是否合适。如能顺利塞进去,则说明喷头高度合适;若过紧或过松,则需调整喷头高度。

⑧单击“退出”按钮,关闭打印机状态观察窗口,完成喷头高度测试。

图5.11 测试喷头高度

5.1.3 打印平台水平校准

3D打印,要求打印平台具有较高的水平度,原因在于打印平台的水平度,直接影响打印初始阶段喷头与打印平板之间间隙的均匀程度。间隙过大,容易出现基底翘边;而间隙过小,则容易堵塞喷头。

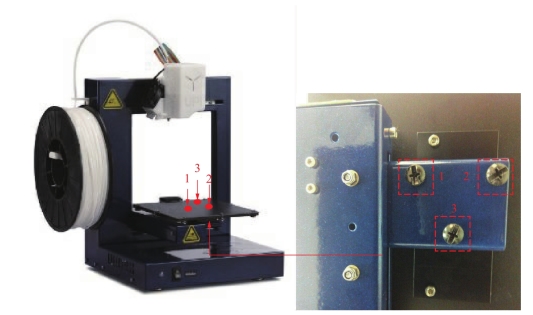

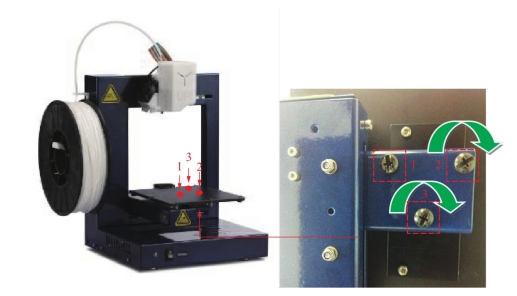

UP Plus 2 3D打印机,可借助配件“水平校准器”检测打印平台的水平情况,并在打印数据生成过程中,自动对打印工作平台各个位置进行补偿。但打印平台水平较差时,需通过调节打印设备平台底部的调节螺丝来调整平台的水平,如图5.12所示。

图5.12 平台底部调节螺丝

UP Plus 2 3D打印机,打印平台水平校准实例过程如下。

(1)打印平板自动水平校准

打印工作台自动水平校准,需借助配件“水平校准器”,过程如下:在设备初始化完成后,将打印平板、3.5 mm双头线及水平校准器正确安置;单击控制软件中“3D打印”下拉菜单中的“自动水平校准”选项,完成水平校准。

(2)显示平台水平情况

单击控制软件中“3D打印”下拉菜单中的“平台水平度校正”选项,如图5.13所示,观察9个校准点的数据。由图5.13可以看出,测量点3、6和9数据为0.2,而其他测量点均为0,由此可看出测量点3、6和9所在的部位偏高,需降低其高度。

(3)打印平台水平校准

测量点3、6和9所在的部位主要由调节螺钉“2”和螺钉“3”决定。如图5.14所示,顺时针转动调节螺钉“2”(约为1/5圈)和转动调节螺钉“3”(约为

图5.13 3D打印机工作台水平度

1/10圈),将打印平台测量点“3”“6”和“9”所在部位的高度降低。

图5.14 调节螺丝选择与转动方向

图5.15为转动调节螺钉后的平台水平情况,达到了水平要求。

图5.15 3D打印机工作台水平度

5.1.4 垂直校准

垂直校准可以确保打印平台X,Y和Z轴的方向。UP Plus 2 3D打印机  控制软件附带了校准模型文件(默认存储路径为C:\ProgramFiles\UP\Example\Calibrate96.UP3)。垂直校准需借助校准模型。

控制软件附带了校准模型文件(默认存储路径为C:\ProgramFiles\UP\Example\Calibrate96.UP3)。垂直校准需借助校准模型。

垂直校准步骤如下:

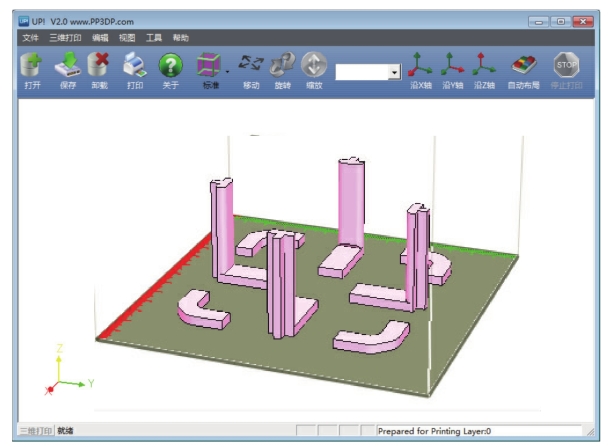

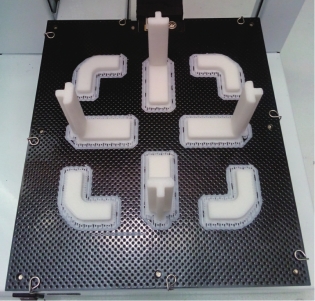

①打开校准模型,单击“自动布局” ,将模型调整至默认最佳打印位置,如图5.16所示。

,将模型调整至默认最佳打印位置,如图5.16所示。

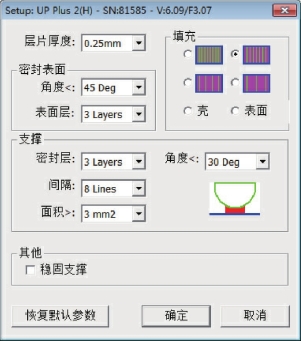

②采用系统默认工艺参数值,如图5.17所示,片层厚度为0.25 mm,打印填充实体,打印结果如图5.18所示。

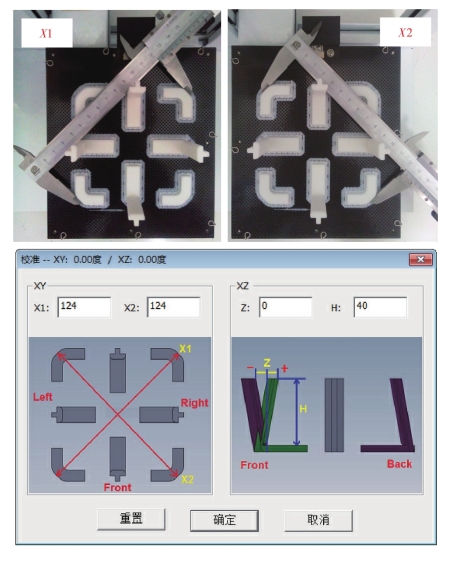

③打开校准对话框,将模型测量数据填入相应的文本框内,如图5.19所示。注意:在输入新的校准值之前,必须单击复位按钮,否则新的值就会被添加到旧的值中。在以下操作前,屏幕的上方栏均应显示为:Y:0.00度/XZ: 0.00度。

a.测量模型XY平面对角线长度X1和X2,并输入校准对话框的相应文本框。

图5.16 垂直校准模型

图5.17 打印参数设置

图5.18 垂直校准模型打印结果

图5.19 垂直校准模型数据测量与输入

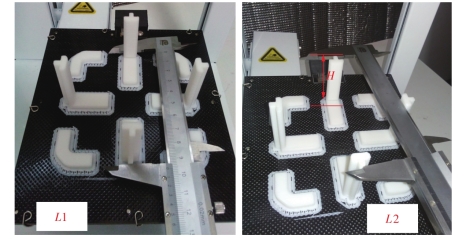

b.测量模型前后L形组件底部长度L1和顶部的长度L2,计算其差值(L1-L2=Z),并输入校准对话框Z文本框。如果此值在偏离右侧,输入Z框中的值就是一个正的数值;如果此值在偏离左侧,输入Z框中的值就是一个负值。

c.测量中心组成部分的高度H(标准值为40 mm),并在H框校准对话框中输入测量的准确值。

d.单击“确定”,记录上述所有测量值,并退出校准窗口。