3.2.5 模型拆卸与分析

图3.16 椭球体

③单击“自动布局” 自动调整模型至默认最佳打印位置。

自动调整模型至默认最佳打印位置。

3.2.2 打印机初始化与平台预热

初始化打印机,使打印喷头和打印工作台返回打印机初始位置。打印机“初始化”完成后,在“三维打印”下拉菜单栏单击“平台预热15分钟”,进行打印平台预热。

3.2.3 打印预览与打印参数设置

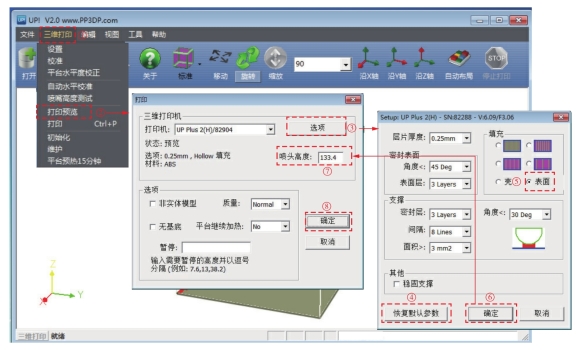

①在工具栏中单击“三维打印”,弹出下拉菜单栏,如图3.17所示;单击“打印预览”,弹出打印预览设置窗口。

②单击打印预览设置窗口“选项”弹出参数选项设置窗口:单击“恢复默认参数”,使得参数选项恢复默认值(片层厚度为0.25 mm);“填充”选择“表面”模式;单击“确定”返回打印预览设置窗口。

③打印预览设置窗口设置“喷头高度”,具体数值通过喷嘴高度自动测试获得。

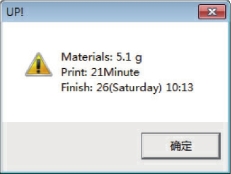

④单击打印预览设置窗口“确定”,系统自动对三维模型进行分层和增加支撑结构,分层完毕后,弹出打印信息预算框,如图3.18所示,打印需消耗丝材5.1 g,打印时间为21分钟。

图3.17 打印预览参数设置

⑤单击打印信息预算框“确定”,退出打印预览。

图3.18 预览对话框

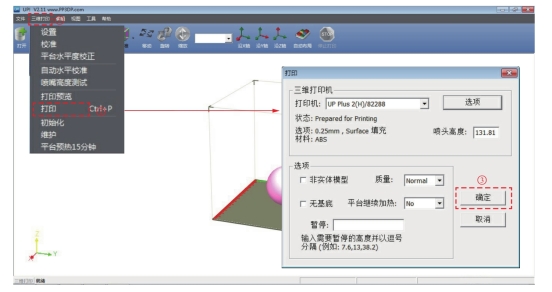

⑥打印数据生成与传输

通过“打印预览”确认参数无误后,即可进行打印数据生成和传输。在工具栏中单击“三维打印”弹出下拉菜单栏,如图3.19所示;单击“打印”,弹出打印设置窗口;检查参数无误后,单击“确定”,系统自动进行三维模型分层并向打印机传输数据,分层完毕后,弹出打印信息预算框;单击“确定”退出。

图3.19 打印数据生成和传输

3.2.4 3D打印成型过程

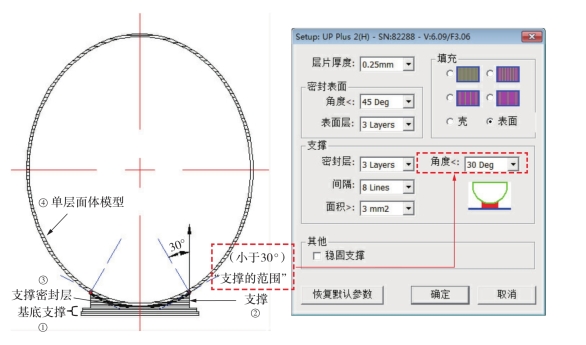

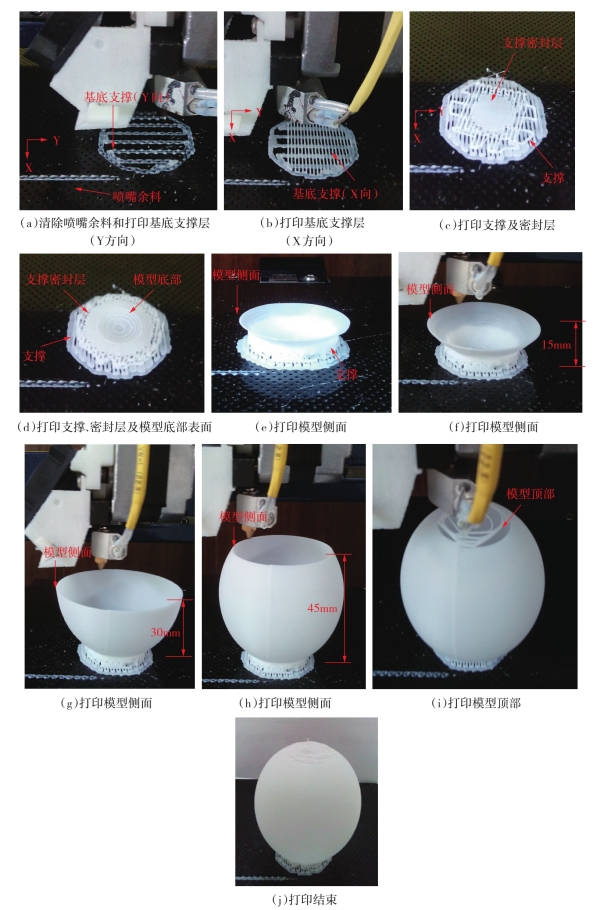

理想情况下,UP Plus2 3D打印机将打印出如图3.20所示的椭圆球单层面体模型,打印成型顺序依次为:

图3.20 椭圆单层面体模型示意图

a.基底支撑。

b.支撑。

c.支撑密封层。

d.单层面体模型。

椭圆球单层面体模型3D打印成型过程如图3.21所示。

当喷头温度升高至ABS打印丝材加工温度270℃时,UP Plus 2 3D打印机开始进行打印:

①喷头移至工作台空白区(非打印模型所在区域),下降至喷头高度为0 mm的位置后,喷头挤出丝材并直线移动一定距离,将喷嘴多余的丝材清除,如图3.21(a)所示。

②喷头停止挤出丝材,移至打印模型所在区域,喷头挤出丝材并按照设定线路移动,开始打印基底支撑:首先沿打印机Y坐标方向以较大行间距打印两层基底支撑层,如图3.21(a)所示,行间距约为5 mm;然后减少行间距沿打印机X坐标方向打印两层基底支撑层,如图3.21(b)所示,行间距减小至约1 mm。

③打印支撑和支撑密封层,为后续成形的椭圆球模型底部产生固定。支撑的范围为椭圆球模型底部表面法向与Z轴的夹角小于30°的区域。支撑范围的大小可在打印参数选项的支撑“角度”中选择,如图3.20所示。在支撑范围内,在椭圆球最低端打印支撑密封层,而在其他区域继续打印支撑,如图3.21(c)所示。

④打印支撑、密封层及模型底部表面。随着成型高度的增加,从支撑范围的中心至周边,依次打印模型底部表面、支撑密封层和支撑,如图3.21(d)所示。模型底部表面为分离的轮廓层,而不是整体面。

⑤打印椭圆单层面体模型侧面,如图3.21(f)~(h)所示。喷头沿模型轮廓打印单层侧面,内部空心。

⑥打印椭圆单层面体模型顶部表面,如图3.21(i)所示。模型顶部表面出现破孔。

⑦椭圆空心面体模型3D打印结束后,如图3.21(j)所示。

图3.21 椭圆球单层面体模型3D打印成型过程

3.2.5 模型拆卸与分析

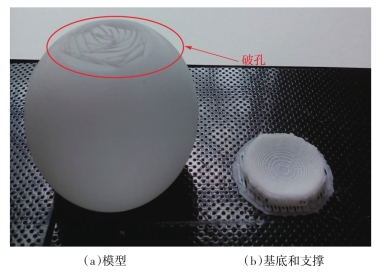

打印结束并等待打印平板冷却后,将打印平板连同打印模型取下;用小铲先将三维模型零件从基底铲下,然后将基底和支撑从打印平板上铲下。拆卸后的模型、基底及支撑,如图3.22所示。模型顶部和底部表面均出现较大面积的破孔。

图3.22 模型拆卸

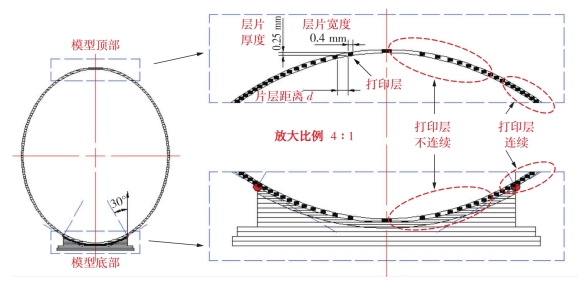

图3.23 椭圆单层面体模型片层分析

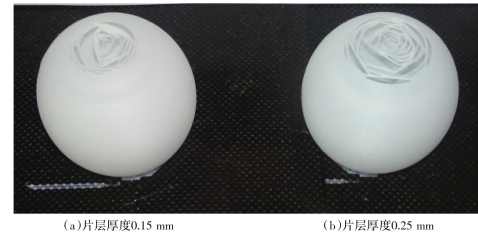

椭圆单层面体模型底部和顶部的破孔,由其几何结构和3D打印分层成形导致。如图3.23所示,采用层片厚度0.25 mm打印时,层片宽度约为0.4 mm,在椭圆球顶部和底部的片层中,当相邻片层的距离d≥0时,模型必然存在不连接的打印层。降低片层厚度,使得模型顶部和底部分层加密,可减少破孔区域。图3.24(b)所示为采用UP Plus 2 3D打印机最薄层片厚度(0.15 mm)打印所得的椭圆单层面体模型,模型顶部破孔面积明显减少。

图3.24 不同片层厚度打印所得模型比较