1.3.11 PC200—6型挖掘机热车后整机工作无力故障诊断与排除

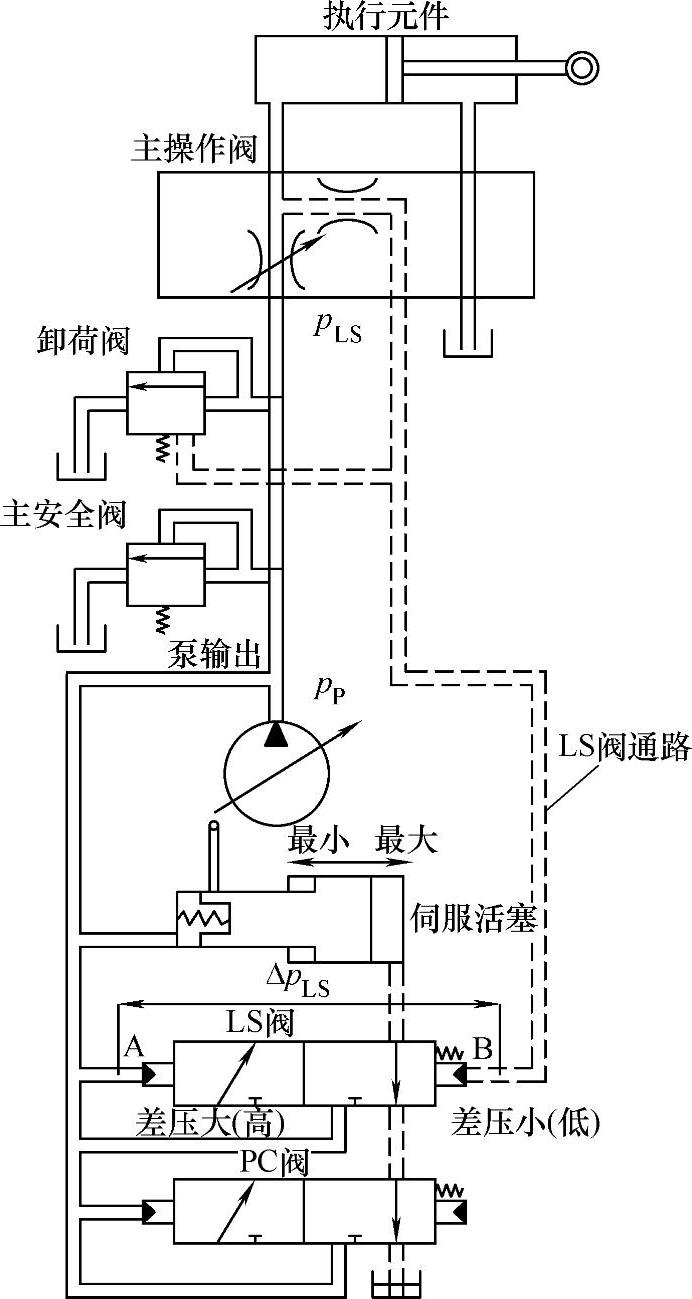

图1-65 主泵输出流量控制原理图

某PC200—6型挖掘机冷车时工作正常,随着液压油温度的升高,动作逐渐变慢,表现为热车后整机工作无力、动作缓慢。

1.主泵输出流量控制原理

小松PC200—6型液压挖掘机为双泵双回路变量液压系统,1个泵为左行走、动臂和铲斗供油,另一个泵为右行走、回转和斗杆供油。主泵总成(双泵)由主泵、PC阀和LS阀构成,两个泵通过集流块合流后进入主控阀,从而使某些工作装置能实现合流。PC200—6型挖掘机液压系统采用了闭式中心负荷传感系统(CLSS)。如图1-65所示为闭式中心负荷传感系统里主泵输出流量的控制原理图。从图1-65可以看出,LS阀是感知负荷,对流量进行控制的阀。LS阀依据主泵压力pP与操作阀输出压力pLS(pLS的大小由操作阀的开度大小决定的)的压差ΔpLS=pP-pLS,控制主泵输出流量,ΔpLS称为LS阀的压差。LS阀的压差ΔpLS和主泵输出流量Q的关系如图1-66所示。

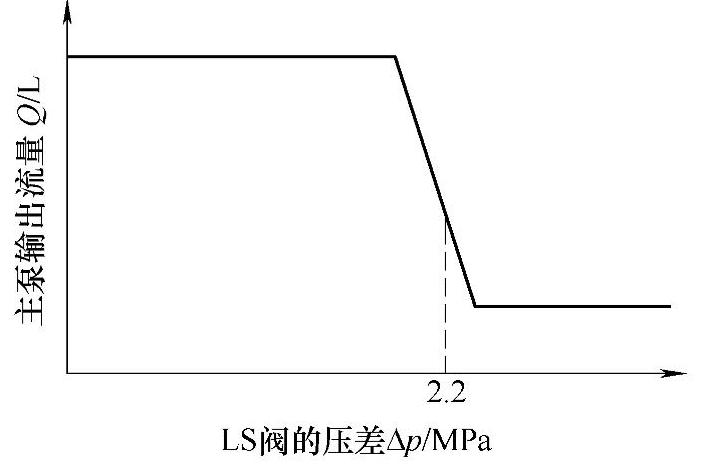

当LS阀的压差ΔpLS比LS阀的设定压力低时(设定压力为2.2MPa),主泵变量机构摆角朝增大的方向变化;当LS阀的压差ΔpLS比LS阀的设定压力高时,主泵变量机构摆角朝减小方向变化。ΔpLS的大小依据操作阀芯的行程而定。

图1-66 LS阀的压差ΔpLS和主泵输 出流量Q的关系

主泵的工作过程如下:

1)当主操作阀处于中立位置时,LS阀A端作用主泵压力pP,B端为操作阀出口压力,即LS压力pLS。主操作阀处于中立位置时,pLS为0(与泄油管相同)。LS阀压差变大,LS阀向右移动,使伺服活塞大腔与主泵油道相通,由于伺服活塞两端的面积差,使变量机构摆角向最小方向移动,主泵的流量变小。

2)当主操作阀开口面积变大时,LS阀的压差变小,LS压力pLS与弹簧力形成合力,使LS滑阀向左移动,使伺服活塞的大腔与泄油(回路)接通。由于伺服活塞的面积差,将伺服活塞推向右侧,使变量机构摆角向流量增大的方向流动。

3)随主操作阀开口面积变小,pLS变小,ΔpLS增大,LS阀向右移动,当ΔpLS增大2.2MPa时,LS滑阀处于中间位置,伺服活塞大腔压力由于LS阀节流作用而变为主泵压力的一半,伺服活塞在该位置停止,使变量机构摆角不变。此时,伺服活塞两端受压面积的关系是:

A0∶A1=1∶2

式中,A0为伺服活塞小端的受压面积;A1为伺服活塞大端的受压面积。

平衡时加在两端的压力比为

pP∶pEN=2∶1

式中,pP为主泵压力;pEN为伺服活塞大端的压力。

4)当ΔpLS进一步增大到大于2.2MPa时(即pLS与弹簧的合力小于主泵压力pP),LS阀向右移动,使伺服活塞大腔的输入压力升高,将伺服活塞推向右侧,变量机构摆角向流量较小的方向移动。

2.故障诊断与排除

通常液压油温度每上升10℃,液压油的粘度大约将下降到1/6。随着液压油粘度的逐渐下降,液压系统的内泄量增大。根据冷车时系统工作正常的情况初步判断,可能是因为系统某些部件磨损或是阀芯卡死造成内泄量超过允许量,导致热车后系统压力下降,工作无力。根据以上故障原因分析,进行以下步骤,诊断并排除故障。

1)首先在主导和先导测压点安装压力表测试,冷车时主泵压力为33MPa,先导压力为4MPa,系统压力均正常,速度也正常。当温度上升至77℃左右时,主压力下降到23MPa,先导压力为4MPa。可见先导压力正常,主泵压力不正常。正常情况下,减压阀能够将主泵的输出油压降低并稳定在3.7MPa左右,形成先导控制油压。如果减压阀的锥形阀芯磨损等原因造成关闭不严,导致热车时,减压阀输出压力偏低,使主控阀的阀芯移动偏小,引起主控阀的方向阀换向不到位(开度不够)。从而导致流向工作装置的流量也偏小,造成整机工作无力。

2)主溢流阀、卸荷阀阀芯与阀座拉伤或严重磨损,造成液压系统严重泄露,热车建立不起所要求的压力,导致其动作缓慢无力。拆检主溢流阀、卸荷阀未见明显磨损。

3)液压泵缸体与配油盘或缸体与柱塞之间因严重磨损或拉伤造成间隙过大,使两者之间建立不起油膜,导致热车时泵的容积效率过低,输出压力偏低,反映到机械的工作装置就会出现整机工作无力的现象。而且此车刚因热车慢而大修过液压泵,液压泵的缸体、柱塞、配油盘、斜盘等均进行了更新,液压泵应该不会有问题。

4)热车后工作装置液压缸的沉降量均在正常值范围内,说明主控阀正常。

5)在液压泵的出油口的测压点、伺服活塞大腔的测压点和LS油道上分别安装压力表测试。发现冷车状态下,在抖杆溢流时,系统压力、速度均正常,主泵输出的压力(pP)几乎是伺服活塞大腔的压力(pEN)的一倍,LS回路压力(pLS)和主泵压力(pP)几乎相同,这说明泵的流量控制正常,即LS阀、PC阀、PC-EPC电磁阀工作正常。随着温度的升高,pP和pEN之间的压差逐渐缩小,pP和pLS之间的压差逐渐增大。当液压油温度上升到70℃左右时,主泵压力pP下降至23MPa。pP和pEN的压差几乎为零,pP和pLS的压差更大。可见伺服活塞大腔的压力pEN太高,压力pLS偏低,两者均不正常。

综上所述,斗杆溢流时,导致伺服活塞大腔压力和主泵压力相同的原因是:作用于LS阀左端的主泵输出压力pP和作用于LS阀右端的压力pLS的压差ΔpLS大于LS阀设定压力(2.2MPa),使LS阀向右移动,伺服活塞大腔油路与主泵压力相同,由于伺服活塞两端面积差,从而使斜盘角度移动到最小,主泵的流量变为最小,热车表现为慢动作;理论上斗杆溢流时pLS压力应与主泵压力相同,这也说明pLS压力偏低,pLS压力低从而间接导致卸荷阀常开,使卸荷阀建立不起高压,系统的主压力变低,热车表现为动作无力。可见pLS压力低是造成故障的主要原因。

那么热车pLS压力为什么会变低呢?根据以上分析,说明LS管道中有内漏。拆检了LS旁通阀、LS梭阀、卸荷阀等均未发现故障;最后拆下主控阀解体,通过吹气施压检测,发现LS油路在卸荷阀与回油道之间漏气严重。再次拆检卸荷阀,发现由于长期使用磨损,导致卸荷阀LS输入端与回油道之间间隙过大,从而造成LS油泄漏到回油道,随着温度上升液压油粘度下降,LS泄漏量逐渐增大,致使pLS逐渐下降。

更换卸荷阀后,故障当即排除。