4.1.5 铲运机液压系统发热故障的分析与处理

1.问题

928LHD型铲运机是美国EIMCO公司生产的大功率井下铲运机,该铲运机目前是某公司二矿区最主要的采矿设备之一,为二矿区的生产发挥了巨大的作用。但是,由于矿山井下环境温度高,各液压元件内泄漏的增大,加上液压系统设计上的不足,导致铲运机的液压系统经常出现发热故障。由于引起发热故障的原因较多,所以排除这一故障比较困难,维修人员经常感到无处下手,只好逐一排查,结果费时又费备件,严重影响了铲运机的生产效率。液压系统的发热,会使液压油变质,密封件老化及失效,工作机构输出功率不足,各液压元件的使用寿命也大为缩短。而且由于液压系统的发热,会使液压油粘度降低,增加了内泄漏,内泄漏的增加又加剧了液压系统的发热,从而形成了恶性循环。随着铲运机运行时间的延长,液压系统的发热会越来越突出,铲运机每连续运行1h,其液压系统的油温会很快达到报警温度50℃,有时会超过70℃,严重影响铲运机的正常运行。因此对这一故障发生的原因进行深入分析,从而找出排除故障的方法并采取相应的预防措施,就显得非常必要。

2.928LHD型铲运机液压系统

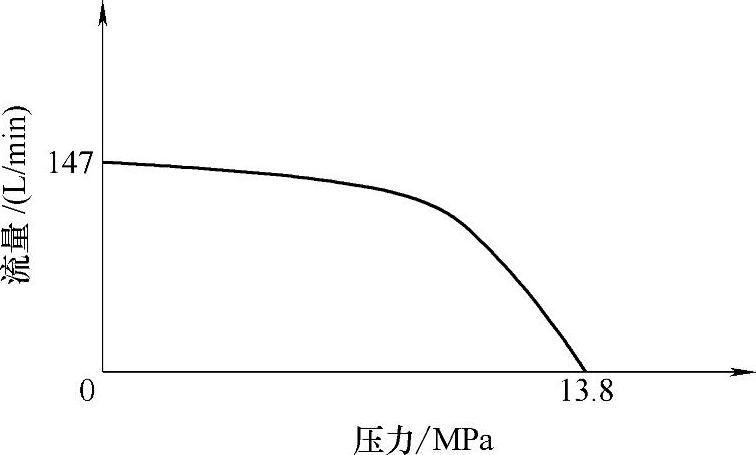

928LHD型铲运机液压系统的工作原理是:主液压泵是一个单联齿轮泵,其流量为168L/min,主液压泵主要是为928LHD型铲运机大臂铲斗控制回路供油。转向—制动液压泵为一径向柱塞泵,其额定工作压力为13.8MPa,流量为147L/min。柱塞泵吸油口从铲斗控制回路的回油中吸油,然后通过各单向阀将压力油送到蓄能器、转向阀、手制动器电磁阀和减压阀上。由于转向阀处于中位,减压阀达到调定压力27.5bar时减压阀自动关闭,手制动器电磁阀到手制动器是全封闭油路,柱塞泵排出的压力油路被切断,压力油只能进入蓄能器中,因而蓄能器内的压力不断增加,当蓄能器中的油压上升到13.8MPa时,柱塞泵斜盘自动回到中位,即斜盘倾角为零,此时,柱塞泵无流量输出,单向阀在蓄能器的作用下,将油路关闭,防止压力回流,使蓄能器和各个阀件口保持高压,这一阶段,柱塞泵输出流量与压力的关系如图4-6所示。

图4-6 柱塞泵输出流量与压力的关系

一旦由于各阀内泄漏太大,就会导致压力下降,则会使柱塞泵重新输出流量。当铲运机需要转向时,操纵转向阀使液压泵输出的压力油分别注入左、右转向液压缸,实现铲运机转向;当铲运机需要手制动时,手制动器电磁阀断电,停车制动器在弹簧力的作用下,实现停车制动;需要铲斗控制回路工作时,操纵先导阀,柱塞泵输出的压力油经过减压阀和先导阀,分别作用在举升换向阀和倾翻换向阀上,使其换向;当举升换向阀换向时,主液压泵输出的压力油作用于举升液压缸上,实现铲运机大臂上升和下降;当倾翻换向时主液压泵输出的压力油作用于倾翻液压缸上,实现铲运机铲斗的倾翻动作。

3.928LHD型铲运机液压系统发热的原因

液压系统在工作中,会产生能量的损失,这些能量的损耗主要由下列几种损失组成:①油液在沿管道流动或流经各种阀件时产生压力损失;②系统中各相对运动的零件因摩擦阻力而引起的机械损失;③泄漏等损耗所造成的容积损失。这些能量损耗转变为热能,如果这些能量损耗太大,则会使液压系统发热,不能正常工作。

引起928LHD型铲运机液压系统发热的主要原因有:

1)井下环境温度太高,使周围环境热量传递至液压系统而引起发热故障。矿山井下某些采矿道内通风不良,使环境温度太高,加上铲运机工作时发动机产生的热量,经过热传递,使液压系统温升过高而发热。

2)液压油粘度选择不当。粘度过高会使压力损失增加;粘度过低,则润滑性能下降,摩擦损失增加,泄漏加大,效率降低。因此液压油粘度选择不合适,会引起液压系统发热。

3)液压系统的内泄漏太大,导致容积损失增加,内泄漏的损失转化为热能,引起液压系统的发热。由于在928LHD型铲运机液压系统中,主液压泵、转向制动液压泵和各阀件都采用间隙密封,即依靠相对运动零件配合面之间的微小间隙来防止内泄漏,转向液压缸、举升液压缸和倾翻液压缸的活塞密封件失效,会增加各液压缸内泄。

4)由于系统阻力大,使油液沿程功率损失增大,引起液压系统发热。由于铲运机液压系统中,内径为ϕ6、ϕ8压力油管较多,如果更换这一类油管,油管太长且有较明显弯曲,都会增加沿程功率损失,引起液压系统发热。

5)液压系统中不必要的节流损失,也会引起液压系统发热。928LHD型铲运机正常运行时,手制动器不需要工作,此时,手制动器电磁阀的电磁铁应得电,使制动系统的压力封闭于蓄能器内。在井下工作时,由于环境的因素,可能会使手制动器电磁阀断电。此时,会使高压油经过节流孔迅速泄压,从而造成节流损失,引起液压系统的发热。

6)大量高压油长时间不必要的泄压,也会使铲运机液压系统发热。这是铲运机液压系统发热最主要的原因。正常情况下,柱塞泵的压力油路被切断,压力油只能进入蓄能器。柱塞泵排出的油压不断增大,当达到13.8MPa时柱塞泵无流量输出,进入自动卸荷状态。如果液压系统内压力损失太大或蓄能器损坏,则会使柱塞泵大部分时间内压力达不到13.8MPa,无法实现自动卸荷。大量的压力油会通过柱塞泵的调压机构流回油箱造成大量的压力损失,引起液压系统发热。

7)928LHD型铲运机液压系统设计上的不足,为液压系统发热留下了隐患。由于柱塞泵的自吸能力较差,所以928LHD型铲运机液压系统设计上利用主液压泵的回油具有一定的压力来增加柱塞泵的吸油能力。这样就产生了一个严重后果,即主液压泵排出的油液经过铲斗控制回路变成热油后,没有经过必要的冷却,直接进入柱塞泵,从而形成恶性循环,给液压系统发热留下隐患。

4.排除928LHD型铲运机液压系统发热故障的方法

1)针对二矿区井下某些巷道通风不良的情况。首先对井下通风不良的区域进行通风技术改造,改善铲运机运行的环境条件;其次从设备维护保养制度方面入手,在通风不良的巷道运行的铲运机,要求铲运机每工作2h,必须停车采取降温措施,以降低铲运机液压系统的过热。

2)在选用液压油方面。从油品的采购,到井下领油、加油,进行严格的监督,保证928LHD型铲运机加入合适的液压油。

3)由于液压系统的内泄不易查找,可以运用逐项排除的方法,采用从简单到复杂,列出所有引起铲运机液压系统内泄过大的可能原因,逐项进行排查。其方法为在液压泵的出油口,直接将一个节流阀和一个溢流阀接入,通过调节节流阀来观察出油口流量的变化,从而确定液压泵内泄量是否过大。对于内泄漏可能过大的阀,排除方法为将其他阀件的出口全部封闭,只留下怀疑内泄过大的阀,检测其压力和流量的变化。如果流量和压力与封闭其他阀之前相比,变化较大,则可判定该阀内泄过大。如果怀疑是液压缸内泄,则可以分别测定断开液压缸与接入液压缸前后的作用压力,即可判定该液压缸是否内泄。

4)由于液压系统阻力大,使油液沿程功率损失增大而引起的液压系统发热,可以采取的措施是尽可能减少管接头的数量,尽可能减少油管的弯曲程度和不用细而长的油管。

5)在更换液压油管时,尽可能采用内径变化不大的油管,还应使手制动器电磁阀处于得电位置,以减少由于不必要的节流损失而引起的液压系统发热。

6)由于柱塞泵本身的原因或者其他原因,使柱塞泵长时间不卸荷,导致大量的高压油直接回油箱,会引起液压系统的发热。因此采取的相应措施是:检查柱塞泵的调节机构是否正常。方法是将柱塞泵的出口接入压力表,增加泵的转速,观察压力表指针,如果指针上升到最高压力(13.8MPa)时,压力表上的指针应自动向回转,此时表明柱塞泵停止排油,处于卸荷状态。如果在增加柱塞泵转速的情况下,压力表指针在最高压力不下降,则表明柱塞泵有故障,需要修理或更换。另外也应定期检查蓄能器的充氮压力及保压状况。

7)928LHD型铲运机液压系统在设计时,为了增大柱塞泵的吸油能力,利用工作泵的回油为柱塞泵充当吸油,从而导致热油不经冷却而直接进入系统,为液压系统发热留下隐患。为此对液压系统进行改造,设计一套简单的冷却装置,让工作泵的回油先经过安装在发动机上的冷却器,然后再进入柱塞泵,这样就避免了热油恶性循环,有效地预防了液压系统发热。

5.实效

井下某台液压系统发热的铲运机,用上述方法查明了铲运机液压系统发热的原因,经故障排除与技术改进,每天连续运行8h,铲运机工作正常,系统油温始终稳定在50℃以下。因此,对液压系统发热故障进行准确判断并排除,就显得尤为重要。而且,这种方法也完全可以用于其他设备液压系统发热故障的判断与排除。