2.4.1 降低整体式多路阀故障的措施

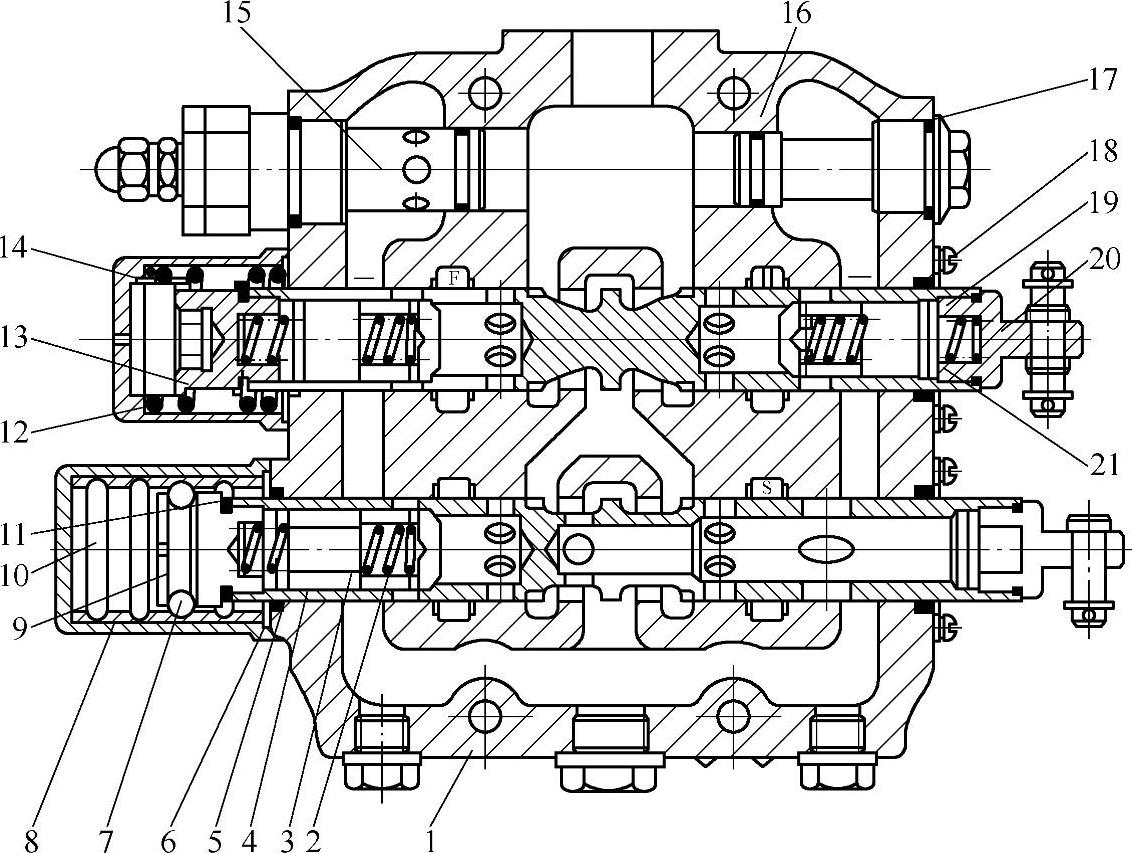

图2-35 整体式多路阀结构图

1—阀体 2—单向阀 3—弹簧 4—动臂滑阀 5、11、16、17—O形密封圈 6—压板 7—钢球 8—定位套 9—定位柱 10—定位弹簧 12—复位弹簧 13—限位柱 14、21—弹簧座 15—安全阀组件 18—防尘圈 19—转斗滑阀 20—销轴座

ZL50型装载机的整体式多路阀(以下简称多路阀)结构如图2-35所示。在三包期内早期故障率比较高,所以提高多路阀的质量对降低整个产品早期故障率起着非常重要的作用。针对多年来在使用、维修中出现的故障,分析其产生的原因,并提出解决问题的措施。

1.阀杆漏油

阀杆漏油约占该阀故障的一半以上,所以需进行重点分析。

(1)原因

1)阀杆两端安装的O形密封圈(46×3.5,共4处)是封油的关键部位,该密封圈材料为丁腈橡胶,抗高温性差,易变硬老化。经检测使用2~3个月后弹性下降、发硬变形,造成漏油。

2)阀体两端安装O形密封圈(46×3.5)的槽深尺寸控制不严,同时密封圈的装配调整工艺不完善。当装上密封圈、压垫及防尘圈后,如果其高度明显低于槽深,则密封圈没有被压紧,处于浮动状态,阀内高压油会沿着阀杆向外泄漏,同时密封圈随阀杆运动,容易因摩擦和挤压而变形损坏,降低封油效果。由于存在间隙,灰尘容易进入,从而降低阀的使用寿命。当装上密封圈、压垫及防尘圈后如果其高度明显高于槽深,则密封圈受到很大的压力,处于过压状态,会发生较大的变形,使密封圈与阀杆之间摩擦力大大增加,使用一段时间后,密封圈急剧磨损,丧失密封功能,导致阀内高压油沿着阀杆向外泄漏。

3)后端盖压板厚度应略高于后盖止口高度。实际测量中发现压板厚度有低于后盖止口高度的情况,这样压板根本起不到压紧密封圈的作用。

(2)措施

1)更换O形密封圈材料,采用耐油性较好、不易老化、寿命长的氟橡胶O形密封圈。

2)将密封圈槽深尺寸减少0.5~1mm并严格控制槽深尺寸,其公差应在0.005~0.01mm之间,使密封圈受到合理的预压力,保证封油效果。如果槽深过大,在装配时应采取措施,如采用加装调整垫的办法,以保证压紧密封圈;如果槽深过浅,应将该槽深度重新加工到要求的尺寸范围之内,确保其封油效果。

3)严格控制后盖止口高度尺寸,保证后端盖压板厚度高于后盖止口高度。

2.溢流阀和过载阀漏油

(1)原因

1)阀套上安装O形密封圈(30×3.1)的槽和阀内回油道相距太近,易被冲切,造成系统压力下降,甚至没有压力。

2)主阀芯和先导阀座上安装的O形密封圈(24×2.4)易损坏漏油。

(2)措施

1)将阀套总长尺寸由79mm改为81mm,使阀芯密封槽位置前移2mm,以避免阀芯密封槽和回油道相通,使密封圈被冲切。

2)严格控制密封圈槽的位置和深度尺寸,并将这两种O形密封圈材质也改为氟橡胶材料。

3.溢流阀和过载阀主阀芯回位不灵或卡死

(1)原因

1)阀体与阀芯配合间隙过小。

2)弹簧弹性下降。

3)O形密封圈槽尺寸偏浅,也会造成O形密封圈和阀体间摩擦力加大。

(2)措施

1)将阀芯与阀套之间的配合间隙适当放大,其配合间隙调整到0.025~0.035mm。

2)增加弹簧刚度,提高弹簧质量。

3)严格控制密封圈槽的位置和深度尺寸。

4.溢流阀和过载阀弹簧易变形或折断

(1)原因 部分弹簧材质有缺陷或回火不彻底。

(2)措施 严格控制弹簧原材料及热处理工艺质量。

5.多路阀主阀杆操作不灵活

(1)原因

1)阀体两端面对阀杆孔中心的垂直度误差大。

2)阀体、阀杆配合间隙过小。

3)后盖内孔与回位弹簧间隙偏小或后盖内孔与端面垂直度误差大,造成后盖内孔与回位弹簧有摩擦,使主阀杆操作不灵活、发沉。

4)后盖压板两端面的平行度偏差过大(为0.03mm)。

(2)措施

1)注意加工阀体时阀孔与两端面的垂直度误差在规定公差范围内。

2)阀体、阀杆配合间隙定在合理范围。

3)阀体后盖与回位弹簧运动间隙可适当放大,弹簧装配时要清除飞边,后盖压板要保证其两端面的平行度偏差在0.015mm以内。注意在试车过程中如发现操纵发沉,不允许采用松后盖螺钉或加垫的方法处理,因为这样虽能减轻发沉但又导致渗漏油的发生。

6.多路阀内泄漏量大或阀杆发卡

(1)原因 内泄漏量与阀体、阀杆配合间隙的三次方成正比,如果配合间隙过小,内泄漏量虽然很小,但阀在使用一段时间后会产生80~100℃的高温,因阀杆(碳钢)热膨胀系数大于阀体(铸铁),造成热胀,再加上油的清洁度下降,这样就很容易产生操作不灵活、发沉或烧死现象。

(2)措施 通过大量实践,证明将内泄漏量定为80~170mL/min,相应地配合间隙在0.014~0.018mm之间较为合理。

7.补油阀泄漏

(1)原因 该阀的主要作用是防止动臂液压缸上腔由于动臂下降过快出现真空而产生气蚀现象。经过实测对比,发现动臂自由下降时间约7s,远大于发动机额定转速下动臂下降时间4.8s,即在动臂自由下降过程中补油阀并没有被打开,也就是说补油阀在动臂自由下降过程中不起作用,而在一定转速下供给动臂液压缸上腔的油量是足够的,且动臂阀杆上有一单向阀可以形成一定的背压,很难出现真空。但是由于补油阀关闭不严,易使动臂液压缸小腔油液泄漏,造成停车困难或停车后下降过快。

(2)措施 取消补油阀,由于补油阀故障在多路阀故障率中排第2位,取消补油阀不仅不会对整机性能及元件寿命造成影响,而且还可大大降低由其造成的多路阀故障率,又可降低多路阀成本。取消补油阀后,对三包回厂的动臂液压缸进行拆检,均未发现有气蚀的故障现象。

采取以上改进措施后效果显著,使多路阀早期故障率大幅度下降,仅占整个产品早期故障率的1%以下。