2.2.5 装载机变速泵的噪声分析与改进措施

变速泵是装载机变矩器、变速器液压系统中的专用液压泵,具有安装使用方便等优点。变速泵在系统中的工作压力为1.08~1.47MPa,最高工作转速2000~2200r/min,工作介质为液力传动油,工作油温为85℃。变速泵输出的油液除供变速阀换档用外,大部分油液供变矩器补油循环冷却用。因此该泵的性能直接影响到整机的工作效率和可靠性。

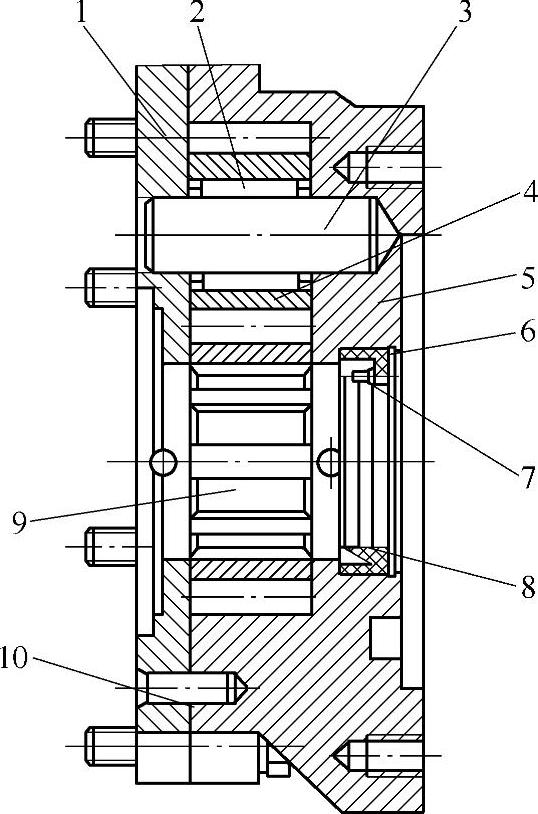

图2-10 变速泵结构图

1—泵盖 2—滚针轴承 3—轴销 4—小齿轮 5—泵体 6—孔用挡圈 7—骨架密封 8—密封环 9—大齿轮 10—圆柱销

1.装载机变速泵的噪声源分析

1)变速泵属外啮合齿轮泵,工作时齿轮啮合将引起噪声,特别是齿轮的齿形精度和运动精度较差时,啮合噪声将明显增加。

2)变速泵的从动齿轮用滚针轴承支承在轴上而且从动齿轮的最大转速可达3000r/min。装配时轴承间隙太大或太小及支承轴的圆度超差,也会产生明显的噪声。

3)因变速泵的吸油区为负压,油液进入泵体后在高速旋转下受离心力作用,齿根部将产生空穴,当油液转到高压区时,在压力作用下空穴会迅速缩小,因发生气蚀而产生噪声。

4)由变速泵的结构(图2-10)可见,骨架密封7可防止油外泄,同时也防止空气进入变速泵内。在靠近泵盖一端(与变速器相连的一端)的输入轴上没有油封,齿轮与泵盖之间的间隙为0.07~0.08mm,在高压区油液经径向间隙与大气相通,在低压区由于是负压,空气很容易经缝隙被吸入变速泵内而发生气蚀,并产生噪声。根据试验和装机运行观察,泵的气蚀是引发噪声的主要原因,特别是发动机的转速超过1800r/min时,噪声更大,油箱油液中出现的气泡也明显增多,而且变速泵的排量也会从理论排量70mL/r(1000r/min)下降到64~65mL/r(2000r/min)。这是因为当转速提高后,变速泵的进口流速相应增加,根据流体动力学原理,变速泵进口处的压力pλ由下式确定:

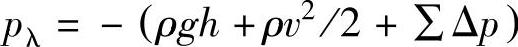

式中,pλ为泵进口处压力(Pa);h为油箱液面到泵进口处的垂直高度(m);ρ为油的密度(kg/m3);g为重力加速度(m/s2);v为油在泵进口处的流速(m/s);∑Δp为油从油箱流到变速泵进口处因沿程和局部阻力所引起的压力损失(Pa);∑Δp=∑ξρv2/2,其中,∑ξ为总的阻力系数。

当系统确定以后,式中的h、ξ均为常数。由上述两式可知,变速泵进口处的压力与进口处流速平方成正比。当变速泵进口压力降低到一定程度时,就发生气蚀。

2.装载机变速泵的降噪措施

在上述几种产生噪声的因素中,齿轮啮合及滚针轴承运行时产生的噪声,可通过提高零件的加工精度和装配精度来达到降噪的效果。对气蚀引起的噪声则要根据流体力学的原理,针对不利因素采取如下改进措施,提高变速泵的自吸能力,才能达到降噪的目的。

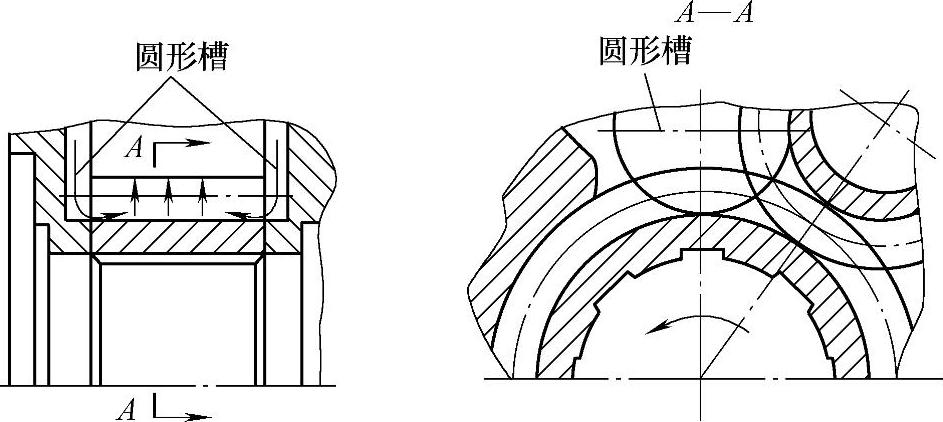

1)为了使变速泵在高转速时油液还能充满齿根部,可在吸油区齿轮两侧面的相邻泵体及泵盖上各铣一个圆形槽(图2-11),让圆形槽与两齿轮根部相切。当齿轮转动时,齿宽内的油液在离心力作用下压向齿顶的同时,两侧圆形槽内的油液就会流向齿根部,从而减轻或消除齿根吸空现象,此时变速泵的排量也将有所增加。

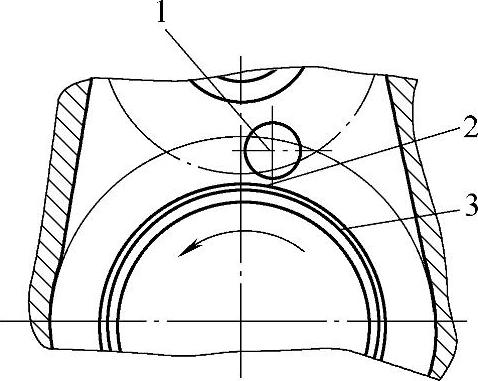

2)为防止空气在大气压力作用下进入吸油腔,在齿轮两侧的泵体和泵盖上分别加工出一条环形密封槽和一条引流槽,使困油槽与环形密封槽相通(图2-12),当密封槽内的油压超过大气压力时,空气就无法进入吸油腔,从而消除因吸入空气而产生噪声。由于把高压油引到密封槽中,导致泵的径向泄漏增加,因而降低了泵的容积效率。可以通过试验改变引流槽的大小,把容积效率控制在一定的范围以内。

图2-11 圆形槽的位置

图2-12 困油槽的位置

1—困油槽 2—引流槽 3—密封槽

上述降低噪声的机理分析和措施,是从变速泵本身加以考虑的,其目的是尽量提高泵的自吸性能。对于不同类型和规格的泵,国家均制定了不同自吸性能标准。但在使用中,有时对泵的自吸性能提出过高的要求,实际上是不科学和不经济的。因为从计算式可见,参数H、ξ和v都会直接影响泵进口处的真空度,因此合理设计吸油的油路也是至关重要的。